结构粘合剂长期以来一直被用于将零件粘接在耐用产品的组装中,如金属办公家具、暖通空调设备、卡车车身、金属门、农业设备、标志和建筑面板。在这些应用中,结构粘合剂通常取代焊接、点焊或机械紧固件(如螺栓、铆钉和螺钉),为已经涂漆或涂覆到成品状态的金属部件提供高强度粘结。

另一种制造方法是在液体喷涂或粉末喷涂之前将金属部件粘合在一起,但这一过程对结构粘合剂提出了一些独特的挑战。除了在成品中提供持久、高强度的粘结外,固化后的粘合剂还必须完成以下任务:

- 在侵略性和高温预处理洗涤循环中存活;

- 为粉末涂料的静电喷涂提供足够的电流,使适当地研磨金属零件;

- 接受液体涂料或粉末涂料本身与金属零件的最终颜色相匹配,如果有任何挤出或暴露的边缘固化粘合剂;

- 具有足够的高温承载能力,使零件通过烤漆或烘箱保持在一起。

有某些类型的环氧和丙烯酸结构粘合剂可以满足这些要求,它们可以使更精简的制造过程,提供更坚固和更美观的最终产品。

胶粘接的优点

在制造金属组件时,有许多设计、性能和经济驱动因素促使工程师考虑使用结构粘合剂来取代热附着和机械附着方法。这些优势包括:

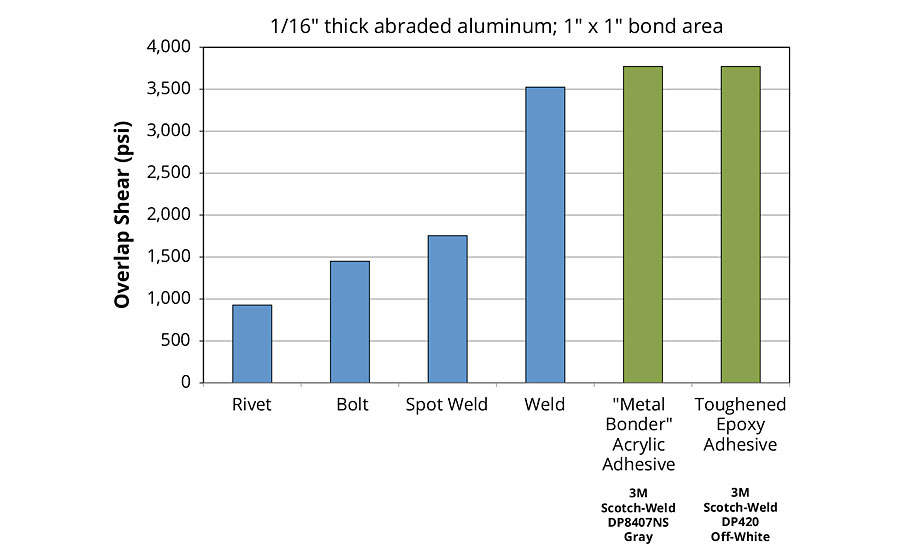

均布荷载分布:在剪切、拉伸和压缩力的作用下,结构粘合剂将施加的应力分散到整个粘结区域,这有助于消除应力集中。大多数机械附件将零件连接在一个点上,在施加力的作用下,局部应力会非常高。对于承受循环载荷的附件,这一因素变得更加重要,其中来自机械附件的高局部应力可以在每个循环中对粘结基板造成少量损伤,最终导致早期粘结失效。结构胶粘剂的这种均匀应力分布特征使其在金属组件中具有与热附件和机械附件同等甚至更高的强度(图1)。

图1”键的强度比较

基质的完整性:大多数热和机械连接方法会在基板上制造一个孔,热降解或扭曲金属或去除保护涂层,从而损坏连接在一起的部件。这些行为会削弱基材的机械强度或降低其承受天气和环境条件的能力。另一方面,结构胶粘剂可以粘在表面而不伤害部件本身。

减肥:由于结构粘合剂附着在表面上,也有可能减少粘合组件的厚度(因此重量)。与许多热和机械连接技术不同,粘附不依赖于基板本身的机械强度,允许使用更薄的金属组件。由于节省燃料和减少排放的潜力,交通行业非常关注汽车、公共汽车和轨道车辆的轻量化,使得结构粘合剂成为这些类型的组件的绝佳选择。

同时粘结和密封:当应用在一个连续珠周围的附件的周长,液体结构粘合剂可以填补组装部件之间的空隙,并提供一个良好的密封,防止水或湿气侵入。热和机械附件通常需要单独的垫圈或密封胶,以提供足够的密封性能。

改进的外观:焊接圆角在成品中很容易看到,需要大量的劳动和混乱磨平。点焊留下的凹痕即使在上面涂了漆也能看到。螺栓、铆钉和螺钉在成品中显然仍然可见。结构粘合剂隐藏在两个连接部件之间的连接线内,消除了这些不必要的视觉附件,并留下一个更清洁,更美观的最终产品。

油漆或粉末涂装前的胶粘接

大多数结构胶粘剂是制作在成品部件上的,因为涂过漆的金属部件通常是粘在不同的基材上,如塑料、玻璃、木材或其他没有涂过漆或涂层的材料。然而,当金属部件将接受相同的油漆或粉末涂层时,在涂装前(而不是涂装后)将部件粘合在一起具有潜在的优势。这些优势包括:

改进的生产过程:结构粘合剂可以首先用来将裸露的金属部件粘合在一起,因此只需一个组件(而不是多个单独的组件)就可以完成涂漆过程。任何暴露的胶粘边缘也会被涂料或粉末涂层覆盖,从而得到更一致的颜色最终产品。

Difficult-to-bond描绘:结构粘合剂通常能很好地粘附大多数涂料和涂料化学成分,包括环氧树脂,聚氨酯和聚酯配方。然而,有一些低表面能涂料(最显著的是含氟涂料,如基于PVDF的涂料),大多数结构粘合剂不能很好地与之结合。在涂装过程之前使用金属粘结结构粘合剂消除了对这些涂料的不充分附着力的担忧。

更强的债券:胶粘剂粘合组件的整体强度不仅取决于胶粘剂粘附在涂漆表面的程度,还取决于油漆与下面金属的粘合程度,这也有可能在其界面失效。使用结构粘合剂粘结裸金属组件(在喷涂之前)消除了这一额外层,并直接与金属基材提供极高强度的粘结。

结构胶粘剂的选择

有各种各样的结构粘合剂可供设计和制造工程师在工业组件中制作永久附件,包括从氰基丙烯酸酯即时粘合剂和可固化热熔粘合剂到热固化环氧膜粘合剂。虽然所有这些产品都有其特殊的用途,但只有某些类型的双组份结构粘合剂在室温下固化,并具有出色的粘结强度、耐化学性和高温恒载保持力,这是在液体涂料或粉末涂料之前,在金属粘结应用中良好工作所必需的。选择哪种粘合剂类型考虑特定的应用取决于最终固化粘合剂的性能和制造过程中的易用性的权衡。这些胶粘剂系列包括:

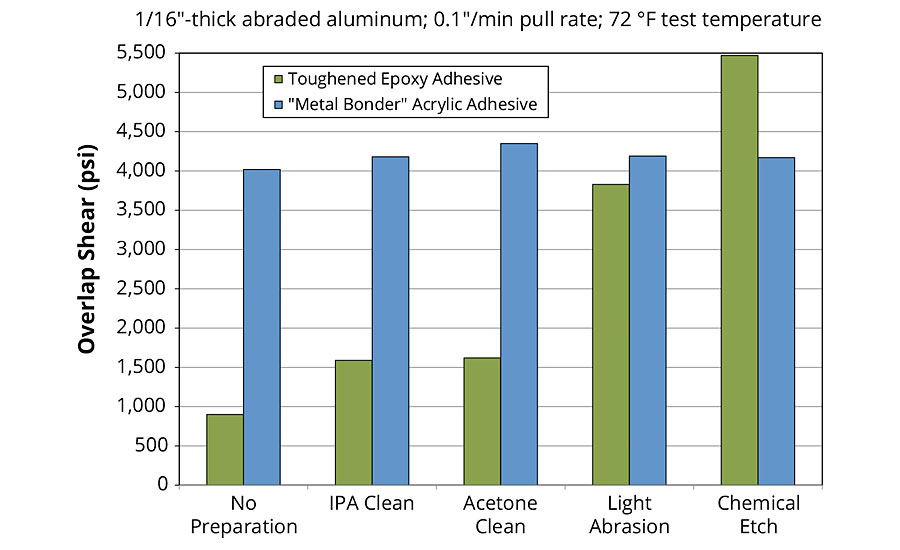

钢化环氧胶粘剂:这些都是高模量,非常高强度的环氧结构粘合剂,包括橡胶颗粒或其他抗冲击改性剂,在动态应力(如冲击,振动和疲劳)下,极大地提高粘合剂的强度和耐久性。环氧胶粘剂对裸金属有良好的附着力,具有优异的耐环境和耐温性。这些产品最常用于直接更换焊接,点焊和重型金属组件中的机械紧固件。然而,必须进行仔细的表面准备,以达到优异的粘结强度可能与环氧胶粘剂。这通常意味着对表面进行彻底清洁(使用丙酮等溶剂),以去除任何油脂、指纹或其他污染物,然后使用喷砂、砂纸或3M™Scotch-Brite™垫片进行轻度磨损,然后再使用溶剂擦拭,以清除磨损碎片;或者,溶剂清洗之后的化学蚀刻也非常有效。环氧胶粘剂的固化速度也相对较慢,因此在将胶合组件通过涂装工艺之前,必须允许结构胶有足够的时间固化。在室温下,达到结构强度的典型固化时间可能从几个小时到一夜不等。阅读3M™Scotch-Weld™环氧胶粘剂DP420和DP460技术数据表,了解增韧环氧结构胶粘剂的典型性能。

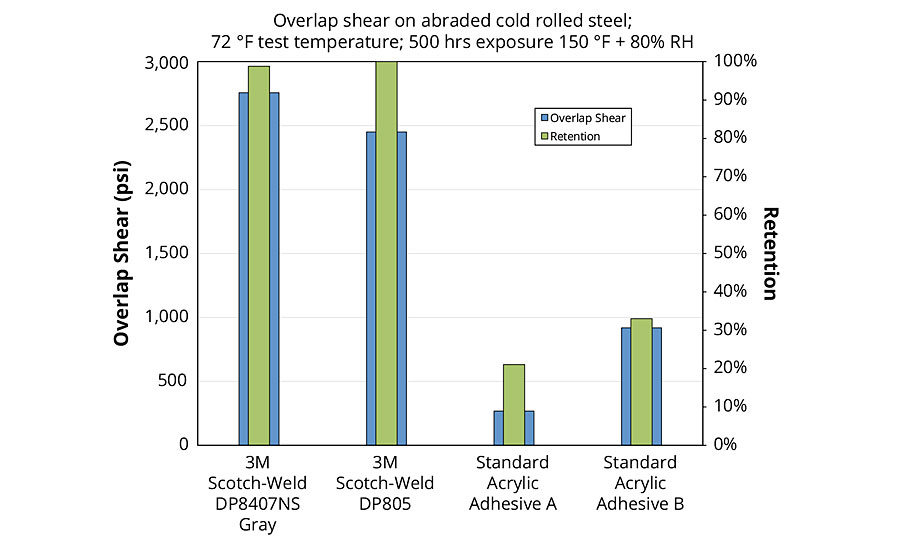

“金属粘合剂”丙烯酸胶粘剂:这些是高强度的亚克力结构粘合剂,包括改性的原材料或添加剂,以抵消标准亚克力粘合剂在某些裸金属表面(如钢和铜)的潜在腐蚀性能(图2)。亚克力粘合剂也是天然刚性的,因此适合高性能金属粘合剂的配方也应通过包含橡胶颗粒或其他抗冲击改性剂而增韧。虽然这些产品的性能和耐久性可能略低于环氧结构胶粘剂,但丙烯酸胶粘剂为制造过程提供了一些显著的优势。根据所使用的特定金属和保护油的不同,只需很少或不需要表面准备,就可以与丙烯酸胶粘剂进行结构粘结。丙烯酸化学物质可以吸收防锈油和其他轻质油层,与底层金属形成结构粘结。虽然前面讨论过的表面制备技术总是被推荐的,但丙烯酸结构胶粘剂对不充分或斑点状表面制备的容忍度要高得多(图3)。在相同的使用寿命下,丙烯酸结构胶粘剂的固化速度也比环氧胶粘剂快得多,可以更快地适应涂装工艺。例如,10分钟工作寿命的环氧胶粘剂可能需要4-8小时才能达到足够的粘结强度,才能在粉末涂层烘烤烤箱中存活,而10分钟工作寿命的丙烯酸胶粘剂可能在不到1小时内就可以开始使用。如果生产速度和在线库存减少是重要的,丙烯酸结构粘合剂可能是一个更好的候选人。阅读3M金属粘接丙烯酸酯胶DP8407NS Gray的技术数据表,了解增韧丙烯酸酯结构胶的典型性能。

图2”高温和潮湿暴露后的强度保持。

图3»表面制备效果。

证明胶性能

进行了两个独立的实验,以确认这些结构粘合剂在经过后续涂装工艺的金属粘结组件中表现良好的能力:

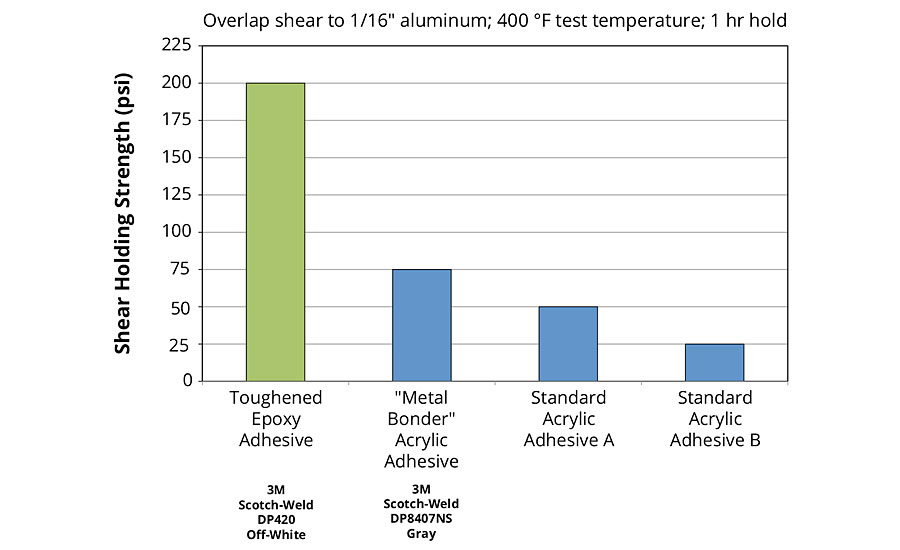

恒载保持试验:用弹簧加载夹具将重叠剪切试件置于不同的施加应力下,然后将其置于400°F的烤箱中1小时。由于固化结构胶必须单独支撑挂在涂装线上的组件上的所有粘合部件,因此进行了该测试,以测量该粘合剂在高温下能承受多少重量(图4)。这里讨论的两种结构粘合剂都表现良好,增韧性环氧结构胶至少能承受200 psi的剪应力,而“金属粘合剂”丙烯酸结构胶至少能承受75 psi的剪应力。这一结果意味着,仅仅1平方英寸的粘合区域就可以支持至少75磅的附着金属部件,通过400°F的烤漆烤箱持续1小时。这对于几乎所有的金属组件都应该足够了。

图4»烤漆炉恒载保持力。

粉末涂料试验:将结构型胶粘剂组装在平面金属零件上,并通过标准的粉末喷涂工艺线,以确定胶粘剂在预处理洗涤循环中是否能经受浸泡,是否能传导足够的电流使金属零件正确地接地,以进行粉末的静电喷涂,并在任何暴露的胶粘剂边缘上接受粉末喷涂。预洗周期包括在150°F碱性(pH=11)金属清洁剂中浸泡15分钟和在120°F酸性(pH=4.5)磷酸铁涂层水溶液中浸泡5分钟。这个全析因实验包括两种不同的粘合剂(3M Scotch-Weld环氧胶粘剂DP420 on - white和3M Scotch-Weld Metal Bonder丙烯酸胶粘剂DP8407NS Gray),两种金属基材(铝和冷轧钢),两种粘结线厚度(0.010”和0.035”),以及三种不同的粉末涂层化学成分(环氧,聚酯和聚酯TGIC)。固化的结构粘合剂经受住了洗涤周期的考验,并成功地将金属部件固定在一起。在所有的组合中,除了一个,粉末完全和均匀地沉积在所有的金属表面,产生了一个漂亮的完成油漆金属组件。在使用增韧环氧胶粘剂的厚(0.035”)粘接线组件中存在一些粉末沉积问题。在这种特定的配置中,环氧结构胶粘剂没有为粉末的正确分布提供足够的基础。同样的粘合剂在较薄(也更典型)0.010英寸的黏结线厚度下表现完美,而“金属黏结剂”丙烯酸粘合剂在两种黏结线厚度下都能提供出色的涂漆产品。

结构胶液

增韧环氧和丙烯酸结构胶粘剂设计用于粘结各种金属,可以提供所需的强度和耐久性,以取代焊接,点焊和机械紧固件在各种各样的工业应用。这些产品还可以提供必要的恒载保持力和高温强度,使金属组件在液体涂料或粉末涂层工艺之前粘合在一起,允许最终产品的设计和美观改进,并为制造商的工艺效益。

欲了解更多信息,请致电1-800-362-3550或访问www.3M.com/structuraladhesives.