丙烯酸胺低聚物并不是用于UV/EB应用的一类新的化学物质。这些低聚物是叔胺的一个升级子集,众所周知,它们能增加紫外线固化丙烯酸酯体系的固化反应。该丙烯酸胺通过许多不同的、新颖的结构将同一分子上的至少一个不饱和丙烯酸酯基和叔胺结合。丙烯酸胺低聚物用于对非活性、低分子量叔胺的流动性有顾虑的配方中,最终涂层的性能。此外,丙烯酸胺可以参与光聚合,就像任何其他丙烯酸酯单体或低聚物存在。

传统上,叔胺被用于平面艺术涂料,当与薄的,低粘度的涂料高速运行时。叔胺在这些制剂中有两个用途。首先,作为诺里什II型光引发剂的抽象氢位点,以产生一种高活性自由基,用于引发丙烯酸酯配方组分的聚合。其次,烷基氨基自由基可以与涂层中的氧发生反应,产生一种不扩散的过氧自由基。然后,过氧自由基可以与叔胺反应,生成另一个烷基氨基自由基,并重复这个循环(Stephen C. Lapin, 2014)。有很多文献更详细地描述了这个过程。

众所周知的配方策略,使用丙烯酸胺低聚物与诺里什II型光引发剂是常见的配方,由中压汞弧灯和微波H灯固化。例如,二苯甲酮及其衍生物的吸收波长与这些紫外线源的输出波长相匹配。但是,转移到UV LED光源产生了这个配方策略的问题。

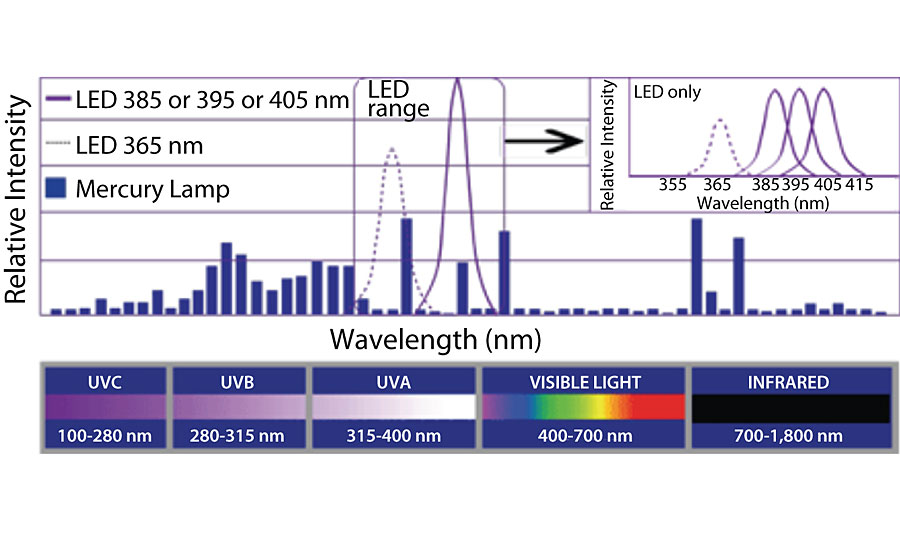

图1中的蓝条显示了中压汞弧灯的光谱输出。二苯甲酮和其他诺里什II型光引发剂在UVB范围内吸收。但是目前在大量应用中使用的UV LED光源在UVC范围内的输出很窄。通常它们的输出集中在385、395或405 nm (Phoseon Technology, 2020)。

UV LED制造商在提高其灯系统的峰值辐照度和能量密度方面做了很大的工作。这使得他们的设备可以用于许多传统的汞弧和氢微波灯领域。有一个公认的不足,目前的化学完全固化与UV LED光源在所需的线速度。这个项目和最终的文章的重点是了解和评估新型丙烯酸胺低聚物的使用,以解决UV led固化系统的固化缺陷。其次,该项目关注的是丙烯酸胺低聚物如何超越平面艺术涂料,成为构建具有优异和不变性能的UV led固化工业涂料的有用工具。

实验

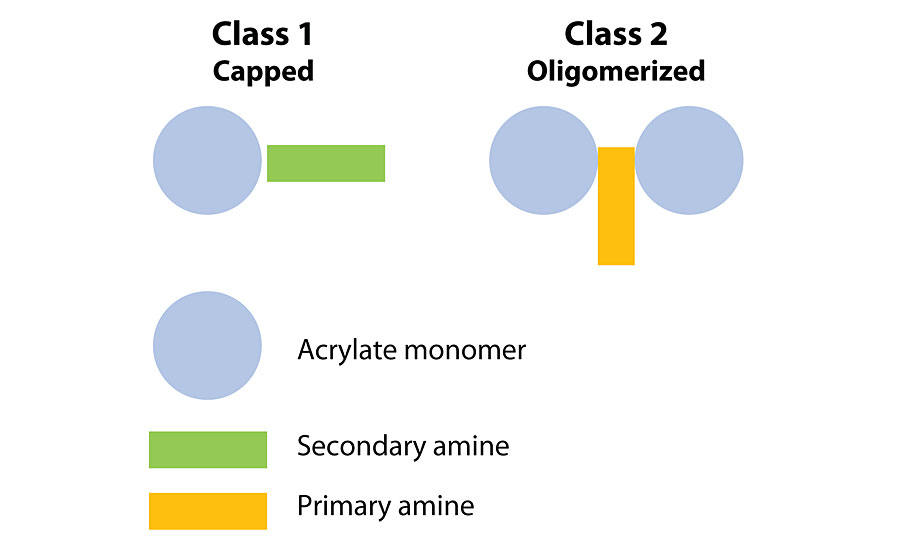

为了开始这个项目,我们研究了Miwon生产的各种商业丙烯酸胺低聚物的结构。一般来说,可以将这些低聚物分为两类(图2)。第一类使用与丙烯酸酯基团发生迈克尔反应的二级胺,生成至少含有一个不饱和丙烯酸酯和一个叔胺的分子。分子量为单体的分子量加上仲胺的分子量。这些结构将有较低的粘度两类描述在这里,因为你不迅速建立MW和你有一个非常低的多分散性的最终产品。通常,第1类丙烯酸胺在商业产品组成中会留下未反应的丙烯酸酯单体。第2类使用伯胺与多功能丙烯酸酯单体反应生成丙烯酸胺低聚物。最终的第2类产品快速构建MW,最终产品比第1类产品控制更少。反应倾向于产生更广泛的多分散性和更高的粘度。第2类结构仍然非常有用,特别是当你试图创造一个最终产品具有非常高的丙烯酸酯功能的各种性能原因。

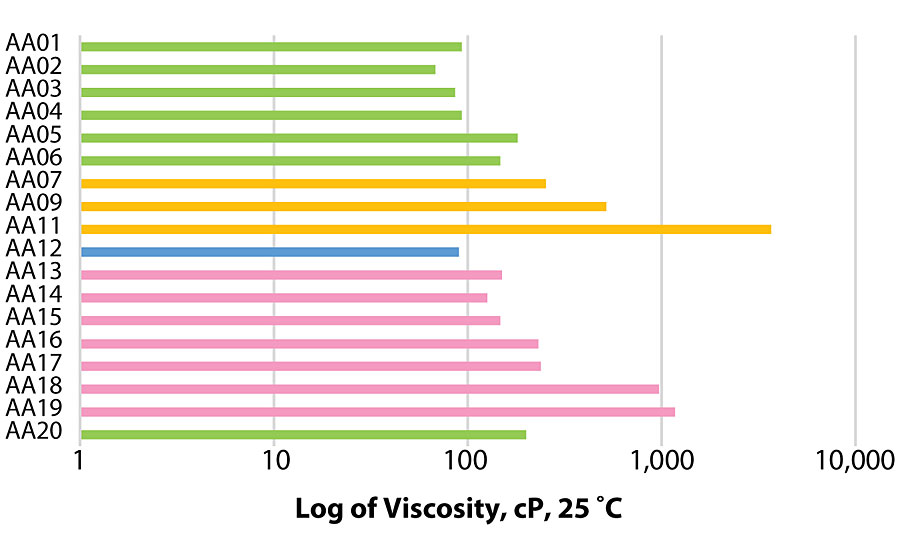

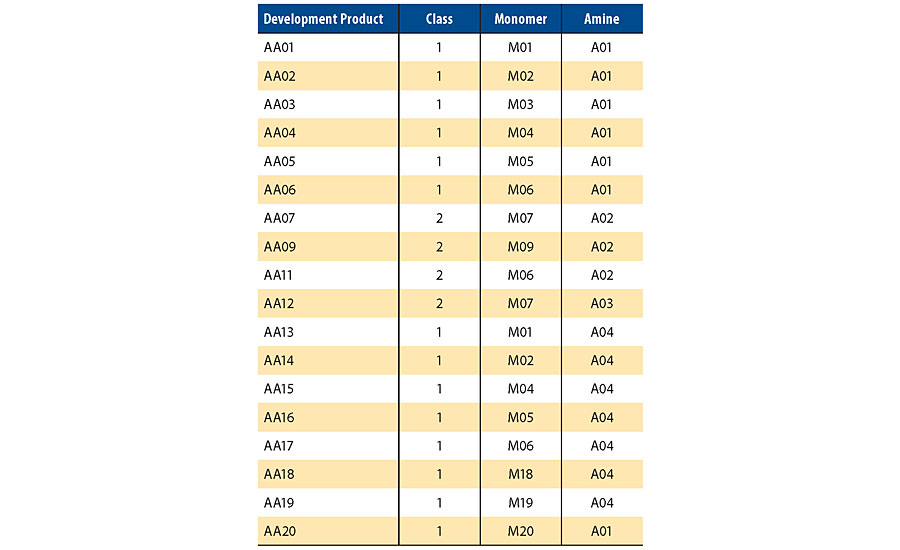

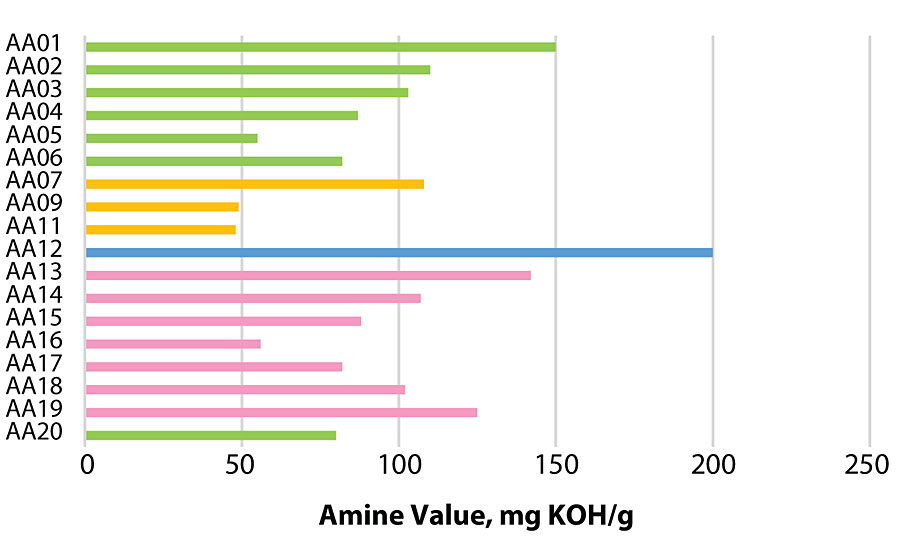

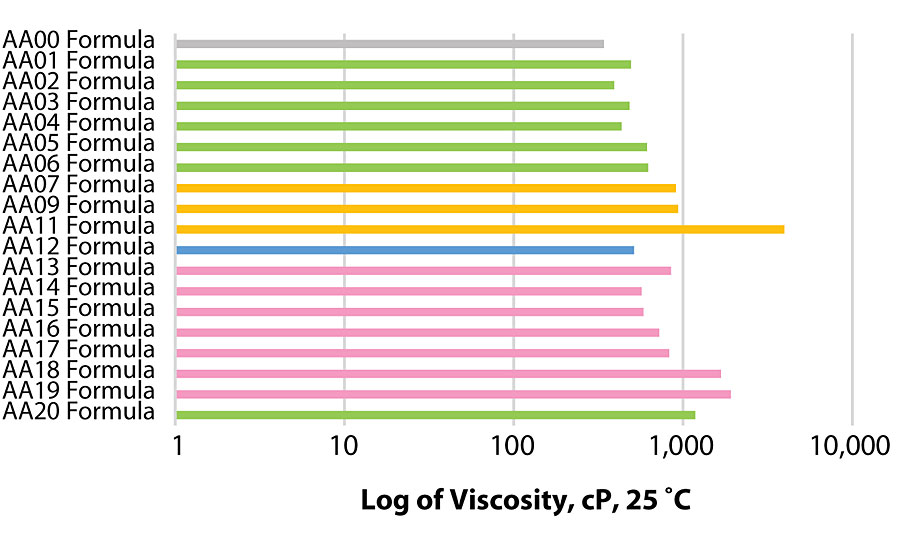

AA01到AA20都是使用商业实践的反应方案来生产丙烯酸胺低聚物。所有产品都有相同的稳定系统,以消除与稳定相关的产品之间的差异。正因为如此,AA08和AA10在研究中使用前就凝固了,因此被排除在外。表1一般描述了用于构造产物的单体(M)和胺(A)。当我们通过项目结果时,将检查结构属性关系。图3显示了整齐丙烯胺低聚物的对数粘度,图4显示了整齐丙烯胺低聚物的测定胺值。

该项目的UV LED光源是Phoseon FireJet™FJ200。该灯是一个风冷光阵列,峰值辐照度为12 W/cm,以385 nm为中心(Phoseon Technology, 2020)。灯与一个变速带配对,并设置到距离表面1厘米的距离。对于这个项目,灯被设置为100%输出,没有变化。通过改变线速度,传递到配方的能量是不同的。

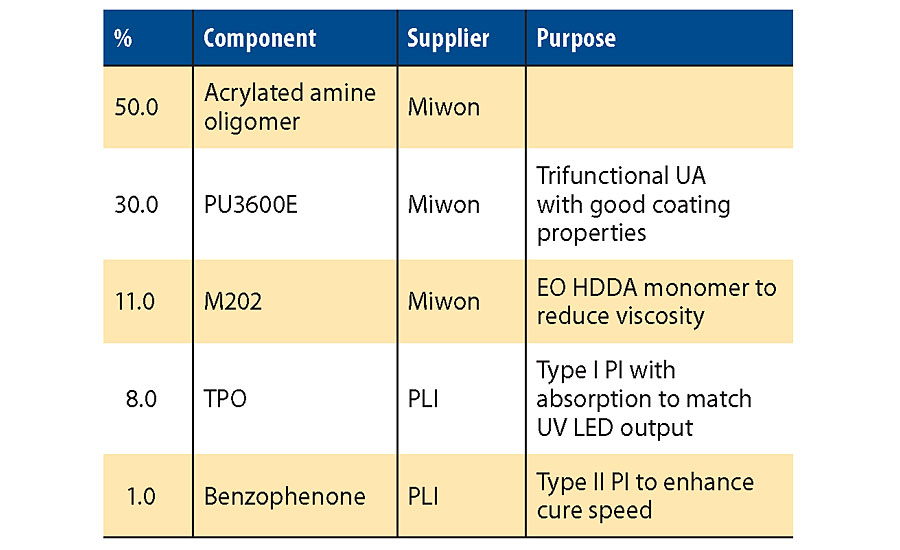

为了以一种有意义的方式测试这些产品,我们开发了一种通用的涂层配方,利用高比例的丙烯酸胺低聚物来观察结构的差异。初步的配方工作是用AA02作为丙烯酸胺。通过配方开发,我们找到了几个关键的元素。采用EO TMPTA (PU3600E)和EO HDDA (M202)稀释丙烯酸胺低聚物、三官能型聚氨酯丙烯酸酯,并通过梯形研究评估TPO(三苯基氧化膦)水平,以找到必要的水平。当TPO含量低于6%时,该配方无法固化,而当TPO含量达到8%时,该配方的性能效益达到最大值。根据这些信息,我们确定了8%的装填量。为了增加配方的表面固化性,我们在配方中加入1,2,3%的二苯甲酮,其中已经含有8%的TPO。1%的二苯甲酮出乎意料地提高了线治疗速度20%!二苯甲酮不吸收UV LED发出的能量,但它可能被tpo产生的自由基激发,加速固化过程。2%和3%的添加并不能进一步提高线固化速度,所以我们决定在表2所示的配方中添加1%。

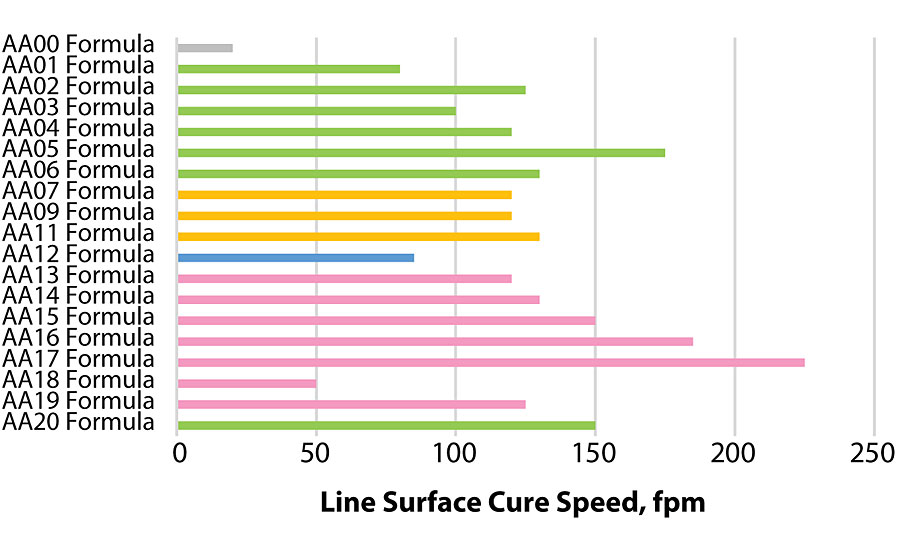

为了了解各种丙烯酸胺低聚物的效果,我们用EO TMPTA (M3130)取代了50.0%的丙烯酸胺,制成了AA00配方。AA00给出了一个没有叔胺功能的配方,并显示了化学变化的真实影响(图5)。

治愈速度

该项目的主要重点之一是利用丙烯酸胺齐聚物化学达到商业上可行的固化线速度。涂层是用5号绕线杆涂抹在Lenetta卡片上,其标称厚度为0.5密耳。表面固化速度由同一训练有素的化学家根据指甲划痕和摩擦阻力的组合来判断。AA00配方中不含叔胺,不能达到表面无涂抹固化状态。在图6所示的线速度下,其他公式完全没有污迹。在第一组配方数据中埋藏着有趣的结构属性关系。AA12配方具有高胺值的丙烯酸胺低聚物。但最终的治愈速度是在这项研究中看到的较低的治愈速度之一。配方中的额外叔胺显然没有参与加速表面固化,实际上导致了将在颜色变化部分讨论的问题。Case 1低聚物,通常每个分子中丙烯酸酯基团的数量较少,其固化速度与Case 2低聚物的丙烯酸酯功能较高大致相同。 The Case 1 oligomers (represented in the green and pink bars in Fig 6) have a higher amount of tertiary amine value per molecule. This shows that the amine value has a positive effect on increasing the surface cure in this formulation that has a small amount of Norrish Type II PI and cured with a UV LED source.

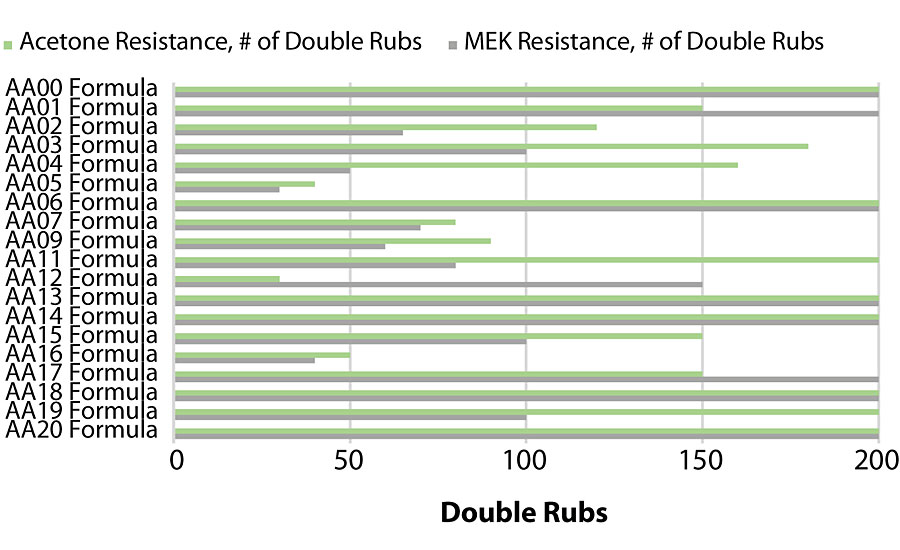

耐溶剂性

图7显示了从图6中得出的在最高固化速度下固化的各种配方的耐溶剂性。用1公斤重的锤子将MEK或丙酮浸泡的粗棉布擦在表面,观察到涂层的突破时停止。使用相同的方法也进行了抗水测试,但所有配方都超过200次两次摩擦。更深入的测试将着眼于水浸泡测试,以理解属性随时间的变化。在分析之前,重要的是要注意,AA00配方从未完全表面固化,但有非常好的本体溶剂抗性。这意味着AA00配方,虽然表现出良好的耐溶剂性,不是一个可行的商业涂料,可以在UV LED上固化。

整个体系的交联密度是预测配方的MEK和耐丙酮溶剂性的关键因素。Case 1丙烯酸胺低聚物的分子量从AA01到AA05不断增加,耐溶剂性显著下降。同样的趋势在AA13 ~ AA16系列中重复出现,尽管修饰胺是不同的主链,疏水性不同。高丙烯酸酯功能性配方AA06、AA13、AA14、AA18和AA20均具有优异的耐溶剂性。另一方面,Case 2丙烯酸酯胺低聚物虽然具有很高的丙烯酸酯功能,但其耐溶剂性一般。这种功能是在高分子量的骨架上,因此总体密度比高功能的Case 1低聚物低。在耐溶剂性测试中,交联密度差表现良好。

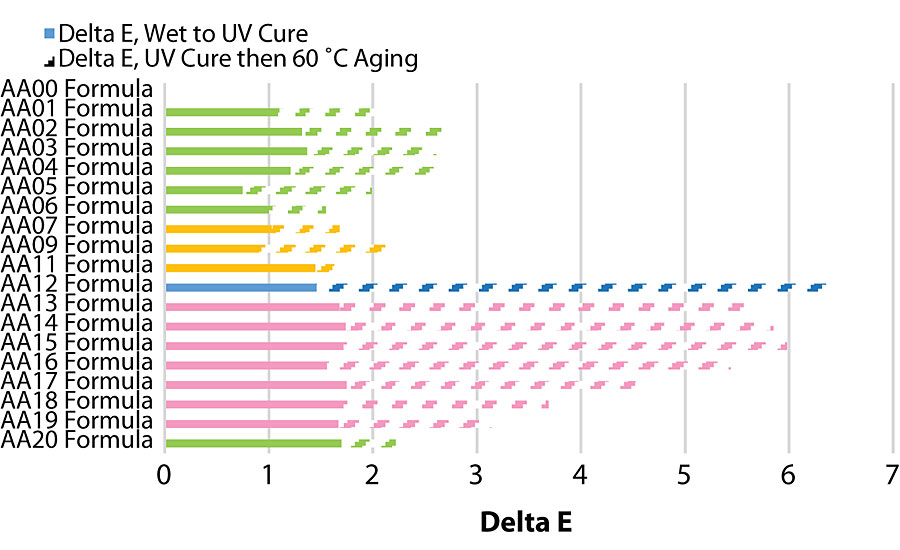

显色

历史上,在透明涂料中使用丙烯酸胺低聚物的最大问题之一是涂料在UV固化后的颜色发展和更多的颜色发展,因为涂料在基材上老化。为了使这种化学物质在UV LED固化源的应用中可行,它需要在UV固化后显示低黄变和在老化时显示低黄变。将0.5 mil厚的涂层涂在Lenetta卡片上,用BYK Gardner分光光度计、d/8分光光度计(D65/10光源)和d:8°测量几何图形测量涂层的L*a*b颜色。然后在图6所示的最大表面固化速度下对涂层进行固化,并测量颜色。计算得到的δ - e在图8中用实心条表示。uv固化后的涂层在60℃下进行336小时的热老化,测量L*a*b颜色,计算Delta-E。从最终的Delta-E中减去热老化期间的Lenetta卡的Delta-E。图中的条形图表示每种配方在热老化后的δ - e。综合起来,它们代表了涂料配方从液态经过UV固化和热老化的δ - e。人眼可以看到大于1的δ - e,尽管这只是一个一般的经验法则,取决于所涉及的颜色。

一般情况下,由A01和A02胺组成的丙烯酸胺低聚物经紫外固化后的液相δ e值较低。人类肉眼几乎察觉不到这种变化。其中很大一部分可能是由于固化过程中TPO产生的黄色。在这项研究中,我们没有去耦合颜色变化,因为TPO被视为一个关键的配方成分,不能被删除。以A04为原料制备的丙烯酸胺低聚物经紫外光固化后,δ - e含量增加。

在60℃的高温陈化336小时后,不同胺之间的差异最大。使用A03胺的AA12配方,有非常显著的颜色增加,很容易被人眼看到。在所有组分中,丙烯酸酯胺的胺值最高,这是导致这种变化的主要原因,特别是在热老化后。不幸的是,基于a04的丙烯酸胺有显著的δ - e值,这可能会排除它们在许多颜色敏感的应用中使用。一些经过a04改性的产品有肉眼可见的颜色变化。但是,从积极的方面来看,用A02修饰的Case 2丙烯酸胺低聚物在热老化过程中有最小的Delta-E,这表明A02是一种非常好的胺改性剂。

结论

通过这个项目,我们进一步了解了在UV led固化应用中使用丙烯酸胺低聚物的几个有趣方面。结果表明,即使必须调整传统的配方策略,也可以开发出具有良好治疗反应的清晰配方。当所有的数据,包括粘度,固化速度,耐溶剂性和整体德尔塔- e检查后,A01改性得到的丙烯酸胺低聚物具有最有用的一组性能。一类低聚物粘度低,固化速度快,耐溶剂程度不同。紫外光固化和热老化后均呈低黄变。AA20表现出了一组特别有趣的特性,值得考虑商业化。该项目的下一步将是检查广泛的80%相对湿度/60°C或80°C陈化后,配方物理性能的变化。

参考文献

1.Phoseon技术。(2020)。Phoseon技术。从https://phoseon.com/industrial-curing/technology/led-uv-wavelength/获取

2.Phoseon技术。(2020)。Phoseon技术。从https://phoseon.com/industrial-curing/products/firejet/获取

3.Stephen C. Lapin, P. a.(2014)。胺类增效剂对eb固化性能的影响。RadTech报告,34。