腐蚀是迄今为止人类在全球范围内面临的最具破坏性和最昂贵的自然现象之一,年复一年地对航空航天、汽车、建筑和电子行业产生重大影响。虽然有许多不同的保护金属免受腐蚀的方法,但在过去几十年里,铬酸盐处理一直是全球范围内最成熟、最便宜的方法之一。尽管铬酸盐处理的性能、效率和价格实惠多年来一直使腐蚀防护行业受益,但政府法规和公众对铬酸盐处理相关危害的认识从未如此之高。

自2013年起,六价铬被欧盟列为致癌物和诱变物。此外,欧洲化学品注册、评估、授权和限制(REACH)法规限制了欧洲几乎所有行业对六价铬的使用。虽然欧洲化学品管理局(ECHA)已经批准了一些授权申请,涉及在航空航天金属预处理和航空航天涂层中使用六价铬,但所有这些决定尚未得到欧盟委员会的批准。由于腐蚀相关结构失效的潜在严重后果,以及新航空航天相关产品所需的长认证周期,环境友好型腐蚀防护替代品的主题在过去几年中一直是航空航天工业制造商、政府和原材料供应商的主要兴趣。

有机功能硅烷技术是这些有害腐蚀防护技术的一种可行替代方案。2022世界杯八强水位分析有机功能硅烷预处理的防腐机制最好的描述是,当应用于金属表面时,高度交联的硅基网络作为屏障的能力。1由于有机功能烷氧基硅烷在金属预处理应用中水解后产生挥发性有机化合物(VOCs),将挥发性溶剂引入环境友好型系统是违反直觉的。因此,水性、无voc硅烷技术对于这些类型的环保防腐应用具有吸引力,因为它提供了优异的耐腐蚀性能,而无需处理危险预处理、挥发性溶剂或重金属的有害暴露。

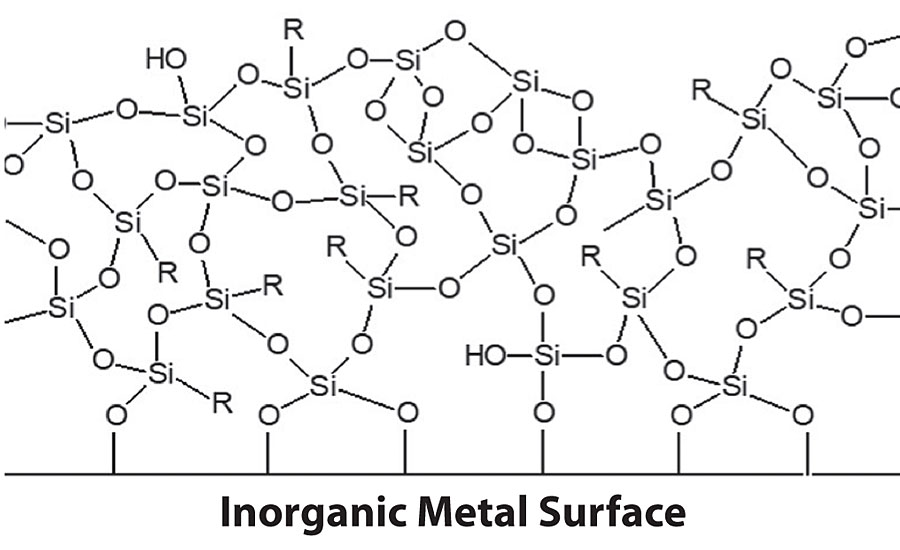

有机功能烷氧基硅烷含有可水解的烷氧基硅烷官能团,可以与含有羟基的无机表面形成共价键,如金属。在这项工作中,所使用的有机功能硅烷具有由甲氧基或乙氧基组成的硅官能团。有机功能硅烷还包括一个能与有机聚合物、树脂或周围环境反应的有机功能基团。硅官能团和有机官能团的同时反应使得有机官能团烷氧基硅烷可以作为无机表面和有机体系之间的偶联剂。对于有机功能烷氧基硅烷,要充分地附着在无机表面,水解必须首先在有水的烷氧基位置发生,这导致硅醇基团的形成,因为酒精作为副产物被释放出来。在这个水解过程中,带有甲氧基的有机功能烷氧基硅烷通常会释放甲醇,而带有乙氧基的有机功能烷氧基硅烷通常会释放乙醇。

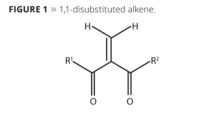

当水解烷氧基硅硅烷上的硅醇基团与无机表面接触时,硅醇基团最初会与无机表面上的羟基形成氢键。当缩合速率足够高时,这些氢键可以在有机功能烷氧基硅烷网络与无机表面之间形成硅氧烷键,这可以通过从体系中去除水分或改变体系的pH值等几种方法来实现。这些硅氧烷键提供了有机功能烷氧基硅烷通常所具有的强粘附特性。通过适当的表面处理,基于有机功能烷氧基硅烷的预处理可以通过在无机表面的许多位点上冷凝形成硅氧烷键,最终形成高度交联的有机功能硅氧烷网络(图1)。这种有机功能烷氧基硅烷薄膜可以钝化金属衬底的表面,提供一个屏障,以防止水和盐渗透在下面的金属表面。此外,有机官能团可以提供额外的疏水性和粘附促进任何后续有机涂层,可用于进一步的金属表面腐蚀保护。

由于硅烷缩合的主要驱动力之一是从系统中去除水分,水性硅烷金属预处理通常在应用后进行高温固化(范围从80°C - 200°C)以实现充分的固化。由于这些高温固化限制了这些应用在许多行业的效率和可承受性,在类似系统中,还有其他影响硅醇冷凝率的因素值得探讨。通过在水性体系中加入由甲氧基组成的特殊胺功能硅烷低聚物,由于甲氧基在水的存在下快速水解和硅醇基的缩合,交联密度增加。2此外,这种特殊胺功能硅烷寡聚物的胺功能将水性体系的pH值从酸性或中性转变为碱性。与酸性pH环境相比,碱性pH环境已被证明可以增加胺基烷氧基硅烷的缩合速率,这种pH变化也可能是增加水性体系交联密度的原因,而不需要高温固化程序。3.

这种特殊胺基硅烷低聚物上的部分有机官能团是疏水的。虽然疏水硅烷低聚物通常用于高固体和溶剂型体系,但这种特殊的硅烷低聚物在水性体系中具有足够的稳定性,可用于金属处理应用。这部分是由于这种硅烷低聚物上的亲水胺基团,与没有胺功能的疏水硅烷低聚物相比,允许提高在水性体系中的溶解度。本工作中使用的水性有机功能硅醇体系与功能化胶体二氧化硅仅含有微量的挥发性有机成分,按重量计算通常小于1%。虽然这种水性预处理本身就可以提供足够的耐腐蚀性,这取决于所选择的金属基底和周围环境,但本工作将研究在体系中添加一种特殊的胺功能硅烷寡聚物,以更好地了解如何提高这种新技术的性能。

当B部分加入到市售无重金属溶胶-凝胶预处理体系的A部分时,3-三甲氧基硅丙基缩水甘油醚在水和正丙氧化锆的存在下发生水解和缩合。4由于金属醇氧化合物(如正丙氧锆)具有高活性,当3-三甲氧基硅丙基缩水甘油酯醚与正丙氧锆接触时,也可能发生环氧环开环。5航空航天工业的几家公司已经批准了这种商业上可用的无重金属溶胶-凝胶预处理系统。

在这项工作中,我们证明了基于水性有机功能硅醇体系与功能化胶体二氧化硅和特殊胺功能硅烷寡聚物的室温固化双组分体系与商业基准相比提供了优越的耐腐蚀性和整体保护,因此将该技术的适用性扩展到广泛的热固化程序不可行的应用领域。

实验方法

材料

功能化胶体二氧化硅的水性有机功能硅醇体系(dynasty ylan®SIVO 110)、碱性中和剂(Dynasylan SIVO 111)和特殊胺功能硅烷低聚物均可从赢创工业公司获得。商用无重金属溶胶凝胶预处理(3M™表面预处理AC-130-2)由太平洋海岸复合材料公司购买。纯度为99.99%的氢氧化钠和纯度为99.5%的乙醇均购自Sigma Aldrich。散装清洁剂737G从散装化学品公司购买。去离子水(DI)是通过水净化系统(WaterPro®Plus)最初从LabConco公司购买。铝2024T3和冷轧钢基材购自ACT Test Panels LLC。铬无危险环氧树脂柔性底漆CM0483790购自Sherwin Williams。水溶性高性能环氧底漆44GN098采购自PPG Aerospace公司。

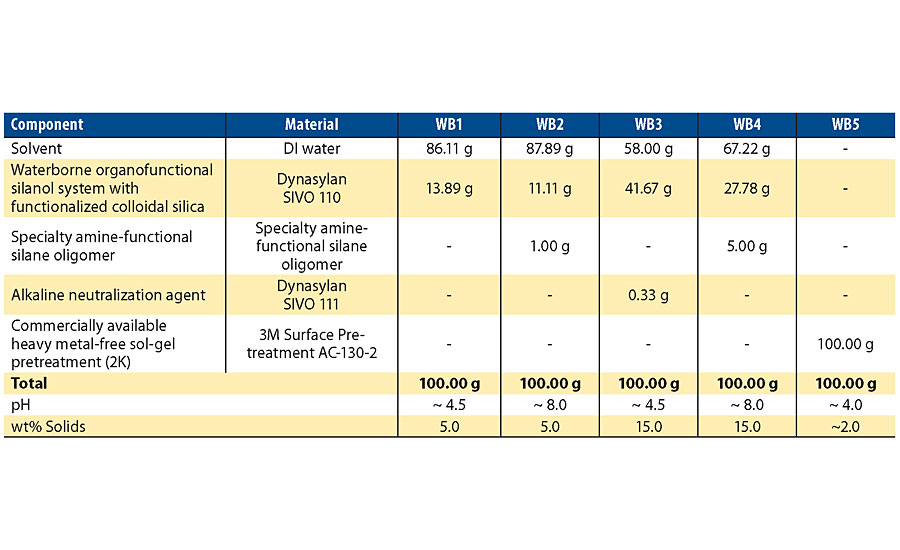

前处理配方制备

本文评价的水性前处理在150 mL玻璃烧杯中配制(表1)。水性前处理WB1和WB3在配制体系后不需要任何诱导时间。对于水性预处理WB2和WB4,在去离子水和水性有机功能硅醇体系中加入特殊的胺功能硅烷低聚物,并与功能化的胶体二氧化硅混合物混合,并允许在应用前混合~ 20分钟。这种诱导时间是必要的,以允许配方中的有机功能硅烷分子在水的存在下水解和凝结。在这项工作中,水性预处理WB2和WB4在胶凝开始发生之前的8小时内使用。WB5,水性预处理是一种双组分系统,大约2克的液体B部分添加到大约98克的液体部分的诱导时间和混合~ 30分钟。这需要诱导时间允许3-trimethoxysilylpropyl缩水甘油醚组件B部分中进行水解和缩合水的存在和锆n-propoxide存在部分a指定在这个产品的技术数据表,该系统的应用必须在~ 10小时的锅寿命内进行,以获得最佳性能。

氨基功能硅烷低聚物的活性固体含量为100%,而水性有机功能硅醇体系与功能化胶体二氧化硅的活性固体含量为36%,市上无重金属溶胶-凝胶预处理的活性固体含量为~ 2%。本工作中对水性预处理配方的最终固体重量百分比进行了优化,以获得在预处理应用后不会给金属表面带来任何负光学特性的透明薄膜。由于水性硅烷预处理的最佳硅烷浓度取决于金属基体的表面粗糙度,与冷轧钢基体相比,铝基体上使用了不同的硅烷浓度。

底漆配方制剂

为了制备铬无危险环氧柔性底漆CM0483790底漆(以下简称为“溶剂型2K环氧底漆”),将整个加合物(200 mL)和还原剂(200 mL丙酮)添加到基础组分(600 mL)中,并在调漆器中搅拌15分钟。在3小时锅寿命内将该涂料涂到预处理的金属基材上之前,使用油漆过滤器进行过滤。这些制备说明可在本产品的技术数据表和油漆罐上查阅。

为了制备water - reducible高性能环氧底漆44GN098(以下简称“水性2K环氧底漆”),将整个催化剂组分(126 mL)混合到基础组分(251 mL)中,并加入去污水(568 mL)。然后将该涂料在摇漆器中摇5分钟,在4小时的锅寿命内涂到预处理过的金属基材上。这些制备说明也可以在本产品的技术数据表和油漆罐上轻易找到。

清洁及应用程序

金属表面清洗程序

在应用水性硅烷预处理之前,对金属基材进行清洗,以实现最佳的表面润湿性能。首先用乙醇浸泡过的纸巾擦拭金属基板两次,然后用压缩气枪干燥,并置于碱性洗涤溶液中,在140°F - 150°F下洗涤约3分钟。这种碱性溶液是通过在10升去离子水中加入150克散装Kleen 737G并搅拌几个小时来制备的。然后用去离子水冲洗金属基板,最后用压缩气枪干燥。

前处理申请程序

在适当地清洗金属基材并制备了水性涂层配方后,通过浸涂程序应用预处理。金属衬底在23°C下完全浸泡在水性硅烷配方中60秒。浸泡60秒后,将金属板从预处理槽中取出,垂直悬挂10分钟,以便让多余的液体从金属表面滴下。

底漆涂抹步骤

两种底漆都是用HVLP喷枪(Jaguar SLP)喷涂的。使用1.3毫米的尖端尺寸,锅和尖端压力保持在大约10 psi。应用过程中,周围环境温度为~ 68F,湿度保持在~ 40%。这些都在各自技术数据表所规定的两种引物的推荐条件内。所有底材的干膜厚度均在1.0 - 1.2密耳之间。

预处理固化程序

在浸涂程序后,在23°C风干约10分钟后,将预处理过的金属基板留在23°C风干,以再固化24小时或置于烤箱中,在180°C下放置30分钟。虽然市售的无重金属溶胶-凝胶预处理需要至少60分钟的室温固化,但wb5预处理的金属基材在室温下固化了24小时,以确保完全固化。

底漆固化程序

将底漆涂在空白或预处理过的金属基材上后,将底漆放置在室温和约40%相对湿度下干燥至少14天。

测试程序

接触角测量方法

将预处理过的铝2024T3衬底涂抹固化后,用测角仪(Ramé-Hart Inc.)测量去离子水在衬底上的静态接触角。本文中报告的每个测量值都是10个测量值的平均值。在不同的表面上还拍摄了静态水滴的照片。

中性盐雾试验程序

在中性盐雾测试中评估预处理金属基板之前,使用蜡涂覆金属基板的边缘。根据ASTM B117标准,用Q-Fog循环腐蚀测试仪(The Q-Panel Company)对预处理过的金属基片进行评估。在进一步的研究中,还使用该测试程序对金属衬底进行了评估。

耐碱性测试程序

配制含有10 wt%氢氧化钠(NaOH)和90 wt%去离子水的溶液,在23°C下搅拌60分钟,直到氢氧化钠颗粒完全溶解。尽管这种放热反应在混合几分钟后使溶液温度升高,但混合60分钟后溶液恢复到室温。在铝基板上适当地应用和固化水性预处理后,基板首先在三个独立的秤上称重。记录这些体重测量的平均值和标准偏差。称重后,将底物在23°C的碱性溶液中浸泡10分钟。在此之后,用去离子水冲洗预处理过的金属基材,并用压缩气枪干燥。然后在三个独立的秤上对基质进行称重,以调查在测试过程中发生的任何质量损失。

水浸试验程序

将未涂层和预处理过的冷轧钢基材在50°C的烤箱中浸入去氧水中7天。在7天的浸泡期之后,将冷轧钢板基底从溶液中取出,观察是否有腐蚀迹象。

电化学阻抗谱测试程序

电化学阻抗谱(EIS)测试由Matergenics Incorporated进行。使用Gamry PCI4/750恒电位器记录频率为0.1循环/秒- 100,000循环/秒的阻抗谱。在测试过程中,将预处理过的金属衬底浸泡在3.5 wt%的导电NaCl溶液中。所有试验均在室温下的接地法拉第笼中进行。

湿度测试流程

经过预处理的金属板在一个湿度室(Associated Environmental Systems, Inc.)中保持168小时,相对湿度恒定为95%,温度恒定为35°C。经过预处理的金属面板在湿度室中暴露168小时后拍摄了照片。

盐雾后附着力测试程序

在涂好底漆的冷轧钢基材在中性盐雾测试(符合ASTM B117)中进行350小时后,将基材从盐雾室中取出并测试附着力。使用Gardco公司的PA-2000交叉舱口测试试剂盒,根据ASTM D3359进行了交叉舱口测试。

结果与讨论

表面接触角分析

在水性有机功能硅醇硅烷体系中加入一种特殊的胺功能硅烷低聚物与功能化的胶体二氧化硅,增加了该体系作为金属预处理时的疏水性。这种特殊的胺基硅烷低聚物上的疏水性有机官能团是非极性的,因此排斥极性溶剂,如水,使系统更疏水。6此外,亲水胺基团的存在可以提高在水性系统中的溶解度。如果没有这些极性胺基团,在水中实现具有可接受的锅寿命的混相系统将是困难的。

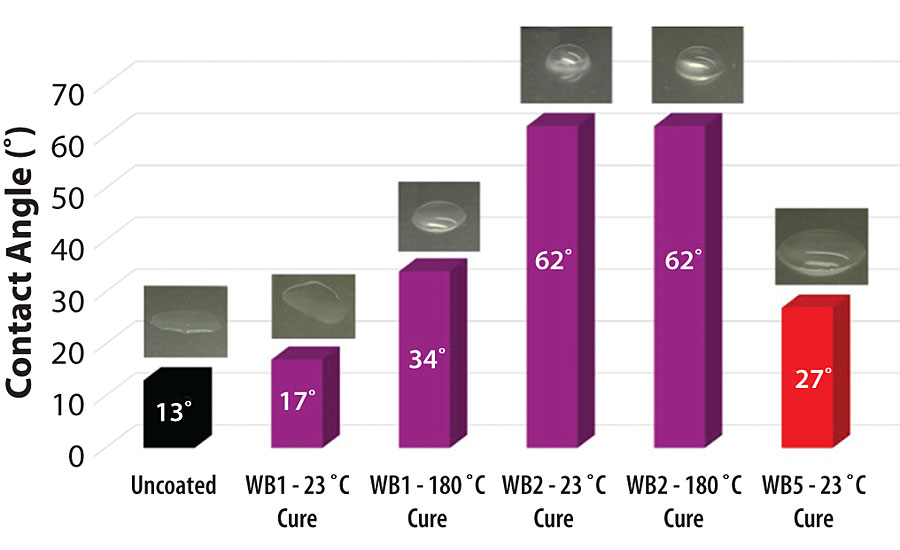

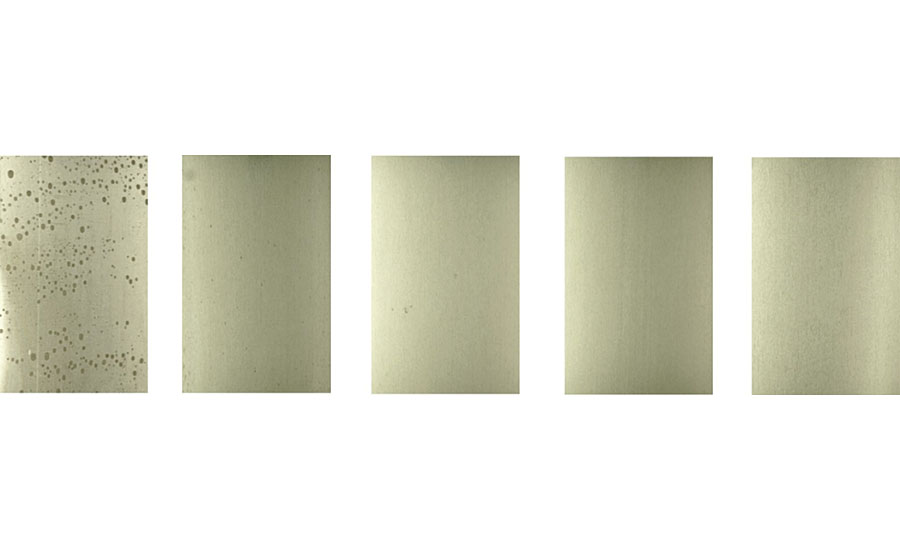

虽然有几种方法可以表征金属预处理的疏水性,但通过观察水在表面的润湿性可以获得有价值的见解。当放置在裸露的铝表面时,水往往会变湿,这表明铝表面是亲水的。当水被放在经过表面预处理的疏水性更强的铝表面上时,水往往会形成珠状。除了直观地观察水在金属表面上的润湿特性外,金属表面上水滴的接触角测量还提供了关于表面处理的亲水或疏水行为的重要信息。无涂层铝2024T3上DI水滴的平均接触角为13°。在wb1 -预处理铝2024T3上,23℃前处理固化时DI水滴的平均接触角为17°,180℃前处理固化时DI水滴的平均接触角为34°。在wb2预处理的铝2024T3上,23℃前处理固化时DI水滴平均接触角为62°,180℃前处理固化时DI水滴平均接触角为62°。在23℃固化的wb5预处理铝2024T3上,DI水滴的平均接触角为27°(图2)。

在室温固化条件下(23℃24小时),在具有功能化胶体二氧化硅的水性有机功能化硅醇体系中加入特殊胺-功能化硅烷齐聚物,可使铝2024T3预处理表面DI水的接触角从~ 17°增加到~ 62°,提高了264%。在高温养护条件下(180°C 30 min),在具有功能化胶体二氧化硅的水性有机功能化硅醇体系中加入特殊胺-功能化硅烷低聚物,可使铝2024T3预处理表面DI水的接触角从~ 34°增加到~ 62°,提高了82%。与无重金属溶胶-凝胶预处理铝2024T3衬底上的水滴接触角相比,含特殊胺功能硅烷低聚物溶液预处理铝2024T3衬底上的水滴接触角从~ 27°增加到~ 62°,增加了130%。对于wb2预处理的铝2024T3衬底,无论固化过程如何,这都是正确的。

重要的是要注意固化程序对上述金属预处理的影响。功能化胶体二氧化硅预处理的水性有机功能硅醇体系在23℃固化后,表面DI水的平均接触角为17°。含功能化胶体二氧化硅预处理的水性有机功能硅醇体系在180℃固化后,表面DI水的平均接触角增加到34°。这可能是由于系统交联密度的增加和金属表面羟基的减少,因为这些亲水羟基在高温环境下可能与烷氧基位点发生了更多的缩合。

与在室温下固化的相同预处理相比,将wb1预处理的铝2024T3基底暴露在高温下会降低其表面的亲水性,但wb2预处理的铝2024T3预处理的情况并非如此。由于特殊的胺功能硅烷低聚物含有甲氧基,在水的存在下迅速水解和凝结,这种增加的交联密度可能发生而不需要高温固化。此外,存在于特殊胺基硅烷寡聚物上的疏水有机官能团不需要任何高温暴露来作为疏水,非极性部分,以防止水在金属表面润湿。

通过对铝2024T3表面上去离子水水滴接触角的测量证实,在水性有机功能硅醇体系中加入一种特殊的胺功能硅烷寡聚物和功能化的胶体二氧化硅,增加了去离子水在金属表面的接触角。这可能是由于特殊胺基硅烷低聚物上的疏水有机官能团,因为它是一个非极性基团,可以防止水在表面润湿。虽然市售的铝2024T3上无重金属溶胶-凝胶金属预处理可以在金属表面提供高度交联的硅烷网络,但它在金属表面表现出亲水性能。这可能是由于当环氧环在水和正丙氧化锆的存在下破裂时,体系中存在的二醇基团的亲水性。由于特殊胺功能硅烷寡聚物的存在,亲水性的降低有助于防止周围环境中的水有效地润湿金属表面并与底层金属接触。减少水与金属表面之间的接触可以减少表面腐蚀,这将通过其他测试方法进一步研究以证实这一假设。

中性盐雾试验

虽然有许多标准化的测试程序可用于研究金属预处理的耐腐蚀性,但中性盐雾测试已成为几十年来的行业标准。然而,盐雾室中发生在金属表面的腐蚀机制与现场的腐蚀机制有本质上的不同。因此,这些中性盐雾测试结果应作为这些水性金属预处理提供的全部保护范围的一部分进行分析。

在对金属基底进行WB1、WB2、WB3、WB4和WB5预处理后,进行从23°C 24小时到180°C 30分钟的固化程序。如前所述,有机功能硅烷基材料通常需要将水分从系统中驱逐出去,以便硅醇基团有效地冷凝到无机基底上。在没有特殊胺基硅烷低聚物或高温固化过程的情况下,由于系统中硅醇基团之间的缩合速率较低,导致预处理无法有效地钝化金属表面,因此预计缺乏耐腐蚀性。这些低冷凝率也通常导致预处理和金属表面之间的附着力差。

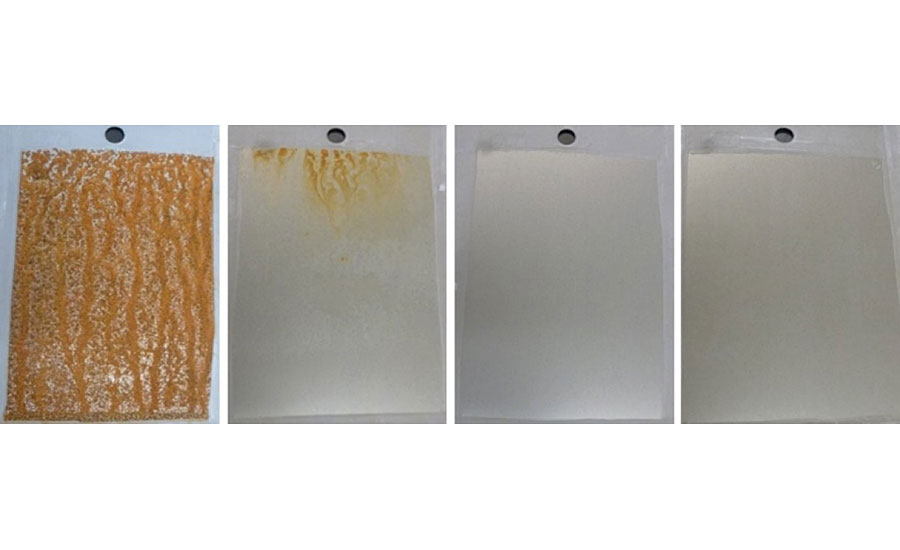

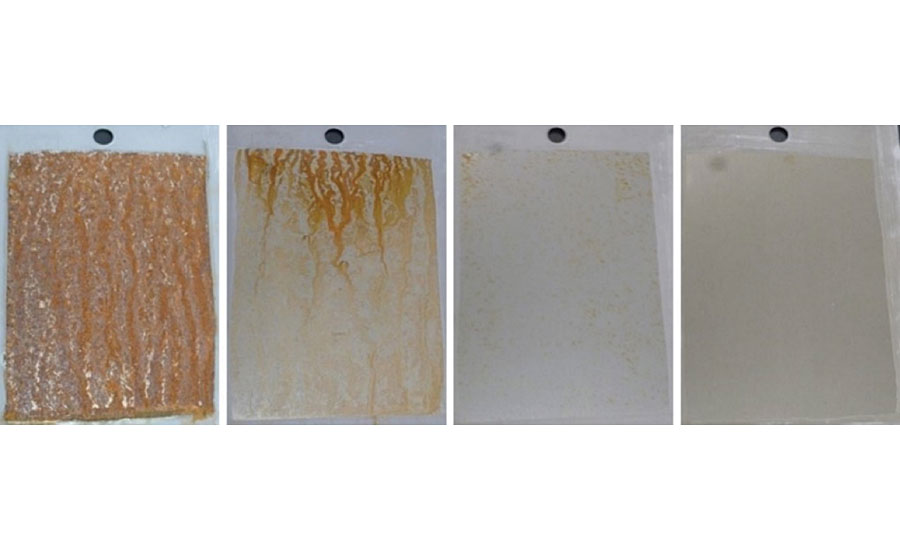

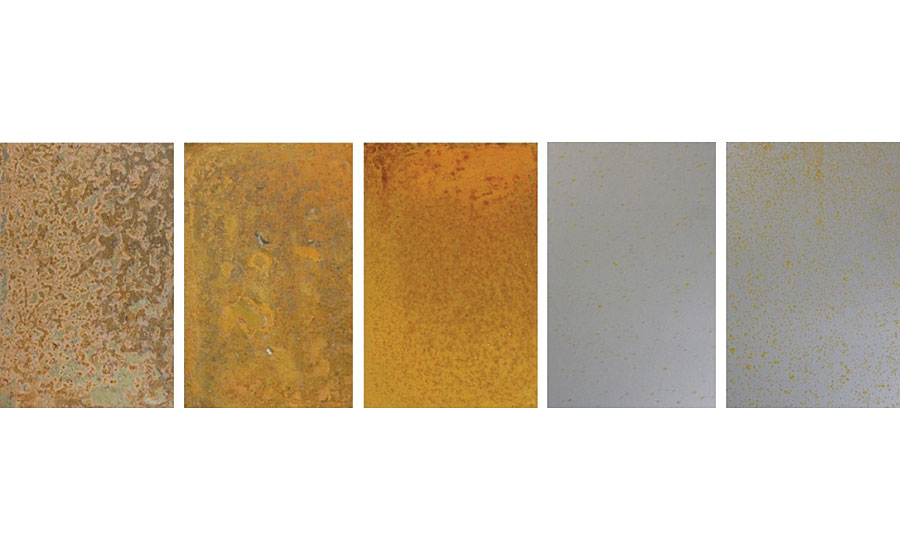

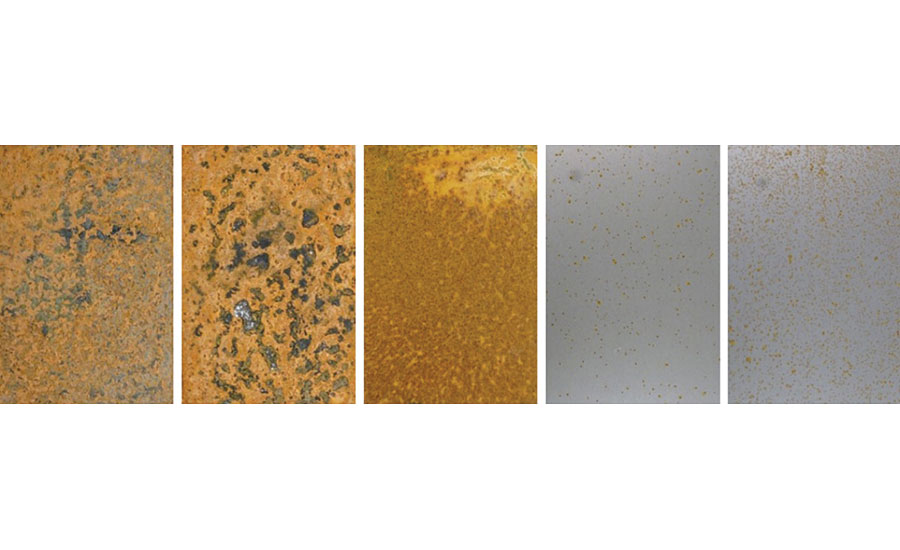

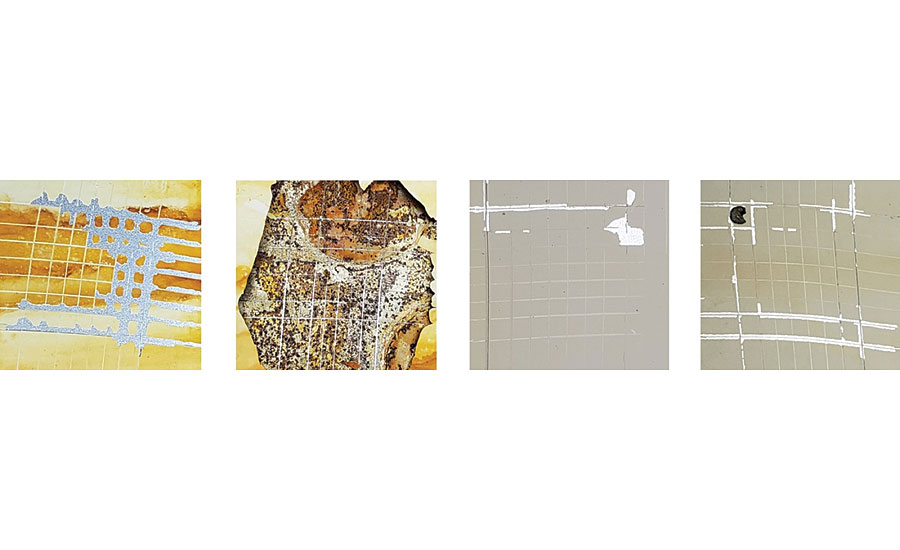

通过将一种特殊的胺官能硅烷低聚物与功能化的胶体二氧化硅结合到水性有机官能硅醇体系中,从酸性pH到碱性pH的转变应该会增加水解发生后体系中硅醇基团之间的缩合速率,从而改善金属表面的表面钝化。此外,体系中硅醇基团的涌入还应增加体系中硅醇基团与金属表面羟基之间的缩合速率,从而更好地附着在金属上,从而提高金属预处理的耐腐蚀性随时间的推移。这些假设得到了水性有机功能硅醇体系在铝2024T3和冷轧钢上表现出的优异耐腐蚀性的支持(图3、图5和图6),该体系中含有功能化胶体二氧化硅和特殊胺功能硅烷寡聚物。

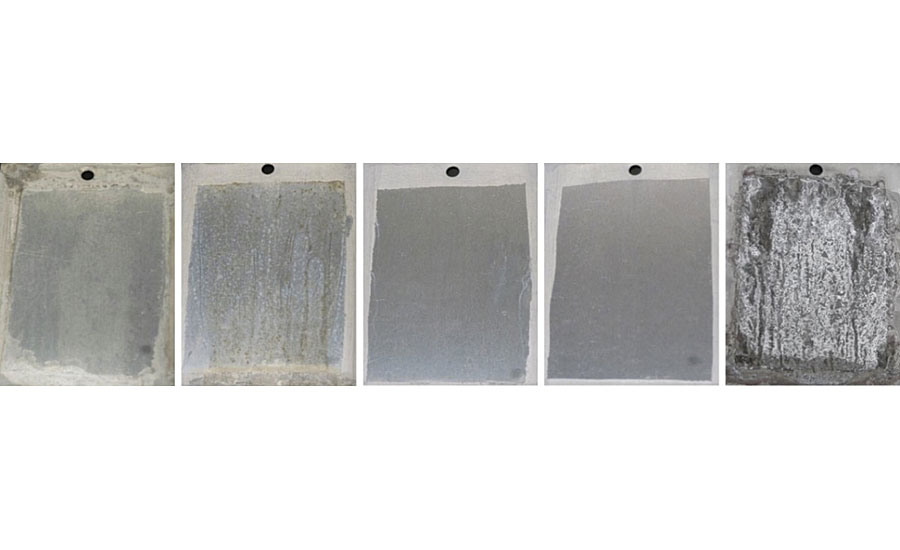

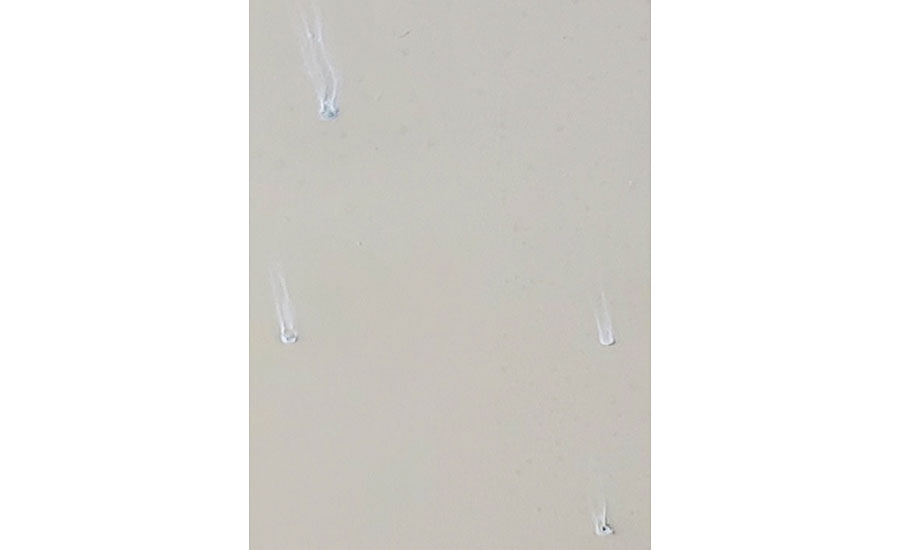

由于市售无重金属溶胶-凝胶预处理是酸性的,在冷轧钢上应用WB5预处理会发生闪锈,限制了市售无重金属溶胶-凝胶预处理仅用于铝2024T3衬底(图4)。由于WB3和WB4都是中性或碱性的,在WB3预处理或WB4预处理的冷轧钢上不会发生闪锈。这些预处理的中性/碱性pH是由于WB3预处理的碱性中和剂或WB4预处理的碱性特种胺基硅烷低聚物。

虽然这些中性盐雾测试结果为在水性预处理中添加特殊胺功能硅烷低聚物所获得的性能改善提供了一个有希望的一瞥,但其他与腐蚀相关的测试程序对于确定这些系统的全面抗腐蚀性能至关重要。这包括耐碱性、水浸、室外耐候性和电化学阻抗谱测试,以提供这些水性金属预处理提供的整体保护的更完整的图像。

耐碱性试验

除了金属预处理的耐腐蚀性外,金属预处理的耐碱性对汽车工业同样重要。由于在汽车工业中,经过预处理的金属面板经常要经过碱基洗车液和洗涤剂的反复清洗循环,因此整个涂层系统的耐碱性是一个至关重要的性能标准。铝2024T3特别适合汽车工业,因为这种铝合金具有高强度和抗疲劳性。7铝2024T3最常用于汽车内的转子、轮辐和结构部件,所有这些都需要在汽车的使用寿命内对碱性介质有显著的抗性。正如之前假设的那样,在水性有机功能硅醇体系中加入一种特殊的胺功能硅烷低聚物和功能化的胶体二氧化硅,增加了该体系的交联密度和疏水性,从而提高了对水性碱性介质的抗性。

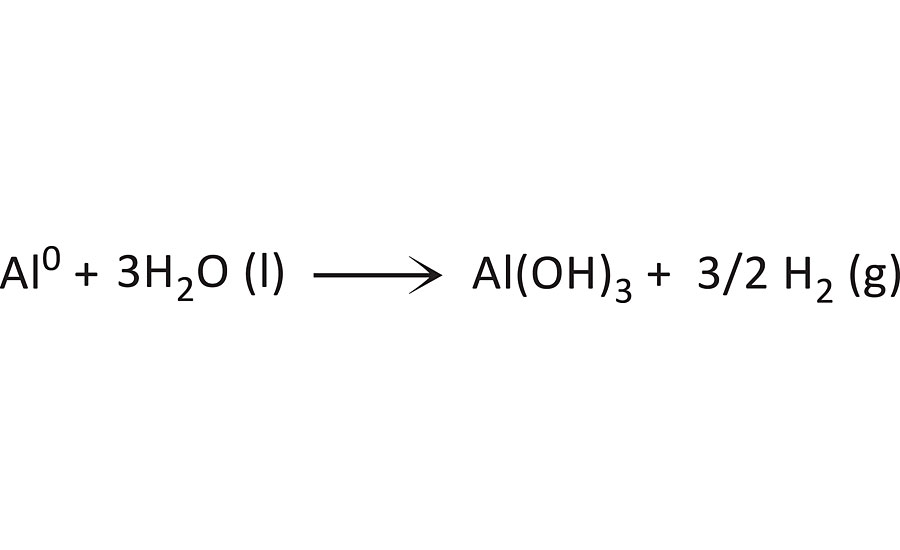

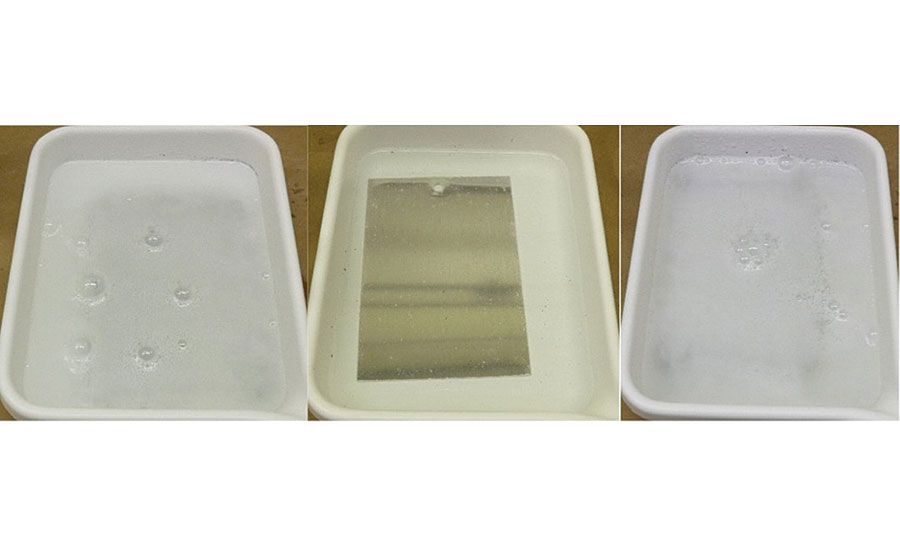

如上所述,这种碱性溶液的pH值为~ 14。在浸泡不含特殊胺功能硅烷寡聚物(包括WB1和WB5)的预处理金属衬底几分钟内,观察到碱性溶液的剧烈起泡(图7)。这些气泡可能是氢气,该反应是在零氧化态裸铝直接与水接触时产生的(方案1)。如果碱性溶液中高浓度的OH-基团去除了带有功能化胶体硅基预处理的水性有机功能硅醇体系和裸铝表面的氧化铝层,则可以发生该反应。8

在水性有机功能硅醇体系中加入一种特殊的胺功能硅烷低聚物和功能化的胶体二氧化硅,显著减少了铝基板表面可见气泡的数量。由于特殊胺功能硅烷低聚物提供了额外的交联和疏水性,在这种表面预处理下,保护氧化铝层和裸露的活性铝表面可能较少暴露于碱性介质(图7)。

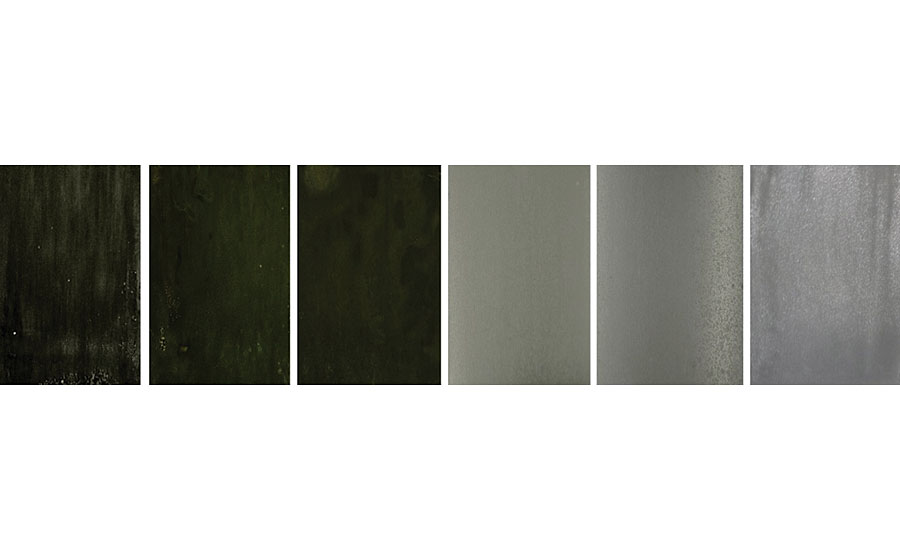

将预处理过的2024T3铝基板浸泡在10% wt% NaOH水溶液中10 min后,比较不同预处理类型的2024T3铝基板的外观。无论固化工艺如何,未涂层的2024T3铝板和wb1预处理的2024T3铝板在试验后明显变黑。另一方面,wb2预处理的铝2024T3衬底在测试后确实出现了一些表面缺陷和明显的变暗,但没有未处理的铝2024T3和wb1预处理的铝2024T3衬底那么显著。经过wb5预处理的2024T3铝基板在测试后也表现出明显的表面缺陷(图8)。

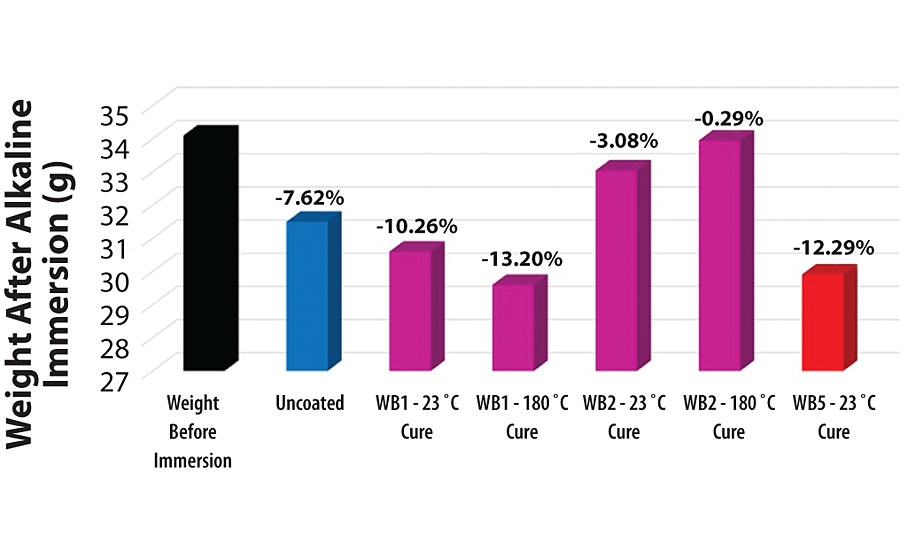

除了在碱性浸泡试验前后对2024T3铝基板进行直观观察外,还记录了试验前后基板的重量。在所有不同的金属预处理方法中,经预处理的铝2024T3衬底的平均重量为34.1 g。碱水浸试验后,未涂层铝2024T3重31.5 g,减重约7.62%。经wb1预处理的2024T3铝在23℃碱性浸泡后的质量为30.6 g,减重约10.26%。经wb1预处理的铝2024T3在180℃碱性浸泡后的质量为30.6 g,减重约13.20%。经wb2预处理的2024T3铝在23℃碱性浸泡后的质量为33.05 g,减重约3.08%。经wb2预处理的铝2024T3在180℃碱性浸泡后的质量为33.95 g,减重约0.29%。最后,经wb5预处理的2024T3铝在23℃碱性浸泡试验后的重量为29.91 g,重量损失约12.29%(图9)。

如方案1所述,水在零氧化状态下与裸铝反应,在此过程中释放出氢氧化铝和氢气。这种氢氧化铝可溶于碱性水溶液,可能是铝2024T3基板在碱性浸泡测试中重量下降的主要原因。在零氧化状态下,与裸露铝反应的水越多,铝2024T3基板中被去除的氢氧化铝越多,导致基板质量下降。

含有特殊胺基硅烷寡聚物(WB2)的预处理可能比不含特殊胺基硅烷寡聚物(WB1)的预处理具有更高的交联密度。如果金属预处理的交联密度较大,碱性溶液穿透预处理并与氧化铝保护层和裸露铝表面发生反应的时间就会更困难。此外,由于这是含有90% DI水的水溶液,特殊胺功能硅烷低聚物上的疏水性有机官能团可能有助于防止碱性水溶液穿透预处理表面。虽然wb2预处理的铝2024T3衬底在23℃固化时表面可能含有高度交联的网络,但随着固化温度的升高,这种交联密度可能进一步增加。这就解释了wb2预处理的2024T3铝基板在180℃固化时的失重率比在23℃固化时下降的原因。在测试后,wb5预处理的2024T3铝基板也比wb2预处理的2024T3铝基板损失了更多的重量,这可能表明与市售的无重金属溶胶-凝胶预处理系统的交联程度较低,疏水性较差。

水浸试验

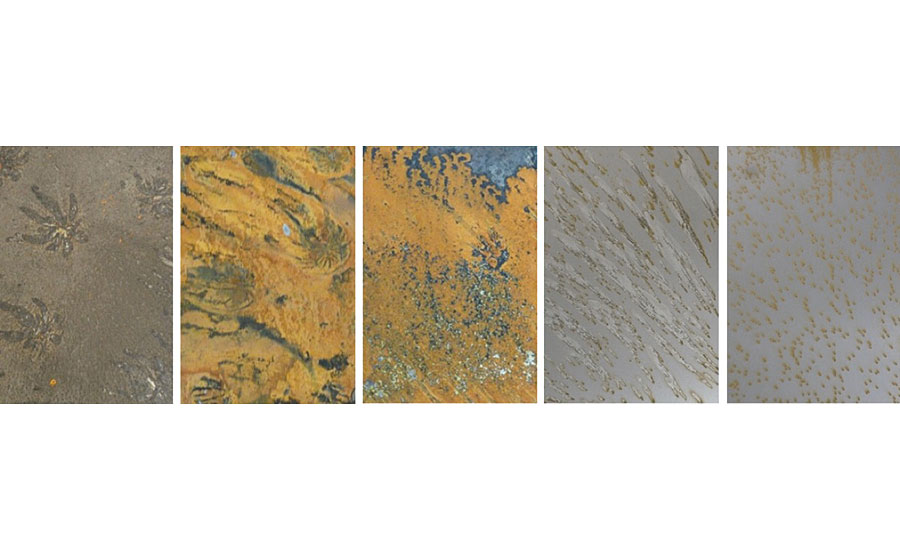

虽然中性盐雾测试通常能很好地指示金属预处理在电解雾存在时(例如在海洋附近)的耐腐蚀性,但该测试并不总是能指示不同环境下的防腐性能。与中性盐雾相比,去离子水的溶液具有较低浓度的H+和OH-离子,并且不包含同样存在于中性盐雾中的显著浓度的钠离子和氯离子。如果有机金属预处理表面的离子性质与系统周围的去离子水相似,则去离子水溶液离子强度的降低可能导致某些有机金属预处理允许在这种类型的环境中透湿。这通常可以解释为什么一些金属预处理在中性盐雾测试环境中表现出色,但可能无法通过去离子水浸泡测试。9由于这个原因,船体上的涂层是专门为淡水或咸水船开发的。将各种冷轧钢板基板在50°C的去氧水中浸泡7天后,取出基板(图10)。

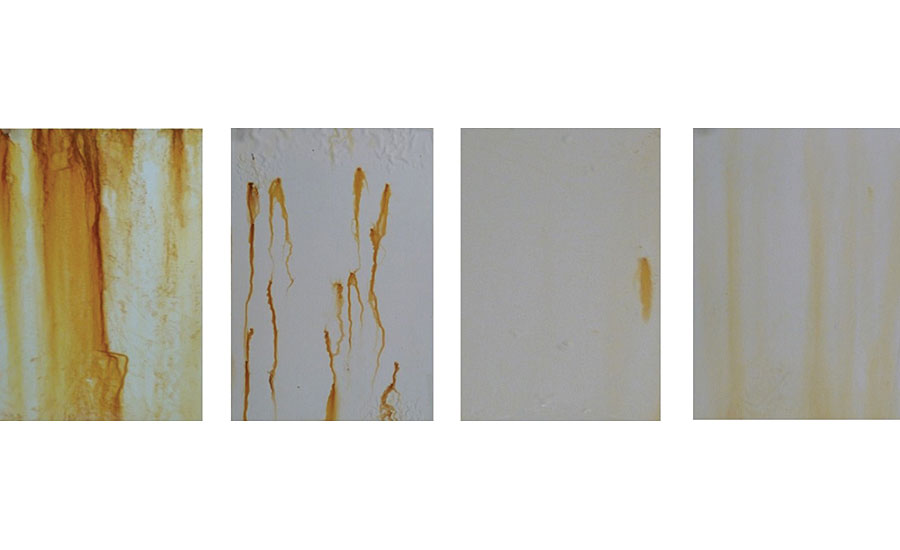

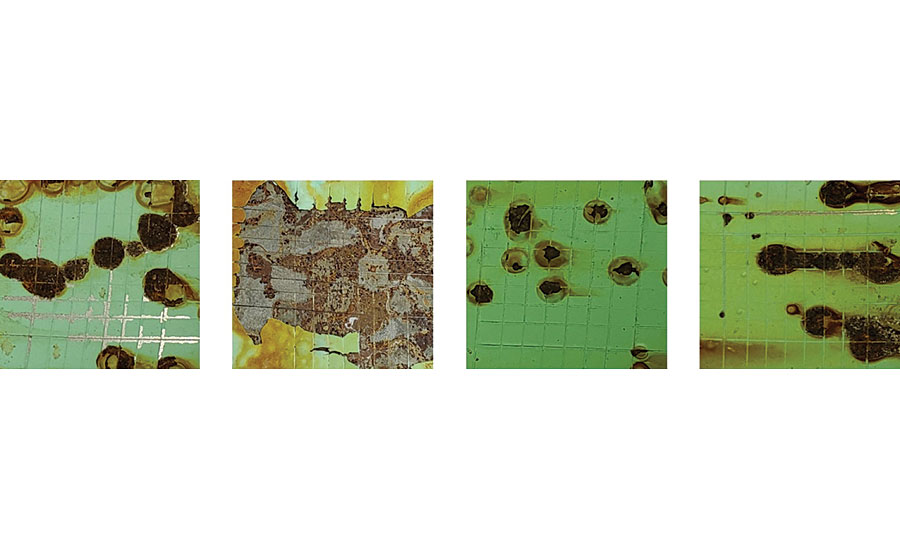

在50°C的烤箱中,将未涂层和预处理过的冷轧钢基材浸泡在去氧水中7天后,观察到不同形式的腐蚀。未经涂层处理的冷轧钢和经wb4预处理的冷轧钢(23℃或180℃固化)表面普遍存在明显的腐蚀迹象,腐蚀覆盖率较高,而经wb4预处理的冷轧钢(23℃或180℃固化)表面普遍腐蚀很小,腐蚀覆盖率较低,有明显的点蚀迹象。值得注意的是,在水浸测试中,所有未涂层和预处理过的冷轧钢板都发生了点蚀,这也是所有基材腐蚀的第一个迹象。然而,在整个测试过程中,由于基体持续暴露在水中,一般的表面腐蚀可能与点蚀同时发生,最终覆盖了未涂层冷轧钢和wb3预处理冷轧钢基体中的点蚀证据(图11)。10通过在水性预处理中添加特殊胺基硅烷寡聚物,总体表面腐蚀和整体腐蚀覆盖范围减小,从wb4预处理的冷轧钢基体上的选定区域可以看出,没有任何可见的总体表面或点蚀。在这个水浸测试中,对每种金属预处理的腐蚀过程进行了更深入的研究,包括在七天期间多次观察基材。

户外耐候性

当不加保护的冷轧钢被放在室外有空气和水分存在时,腐蚀往往发生得相当快。这种腐蚀速率取决于冷轧钢板表面直接暴露在周围环境中的氧气、水分和任何其他元素中。随着腐蚀的发生,冷轧钢表面会形成一层氧化保护层,对周围环境起到屏障作用,随着时间的推移减缓腐蚀速度。11虽然这层氧化保护层减缓了腐蚀的速度,但它通常是一个多孔层,并允许水分进一步渗透到冷轧钢材表面。随着时间的推移,这种潜在的水分可能会导致保护性氧化层脱附,重新暴露裸露的金属表面,并随着时间的推移导致周期性的破坏性腐蚀循环。12

使用保护性冷轧钢预处理是制造商的常见做法,以防止在各种环境中运输到客户的冷轧钢上发生任何腐蚀。水性硅烷技术可以作为典型转化涂层(如铬酸盐处理)的高效、环保替代品,用于在运输和运输期间保护冷轧钢。这种保护源于冷轧钢表面的高度交联网络,以及其中一些预处理的疏水有机官能团的存在。在新泽西州皮斯卡塔韦(Piscataway)户外暴露在自然环境中仅30天后,未涂层和预处理的冷轧钢板基体显示出明显但不同程度的腐蚀(图12)。

在室外暴露30天后,经wb4预处理的冷轧钢衬底的腐蚀明显小于经wb3预处理的冷轧钢衬底。虽然高温固化程序通常会导致含有水性有机功能硅醇体系、功能化胶体二氧化硅和特殊胺功能硅烷低聚物的体系具有更高的交联网络,但在本试验中,wb4预处理冷轧钢的这种高温固化程序并没有导致耐候性的改善。一种可能的解释可能是特殊胺功能硅烷低聚物在冷轧钢表面的取向不同。先前的研究表明,胺基硅烷的固化温度对硅烷在无机表面上的分子取向有显著影响。13可能是室温固化程序允许疏水有机官能团更大的浓度存在于冷轧钢材表面,因此防止雨,湿度和空气中的其他含湿元素在测试期间润湿在金属基材上。同样的冷轧钢板基板被放置在室外,暴露在周围环境中另外30天,然后再次取出(图13)。

经过60天的室外风化,与wb3预处理的冷轧钢基材相比,wb4预处理的冷轧钢基材继续表现出更好的耐候性。如前所述,未涂层和wb1预处理的冷轧钢基材表面的多孔氧化层允许水渗透到裸露的金属表面,在额外的室外暴露后导致新的腐蚀模式。虽然在这项工作中只调查了60天的室外风化,但将该测试继续进行几个月,并将测试扩展到全年气候不同的不同地区,将为这些预处理的耐候性提供额外的有价值的见解。

电化学阻抗谱

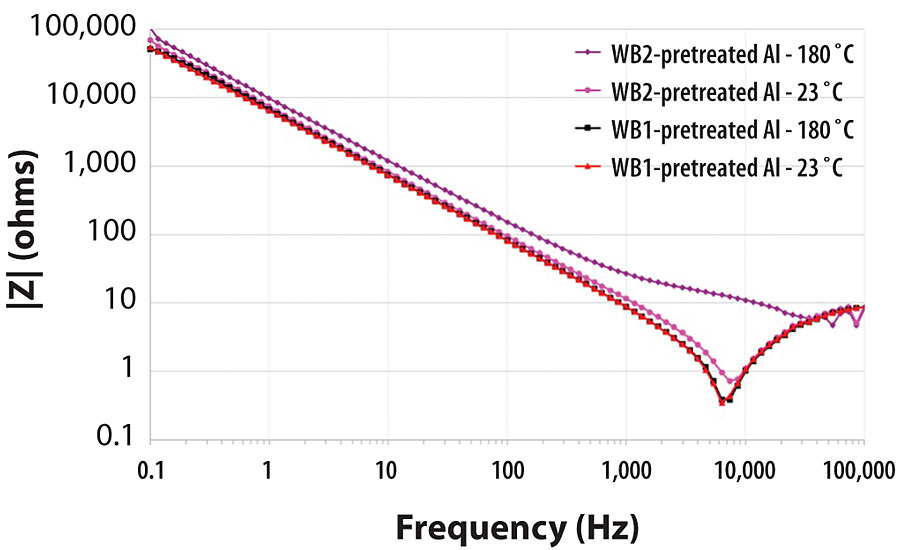

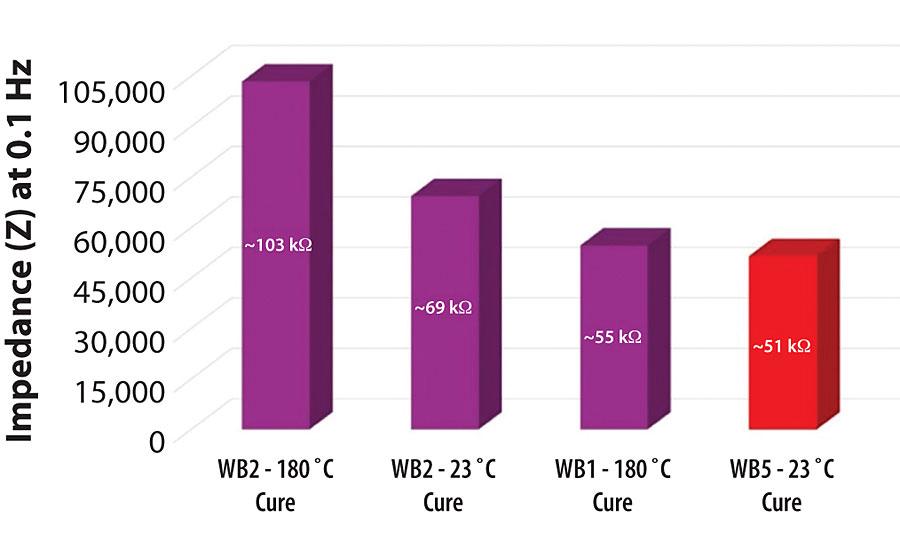

EIS是一种被广泛接受的表征技术,用于分析浸泡在电解溶液中的预处理金属基体的实时劣化行为。14通过同时测量金属衬底上有机预处理的电阻和电容,可以计算出系统的阻抗。有机预处理的不导电性质通常会导致电解溶液存在的高阻抗。随着有机预处理对金属的阻挡效率的提高,随着时间的推移,暴露在裸金属表面的电解溶液减少,从而导致系统的高阻抗。由于金属上的有机预处理浸在电解溶液中,随着电解溶液最终穿透有机预处理表面并到达底层裸金属基底,系统阻抗应随时间不断下降。15EIS的一个显著优点是,该技术能够检测到表面上的微观腐蚀实例,而这些腐蚀在其他测试方法中可能无法肉眼可见。16本次测试的阻抗测量在0.1 Hz至100,000 Hz的频率范围内进行,如图14中的波德图所示。

每种金属预处理的阻抗大小与预处理作为周围环境中水和盐的屏障的性能相关。虽然在该测试中,分析每个金属预处理在整个频率范围内的EIS光谱总是有用的,但这些铝2024T3预处理系统在0.1 Hz下的阻抗幅度(欧姆,Ω)的比较是一个成熟的行业标准,可以用来衡量预处理如何随着时间的推移保护金属表面不受腐蚀(图15)。17

0.1 Hz时,经wb1预处理的铝2024T3衬底在180℃固化后的阻抗为~ 54.66 kΩ(54,660欧姆)。加入特殊胺基硅烷寡聚物(WB2)后,在23℃固化时,预处理阻抗提高至~ 69.34 kΩ(69340欧姆)。经wb2预处理的铝2024T3衬底在180°C固化时阻抗进一步提高到103.37 kΩ(103,370欧姆)。将特殊胺基硅烷寡聚物与功能化胶体二氧化硅加入到水性有机功能硅醇体系中,系统阻抗提高了~ 26.9%,且无需进行高温固化。在高温固化过程中,在水性有机功能硅醇体系中加入特殊胺功能硅烷低聚物,使体系阻抗提高了~ 89.1%。与其他0.1 Hz测试系统相比,市售的无重金属溶胶凝胶预处理表现出最低的阻抗,51.48 kΩ(51,480欧姆)。

在水性有机功能硅醇体系中加入特殊的胺功能硅烷低聚物和功能化的胶体二氧化硅,总体上提高了体系的阻抗。无论固化温度如何,这都是正确的,这可以通过特殊的胺功能硅烷低聚物引入系统的额外交联来最好地解释。系统中额外的交联通过使预处理成为周围环境中更有效的水和盐的屏障,导致预处理阻抗的增加。接触角测量、中性盐雾测试、耐碱性测试、水浸测试和室外耐候性测试都提供了与水性预处理保护金属表面相关的可观察证据,该EIS数据为这些水性预处理的屏障性能提供了有价值的可测量数据。正如胺基硅烷低聚物改善了水性预处理的疏水性、耐碱性和耐盐雾性一样,它也改善了这些水性预处理的阻隔性能,而不需要高温固化。

防潮性能

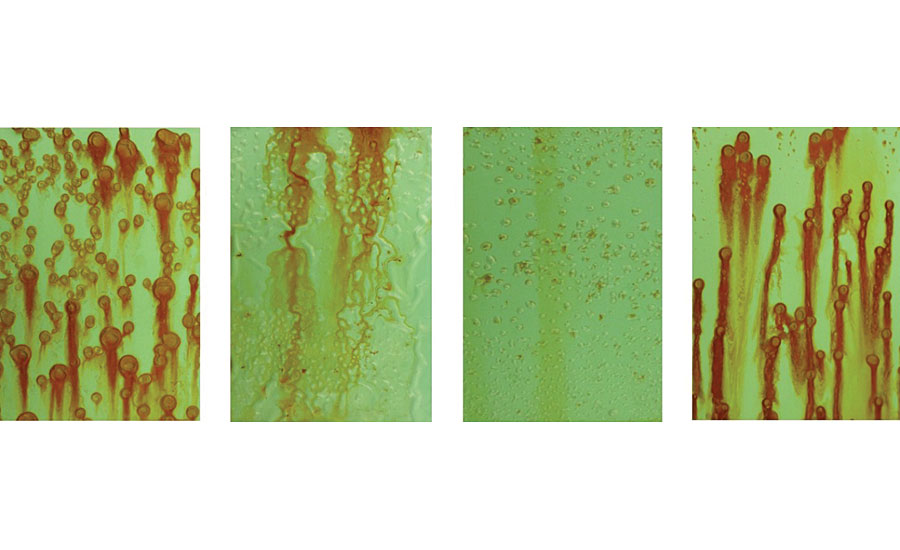

经过168小时的耐湿试验,不同类型的预处理冷轧钢均出现了不同形式的腐蚀(图16)。wb3预处理的180℃冷轧钢和wb4预处理的180℃冷轧钢表面普遍存在锈蚀现象,而wb3预处理的23℃冷轧钢表面仅存在少量锈蚀点。未涂覆的冷轧钢表面也仅出现少量腐蚀点,而不是一般的表面腐蚀点,但明显多于23℃固化的wb3预处理冷轧钢表面的腐蚀点。

与冷轧钢相比,铝2024T3的反应性较弱,因此在168小时的湿度测试期间,所有预处理都有助于保护铝2024T3裸露表面(图17)。然而,未涂层的铝2024T3衬底在测试过程中,只要表面有水滴形成,就有腐蚀迹象。

虽然在高湿度环境中数百小时后,这些不同预处理对冷轧钢和铝2024T3的耐湿性可能会产生进一步的差异,但这尚未得到调查。从这个测试中,很明显,含有特殊胺功能硅烷寡聚物(WB2和WB4)的金属预处理,并在23°C固化,随着时间的推移,金属基材的耐湿性有了明显的改善。这可以用先前讨论过的几个因素来解释,最显著的是含有特殊胺功能硅烷寡聚物的预处理增加了疏水性,这可以随后防止潮湿环境中的湿度液滴在整个测试期间润湿在金属衬底上。

硅烷预处理金属衬底的耐腐蚀性和附着力

虽然之前的工作已经表明,与市售基准相比,这种新型2K水性有机功能硅烷体系有了显著的改进,但这种市售基准最初并不是为了单独提供金属基材的腐蚀保护,而是作为引物在金属基材上的无铬粘附促进剂。为了进一步支持这种新型2K水性有机功能硅烷技术的适应性,重要的是通过在预处理上应用额外的底漆和面漆来评估该系统的性能。由于2K环氧底漆是航空航天工业中使用最广泛的底漆类型之一,我们将两种不同的无铬2K环氧底漆应用于这些不同的金属预处理,并评估其防腐性能。

经过1000小时的中性盐雾测试,在溶剂型2K环氧基铝2024T3基材上可以看到不同类型的涂层缺陷(图18)。未进行预处理的2024T3铝基板上有起泡现象,WB1预处理在180℃下固化,WB2预处理在23℃和180℃下均固化。虽然起泡程度因基材而异,但这种形式的涂层缺陷与在底漆wb5预处理铝2024T3基材上观察到的点蚀不同(图19)。点蚀是铝合金中一种特别具有灾难性的腐蚀类型,主要是由于点蚀对金属结构完整性的严重影响。虽然在中性盐雾测试1000小时后,使用WB1和WB2预处理的2024T3铝衬底上观察到起泡,但在这些衬底上没有观察到点蚀。

经过1000小时的中性盐雾测试,在水性2K环氧基铝2024T3基材上也可以看到不同类型的涂层缺陷(图20)。未进行预处理和WB2预处理的2024T3铝基板在23℃和180℃下均有起泡现象。虽然起泡程度因基底而异,但这种形式的涂层缺陷与在底漆wb1预处理和wb5预处理的铝2024T3基底上观察到的严重点蚀不同。虽然在中性盐雾测试中,经过1000小时的WB2预处理后,在2024T3铝基板上观察到起泡,但没有观察到点蚀。

由于冷轧钢是一种比铝2024T3反应性更强的基体,225小时的中性盐雾测试足以观察到底漆冷轧钢基体的耐腐蚀性的显著差异。中性盐雾试验225小时后,经wb4预处理的冷轧钢与经wb3预处理的冷轧钢以及未经预处理的冷轧钢相比,经2K环氧溶剂型底漆底漆处理后的耐腐蚀性能明显提高(图21)。此外,在23℃下固化的wb4预处理冷轧钢表面的腐蚀比在180℃下固化的wb4预处理冷轧钢表面的腐蚀要小。虽然在大多数底漆冷轧钢基材上观察到一般的表面腐蚀,但值得注意的是,只有在底漆wb2预处理的冷轧钢基材上观察到点蚀。

中性盐雾试验225小时后,23℃固化的wb4预处理冷轧钢的耐腐蚀性能明显优于180℃固化的wb4预处理冷轧钢,此外,wb4预处理冷轧钢和未涂水性2K环氧底漆的冷轧钢的耐腐蚀性能也明显提高(图22)。在23°C固化的底漆wb4预处理冷轧钢表面可以观察到一些起泡和一般的表面腐蚀,但这种腐蚀的程度和覆盖范围明显小于所有其他预处理类型。

尽管研究这些底漆金属衬底的耐腐蚀性为研究底层金属预处理系统的性能提供了有价值的见解,但这些底漆暴露于这些腐蚀环境后的附着力是另一个需要研究的重要特性。为此,在中性盐雾试验225小时后,对涂有底漆的冷轧钢板基材进行了交叉舱口试验。需要注意的是,由于这些粘附性测试是在中性盐雾测试225小时后对基材进行的,因此每个基材上都有几个区域发生了腐蚀。为了提高测试的可靠性,在交叉交叉测试期间尽可能避免这些区域,并在每个基板上进行了多次交叉交叉测试。

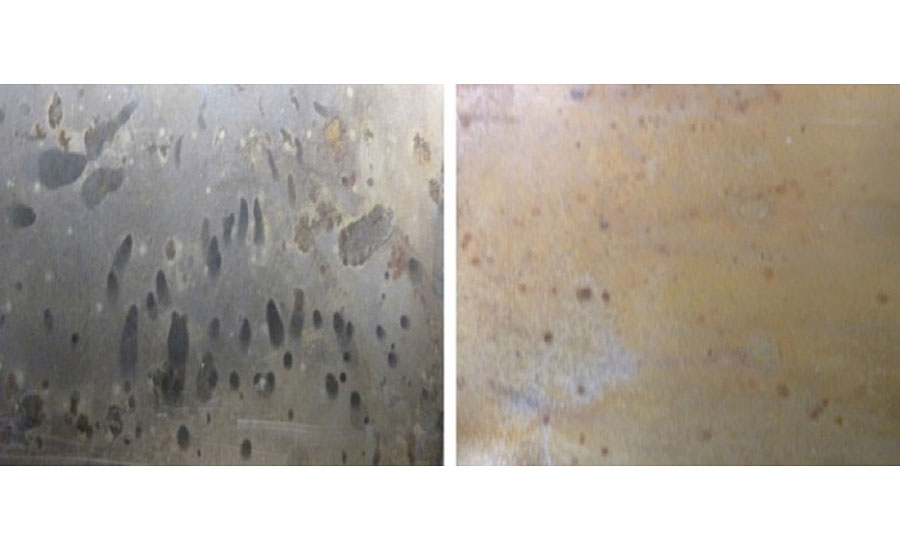

很明显,经wb3预处理的冷轧钢与溶剂型2K环氧底漆进行交叉测试后底漆完全分层,可以看出其完全失去附着力(图23)。虽然未经过预处理的底漆冷轧钢基板没有完全失去附着力,但在交叉测试后,与底漆wb4预处理的冷轧钢基板相比,底漆材料的损失仍然要大得多。对比上底的WB4预处理冷轧钢基材,可以看出23℃固化的WB4预处理比180℃固化的WB4预处理附着力略好。

用水性2K环氧底漆底漆的wb3预处理冷轧钢也表现出完全的附着力损失,在进行交叉测试后底漆完全分层可见(图24)。虽然未经过预处理的底漆冷轧钢基板没有完全失去附着力,但在交叉测试后,与底漆wb4预处理的冷轧钢基板相比,底漆材料的损失仍然要大得多。在本试验中,底漆wb4预处理冷轧钢基材的养护温度对附着力结果没有明显影响。值得注意的是,对于所有这些底漆冷轧钢板基材,在中性盐雾测试期间发生起泡的区域观察到完全的附着力损失。

虽然225小时的时间足以观察到底漆冷轧钢基材在防腐方面的显著差异,但在进一步研究中,2024T3铝板的中性盐雾测试将在2000小时后继续进行。在此时间之后,还将对腐蚀基材进行粘附测试,以进一步了解底漆铝2024T3预处理的粘附能力。

如前所述,将这种新型2K水性有机功能硅烷体系的性能与商用基准技术进行比较是很重要的。从上面的中性盐雾结果和附着力测试结果可以明显看出,在新型2K水性有机功能硅烷预处理中,疏水胺功能硅烷齐聚物的存在对这些关键性能有明显的改善。当应用于这些新型金属预处理时,水性2K环氧底漆和溶剂型2K环氧底漆都是如此。由于新型2K水性有机功能硅烷体系中疏水胺基硅烷寡聚物的存在增加了底层金属预处理的疏水性,这可能会减缓裸金属表面的腐蚀过程,即使是在使用这些2K环氧底漆的情况下。此外,新型的2K水性有机功能硅烷预处理还可以提高2K环氧底漆的附着力,因为随着时间的推移,底漆的点蚀和起泡量减少了。

结论

随着水性硅烷技术作为一种环境友好的腐蚀防护方法的使用越来越受到人们的关注,优化这些系统的性能和成本的研究对该技术的发展和商业化至关重要。通过在现有的水性硅烷预处理中加入一种特殊的胺功能硅烷寡聚物,有效地消除了对提高固化温度的需求,为以前受到这种高温固化要求限制的行业和市场打开了这种环保型技术的大门。新型2K室温固化水性硅烷预处理并不是市场上第一种商业化的无重金属室温固化溶胶-凝胶预处理。然而,在表面保护和对各种金属基板的适用性方面,它是目前市场上市面上可用产品的显著改进。接触角测量、中性盐雾测试、耐碱性测试、室外耐候性测试和电化学阻抗谱测试都支持使用这种新型2K室温固化水性硅烷预处理增强表面保护的说法。虽然这些趋势通常适用于应用于这些新型2K室温固化水性硅烷预处理的各种2K环氧航空航天底漆,但正在进行进一步的研究,以了解该系统的完整范围及其与这些系统中包含的其他航空航天底漆和航空航天面漆的相互作用。这项工作目前正在进行中,希望进一步提高水性硅烷预处理作为环保防腐替代品的性能、价格和吸引力。

欲了解更多信息,请发送电子邮件jacob.shevrin@evonik.com。

参考文献

1朱,d;双[三甲氧基硅基丙基]胺和乙烯基三乙酰氧基硅烷水基硅烷混合物的腐蚀防护,有机涂料的研究进展2004, 49(1), 42-53。

2伊萨,a;烷氧基硅烷和有机烷氧基硅烷聚合的动力学:综述,聚合物2019, 11(3), 537。

3.Paquet o .;沙龙,mc。b;芝诺,大肠;杨建民,杨建民,杨建民。3-(2-氨基乙基氨基)丙基三甲氧基硅烷水解缩合动力学,材料科学与工程C2012, 32, 487-493。

4菲利普·g·;二氧化钛和ZrO2在有机改性硅酸盐中的反应性,非结晶固体杂志1986, 82(1-3), 31-36。

5Hoebbel d;Nacken m;纳米金属氧化物溶胶对缩水甘油氧基丙基三甲氧基硅烷衍生溶胶和凝胶结构和性能的影响,溶胶-凝胶科学与技术杂志2000, 19(1-3), 305-309。

6Murshid:;王霞,烷基稳定自组装胶体的疏水效应,物理化学杂志B2017, 121, 6280-6285。

7Kermanidis, a;Petroyiannis p;陈晓峰,陈晓峰,陈晓峰,等。腐蚀2024 T351飞机铝合金的疲劳和损伤容限行为,理论与应用断裂力学2005, 43(1), 121-132。

8张,j .;Klasky m;《铝化学与碱性溶液中的腐蚀》,核材料杂志2009, 384, 175-189。

9Poznyak,美国;Zheludkevich m;毫无价值的东西,d;Gammel f;杨晓燕,王晓燕,王晓燕,杨晓燕。纳米二氧化钛复合溶胶-凝胶涂层的制备及耐蚀性能研究,有机涂料的研究进展2008, 62(2), 226-235。

10马丁,h;Horstemeyer m;王平。铸态AE44镁合金浸液和盐雾腐蚀点蚀的比较。腐蚀科学2010, 52(11), 3624-3638。

11陈,y;Tzeng h;魏,l;王,l;年轻,j .;刘国强,刘国强,刘国强。低合金钢在大气条件下的耐腐蚀性能和力学性能,腐蚀科学2005, 47(4), 1001-1021。

12Masuda, H.低合金钢在高湿度海岸环境中的大气腐蚀,腐蚀研究,2007,137-144。

13Howarter, j .;杨晓明,杨晓明,杨晓明,杨晓明,3-氨基丙基三乙氧基硅烷硅烷化工艺的优化,朗缪尔2006, 22, 11142-11147。

14Bierwagen g;Tallman d;李,j .;他,l;和Jeffcoate, C.涂层金属加速暴露的EIS研究,有机涂料的研究进展2003, 46(2), 149-158。

15分配者,z;Sykes, J.从EIS热测试中了解有机涂层的保护机制,有机涂料的研究进展2012, 74(2), 405-409。

16奇科,b;加尔文,J.C.;德拉富恩特,D.;Morcillo, M.固化时间对应用于钢基体上硅烷体系早期阻挡性能影响的电化学阻抗谱研究,有机涂料的研究进展2007, 60(1), 45-53。

17灰色,l;EIS:电化学阻抗谱预测剩余涂层寿命的工具,防护涂料杂志衬里2003, 66年。

举报辱骂性评论