甲基/苯基硅树脂是一个著名的技术,优良的腐蚀保护和耐热性高达650°C。目前,这些涂层需要在高温下固化,这限制了它们在大型物体上的应用,使其适用范围缩小到更小的物体,如排气消声器、烟囱和烤箱组件以及小型工业炉具。新一代的甲基烷氧基硅树脂已经开发出来,它可以在环境条件下固化,同时在永久高温下保持腐蚀保护。高含量的烷氧基官能团,结合特定的无锡和无重金属催化剂,允许水解-缩合反应,因此在环境温度下交联系统。这些新的低voc树脂代表了一种新的技术,可以应用于大型工业结构,如热交换器,蒸馏塔或工业容器,大多数情况下不中断操作。本文还回顾了在制定这些涂料体系时的一些具体考虑因素,如固化条件和应用方法。还介绍了性能应用数据。

简介

有机硅树脂的一个共同特性是其在由于其无机特性而暴露在高温下的基底上提供耐热性的能力。根据所含有机改性的类型和数量,它们可以抵抗高达650°C的温度。

硅树脂是用甲基和/或苯基改性的。由于其无机特性和低有机改性,它们对暴露在250°C以上温度下的金属结构(如排气消声器、烟囱或工业炉具)具有永久抗氧化性能。

今天,市面上有不同等级的甲基/苯基改性硅树脂,通常在大约250°C 30分钟内固化。这种固化类型限制了它们在大型结构上的应用,如热交换器,蒸馏塔或工业容器。

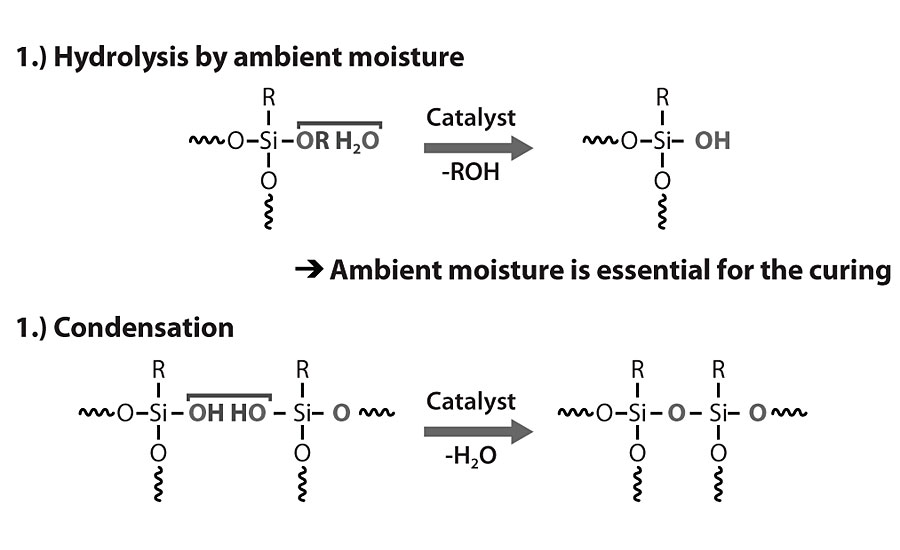

由于上述限制,新一代的甲基/苯基硅基树脂已开发出固化在环境条件下。它们含有相对较高含量的烷氧基官能团和低聚物。然后,所得到的涂层将通过水解-冷凝机制进行固化。

环境固化甲基/苯基硅树脂的化学

硅酮是有机硅化合物,称为聚有机硅氧烷。这个产品组可以简单定义如下:

- 他们是聚合物;

- 硅直接与碳结合;

- 至少有一个氧原子与硅相连。

硅树脂在无机化合物和有机化合物之间,特别是在硅酸盐和有机聚合物之间,占据一种杂化的位置。硅氧烷链(Si-O-Si),也存在于硅酸盐中,是“无机”特性的原因。有机性质源于硅和碳之间的直接联系。1

通常甲基/苯基硅树脂在其框架内含有高达95%的硅氧烷。在典型的烘箱固化硅树脂的情况下,硅氧烷具有低到没有烷氧基功能,因此聚合物结构的高分子量。少量剩余的烷氧基功能在大约250°C和30分钟的固化时间交联。

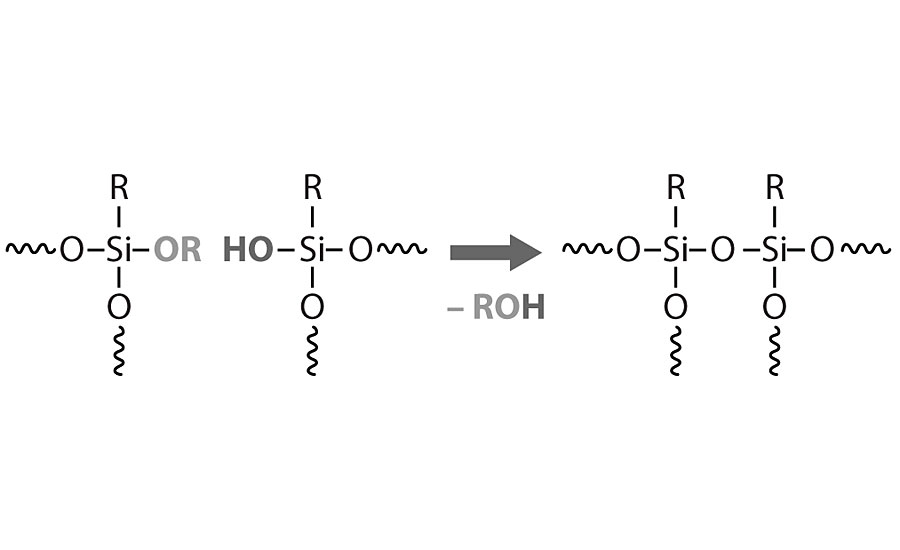

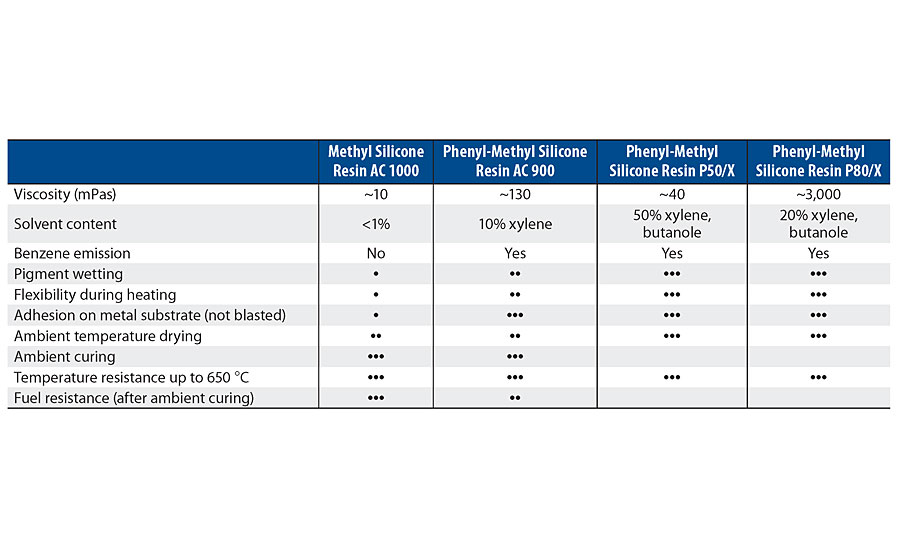

新环境固化硅树脂不同于上一代,主要是因为低聚特性。这意味着它们含有低分子量的硅氧烷结构和更高的烷氧功能。这一特性也使得它们具有高固含量(高达100%)和低粘度(表1)。树脂中可用的官能团是甲氧基、乙氧基或两者的组合。为了交联并通过缩合进一步实现树脂聚合,这些官能团必须在第一反应机理中水解,导致硅醇基团的形成。然后,这些硅烷醇基团将在醇缩合反应机制中相互反应。一旦这一步完成,树脂就会达到聚硅氧烷的特性,并释放出作为反应副产物的醇。两种硅树脂的反应机理如图1和图2所示。

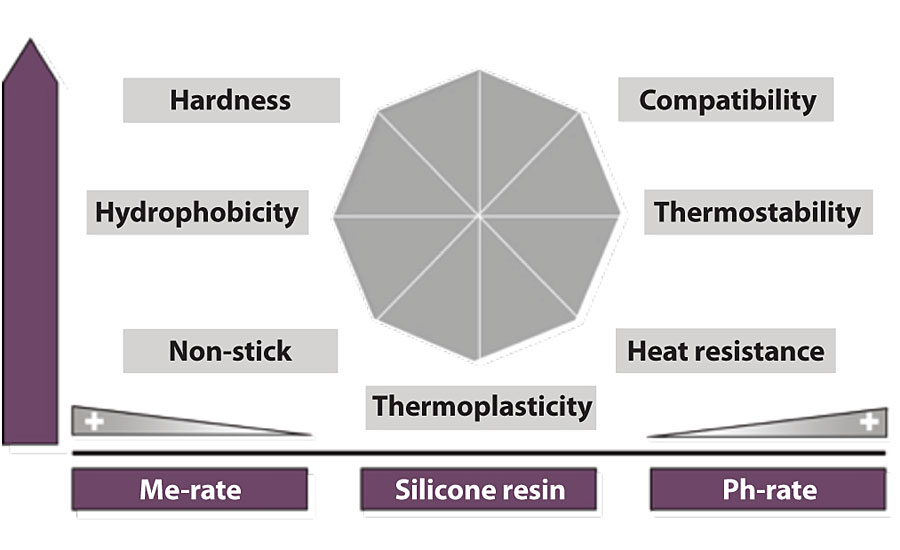

有机甲基和/或苯基的影响主要体现在涂料的热稳定性和硬度上,也体现在树脂与颜料和填料的相容性上。图3显示了甲基或苯基对树脂力学性能的影响。

室温固化有机硅树脂耐高温防腐涂料的研制

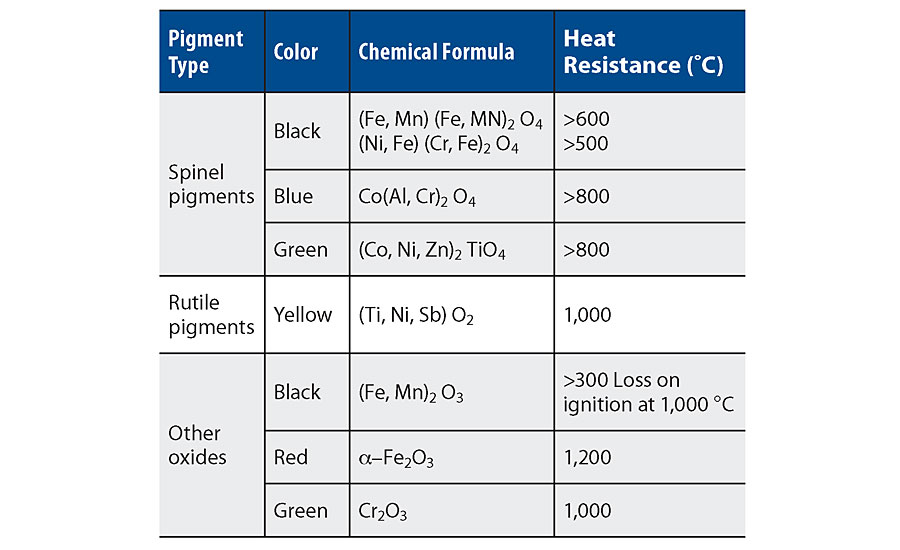

以有机硅树脂为基础的涂料的性能特征在很大程度上取决于配方。具有高耐热性的无机颜料和填料,如氧化物和尖晶石或反尖晶石,是强制性的(表2)。片层金属和云母效应颜料增加热稳定性,可达650°C。此外,颜料体积浓度对性能也有重要影响。该涂料的配方应该像底漆一样,因此具有高PVC。

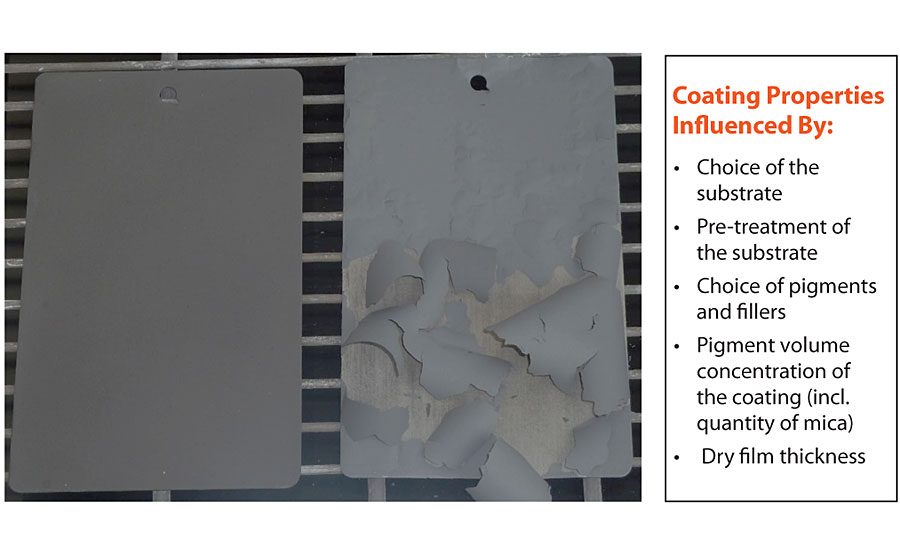

此外,非常重要的是使用层流填料,例如云母。这将在交替温度下提供热膨胀的灵活性和阻隔性。图4显示了当这种类型的填料在配方中未得到充分利用(或使用过少)时涂层脆性的一个明显例子。

在400°C以上的温度下,树脂的有机成分几乎完全燃烧殆尽。在650℃下,烧结体可以烧结,形成无机复合材料,这些材料非常坚硬,化学惰性,但同时也非常脆。

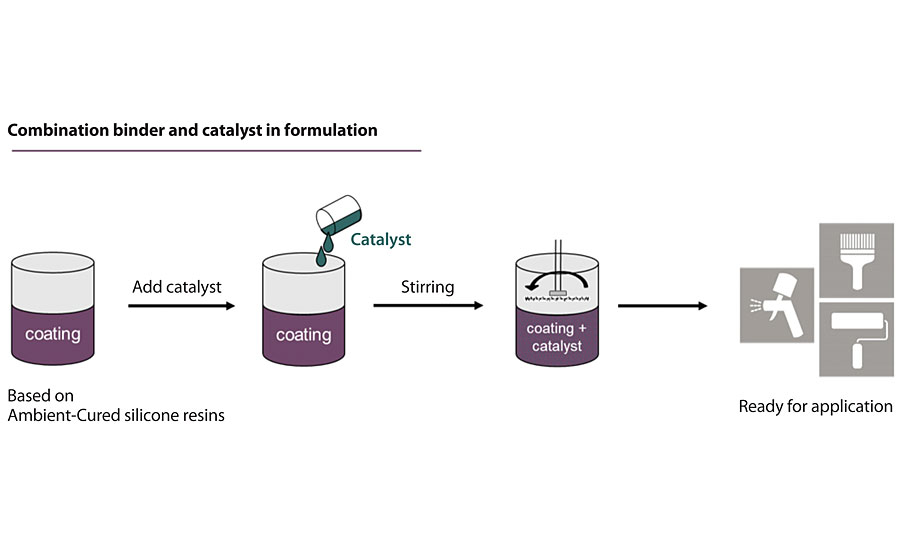

如前所述,这些硅树脂的反应性允许在环境温度下催化固化。如钛化合物等催化剂被推荐为首选(图5)。

AC 900还需要使用催化剂TMG(四甲基胍),一种强碱,加快反应速度。钛酸盐与TMG的推荐混合比例优选为1:1。

根据配方不同,两种催化剂的推荐用量均为0.5 ~ 2.0%。较高的相对湿度会导致更快的反应。建议在应用前添加催化剂(两包)。

性能突出

配制并完全固化后,所应用的硅基涂料可提供以下性能:

涂料的性能

- 优良的耐腐蚀性能

- 早期对化学品的耐药性(图6)

- 永久抗氧化和耐候性

热稳定性

- 优异的长期热稳定性

- 高温下硬度高(热塑性低)

- 在永久热应力下具有超强的抗黄性

两种等级的AC有机硅树脂均可用于制备耐热涂料。然而,它们的技术概况有所不同。AC 900具有更好的颜料润湿性能和更好的相容性与其他树脂。有了这种树脂,就有可能配制出更灵活的涂料——这是在加热和冷却阶段特别重要的性能。

AC 1000对颜料的润湿性较好,但由于变黄倾向低,对明亮颜色在热胁迫下的稳定性较好。这种树脂在第一次加热时显示出极低的烟雾形成。

摘要和结论

与传统的烘箱固化或室温干燥硅树脂相比,室温固化硅树脂的使用是制备高耐热涂料的一个很好的替代选择。高固含量和低粘度使涂料的voc含量显著降低。此外,低烟和气味的发展是这些树脂的特点。当配方和适当的固化后,所得到的耐热涂层可以提供优良的耐腐蚀和早期化学性能,并具有长期的热稳定性。这一性能属性使其能够应用于化工厂、发电厂和垃圾焚烧设备,以及其他大型工业结构,而不需要因为涂层操作而增加停机时间,并减少固化时的能源消耗。

参考文献

硅树脂。迪高杂志。Evonik Degussa,第二版,2013。

2西利科芬AC配方手册。赢创公司。2014年4月。

报告的评论