这是关于添加剂的四篇系列文章中的第二篇。流变改性剂和悬浮剂涵盖第1部分,发表在我们2021年5月号上。第2部分介绍泡沫控制剂。

添加剂的使用量很小,通常是涂料原材料中单位成本最高的。它们用于促进生产或改善湿涂层或最终膜的某些性能。它们在油漆中是绝对必要的;然而,多多益善。事实上,许多添加剂的含量越高,性能就越差。

泡沫控制代理

纯液体不会起泡。然而,我们不处理纯液体,所以对抗泡沫是涂料配方中的一个现实。泡沫是液体中大量气体(通常是空气)的分散。泡沫控制剂包括消泡剂、防泡沫剂和空气释放剂(除氧剂)。每一种泡沫控制剂都是不同的,但术语通常是互换使用的。消泡剂的设计目的是打破液体表面的泡沫。消泡剂防止泡沫形成。除泡器的设计目的是将泡沫(通常是微泡沫)从大量液体中分离出来,并让它移动到表面,这样消泡器就可以处理它。虽然有这种区别,但所有的泡沫控制剂通常都会去泡、除泡和作为抗泡沫剂工作,但会对其中一种有更大的效果。配方商通常使用这三者的组合,以在所有类型的泡沫中获得最佳性能。 Often defoaming additives contain a combination of defoamers, deaerators and anti-foams, and will accomplish all three. In this article, the word defoamer will be used for all three phenomena.

那么,是什么导致了泡沫呢?泡沫稳定的主要原因是涂层中表面活性剂的存在。添加表面活性剂是为了帮助颜料分散,稳定树脂乳液或降低表面张力(以帮助流动和流平或基材润湿)。其他原材料,如流变性改进剂或具有高表面张力的树脂,也可以通过捕获气泡并防止气泡移动到表面或允许气泡破裂来稳定泡沫。气泡和原料的相互作用也可能减缓,或在极端情况下,阻止气泡离开散装液体。

根据斯托克斯定律推导的公式(上一篇已经讲过),泡沫会上升到表面,并简化为(假设粘度相同):

泡沫上升的速度=

气泡的大小x气体和液体之间的密度差

液体的粘度

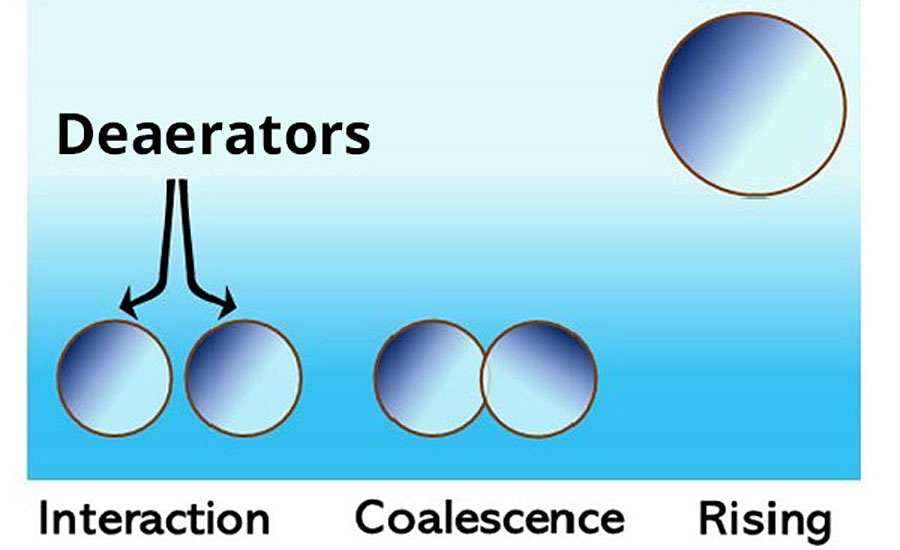

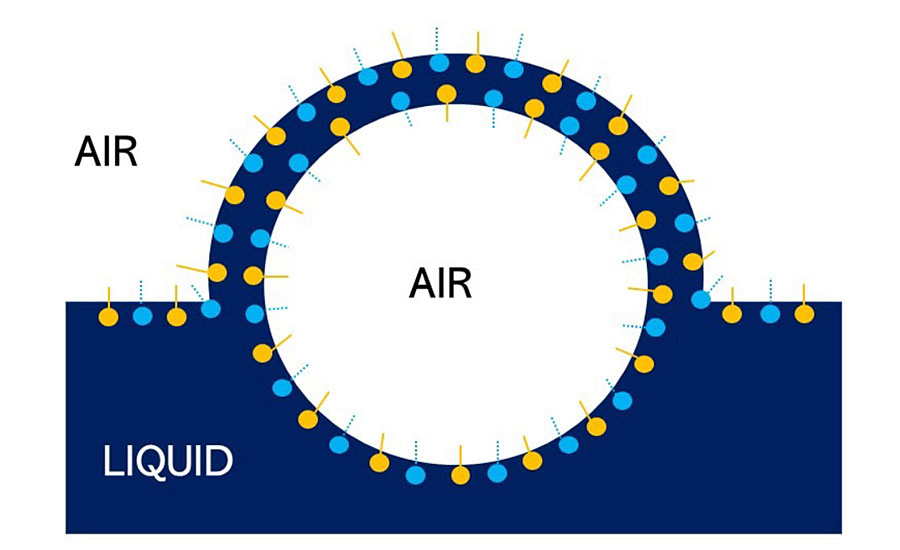

由于在不显著改变涂层的情况下很难调整粘度和密度的差异,因此增大气泡的尺寸会增加气泡离开液体的速率。这就是除氧器发挥作用的地方。除氧器在系统(气泡和散装液体)中是不相容的,降低了气泡的表面张力。气泡相互作用、结合,较大的气泡上升到表面。图1展示了这个过程。

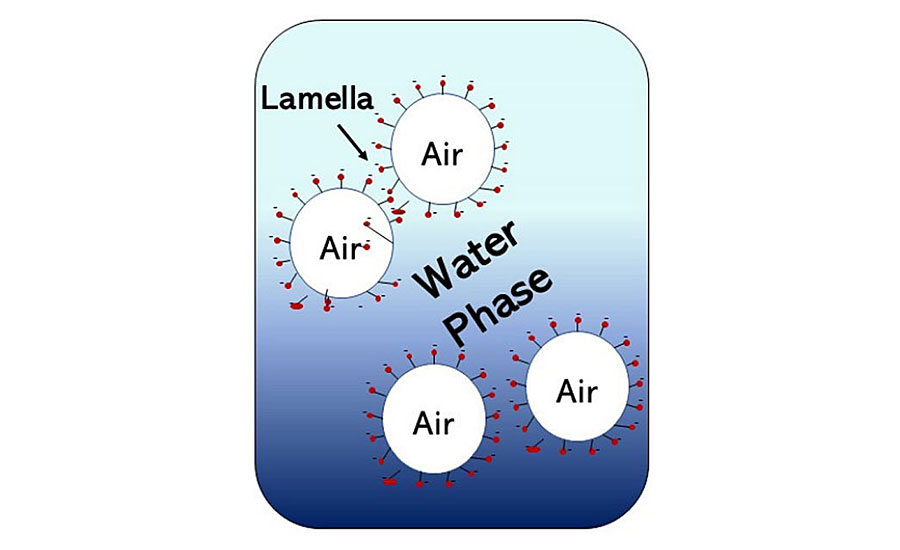

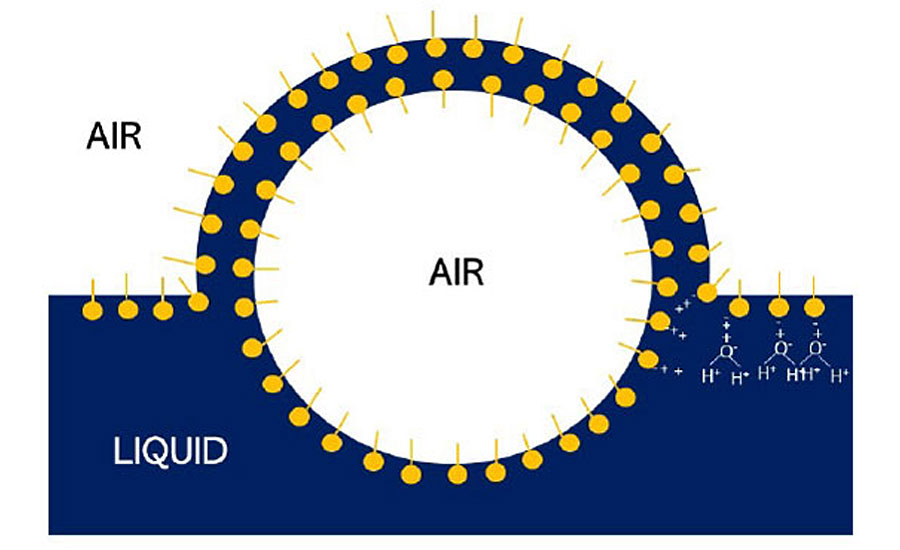

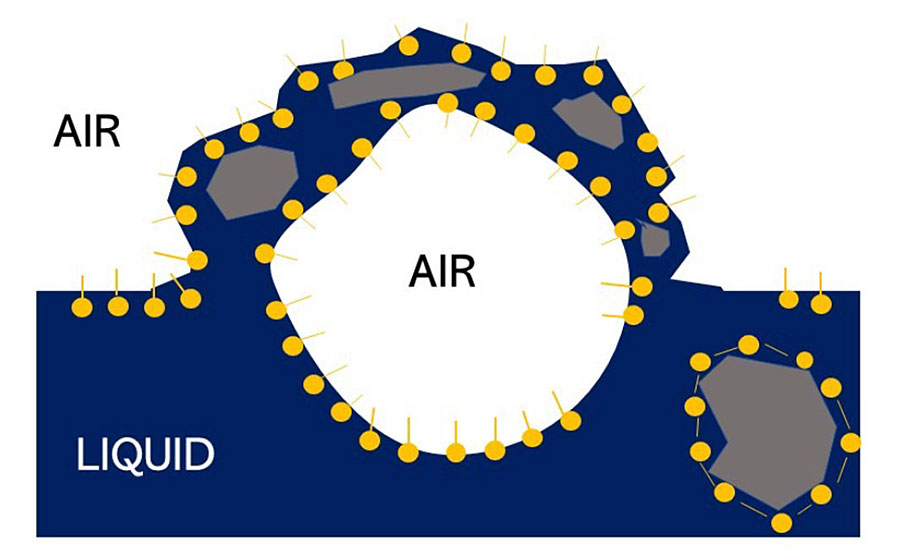

在泡沫稳定的大多数情况下,表面活性剂通过形成电双电荷层来稳定片层(液体中或表面气泡周围的薄层液体)。这一层是通过渗透压维持的;当该层形成或膨胀时,涂层体系与表面活性剂之间会产生浓度梯度。如果由于液体的流失,涂层开始变薄,浓度梯度会迫使更多的液体进入片层,使其稳定。使泡沫不稳定的关键是使片层不稳定。在体积较大的液体中,这种梯度可以防止小气泡结合成大气泡,大气泡会更快地上升到表面,而在液体表面,这种梯度可以防止气泡破裂并释放气体。如果一个片层的内聚力大于气泡内部气体压力对片层的向外作用力,那么这个片层就是稳定的。图2和图3显示了表面活性剂对片层和气体的稳定作用。图2强调了大块液体中的泡沫稳定,图3说明了泡沫在表面(空气/液体界面)的稳定。

那么,一个人是如何使薄板不稳定的呢?标准的方法是干扰表面活性剂双层。消泡剂会通过置换表面活性剂,降低表面张力或使液体脱湿来做到这一点,因此片层变得太薄,气体压力会使气泡破裂。

好的消泡剂会:

- 不溶于配方/涂层介质;

- 表面张力低;

- 具有高渗透系数的消泡活性物;

- 具有高传播系数的载体;

- 有脱湿机制。

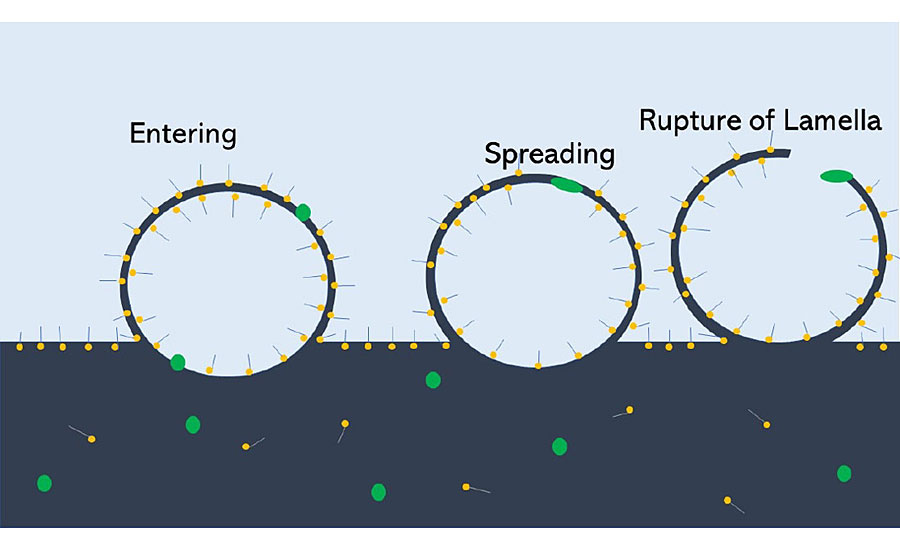

消泡机制有三步:

进入-消泡剂进入片层。

传播-防泡剂通过片层扩散,打破表面活性剂双层。

片层破裂-内部气体压力使片层破裂,气泡破裂(图4)。

去沫剂成分

消泡剂的成分对消泡剂的成功至关重要。消泡剂可以有多达三种不同的成分。消泡剂有一个主液体或载体。它们可以有乳化剂和润湿剂,也可能有三级成分。

初级液体作为消泡剂,并作为其他活性成分(如疏水颗粒)的载体。它必须不溶于涂覆溶剂(包括水)和涂覆组分。如果是可溶的,它就不会作为离散颗粒而打破片层。它必须具有比涂层体系更低的表面张力,但有更高的界面张力才能保持离散颗粒。水基体系的例子包括矿物油、硅油、疏水乙二醇和其他有机疏水液体。

乳化剂和润湿剂控制消泡剂的乳化程度。乳化程度影响消泡剂的效率、持久性和相容性。如果与涂层的相容性太强,就会导致颗粒过大,使消泡剂效率低下,无法进入片层,还会造成表面缺陷。如果使消泡剂的相容性太强,消泡效率就会受到影响。进入片层并扩散到使片层削弱到足以破裂的速度,取决于消泡剂的表面张力以及消泡剂与涂层体系的界面张力。

三级组分包括可以提高活性、增加产品稳定性和改变消泡剂相容性的成分。它们包括疏水固体(如蜡)、脂肪酸、偶联剂以及许多其他化学物质。

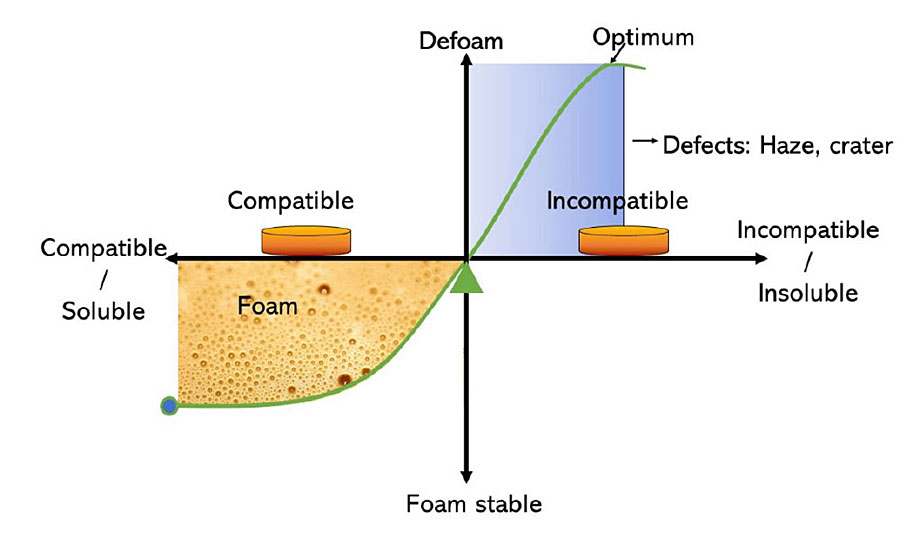

消泡器兼容性

相容性是消泡剂的关键因素。相容性是一个术语,用来表示消泡剂的各种属性的组合,这些属性决定了消泡剂在涂层中的最终粒径,以及它在打破气泡方面的效率。如果相容性太强,就不能在片层中得到充分的铺展,气泡就不会破裂。如果太不兼容,消泡剂颗粒可能会加入,导致少量大颗粒无法有效破泡。在选择消泡剂时,你对消泡剂的剪切是至关重要的。剪切越高,所需的不相容性就越大,因为您将乳化更多的消泡剂。因此,研磨阶段需要非常不兼容的消泡剂,而放气阶段则需要兼容得多的消泡剂。图5显示了从更兼容的消泡剂到不兼容的消泡剂对泡沫的影响。

持久性和效率是消泡剂两种截然不同的特性。效率是基于它打破气泡的效果(通常在制作涂层时测量)。持久性是消泡剂经得起时间的考验。如果随着时间的推移,消泡剂与涂层发生相互作用,可能会失去效率。一个可能的原因是聚合物相互作用导致部分聚结,较大的聚合物颗粒不需要那么多的表面活性剂。这种额外的表面活性剂会导致消泡剂颗粒变得更相容,效率下降。有太多可能的相互作用在这里无法提及,但重要的是对涂层中消泡剂效率进行稳定性研究。

消泡的机制

配方商常犯的一个错误是对所有系统都使用一个消泡包。虽然采购和工厂员工喜欢这种效率、简单和节省成本的方式,但每个系统的性质都不同,你的系统可能不够高效或持久。

根据消泡剂成分的不同,有几种不同的消泡机制。第一种是不相容的固体。在水基体系中,这些固体是疏水的。在这种机制中,小的、不相容的固体颗粒进入片层,取代表面活性剂并破坏双层。表面活性剂的疏水部分被固体颗粒的疏水性质所吸引。图6显示了这一点。

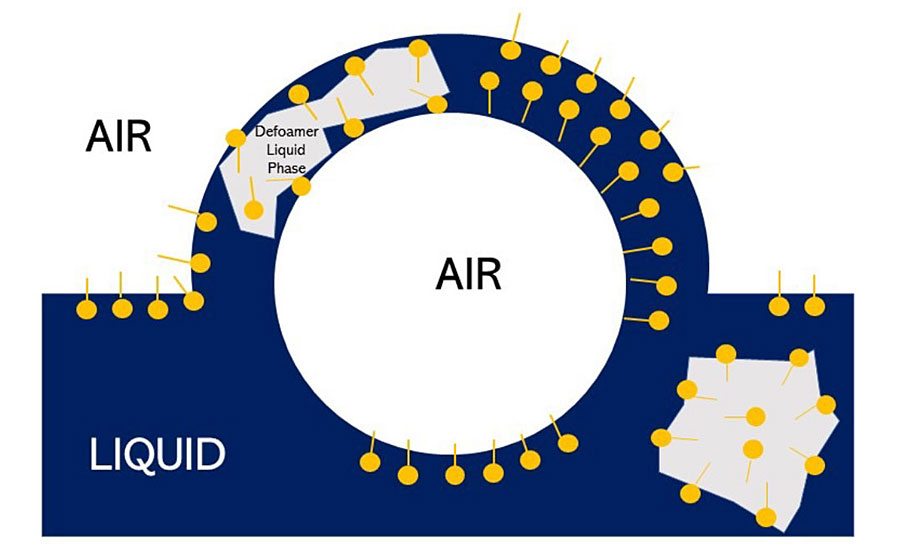

消泡的另一个机制是表面活性剂的竞争。在这种情况下,加入一种缺乏表面活性剂的液体物种,它会清除游离的表面活性剂。用较少的游离表面活性剂,就得不到片层的双层稳定。这往往更像是一种一开始就不稳定泡沫的反泡沫和脱泡方法,而不是一种实际的消泡机制。图7描述了这种机制。还需要注意的是,添加过多的这种类型的消泡剂会剥离树脂乳液上的表面活性剂,使树脂不稳定。

另一种方法是使用拮抗表面活性剂。在这种机制中,将一种与体系中其他表面活性剂有显著不同的表面活性剂添加到涂层中。由于这种表面活性剂的性质,可能会形成双层,但它很弱,不能稳定泡沫。图8显示了这一点。

消泡的最后一个主要机制是不兼容的低表面张力机制。在这种机制中,一种不相容的低表面张力液体被添加到涂层中。在水基体系中,它被分散成细小的疏水液滴。这些水滴被吸进片层,在片层中展开,形成一个薄弱点,气泡就会破裂。这在图4中被突出显示为扩散。

其他重要因素

消泡剂的分散性如何可能是一个关键问题。分散性较低的消泡剂具有更强的持久性,更适合高剪切应用。它们将具有更大的粒径,并可能导致表面缺陷(弹坑和鱼眼)。分散性消泡剂对高光泽/高清晰度的图像涂料更兼容,也更好,并减少膜缺陷和增加着色剂的接受度。它们的持久性较差,不应用于保质期较长的涂料中。

添加的顺序对消泡剂至关重要。在研磨阶段,它们应该在颜料之前添加,以尽量减少起泡。在下料阶段,它们应该在最后添加,以减少剪切,因为它们比研磨消泡剂更兼容,剪切稳定性更差。

很多消泡剂都会含有未溶解的二次颗粒。这些消泡剂容易沉淀或分层,因此在使用前搅拌是至关重要的。我见过太多的情况,从鼓中取出的消泡剂,涂层有问题。在大多数情况下,疏水颗粒会沉淀下来,所以从鼓的顶部制成的涂层会有发泡问题,而你会看到从鼓的底部制成的涂层有很多表面缺陷。如果液体不能100%兼容,即使是透明的消泡剂也会分层。为了避免这些问题,使用前一定要充分搅拌消泡剂。

选择消泡剂前要问的问题

- 什么时候加——磨碎、放下去还是后加?

- 它会受到高剪切还是低剪切?

- 它会用在着色底色中吗?

- 是否不允许使用某些化学物质,例如汽车涂料中的硅?

- 需要什么级别的持久性?

- 小的胶片缺陷是个问题吗?

- 它们是增加挥发性有机化合物还是有害的空气污染物?

- 它们会影响其他性能(紫外线、化学或耐腐蚀)吗?

通常情况下,多种消泡剂的组合比单一消泡剂效果更好。我也见过多种消泡剂的协同效果。一个消泡剂系统的性能会因系统而异,这是由于所使用的其他原材料的多样性。有效使用消泡剂的关键是适当地将其结合。为了进行适当的消泡,你需要在整个系统中良好地分布活性物质,而不是过度分散它们。

制定注意事项

消泡剂用量要考虑的一件事是原料的可变性。不同批次的树脂乳剂可能有所不同,使涂料系统从表面活性剂匮乏到非常高程度的自由表面活性剂。颜料分散剂是一样的,但分散效率和初级颗粒大小的变化会导致自由分散剂的水平不同。只是与额外的消泡剂配方不是一个选择,因为表面缺陷可能会导致。最好的选择是在质量控制中进行泡沫测试,以测试初始消泡剂水平(不能用这种方法测试持久性)。通常用刷拍测试或滚轮滚出作为快速验证,但也会使用其他测试。

接下来要考虑的是研磨消泡剂的平衡,让消泡剂下降。如果研磨消泡剂用量过少,就会形成气泡。因为空气压缩比液体容易得多,所以颜料上的剪切力就会降低,研磨效率就会受到影响。这会导致研磨时间变长,产生更多的热量,这可能会损坏研磨阶段的成分(消泡剂、颜料分散剂等)。如果使用过多的研磨消泡剂,最终可能会出现表面缺陷或其他问题,这只能通过使用额外的添加剂来解决,这可能会导致添加剂死亡螺旋。

由于消泡剂本身就与系统不兼容,随着时间的推移,它们有改变较大水滴的趋势。一旦消泡剂的粒径超出最佳消泡剂粒径范围,这将导致效率和持久性的下降。太大的消泡剂尺寸可能会阻止它能够进入片层并击破气泡。较大的颗粒尺寸也可能导致表面缺陷,如鱼眼或弹坑。颗粒尺寸过小,你可能无法破坏片层,从而打破气泡。

另一个问题是消泡剂剪切过度。如果消泡剂在高剪切条件下使用,如研磨颜料或高剪切应用,消泡剂的粒径可能会变得太小而无效。因此,选择与剪切条件匹配的消泡剂是至关重要的。

体系粘度越高,消泡难度越大。粘度越高,就会截留空气,阻止空气向液体表面移动,也会减慢液体进入片层的速度。减少进入片层的流量将减少消泡剂颗粒进入片层并在所需的时间内戳破气泡的可能性。

另一个主要考虑因素是系统消泡所需的时间。你需要它在30秒、30分钟还是30小时内去除泡沫?

采购经常将不同的原材料分类为补偿,可以订购任何一种。虽然它们在设计上是功能上的补偿(例如颜料分散剂),而且化学上相似,但它们并不相同,可以改变涂层的其他属性。即使它们在化学上是相同的,在工厂层面上它们如何制造的生产可变性也会导致涂层的差异。在确定消泡剂包装时,测试配方中所有不同的偏移量是很重要的。

这些只是你在规划涂层时需要考虑的一些事情,它们将需要不同的消泡剂平衡,以既有效又持久。研磨减消泡剂的最佳平衡不仅能提高产品的生产效率,还能减少添加剂的总体使用量,降低总成本。

作者简介:

迈克在蒙特利尔出生长大,现在住在休斯顿地区。他有34年的涂料配方经验,18年在涂料公司工作,16年在原料供应商工作。他目前是Indorama Ventures的高级应用科学家-涂料,涂料和油墨:集成氧化物和衍生品。他拥有分析化学和环境科学学位,以及工商管理硕士学位。Mike是底特律涂料技术协会和皮埃蒙特涂料技术协会的前任主席,并曾任职于芝加哥涂料技术协会的董事会。Mike是一名加拿大武装部队老兵,曾在加拿大步兵部队服役15年。

本文所包含的所有信息都是“按现状”提供的,没有任何明示或暗示的保证,在任何情况下,作者或Indorama都不对因使用或依赖这些信息而导致的任何性质的任何损害负责。本出版物中所包含的任何内容都不应被解释为任何实体的任何知识产权许可,或建议、建议或授权采取任何会侵犯任何专利的行动。“Indorama”一词仅为方便起见而在此使用,并指Indorama Ventures oxide LLC、其直接和间接关联公司及其员工、管理人员和董事。