在过去的几年里,DIY (DIY)家装材料市场迅速增长,受COVID-19大流行的影响。同时,使用低光泽的哑光涂料也受到了消费者的欢迎。终端用户需要一种易于应用和维护的坚固涂料。

哑光涂料中的低光泽水平通常使用气相二氧化硅或碳酸钙等粉末来实现,这需要为处理这些材料的工人配备粉尘缓解设备和个人防护装备。此外,哑光饰面容易抛光,室内涂料需要耐划痕和耐污渍。目前,该行业使用各种添加剂来达到所需的性能。本文讨论了一种水性添加剂如何在不减轻粉尘或工人个人防护装备的情况下,提供所需性能的低光泽哑光涂料。

背景

迈克尔曼的目标是创造一种不含VOC和apeo的多功能水基消光剂,可以在室内建筑涂料中提供卓越的性能,重点是哑光漆,因为它在市场上越来越受欢迎。我们对当前哑光涂料配方的研究表明,各种粉末,硅酮和多种乳胶被纳入以达到所需的性能。基于这项研究,我们确定了对一种水性添加剂的潜在需求,这种添加剂可以存储并易于添加(从而减少灰尘收集系统)到涂料配方中,同时仍然为最终用户提供所需的性能。

我们通过确定一个起点配方(SPF)来开始我们的开发工作,该配方可用于测试行业所需的性能属性。该配方被用作对照,并通过用实验添加剂取代用于抠图和性能的原始成分来评估候选材料。

我们选择Dow Rhoplex™VSR-1050作为哑光配方中的SPF,因为它提供了高端性能,与当今市场上的高端哑光涂料相当。为了进行比较,我们在项目范围内增加了三种用于耐磨和抗划伤的高端哑光涂料。

我们通过以下测试来评估样本的性能:

- 光泽减少

- 耐擦洗

- 光泽的阻力

- 防沾污性

- 补漆

- 阻塞

- Recoatability

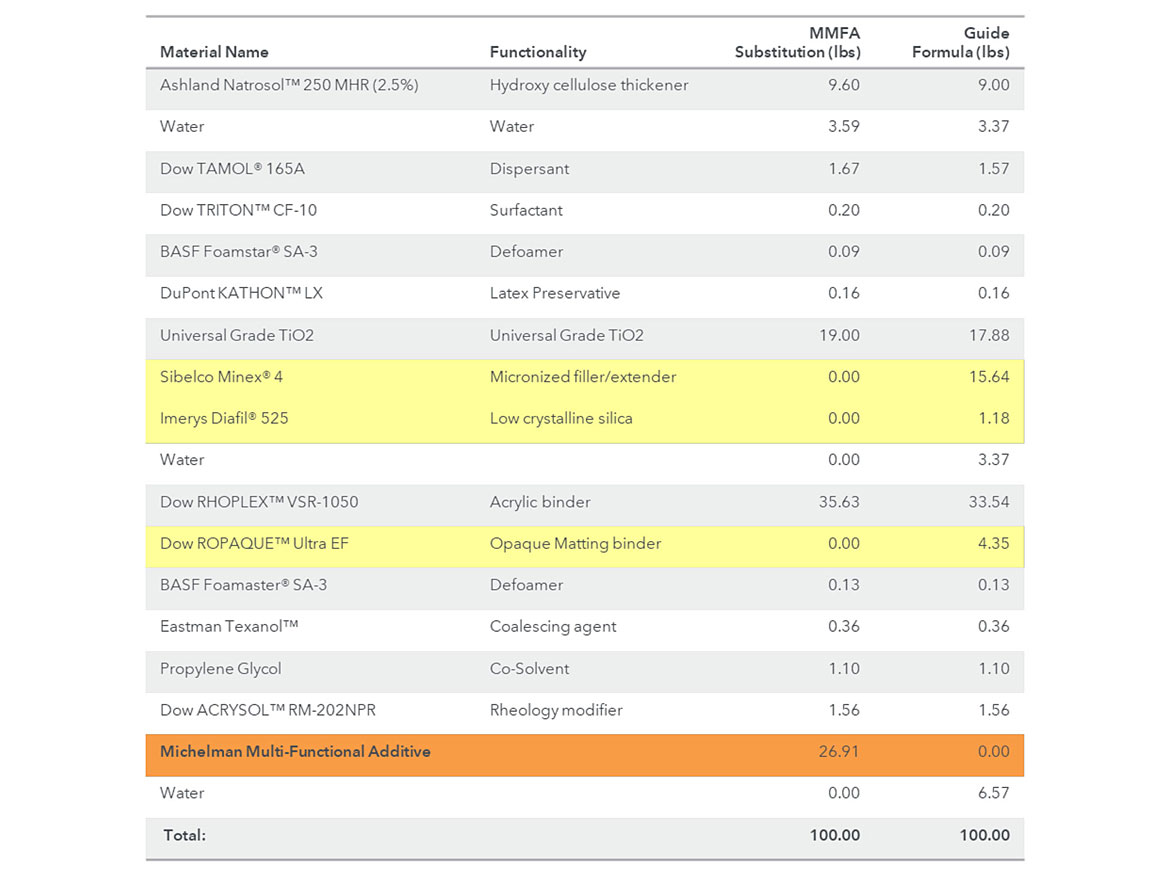

将测试材料以22%的固体水平(与原始SPF配方进行1比1的比较)和15%的固体水平添加到SPF中,以与三种商用高性能涂料和对照进行评估。表1显示了用我们的测试材料替换22%固体的SPF。

测试结果

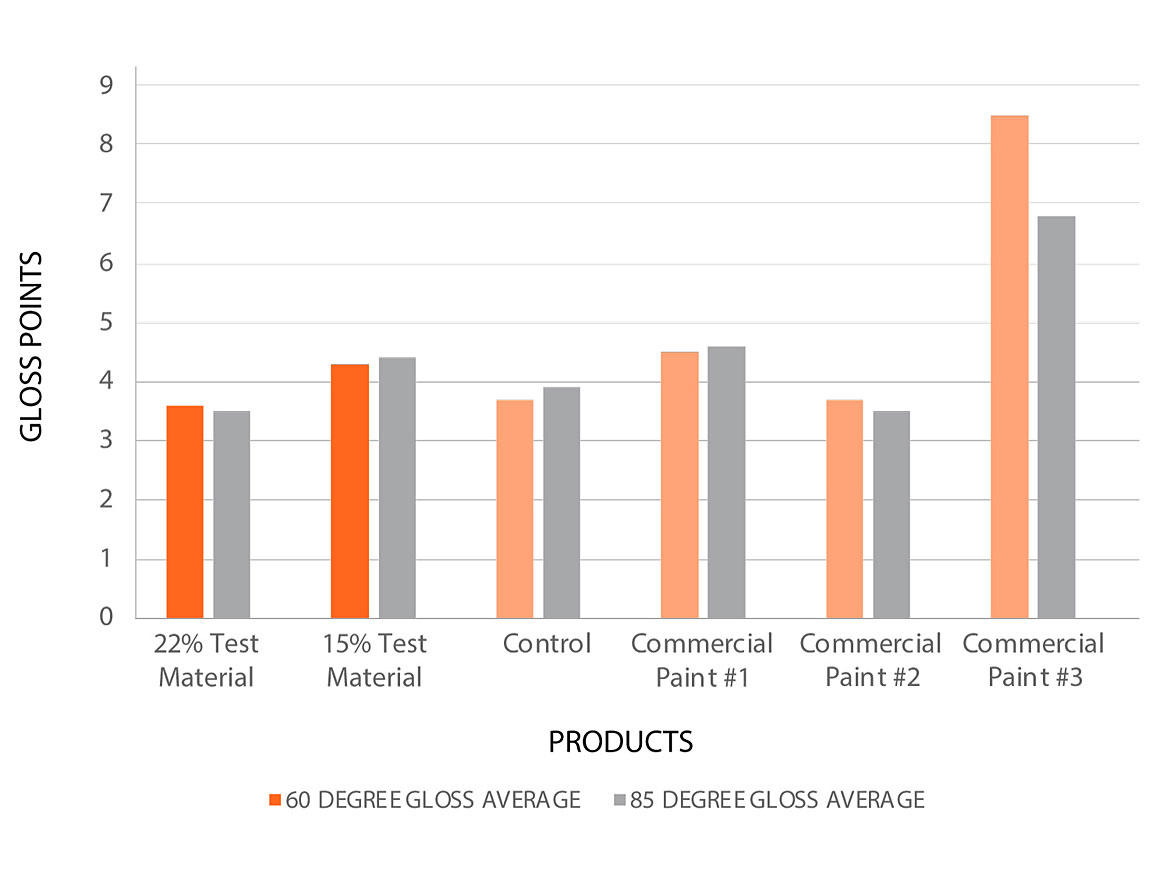

第一个测试是光泽度降低(ASTM D523)。样品在Leneta 3B图表上被拉至3mil厚度,放置在水平表面上,不受干扰地固化五天。固化后,样品的初始光泽度在60度和85度下使用BYK微型三光泽度计进行评估。图1显示,测试材料的性能与对照材料和商用涂料相似。每个样品重复测试三次。

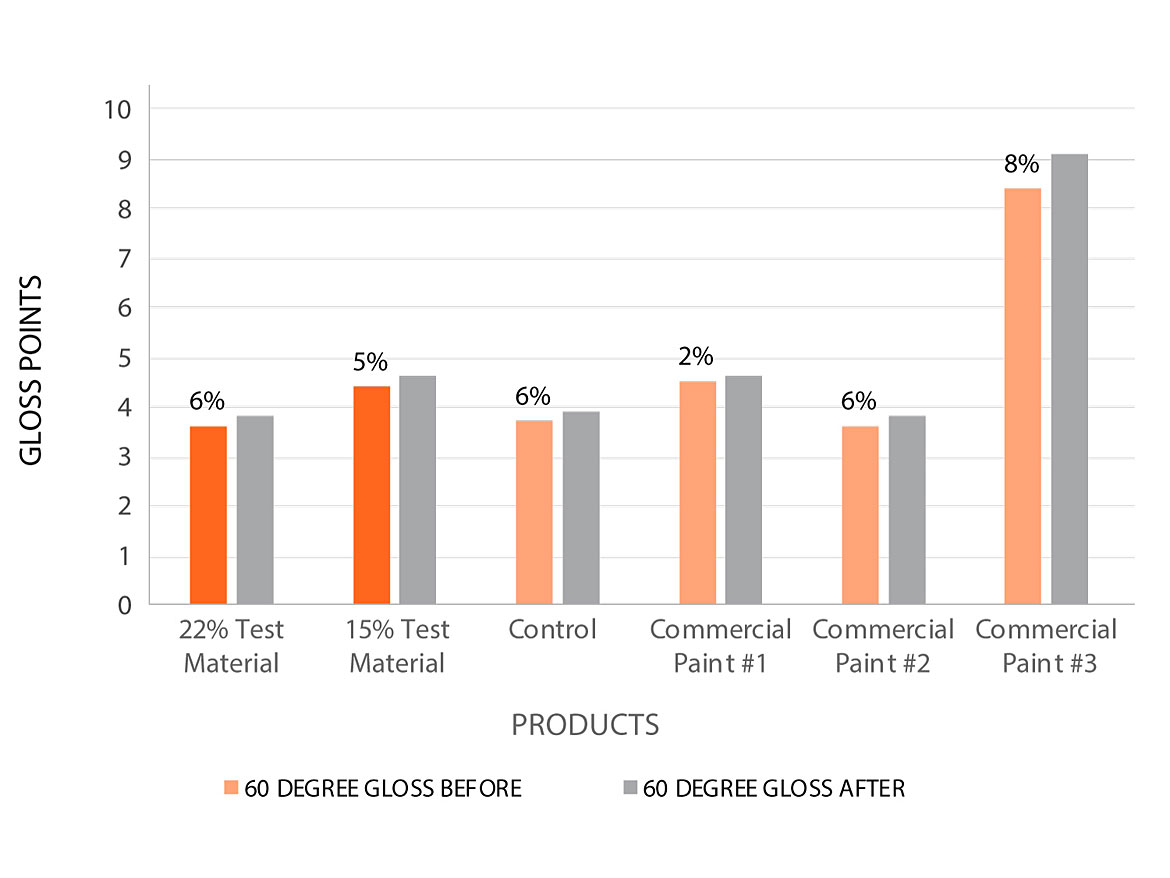

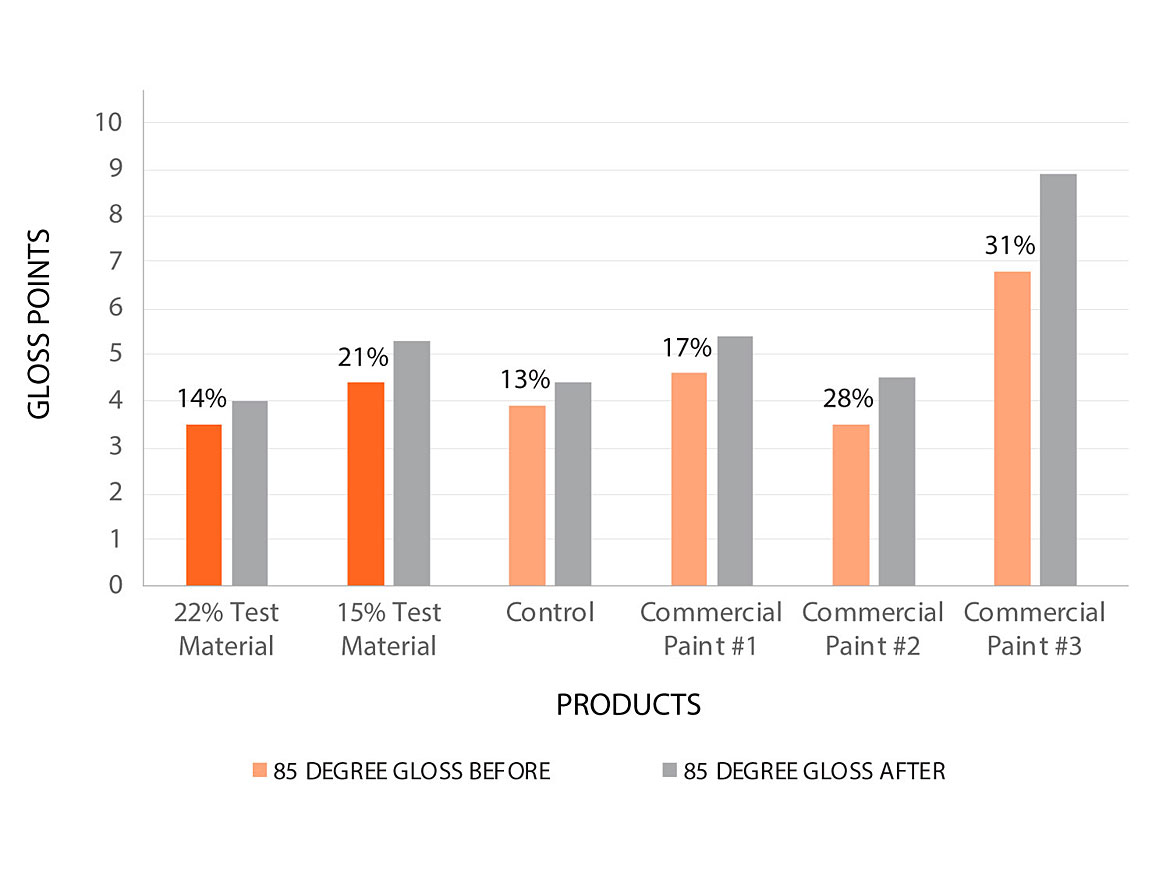

接下来,在60度和85度下评估耐光泽性。样品在Leneta P121-10N磨砂图上提取至7mil厚度,水平放置,不受干扰,在评估前在水平位置固化7天。

用Aida布包裹1000克重物,进行10次两次摩擦,在60度和85度的情况下进行光泽读数。每个样品用此方法检测三次。

图2和图3说明了60度和85度评估的结果,结果显示15%和22%的测试材料与对照涂料和商用涂料具有相似的性能。

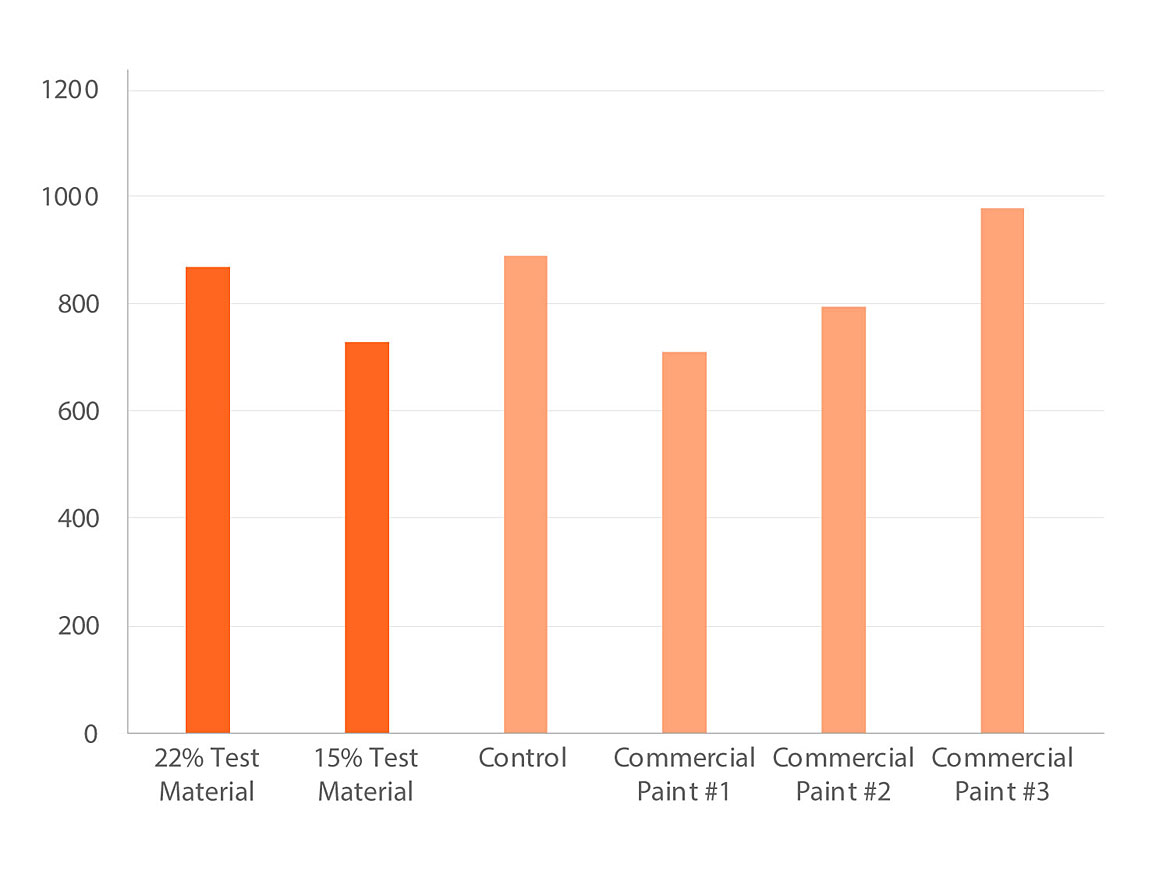

接下来,我们根据ASTM D2486评估了抗擦洗性。样品在Leneta P121-10N磨砂图上拉伸至7mil厚度,然后水平干燥7天。每一种测试涂料都被放置在1 / 2英寸宽的10mil垫片上,然后使用标准尼龙刷毛刷和磨料介质(SC-2)擦洗,直到漆膜在垫片宽度上发生破坏。每400次循环后,我们加入10克研磨磨砂液和5毫升水;我们注意到发生故障所需的循环次数。

图4显示,22%的测试材料优于两种商业涂料,与对照组相当。同样,15%的测试材料相当于一种商业涂料。

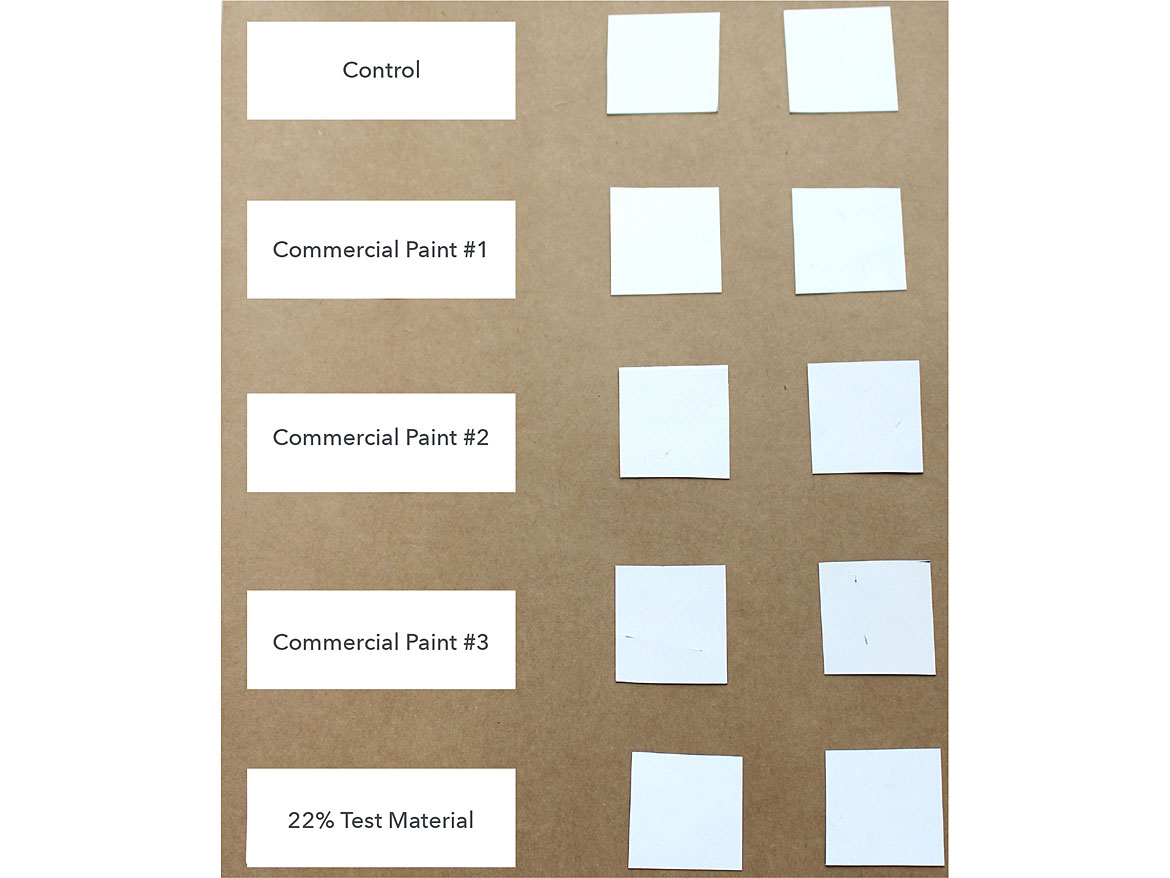

通过ASTM D4946协议对阻塞进行评估。如图5所示,没有一个测试样本表现出阻塞趋势。

在密封的Leneta WB图上绘制油漆样品,使其均匀湿润厚度为3密耳。然后让薄膜水平干燥7天。在室温和120°F的条件下,将1½英寸X 1½英寸的正方形与1000克的重量面对面放置在8号橡胶塞子上。30分钟后,重量和塞子被移除,我们通过分离样品并使用ASTM D4946标准(合格/不合格评估)评估它们来确定阻塞阻力。所有标本均未出现阻塞。

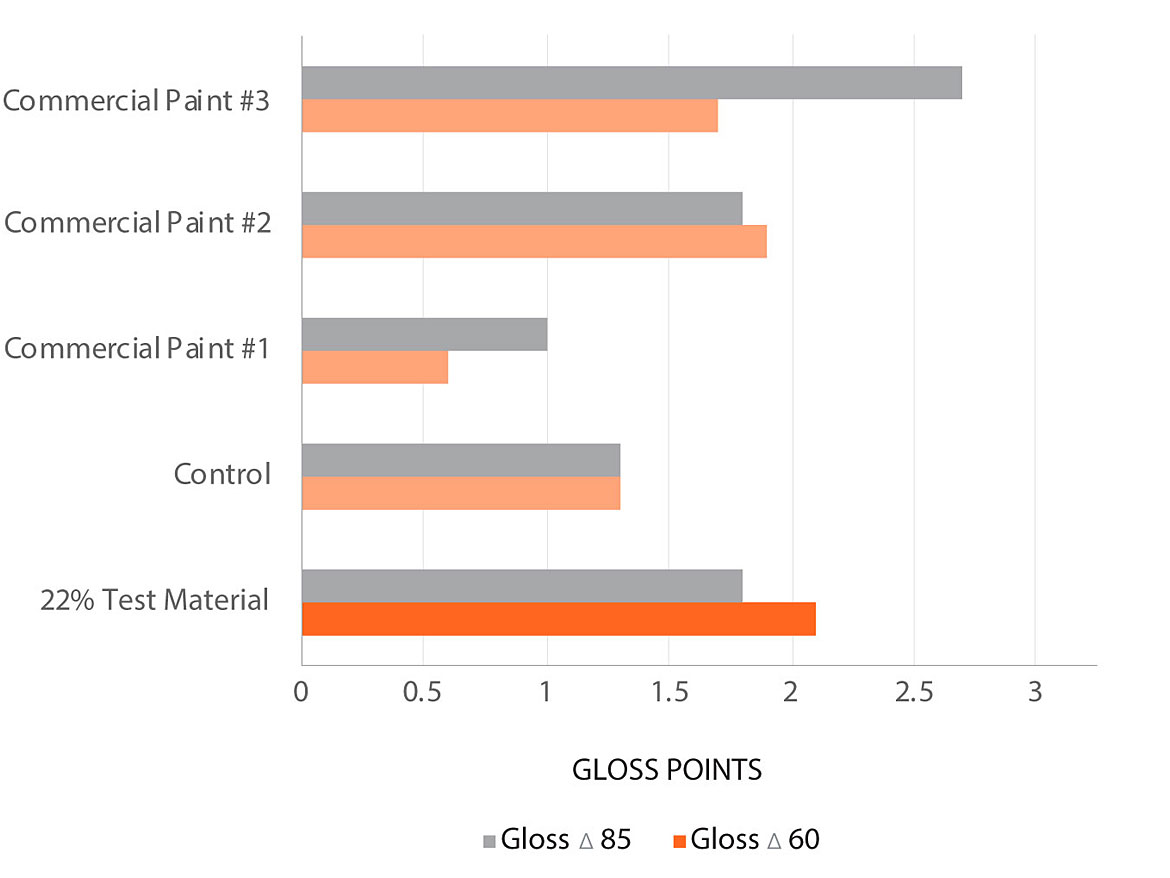

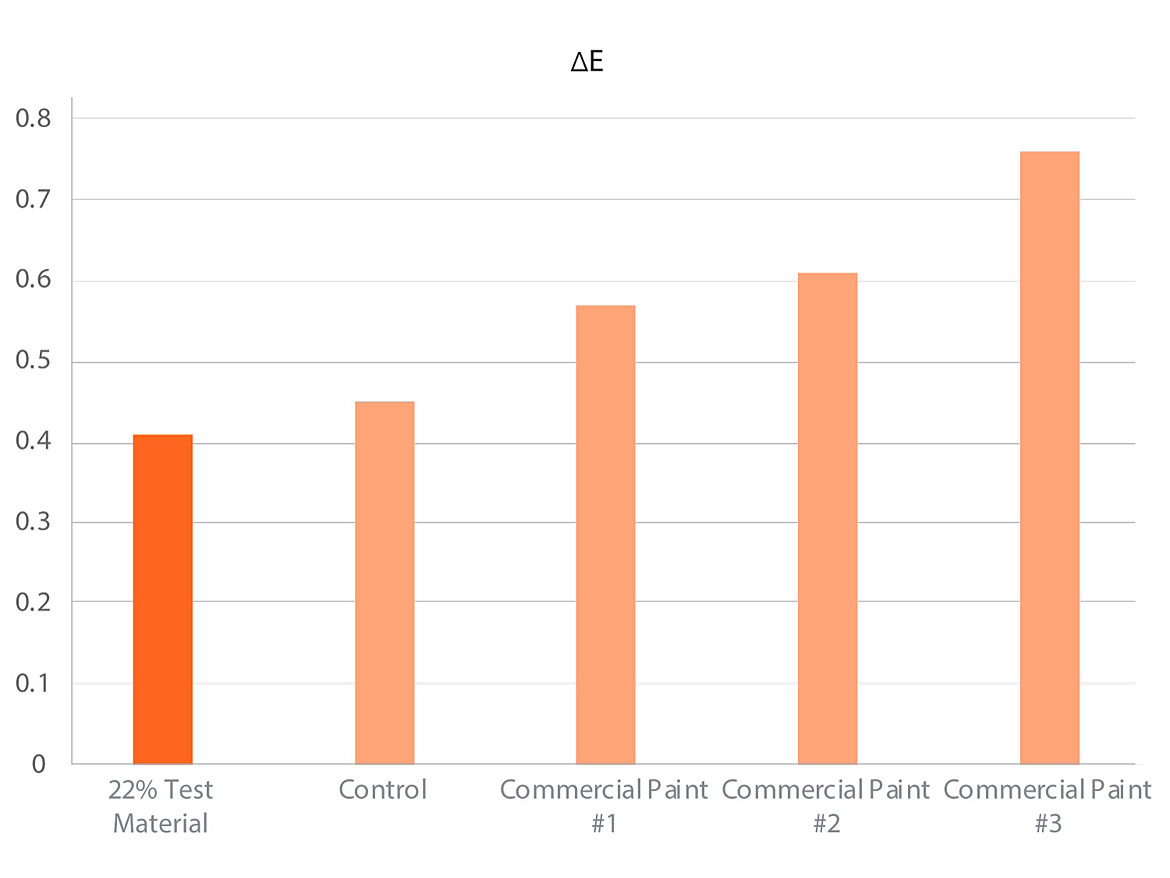

我们还测试了在补漆后光泽或颜色的任何变化。样品测试,在Leneta R6-912 Upson板上进行,包括用测试涂料涂抹它们,并让它们在一夜之间固化。固化后,再用辊涂试验漆3./8-英寸林策专业盖(性能精选金系列盖639-301)。在一夜干燥后,面板使用林策2英寸鬃毛和聚酯刷进行测试油漆润饰。然后,在经过润色的测试涂料干燥一晚后,通过光泽度计在60度和85度下评估面板的前后效果。最后,使用X-Rite彩色计算机对ΔE变化的结果进行评估。

从下图可以看出,所有的样品在补色后光泽度都有了相似的提高(图6)。至于颜色变化,ΔE变化最小的是22% Test Material(图7)。

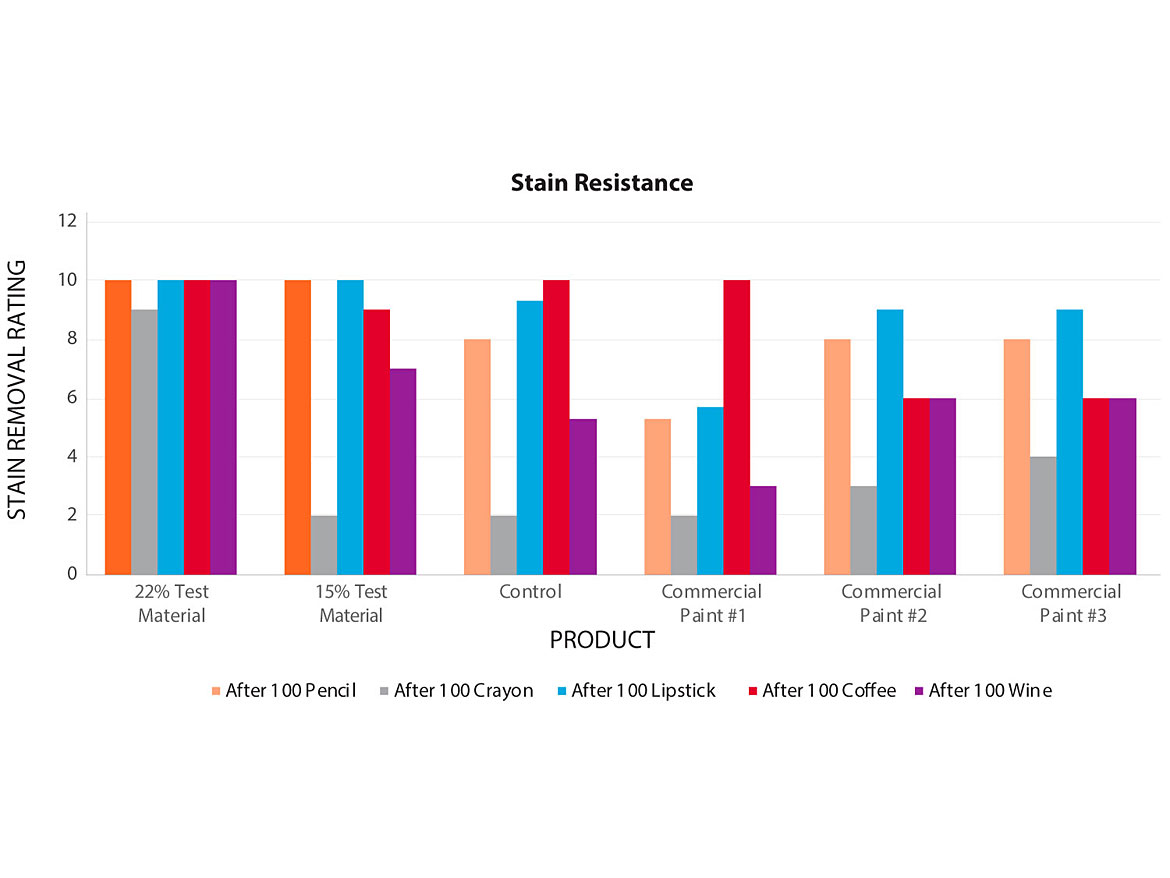

先前的评估表明,测试材料的性能与对照涂料和商用涂料相当或略好。此外,我们发现通过ASTM D3450和ASTM D4828协议,测试材料提供了更显著的去除率。

样品使用7密耳陶氏刀片应用于Leneta P121-10N磨砂图。然后让薄膜水平干燥7天。

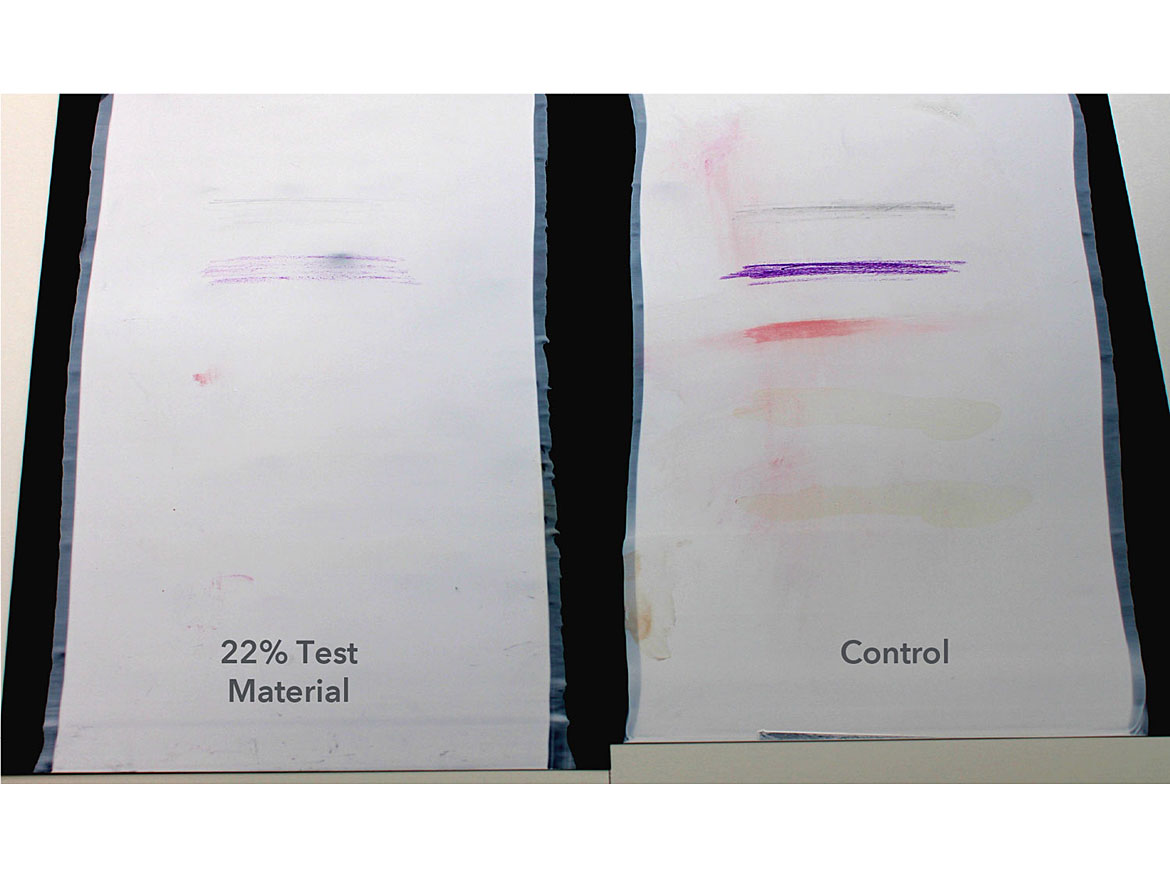

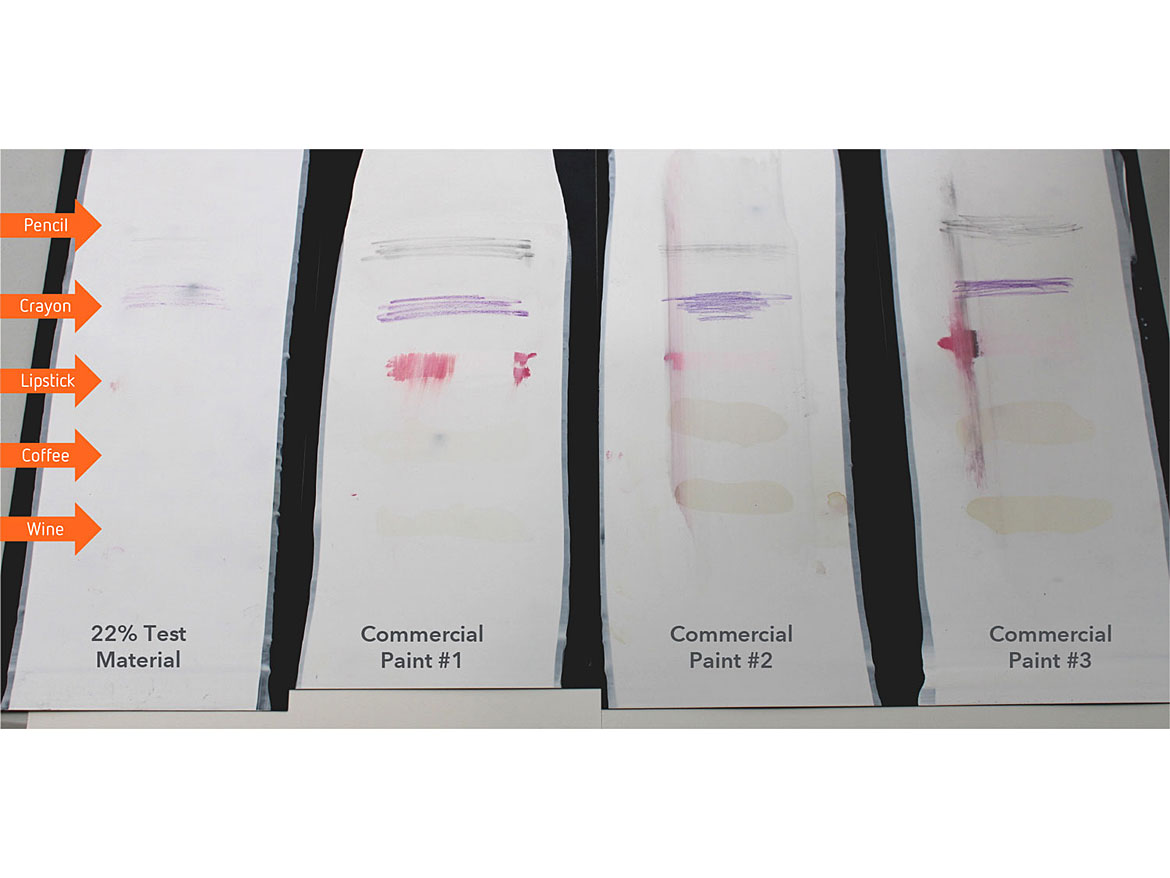

在每个面板上,我们用2号铅笔、紫色蜡笔、红色口红、咖啡和勃艮第红酒垂直于每个面板的长度(图8)。用一次性吸管涂抹咖啡和葡萄酒,静置10分钟,然后用纸巾吸干。

让污渍静置2小时,然后将每块面板放入擦洗测试仪。然后用纤维素海绵清洗面板,使用15毫升水和10克来自Leneta的标准非磨蚀介质(SC-1)。接下来,我们对去除污渍所需的循环次数和100次循环后残留的残留物进行评分。

对每个染色采用以下评级系统:

- 10:去除90%以上

- 9: 80%去除

- 8: 70%去除

- 7: 60%去除

- 6:去除50%

- 5:去除40%

- 4: 30%去除

- 3:去除20%

- 2:去除10%

- 1: < 5%移除

结果进行了定性评估并记录(图9)。22%测试材料的性能优于对照和商业涂料(图10和11)。

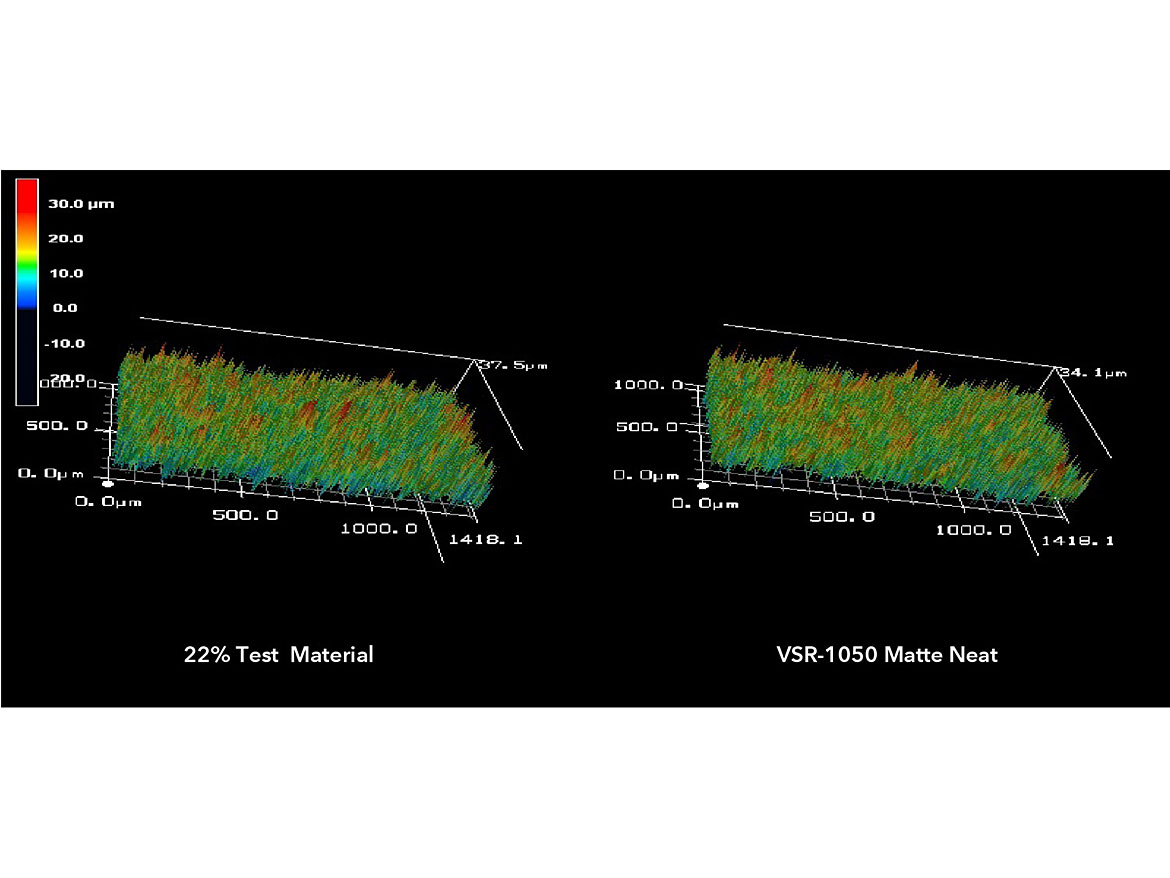

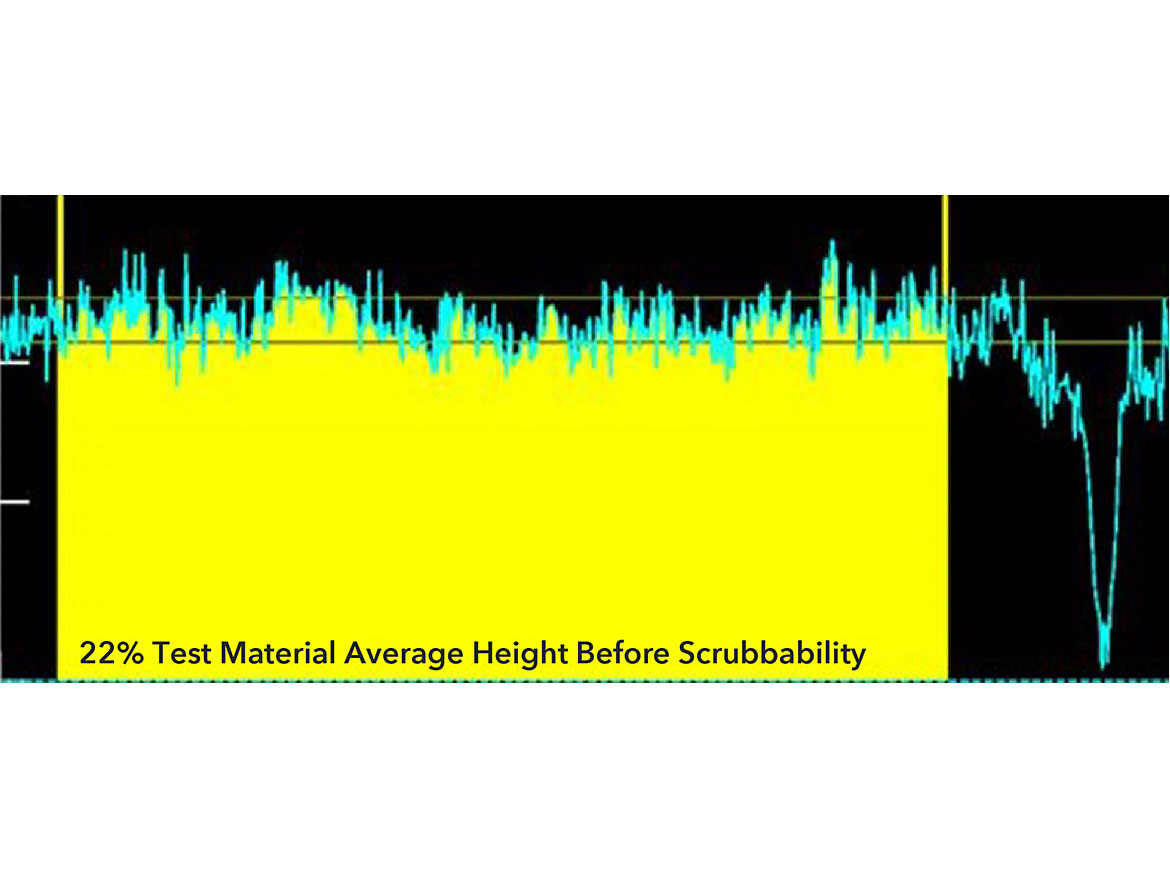

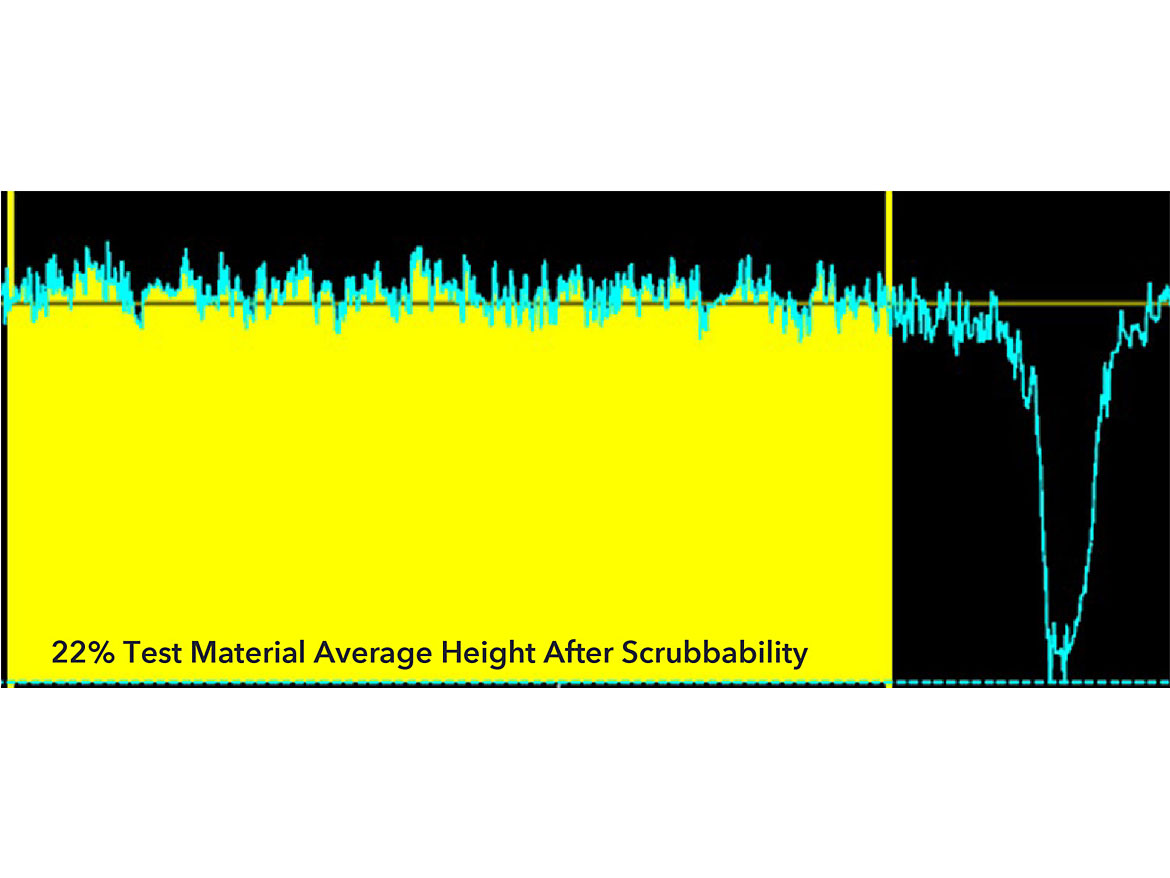

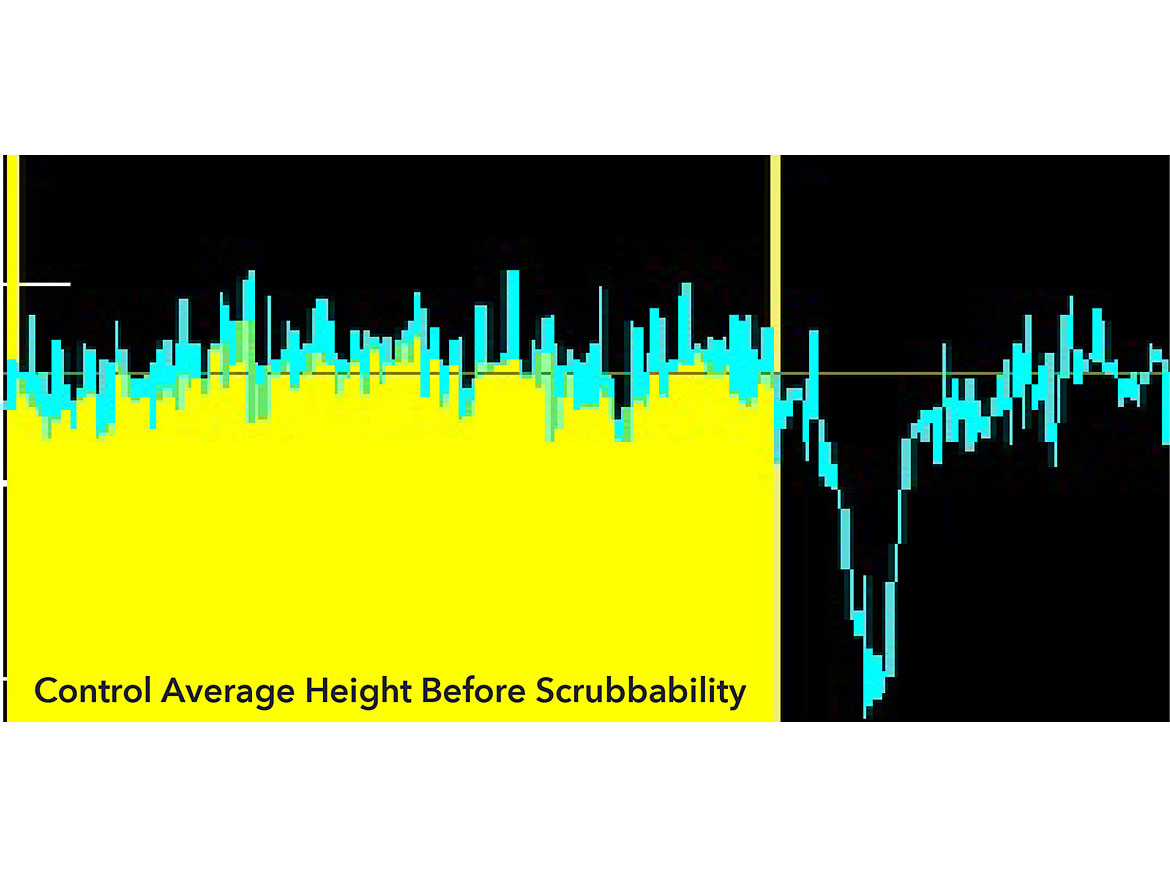

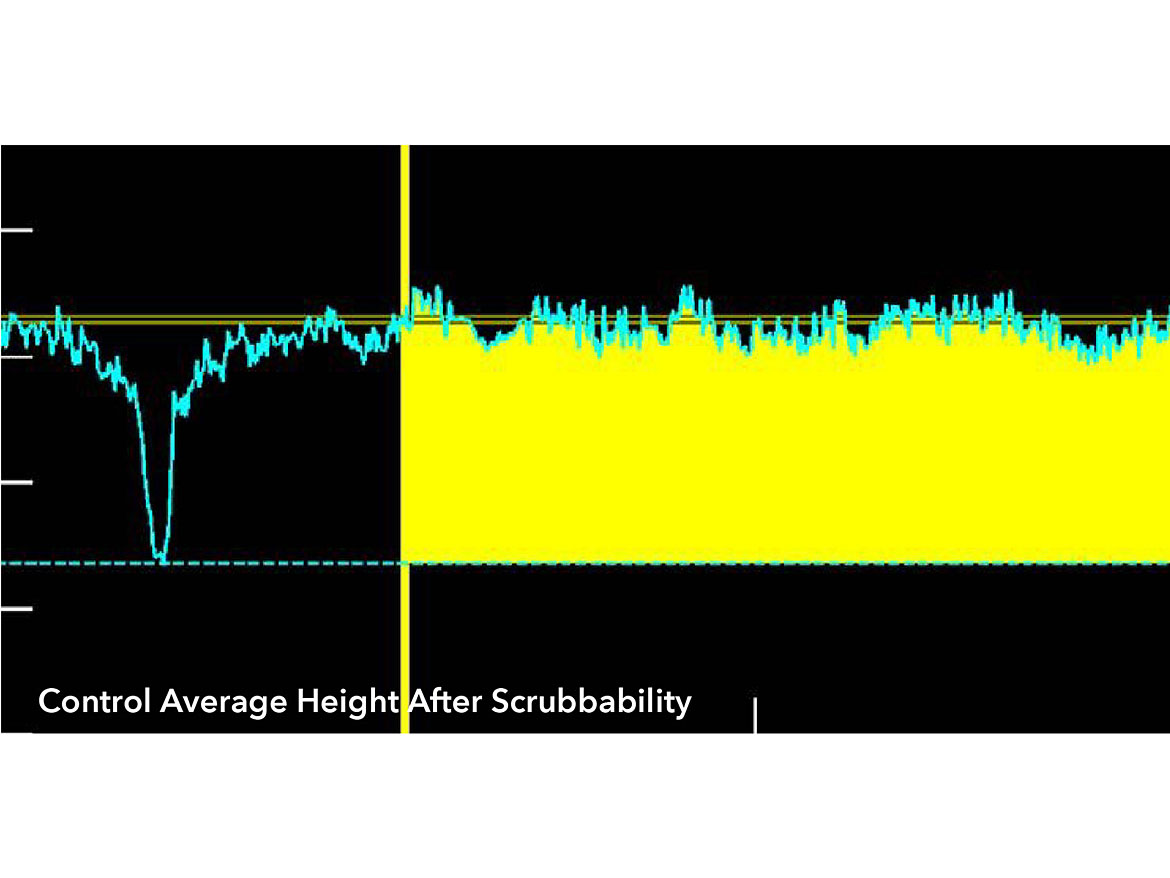

在观察涂层在去除污渍测试中的强大性能后,我们想了解为什么涂层具有优越的抗污性。有两种潜在的去除涂层污渍的机制。一是涂层可以作为牺牲层,在清洗时脱落。另一种是涂层具有释放特性,允许去除污渍,同时保持涂层完好无损。为了评估测试材料的耐污性机制,我们使用Keyence VK-X200激光显微镜研究了图表的表面,看看擦洗是否减少了涂层的厚度。

对照组和22%测试材料样品在10倍显微镜下使用VK分析仪软件进行分析,以评估应用于Leneta后每个涂层的表面形貌(图12)。

从图12可以看出,对照组和22%测试材料在初始评估时具有相似的地形(高度范围从峰到谷)。此图像和相关的测量仅表明涂层的表面特征,而不是涂层本身的厚度。为了充分了解材料是否被牺牲,需要测量涂层的真实厚度。

为了测量涂层的厚度,我们首先必须确定Leneta卡的上表面。这是通过识别涂层表面的针孔来实现的。这些针孔很可能是在拉下涂层的过程中夹带的气泡造成的。

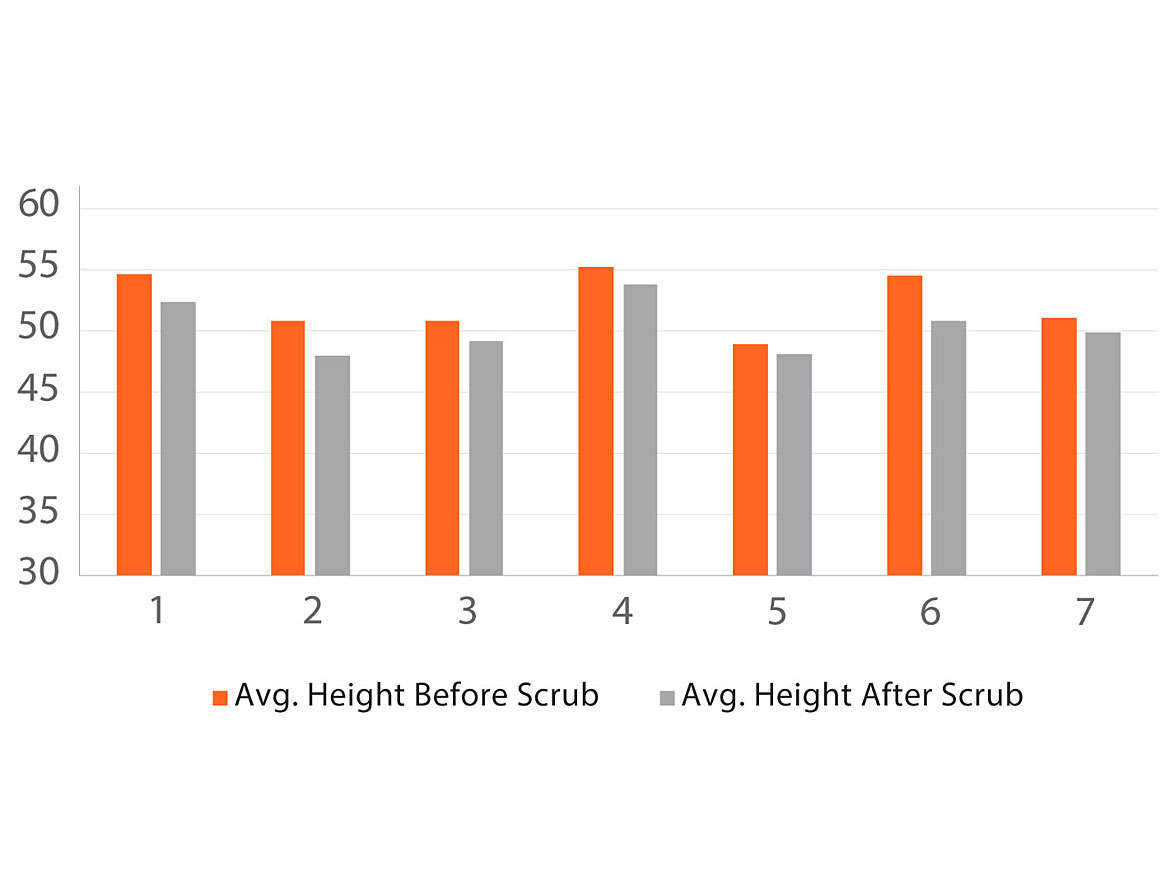

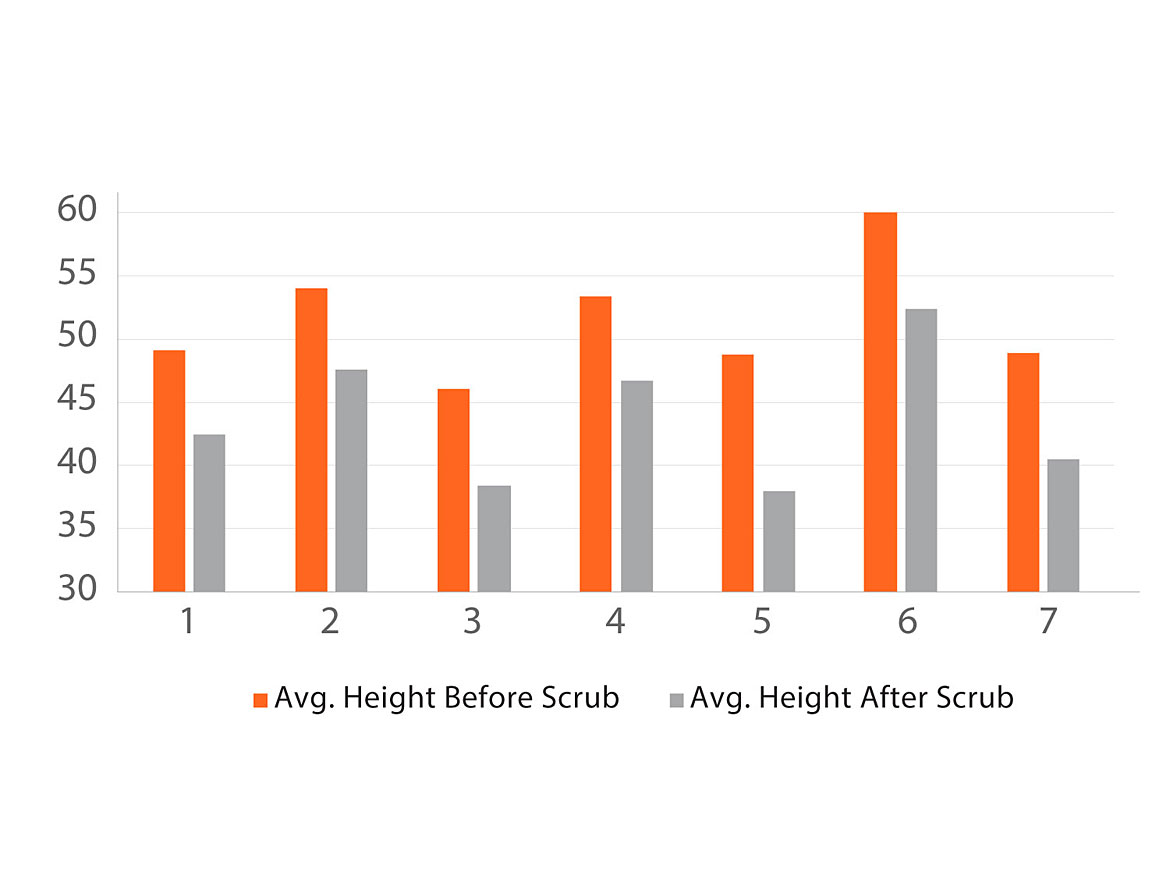

图13-16显示了该针孔在Keyence软件剖面评估中的出现情况。一旦确定了这个表面,我们就可以从Leneta的顶部表面测量到涂层峰值的平均高度。

我们对每种配方进行了7次评估。首先,确定初始涂层厚度(取从Leneta到平均峰高的距离)。然后,我们进行抗染色测试,并在同一区域重复测量(图13-16)。

图17和18显示了这些测量的摘要。在这些图中,很容易看出,控制组的涂层损失比22%测试材料的涂层损失要大得多,这可以从橙色和灰色柱状图的差异中看出。

我们发现,在每种条件下的样品中,22%测试材料的涂层厚度平均仅损失2微米,而对照组的涂层厚度损失为8微米。对数据的统计分析证实了这一差异的重要性,使我们确认22%测试材料的抗污性能不是通过在清洗过程中牺牲涂层来实现的。

结论

迈克尔曼开发的测试材料在污渍测试中比商用涂料和VSR1050 SPF对照剂的性能分别高出15%和22%(图9-11)。在15%和22%的添加水平下,它在抠图、耐擦洗性和耐光泽性方面也具有相同的性能(图1-4)。此外,22%的测试材料不会产生任何堵塞问题(图5),并且在润色后,不会对光泽度和颜色产生不利影响(图6和7)。

在测试后,测试材料似乎没有对涂层进行“牺牲”。微观评价表明,与对照组相比,测试材料在擦洗后从表面流失的材料较少(图13-18)。

至于加工和处理,测试材料是作为可泵送的液体交付的,因此在将其纳入涂料配方时减少或消除了粉尘控制的需要。该配方还不含VOC和APEO,使配方师在满足法规和客户需求的同时提供强大的性能。最后,由于测试材料提供了室内涂料所需的许多性能特性,它可以减少最终产品所需的原材料数量。