在过去的几年里,涂料行业对纳米技术,特别是纳米颗粒的采用率有了显著的提高。例子不胜枚举,包括使用纳米颗粒来提高乳胶漆颜料的遮盖力;增加对木渍的紫外线防护;增强水基乳液的交联性;吸收红外辐射控制热流;使导电;提高粘结剂强度;并提供屏障特性,举几个例子。也许纳米颗粒最成熟的应用之一是它们在增强涂层耐磨性方面的效用。用于此目的最常见的颗粒是氧化铝和二氧化硅,这两种材料都有优点和缺点。 Alumina is much harder than silica, and thereby it provides greater wear resistance at a similar usage level in a coating; however, the higher refractive index of alumina has traditionally restricted it to opaque applications or to systems where coating clarity is not critical.

折射率对涂层中粒子光散射的影响如式1所示,其中散射光强度(I年代)与粒子数(N)、粒子直径(d)以及涂层基体与粒子的折射率差(Δη)成正比。

我年代≈Nd6(Δη)2(1)

二氧化硅的折射率非常接近涂料配方中常用的树脂的折射率,因此颗粒对光散射的贡献非常小,允许这些颗粒用于清晰的系统而不会引起雾霾。在透明涂层系统中使用氧化铝颗粒时,为了减轻雾霾,需要降低颗粒的负载水平或颗粒的大小,或两者兼有,从公式1中可以看出,颗粒大小对散射函数的影响更大。

为了降低光散射的程度,从而扩大氧化铝颗粒在涂料中的应用潜力,Nanophase Technologies最近将几种由亚微米和纳米级氧化铝分散体组成的产品商业化,这些产品专为光泽度和清晰度都很关键的涂料配方而设计。2022世界杯八强水位分析这些分散氧化铝产品已发现在各种不同的工业领域和涂料配方的适用性。特别适合这种耐磨技术的一种应用是套印清漆(opv)。opv是涂在油墨和纸张基材上的非常薄、灵活的涂层,用于防止摩擦、划伤或磨损引起的降解。这些涂料必须保持高水平的清晰度,而且经常是高光泽。因为它们固化成非常薄的薄膜厚度,任何用于磨损保护的颗粒都必须尺寸小、分散良好、团聚稳定,以免影响OPV的表面光亮度。

纳米颗粒表面处理

也许在尝试将无机纳米颗粒纳入涂料配方时遇到的最大挑战与确保颗粒与树脂基质的兼容性有关,以便有足够的稳定性来抵抗团聚。由于其体积小,表面积大,表面活性位点多,纳米颗粒具有很强的团聚倾向,并最终从配方中絮凝。为了解决这个问题,配方中的颗粒稳定通常需要对颗粒进行表面处理。颗粒表面处理的设计是至关重要的,通常是根据特定的涂层应用定制的。为了有效,表面处理必须满足以下三个标准:

纳米颗粒分散浓缩液的稳定(产品保质期);

•纳米颗粒与涂料配方中使用的其他成分之间的兼容性;

•防止涂层固化过程中结块。

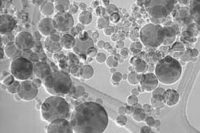

有效的表面处理将允许纳米颗粒在载体溶剂中以高浓度分散到其主要颗粒尺寸,同时仍保持低粘度。表面处理还必须稳定纳米颗粒,防止其重新团聚,以防止材料在产品容器中经过数月至数年的不可逆絮凝和重力沉降。这种分散稳定是通过基于电荷稳定或空间斥力或在某些情况下两者兼而有之的表面处理来实现的。图1显示了氧化铝纳米颗粒分散在水中的例子,以及有效的表面处理可以发挥的作用。图1中的每个小瓶都含有50wt %分散的40nm氧化铝颗粒在水中。小瓶A中的氧化铝颗粒被涂上了非离子立体稳定表面处理,导致分散度非常低,但抗颗粒沉降。B瓶中的氧化铝未经过表面处理,在分散过程中迅速絮凝。用与溶剂不相容的体系对C瓶中的氧化铝颗粒进行表面处理,形成高粘度糊状。设计合适的表面处理取决于纳米颗粒大小、表面积、孔隙度、组成、表面化学、zeta电位和溶剂性质等变量的知识。了解这些特性对分散体系总体负自由能的贡献通常是优化表面处理系统的关键。

纳米颗粒表面处理的第二个作用是在特定涂层配方中提供离散颗粒和无数不同成分之间的兼容性。这可能是一个巨大的挑战,因为树脂体系、表面活性剂、消泡剂、增稠剂、表面张力控制添加剂、pH稳定剂、颜料浓缩物等,都含有各种活性或相互作用的基团,可以干扰纳米颗粒分散,导致不稳定和颗粒絮凝。由于离子化和溶解度效应、酸碱反应以及粒子上的静电荷对离子强度和pH值的敏感性,在水基乳液中相容性可能特别困难。

纳米颗粒分散稳定也必须在涂层固化过程中保持活性。随着溶剂的蒸发,表面处理必须继续提供与树脂体系和任何凝聚溶剂的兼容性,以确保最终薄膜中颗粒的均匀分散。在这一阶段,任何颗粒团聚都会导致光散射增加,造成更高的雾霾,并可能破坏所期望的涂层均匀性。同样,由于前面提到的原因,水性涂料配方在这方面提出了最大的挑战。图2描述了表面处理的纳米颗粒从极性水相迁移到非极性有机树脂。纳米颗粒最初作为浓缩物分散在水中,并在配方的散装水相中下降。在水蒸发后,表面处理的颗粒必须在凝聚溶剂中保持良好的分散,并且当乳液液滴合并形成连续的薄膜时,颗粒也必须在树脂聚合物的低极性环境中兼容。如果表面处理按照设计进行,结果是一种纳米颗粒均匀分散在整个薄膜中的涂层,粒子-粒子相互作用最小。图3所示的扫描电镜图像描绘了涂层的截面,显示氧化铝纳米颗粒在薄膜中的位置为白色球体。氧化铝颗粒的平均粒径为40纳米,由于表面处理的化学性质与涂层配方的化学性质之间的相容性,颗粒在整个薄膜中保持均匀分布。

亚微米氧化铝分散产品

氧化铝的α晶相以其高莫氏硬度而闻名,因此,由于具有优异的耐磨性,大于1微米的颗粒长期以来一直用于木片层压板的基础涂层。然而,这些大颗粒不适合用于透明面漆,因为它们对光泽和清晰度有负面影响。Nanophase 2022世界杯八强水位分析Technologies开发了NanoArc®浓缩亚微米α氧化铝分散产品的生产线,设计用于增强耐磨性,即使是最薄的涂层,也不会对外观产生不利影响。通过定制的颗粒表面处理,这些分散体可用于水、有机溶剂和丙烯酸酯单体中,适用于广泛的涂料配方。性能所需的非常低的使用水平,再加上它们出色的树脂兼容性,允许它们用于透明涂料,其中必须保持薄膜的高光泽和清晰度。

NanoArc AL-1是一种分散性为45%的亚微米α氧化铝颗粒,专门用于水性涂料,包括OPV配方,以提高耐摩擦和耐刮擦性。AL-1中使用的氧化铝平均粒径为0.5 μ m,粒径分布紧密,没有超过2 μ m的颗粒。应用于AL-1的表面处理既提供了氧化铝分散精矿的沉降或絮凝稳定性,又与一系列水基OPV配方具有良好的相容性。

耐磨OPV涂料

将NanoArc AL-1添加到耐磨损水基OPV配方中,以评估其对耐磨性的影响。该配方要求加入40nm聚乙烯(PE)蜡乳液作为磨损和磨损添加剂,因此在涂层中分别进行了蜡添加剂和不添加蜡添加剂的测试。最初的测试是将含有OPV配方的氧化铝涂在10微米湿膜厚度的黑色Leneta卡上,使用拉丝棒,并在50°C下固化2分钟,以产生大约3微米厚的涂层。使用固定在倒数直线运动测试仪上的#0000级钢棉对涂层进行划伤,并在整个划伤周期中对涂层的质量进行视觉评定。没有瑕疵的涂层被赋予了10分的评级,随着涂层在钢棉的作用下降解,评级会降低。

图4描述了亚微米氧化铝添加剂和纳米蜡添加剂对所选OPV涂层抗划伤性能的影响。纯净的OPV配方(不含氧化铝颗粒或蜡添加剂)很容易被划伤,在60次循环内,涂层被损坏到耗尽,也就是说,在进一步的划伤循环中,没有可见的降解。在耐磨配方中单独使用的PE蜡添加剂在推荐的6% wt%的水平下确实提高了配方的整体抗划伤性,在100次循环后,涂层的额定值为3。亚微米氧化铝添加剂单独在4 wt%时的划痕保护效果与单独在6 wt%时的蜡添加剂类似。然而,当氧化铝和蜡在配方中以与单独测试相同的水平组合时,得到了有趣的结果。在这种情况下,OPV的抗划伤性能显著增强,即使在100次循环后,涂层上也几乎没有可见的表面损伤。亚微米氧化铝颗粒和纳米级蜡颗粒明显协同作用,提供了单独使用任何一种添加剂都无法达到的耐磨保护水平。

通过不同配比的添加剂,进一步探讨了亚微米氧化铝颗粒和纳米蜡颗粒对opv抗划伤性能的协同作用。图5列出了在含有不同氧化铝/蜡负载水平的涂层上应用100次钢棉循环后,耐磨OPV的磨损等级。如图所示,单纯增加氧化铝添加剂或蜡添加剂的加载水平并不能显著提高涂层的抗划伤性。但是,当氧化铝添加剂与PE蜡结合使用时,则耐磨性明显增强。事实上,只需1wt %的氧化铝和1.5% wt%的蜡,当组合使用时,优于任何水平的氧化铝或蜡添加剂。

在抗磨损OPV涂层上进行100次循环后的钢棉划痕测试结果的照片如图6所示。图中左侧的涂层只含有模型配方中推荐的PE蜡添加剂(6 wt%),如图所示,涂层从划痕循环中明显降解。图6右侧的涂层既含有亚微米氧化铝颗粒,又含有蜡添加剂;涂层没有观察到与磨损相关的损伤。

为了评估亚微米氧化铝颗粒与纳米蜡颗粒组合用于OPV涂料抗划伤的广度和范围,将这一概念扩展到不同配方和不同蜡类型。表1总结了这些结果。采用水基耐磨OPV配方,比较了聚丙烯蜡乳液与PE乳液的性能。与PE蜡一样,PP颗粒也是纳米大小,当单独用于涂层时,它们的抗划痕性能基本没有改善,磨损等级为1。与PE蜡相比,PP蜡的耐磨性较差,这并不令人惊讶。然而,当PP蜡与4 wt%氧化铝结合使用时,抗划痕性能显著提高,磨损等级为7。

还使用与前面讨论的耐磨配方(即AL-1和PE蜡乳液)相同的实验方案和添加剂对水基高光模型OPV配方进行了测试;这些结果汇总在表1中。与抗磨损OPV一样,在高光配方中,氧化铝颗粒和蜡颗粒单独使用时都不能提供显著的划伤保护水平(磨损等级分别为3和4),但在组合使用时提供了出色的保护(磨损等级= 8)。

对于高光OPV,还对两种配方进行了萨瑟兰摩擦测试:一种配方中含有模型配方中推荐的6%重量百分比的PE蜡,另一种配方中同时含有6%重量百分比的蜡和4%重量百分比的亚微米氧化铝颗粒(AL-1)。口服脊髓灰质炎疫苗配方的应用与180线网纹红柔版油墨橡皮c1纸板衬底和治愈60°C 1分钟。500年之后擦周期白色的铜版纸和4磅的体重,蜡涂层只包含显示显著的磨损和转让证券纸的红墨水(图7 B)。相比之下,包含氧化铝涂层/蜡组合显示很少磨损和更少的红墨水转移到债券纸(边)。

uv固化OPV涂料

除了水基OPV外,氧化铝/蜡协同抗划伤行为是否会扩展到其他类型的OPV涂料也很有兴趣。之前的工作仅在为木材和塑料基材设计的紫外线固化涂料中使用亚微米氧化铝添加剂,已经反复证明了这些颗粒对划痕和耐磨性的好处。在目前的工作中,选择了100%固体uv固化OPV模型配方,以及PE蜡作为TPGDA单体的预分散物。对于氧化铝源,开发了NanoArc AL-2产品,该产品包含与AL-1相同的氧化铝颗粒,但分散在丙烯酸酯单体TPGDA中,并具有表面处理包,可最大限度地兼容紫外线固化配方而不是水。AL-2中的氧化铝浓度高(45wt %),这使得涂料配方中单体的数量最小化。OPV涂层在20um下涂在黑色Leneta卡上,用UV灯固化,并使用3级钢棉评估其抗划伤性。

划痕试验研究的结果总结在表1中。正如在其他uv固化涂料中观察到的那样,配方中单独的亚微米氧化铝颗粒在提供抗划伤方面非常有效,将纯涂层的磨损等级从2提高到7,使用4 wt%的氧化铝。与水基opv一样,蜡颗粒本身对uv固化涂层的保护作用有限。然而,当蜡与氧化铝结合时,磨损保护的改善是显著的。只需3%的蜡和2%的氧化铝在涂层中,抗划伤性就超过了单独使用氧化铝或蜡添加剂所能达到的水平。事实上,只需在涂层中使用1.5 wt%的蜡,就可以将氧化铝含量降低到1 wt%,以达到与单独使用4 wt%氧化铝相同的刮伤保护水平。

结论

对于OPV涂料配方,亚微米级氧化铝颗粒与纳米级蜡颗粒的组合提供的磨损保护水平超过单独使用任何一种添加剂。在不同的OPV配方和不同的蜡成分中观察到这种行为。虽然驱动协同行为的机制仍在研究中,但将这种协同行为扩展到其他涂层系统的磨损增强将是未来工作的主题。n

作者要感谢BASF公司的Steven Ems提供的OPV模型配方和Sutherland摩擦试验数据。

举报辱骂性评论