电沉积(ED)已被证明是一种独特的应用技术,导致一些制造商在他们的油漆车间安装了ED线。这主要是由于这种技术的一个显著特征,即投掷力。这一特性允许涂层材料进入难加工产品的凹陷区域并烘烤成耐腐蚀层。这种应用方法的关键方面是其巨大的传输效率(接近95%)。通常情况下,初始漆层是通过阴极电沉积(CED)在汽车油漆车间。空气或高速旋转雾化器喷雾用于应用下一层。与ED相比,喷涂方式的应用传递效率要低得多。这意味着使用ED来应用下一层将比使用喷枪更经济有效。当然,在颜色修改方面也会有一些限制。在任何情况下,这种技术目前都可以购买。1

此外,表面形貌在制备超疏水表面时也很重要,因为微/纳米结构可以捕获空气,防止水滴在固体表面沉积时扩散。产生超疏水性的表面形态有方柱结构、凸结构、金字塔结构、倒梯形结构、再入结构、悬垂结构等。由于长链脂肪酸和硅烷的表面能较低,常被用作改性材料,它们能被吸收到基体表面。2

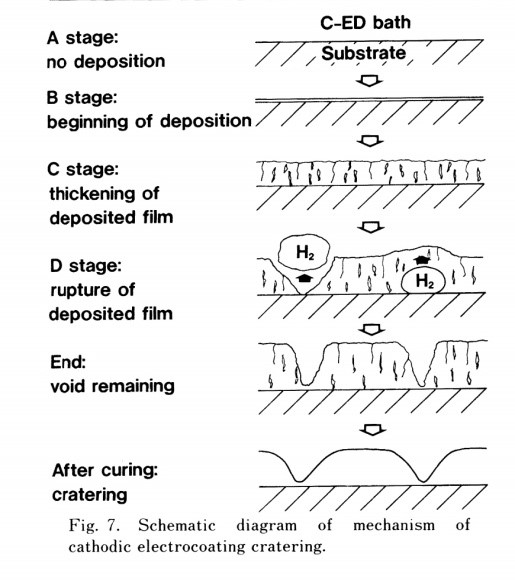

福尔曼和弗兰克报告说,电沉积过程中产生的氢气也会导致薄膜上形成空洞,而这些空洞在烘烤过程中没有被填满。这些未填满的空洞变成了弹坑。此外,如果油脂直接接触油漆或基材,也会发生类似的效果(图1)。3.

电沉积中形成坑的方式有很多种,包括:

- 电沉积电流(火花放电);

- 与浴槽接触的任何种类的油或油脂;

- 硅阀门、垫片;

- 洗浴温度,其他环境污染。

实验

钢板的标本

这些实验的重要性在于建立前处理的耐碱性,这是沉积过程中很重要的性能,但更重要的是,如果腐蚀开始,碱性腐蚀产物与前处理的汽车用镀锌钢板(GA)、镀锌钢板(GI)和富锌底漆钢板(ZM)接触。在电沉积涂层之前,测试板(0.8 x 70 x150 mm)用浸渍法进行磷酸盐处理。4

材料

使用的涂料是高粘度氨基改性环氧底漆,包括标准固化(180°C烘焙)和较低固化(-160°C烘焙)。基材包括来自美国和欧洲的电浸和热浸镀锌钢,以及冷轧钢。它们被涂上了各种磷酸锌预处理,主要是多阳离子型(锌-镍,锌-锰- nil),所有都接受了含铬的最后冲洗。工作主体使用标准的美国商业汽车电镀锌钢,在严格控制的条件下,用一系列商业磷酸锌预处理,并用Cr (Ill)最后漂洗。5

这些预处理:

- 常规磷酸锌(高锌,部分镍改性);

- 锌镍磷酸盐(锌含量较低,镍含量高于1);

- 锌镍磷酸盐(低锌,高Nil。预处理4 - Zn-Mn-Ni磷酸盐)。

阳离子电油漆

采用环氧基树脂和环氧聚酰胺基树脂作为阳离子电漆。两者都属于封闭异氰化物类。第一个来自汽车涂料线槽,而第二个是在实验室制造的。6

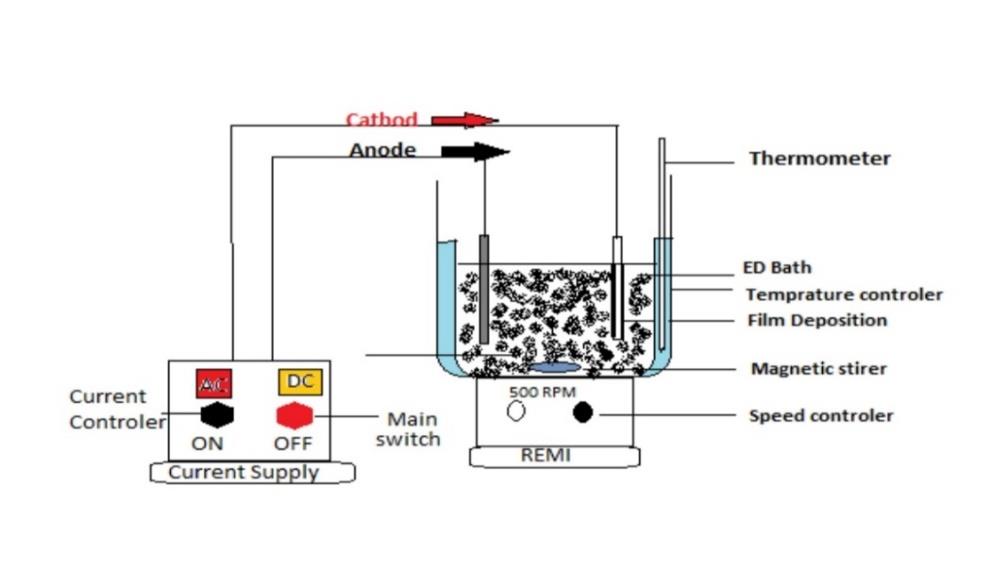

电极位置涂层的方法

本实验使用的电沉积设备如图2所示。在指定的温度下,涂料在沉积容器中搅拌。通过向测试面板的一侧提供指定电压,在容器中对其进行全面的电喷涂。一个sus304不锈钢面板作为阳极。阳极与阴极的面积比固定在2/1。阳极和阴极之间的标准距离为15厘米。在某些情况下,电沉积涂层的距离分别为5厘米、25厘米和50厘米。对于直流电源,采用了纹波百分比小于5%的整流器。所提供的电压在160伏和320伏之间变化。根据外加电压和阳极-阴极距离的不同,采用库仑静态法对涂层厚度进行了调整,其范围为20 ~ 25 μm。 The electrodeposition lasted anywhere from 2 to 5 minutes. After electro coating, the painted panel was rinsed by water.1

分析

用电磁示波器测量并记录了电沉积电流随时间的变化。在扫描电子显微镜(SEM)下观察沉积漆膜的表面形貌。在光学显微镜下,通过在热板上加热沉积的涂料,观察了烤漆过程中漆膜的软化和流动行为。用光栅式红外分光光度计(IR, JASCO IRA-2)和凝胶渗透色谱仪(GPC,水:ALC/GPC 244,柱:Shodex A803)对焙烧膜进行化学分析。

分析了弹坑和非弹坑两部分薄膜,并讨论了它们的成分差异。

一般情况下,电漆是分散在水中的,水中含有一定的有机溶剂。有机溶剂随老化而逐渐蒸发。用气相色谱仪测定其在水中的浓度。用直流四端法测量了被测薄板表面的电阻。还观察了表面的扫描电镜吸收电子束图像,从而估计了表面电导率的均匀性。7

结果

陨石坑形成的条件

电沉积涂层条件有影响(施加电压,阳极-阴极距离和镀液温度)

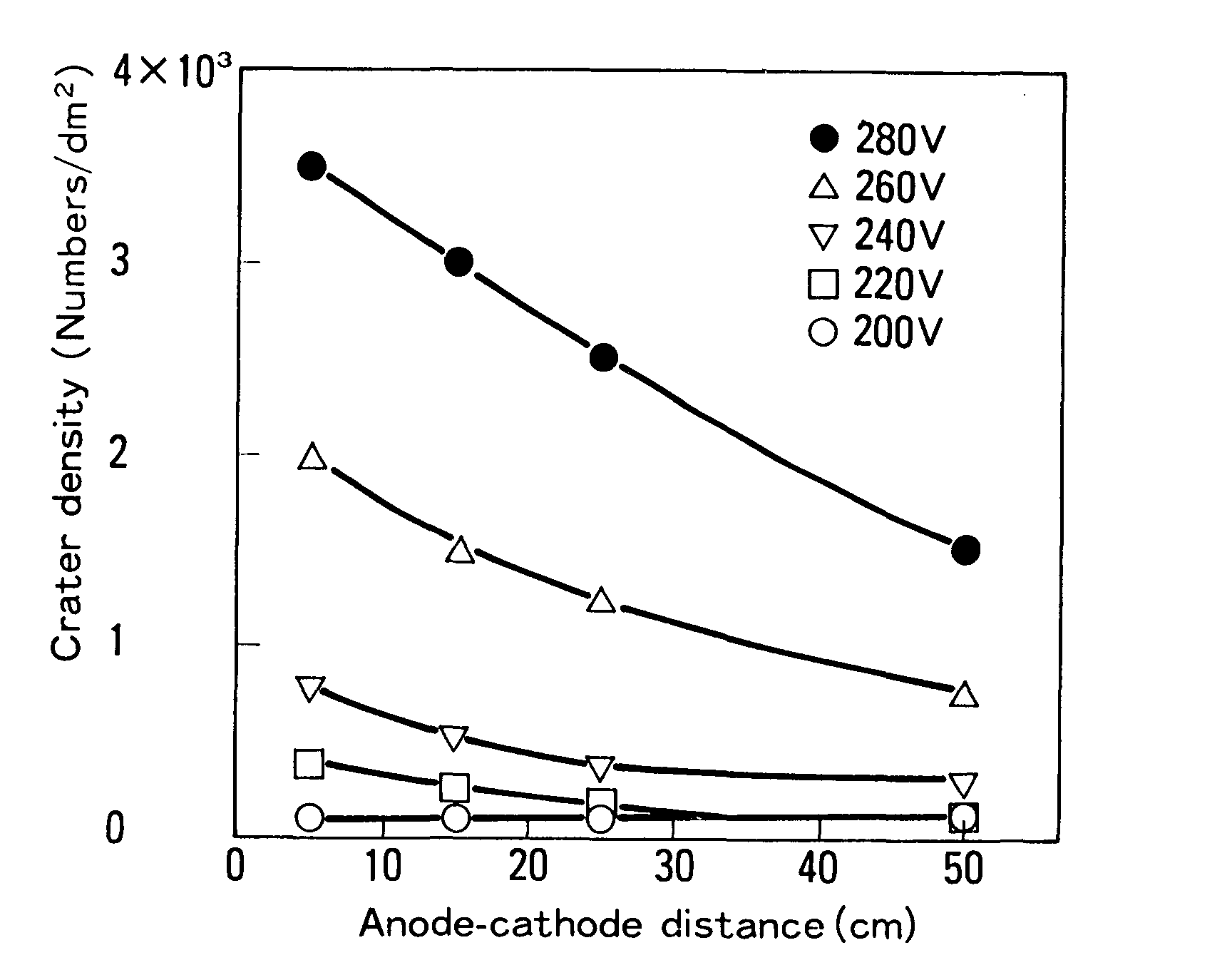

在恒定的镀液温度下,在不同的电压和阳极-阴极距离下,在GA上电沉积了一种汽车涂料厂生产的阳离子涂料。还测量了表面弹坑的密度。高电压和短的阳极-阴极距离导致了高的坑密度,如图3所示。浴液导电性在1200到1400 pd/cm之间变化。由于电导率低,红外降相当高。因此,可以认为阳极-阴极距离对弹坑密度的影响与施加电压相同。6

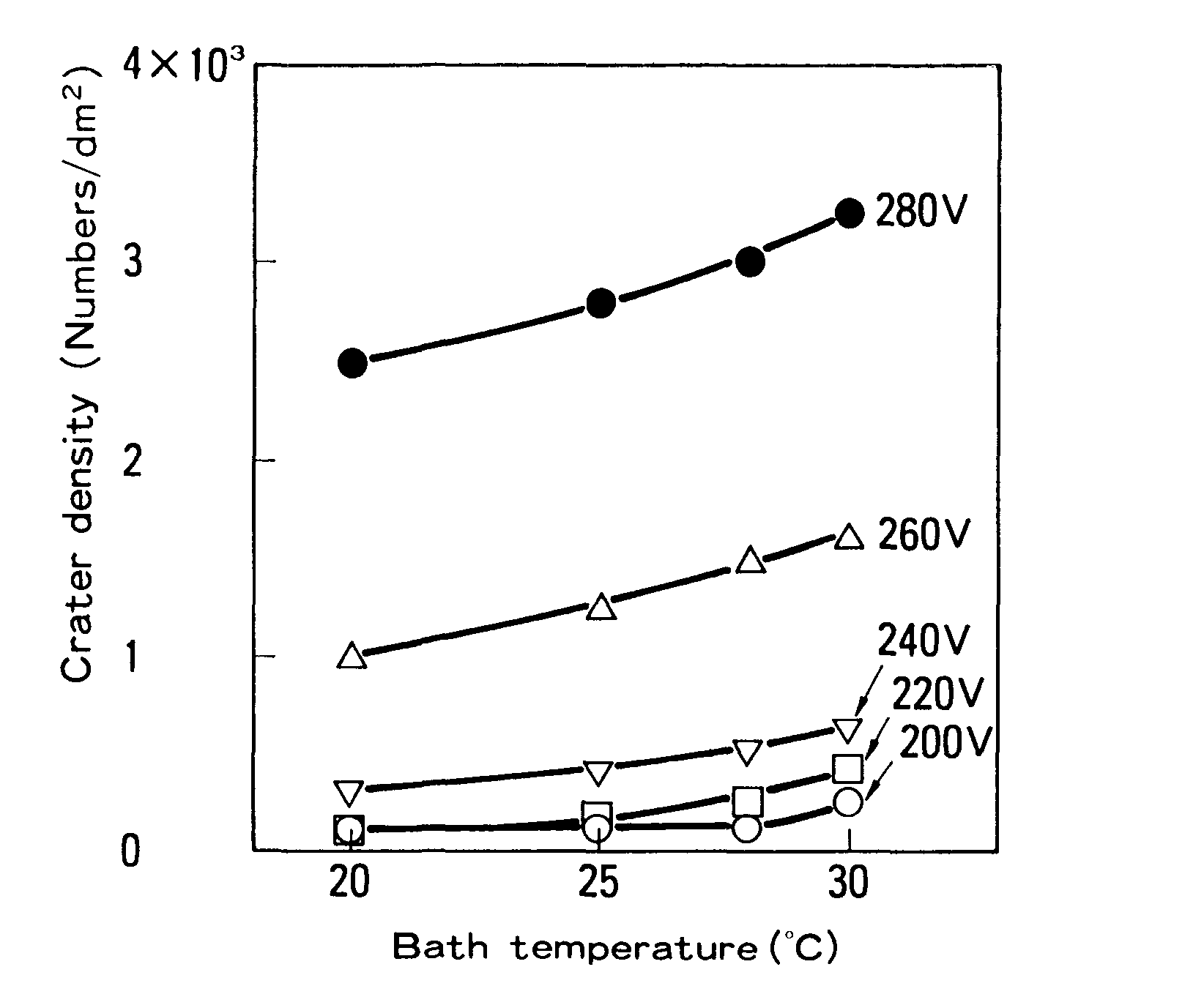

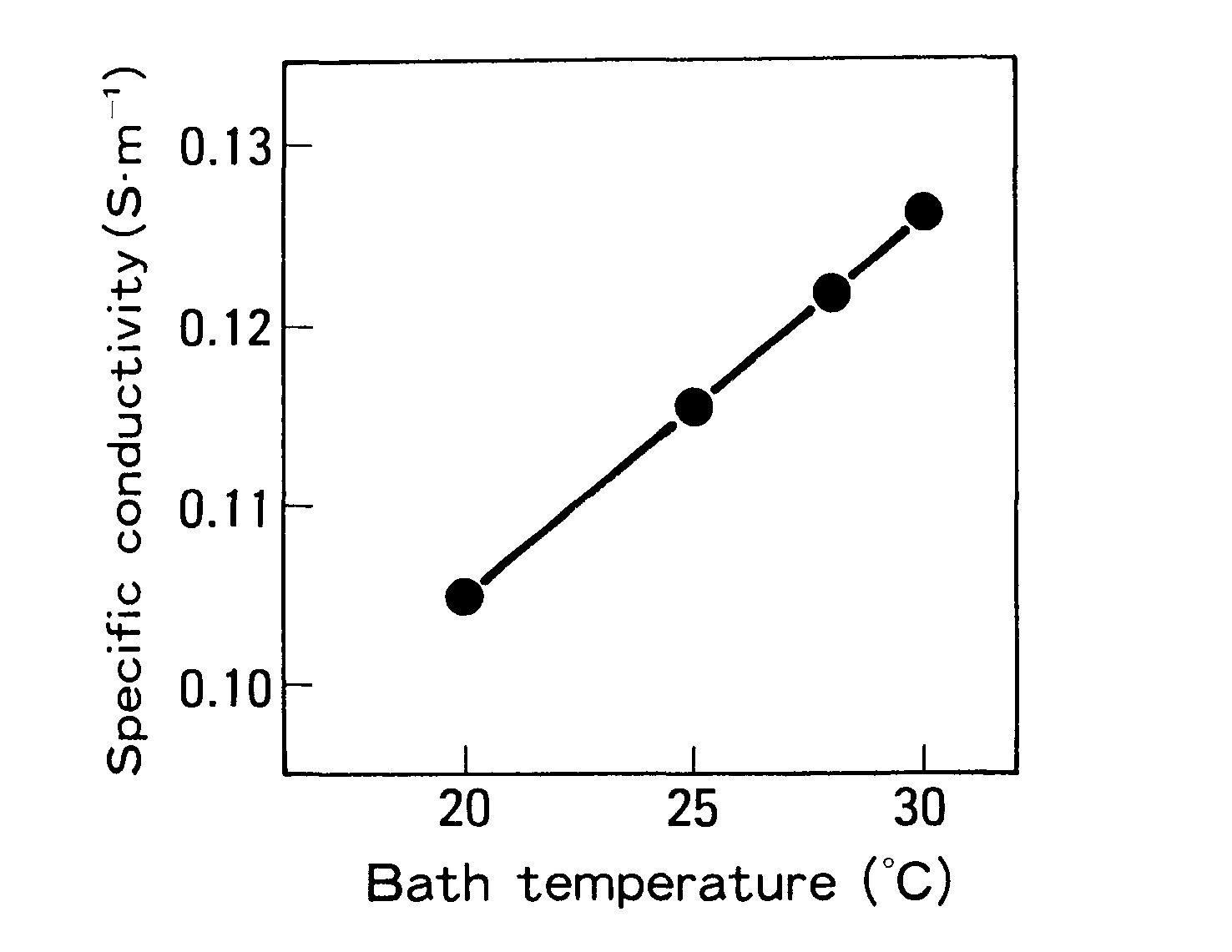

在相同的阳极-阴极间距的GA上,在不同的电压和镀液温度下进行了电沉积涂层。如图4所示,坑形成所需的电压随着槽温度的升高而降低。浴槽电导率与温度的关系,如图4所示,解释了这一点。

为了总结研究结果,下面的图5和图6显示了有效减少电沉积涂层中的弹坑的措施。6

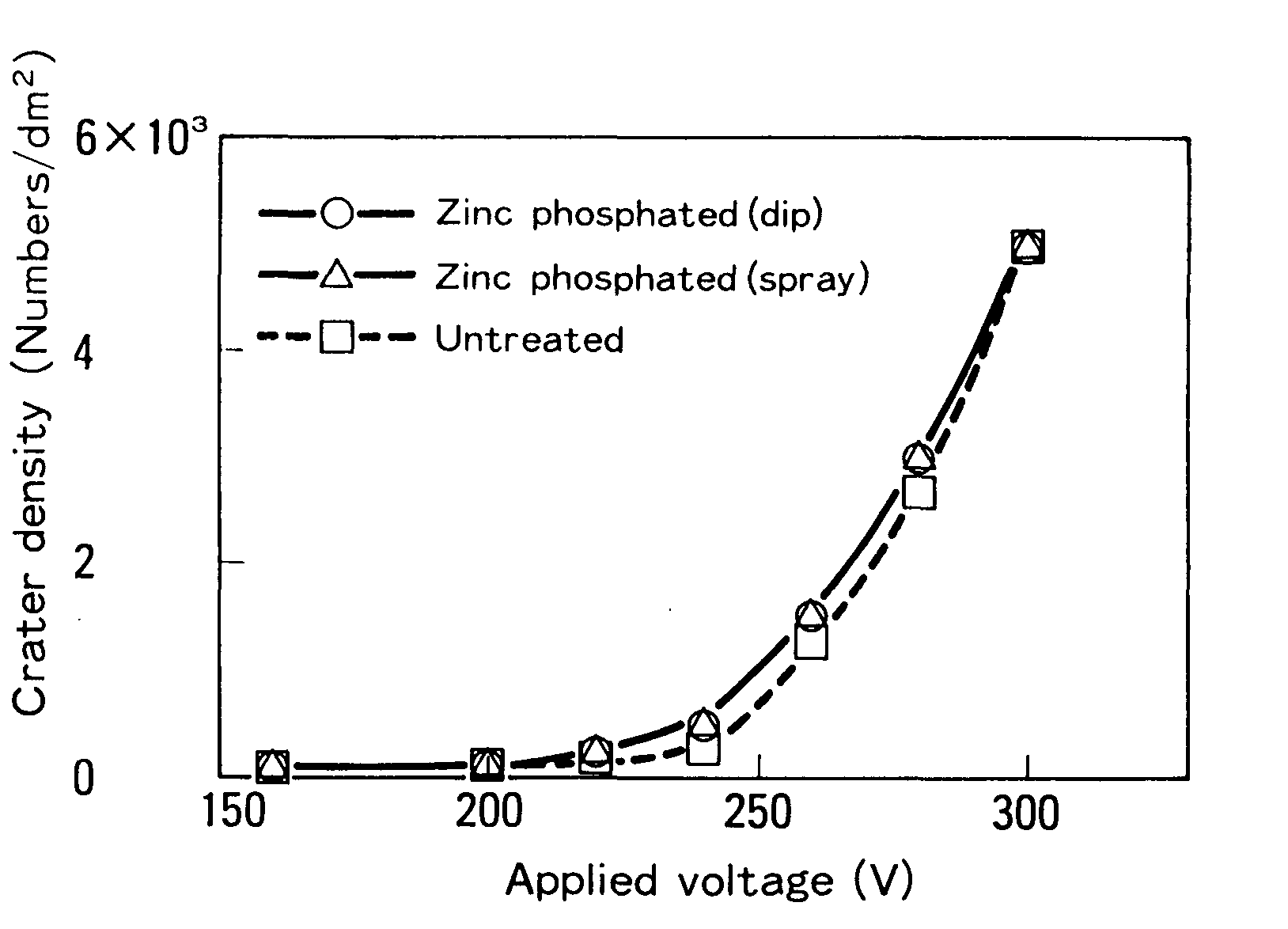

磷酸锌预处理

在沉积过程中,预处理崩解发生,尽管对性能的具体影响尚不清楚。另一个相互作用,销孔/破裂,对美观和耐腐蚀性有负面影响,考虑到缺陷是孔或底漆上的薄补丁,这是可以理解的。治疗前崩解的后果应较轻。溶解对耐蚀性的影响将在本文后面讨论,尽管这方面还需要进一步的研究。另一方面,未发表的现场和试验场的研究结果表明,具有低和中等溶解倾向的涂层之间没有明显的腐蚀差异。尽管它的一个组分(前处理)发生了一些破坏,另一个组分可能也有少量溶解,但看起来整个系统运行良好(镀锌钢)。为了使ED底漆通过预处理锚定到下面的基底上,需要溶解。阳极处理还导致磷酸锌的孔隙率显著增加。孔隙度应该随着阴极沉积而上升,尽管这还不清楚,我们还没有测量到任何变化。ED涂层中的可溶性铅对磷酸锌的改变是ED浴和预处理之间的一种非常有益的相互作用。 Pb ions are integrated into the phosphate crystal during the deposition process. It's possible that Pb(P04)和Ze Fe Pb (PO,)产生。磷酸层变得更耐碱,限制腐蚀的扩散,减少它造成的损害。5

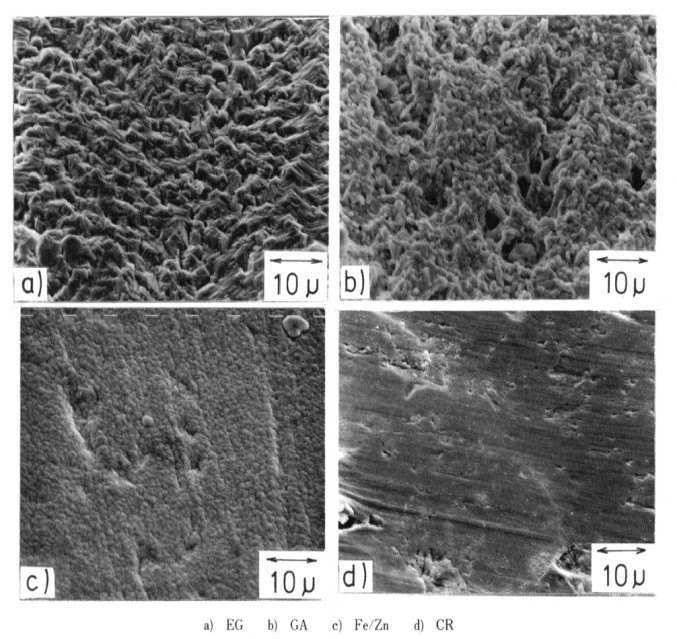

弹坑密度与钢板和涂料的关系

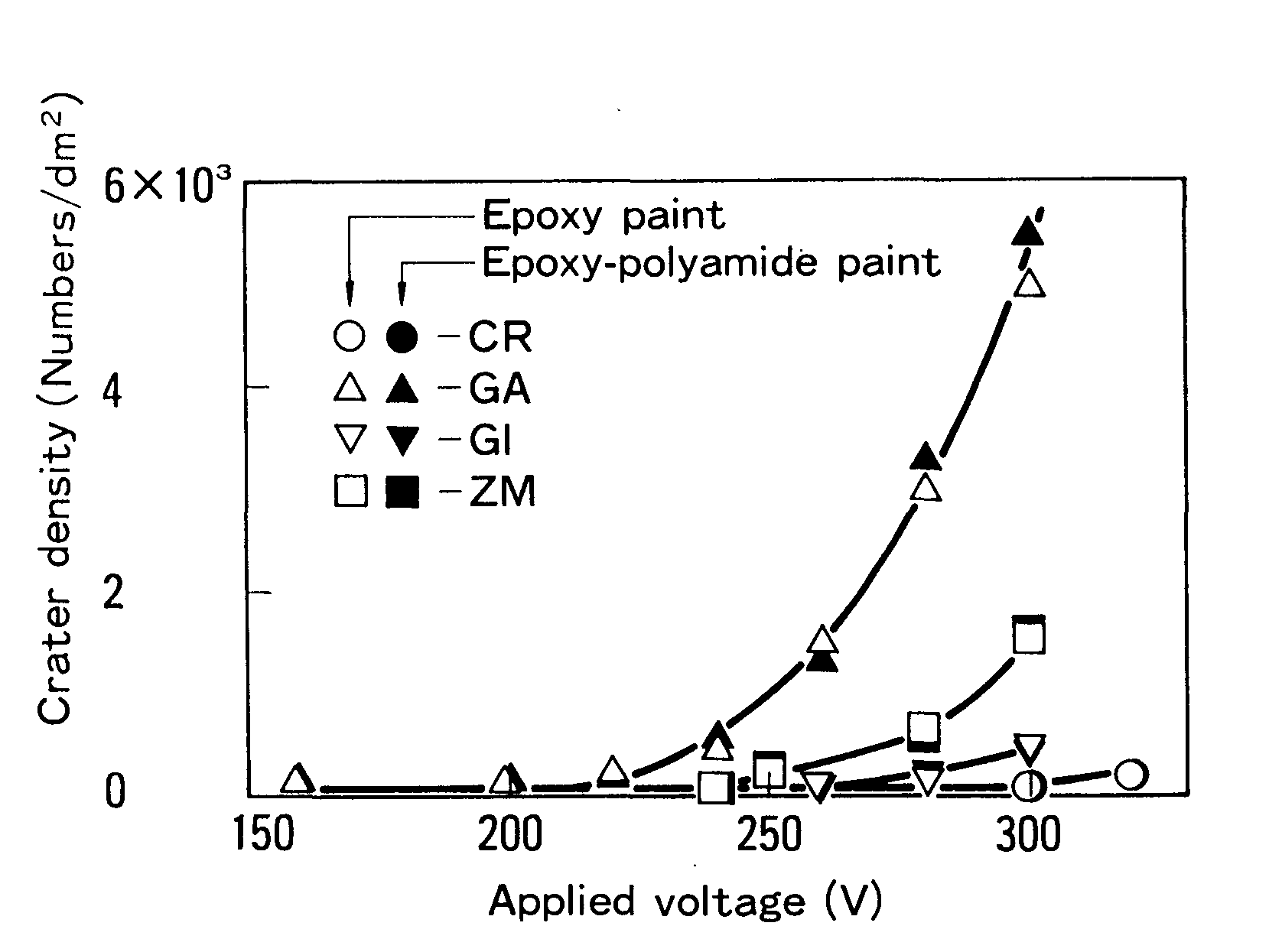

图7描述了撞击坑密度和撞击坑开始时的电压之间的联系。坑的密度因所用钢板的类型而异。另一方面,基于环氧聚酰胺的涂料也有类似的穿孔倾向。当施加低电压时,任何类型的钢板上都没有弹坑。弹坑从GA (220v)开始,然后移动到ZM (250v),最后在电压升高(280v)时转移到GI。只有当CR受到电压大于300v时才出现弹坑。8

油漆老化的影响(有机溶剂的行为)

在阳离子电漆中加入各种有机溶剂,以改变树脂的分散性和涂膜能力。

表1显示了用于汽车涂料配方的涂料的溶剂含量。乙二醇单醚(纤维素溶液)、carbitols和酮是主要的溶剂。MIBK用于调节树脂合成和涂料制备过程中的粘度。在漆浴形成后,它会逐渐蒸发。考察了涂料溶剂含量对凹坑形成的影响。原漆在实验室中被用来制造一种阳离子电漆。然后在一个打开的罐子中在室温下成熟。

溶剂 |

内容(%)卷 |

1.杂项 |

0.39 |

2.乙基纤维素溶剂 |

3.12 |

3.丁基甲基纤维素 |

2.16 |

4.卡必醇 |

1.01 |

5.MIBK |

0.08 |

表1ǀ阳离子电漆的溶剂含量。

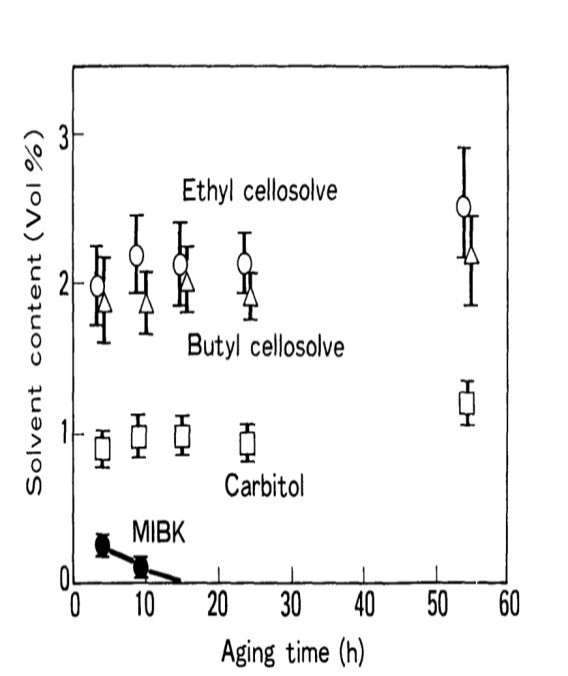

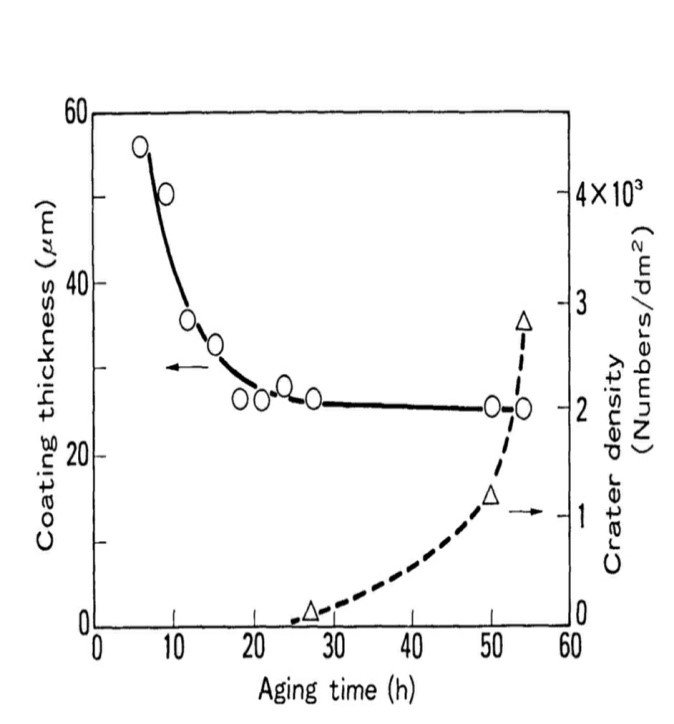

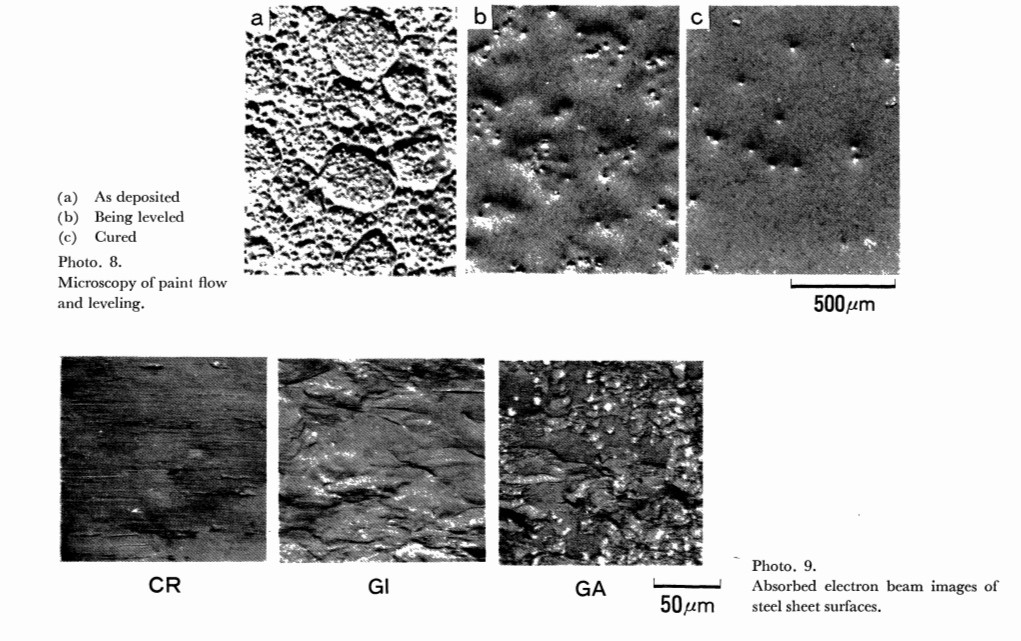

在老化过程中,按预定的时间间隔电镀膜GA,用气相色谱仪测定溶剂含量的变化。图8和图9描述了结果。随着时效时间的增加,涂层厚度和弹坑行为发生变化。在浴准备后不久,油漆层沉积到超过允许值(25 pm)的厚度,而不会造成坑。随着时间的推移,陨石坑开始出现。20 ~ 25小时后,涂料厚度降至目标值25麦克。如图9所示,MIBK水平随着年龄的增长而下降,24小时后几乎检测不到。当MIBK蒸发后,涂层厚度达到预定值,并发生弹坑。因此,MIBK最有可能是由于陨石坑造成的。1

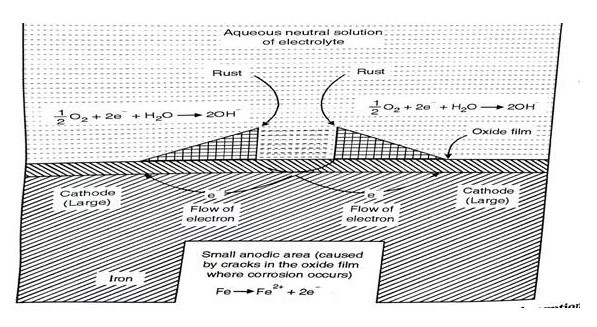

析氢机理与氧吸收机理

阳极和阴极区域的形成,电流通过导电溶液会引起腐蚀。阳极反应包括作为等效金属离子的金属击穿和自由电子的释放。阳极反应消耗带有M Mn+ + ne-的电子(氧化),阴极反应消耗带有M Mn+ + ne-的电子(氧化)。

根据腐蚀环境的性质,(1)可能发生析氢或(2)可能发生吸氧。当两种不同的金属与一种共同的导电液体(介质)接触时,氧化电位较大的金属起阳极的作用,就会发生腐蚀。阴极是第二种具有较低氧化电位的金属,它是受保护的金属(即阳极被腐蚀而阴极被保护)。电池腐蚀是它的另一个名字。这种电化学腐蚀表现为两种方式:(1)氢的演化;(2)吸收氧气。

进化的氢

H2发生在酸性环境中:

阳极Fe→Fe2+ + 2e-(氧化/腐蚀)

在阴极2H+ + + 2e-→H2

总反应:Fe +2H+→Fe

说明:(1)作为阳极的铁槽发生腐蚀,铁原子从槽中以Fe++离子的形式进入酸性溶液中,如上反应所示。由于没有任何东西,但失去铁原子作为铁离子,即腐蚀。(2)自由电子在阴极积聚。酸性溶液中的氢离子吸收了这些电子,形成H2气体如上面的反应所示。也请参见图10。Ed浴H2气体在阴极附近以气泡的形式释放出来。当薄膜沉积时,它会使薄膜破裂,形成弹坑。因此,析氢型腐蚀只是金属离子从酸性溶液中置换H+。H以上的金属2在电化学系列中溶解在酸性溶液中,同时生成氢。在析氢型腐蚀中,阳极面积大(像金属槽),阴极面积小。2

吸收的氧气

如果电解质是中性的或在碱性水溶液中,腐蚀会因吸收O而发生2-铁在含有溶解氧的水中生锈是通过氧吸收机制发生的。在阳极区,铁会因氧化而溶解。图11显示了铁的表面通常被一层氧化铁薄膜所覆盖。但是,如果这种氧化铁膜出现一些裂纹,当金属(铁)充当阴极时,阳极区域就会在表面产生。这里的阳极区域是小的表面,而金属表面的其余部分形成大的阴极。在阳极,Fe→Fe2+→2e-.[9]

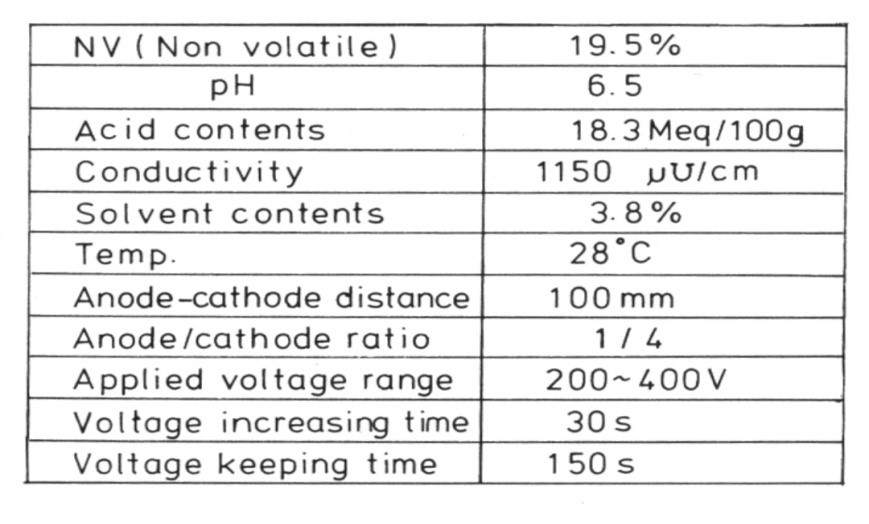

电沉积涂层条件及耐漆环性能的评价

所用的压力表是横河Hokushin 2011-40,电流计是横河Hokushin 2011。所有病例的准确性均为0-5%。我们用的是横河北谷3056的笔型。8

化学 作文 |

锌2 + |

800 ppm |

倪2 + |

800 ppm |

|

锰2 + |

600 ppm |

|

F- |

500 ppm |

|

临时 |

43°C |

|

时间 |

120秒 |

|

表2ǀ锌磷化的条件。

激发需求

(1)传动启动:恒速升压,30秒达到规定电压。

增加:

(2)恒压电沉积:升压后,用规定电压150秒电沉积涂层

电沉积完成后,在1800℃× 20分钟的条件下,用水冲洗镀膜表面。

(3)干燥:观察涂膜表面,没有出现弹坑。计算项目的数量,并将它们转换为相当于dm2底部的数字。6

结果和考虑

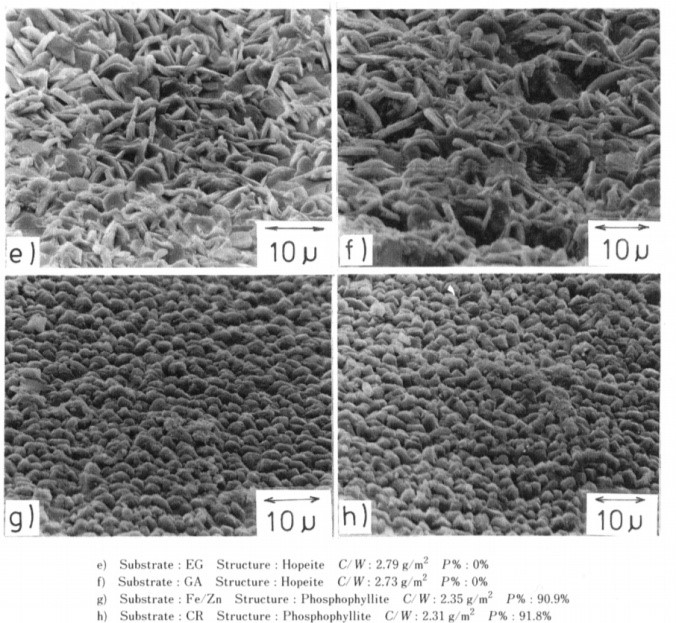

所用钢板的表面状况,和钢板的表面状况。以上,Table.3。在上述条件下形成的磷酸盐皮膜的SEM拷贝,分别如图12和图13所示。图12所示的锌盐皮晶体是Fe / Zn和图13在CR上磷化。= Zn2Fe (PO4) 2.4H20

并且,Hopite关于EG和GA} 1 [II]: Zn: 3 (PO4) 2的结论归为4H20。这里,C/W是单位面积。皮膜的晶体偏差量为1,P(%)为晶体的x射线。由等式(1)表达的phosphophy1,从DLL数据来看,这是Light的晶体形成率。10

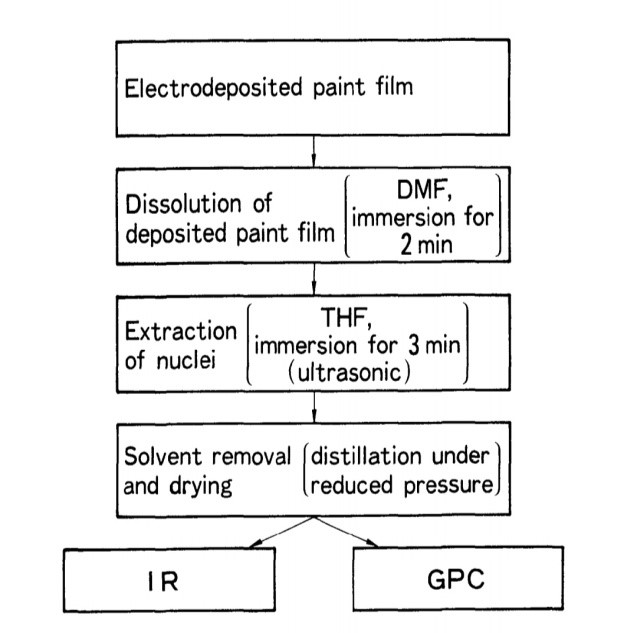

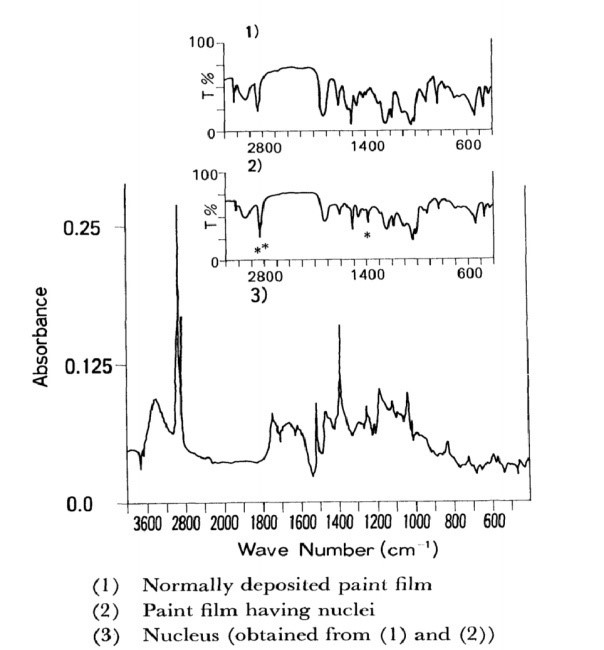

红外光谱分析(IR)

通过如图14所示的方法,从油漆中分离出核,并使用IR和GPC进行检测。图15为核在GA上的红外光谱。原子核具有波数为1388 cm的吸收带-1这在最初的油漆液或通常沉积的油漆的红外光谱中都不存在。它在脂肪族CH2=和CH3延伸处表现出一个强带(2960、2920和2848 cm-’)。1

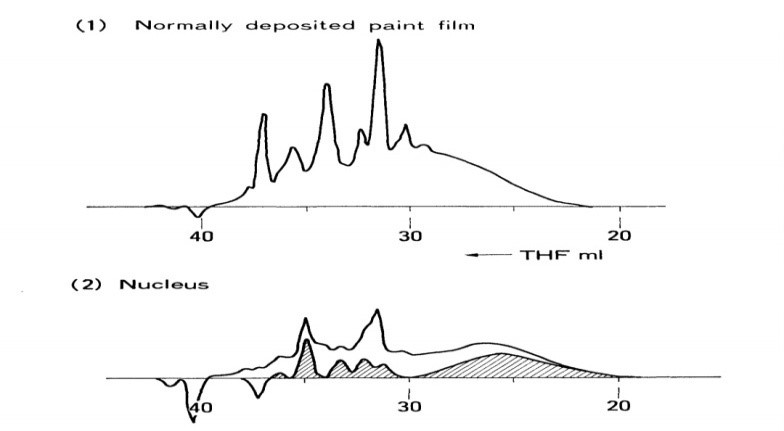

凝胶渗透色谱法(GPC)

根据GPC测试,原子核的分子量比通常沉积的层要高。图16的孵化部分对应于分子量的上升。用双酚a (DGEBA)环氧树脂的双缩水甘油醚校准曲线,确定环氧树脂的增加量在3000左右。一般油漆的分子量估计在900以上。1

油漆在烘烤过程中的行为

对沉积在GA和CR上的涂料,在烘烤过程中出现了软化和流动过程。当温度达到60°C时,油漆开始变软并流动,表明整平过程已经开始。GA上的核周围的水平并不像它应该的那样平滑。小的核逐渐被油漆覆盖,但大的核一直暴露在外面,直到固化反应完成。他们阻挡了该地区的油漆流动。结果产生了陨石坑。GA表面的漆膜在烘烤过程中会发生变化。另一方面,在CR上,水平是快速完成的,没有环形山。还发现,当漆膜熔合时,H2薄膜中所含的气体逸出,没有形成陨石坑。1

电阻

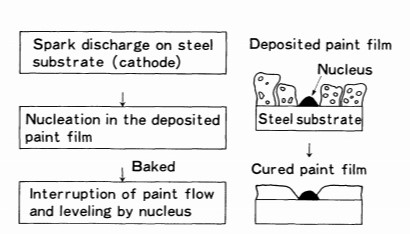

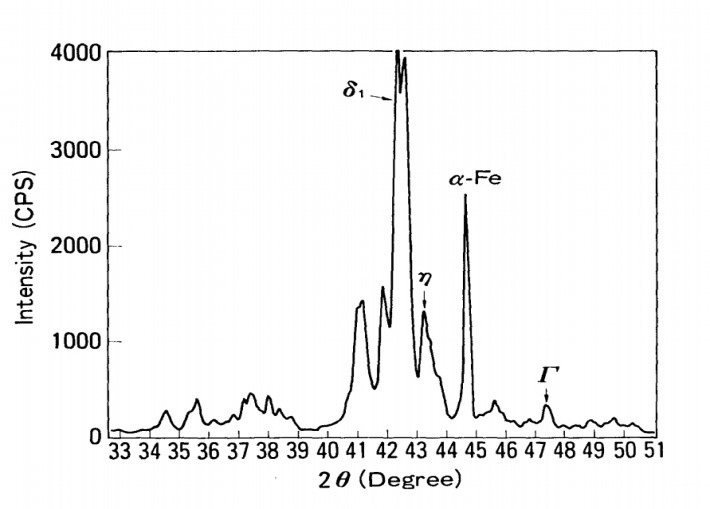

采用直流四端法对GA、GI、CR、ZM表面电阻进行测试。表4显示了结果。ZM具有有机膜,电阻最大。电阻依次为GA、CR、GI减小。GA、CR和GI的表面可见于图17中吸收的电子束图像。GA中吸收的电子束在许多白处较强。不均匀的电性能是其结果。在GI和CR中不可见非均匀吸收。根据图18所示的x射线衍射研究,GA中含有锌-铁合金涂层。锌-铁层由三相组成:1、vj和p。采用电镀的方法制备了这些锌-铁合金相,并采用相同的方法测量了其电阻。测量时使用直径为3毫米的柱状电极。 Under a 10 kg electrode force, the following values were obtained: 1 layer: 0.43 mfl, P layer: 0.53 mfl, and r layer: 0.08 mS2. The non-uniform surface conductivity appears to be caused by the non-uniform composition of the Zn-Fe layer.7

钢板类型 |

胃肠道 |

CR |

遗传算法 |

ZM评选 |

|

电极的力量 Dia。3毫米 |

10公斤 |

0.033 |

0.224 |

0.224 |

7.18 |

20公斤 |

0.024 |

0.077 |

0.200 |

4.72 |

|

表4ǀ钢表面电阻。

讨论

成坑的过程

从实验结果可以总结出阴极电沉积涂层的出坑过程如下:

(1) H2电解开始后不久就会发生气体产生和油漆沉积,多孔的漆膜和气体层被应用到钢板阴极上。在高压下电沉积时,钢表面局部发生火花放电。

(2)放电点附近沉积的油漆由于火花放电而发生热反应。部分油漆转变成核,其性质与一般沉积的薄膜不同。

(3)在烘烤的流动过程中,这些核不易融合到漆层中。大的核阻碍了油漆的流动,导致了弹坑的形成。这个过程如图19所示。1

防止坑洞的措施

如果抑制电沉积过程中的火花放电,就可以避免产生弹坑。在这方面,以下措施是有效的。

1)。使表面电导率均匀,防止局部电流集中。控制镀锌和退火过程有助于提高GA合金层的均匀性。允许具有良好导电性的r相一致地分布在涂层的顶层或在表面均匀地覆盖Fe、Zn或其他金属涂层也是有效的。5

2)释放生成的H2通过调节涂料的表面张力,加强容器内的搅拌和振动待涂钢板,阴极表面的气体很容易从阴极表面流出。10

3)降低施加电压。

4)制备一种确保沉积漆膜电阻低的阳离子电漆。含有大量低沸点溶剂的电漆不会产生坑洞。这是因为沉积的漆膜阻力低。一种能够产生低阻力的厚沉积膜的涂料将非常有效地防止产生弹坑。1

结论

研究了阴极电沉积涂层中的弹坑现象,得到了以下结果:

- 当阴极的火花放电导致部分油漆发生温度变化时,就会产生坑洞。形成核,防止涂漆层变平。

- GA和ZM上的弹坑比GI和CR上的更常见,GA表面电导率不均匀,弹坑密度高。

- 形成坑的过程是在电沉积涂层过程中。氢在被分析的镀膜中局部剧烈地产生,被气体破坏而形成空洞状缺陷。

即使在热固性过程中,热流也掩盖了上述缺陷。它变成了一个陨石坑而不会消失。

- 在喷涂电沉积涂层时,通过对模拟汽车线路的斜坡通电,没有发生火花放电,因此火花放电导致一眨眼的弹坑。它被认为仅限于电力的情况。

- 在电沉积过程中,Zn-Mn-Ni磷酸盐的预处理效果较好

- 传统的磷酸盐(通常有一些镍改性)。这种较大的阻力是由于锌-锰-镍磷酸盐较低的碱溶解度。

- 为防止电沉积过程中产生火花,请注意以下事项:

- 使钢板表面导电性一致。

- 制备一种阳离子电涂料,其结果是低电阻沉积涂料。

- 施加的电压降低。

- 这使得生产的H2气体从阴极表面逸出。

参考文献

1电沉积钢板镀锌的凹坑*阳离子涂料由KITAYAMA Minoru,** AZAMI Tadao,** Nobutaka MI URA ***和OGASAWARA **,(1984) 742-750。

2 t .日本久保田公司m .山下式カチオン電着塗装におけるクレータリング発生機構,鉄と鋼。77(1991) 1087 - 1094。

340万mmmmmmvm, 2018年。

4陈绍辉,高苏木,蒲德培,微量杂质对高温下Cr-Mo-V钢延展性的影响,金属学报。反式。A. 14(1983) 571-580。https://doi.org/10.1007/BF02643774。

5 C.K. Schoff,电沉积过程对预处理的影响,SAE技术。(1991)。https://doi.org/10.4271/912297。

6 R.G. Hart, H.E. Townsend,阴极电泳底漆的坑道机理,SAE技术。(1983)。https://doi.org/10.4271/831818。

7 L.吉特曼,済無没有头衔没有头衔没有头衔,爸爸。"。代为。一个媒体嘘。医生。(2014)。

8佐藤,(1986)88-93。

9李国强,李国强,气体中的电现象,中国化工大学学报(自然科学版)物理学报35(1967)363-363。https://doi.org/10.1119/1.1974097。

10강용묵,리튬이차전지용음극소재개발无标题,(n.d.)。