据估计,全球腐蚀成本每年超过2.2万亿美元,占世界GDP的3%以上。1由于这个沉默的杀手,这个数字无疑在逐年增长。我们没有赢得与锈病的战争!许多成熟的涂料技术在抗腐蚀方面的功效2022世界杯八强水位分析往往是足够的,但由于它们对健康或环境产生有害影响,立法已采取行动将它们从工作场所或环境中清除。这在去除含铅涂料时可见一斑2通过铬酸盐,3.我们还看到了从油漆和涂料中去除锌粉和所有重金属的潜力。在去除有机锡添加剂后,防污涂料也出现了类似的情况4而且似乎还会采取行动,在未来去除含铜的防污剂。5研究人员和配方商面临的挑战是,如何从涂料中去除这些材料,以满足当前的健康和环境法规,同时仍能开发出保持其缓蚀性能的产品。

为了帮助我们做到这一点,我们必须了解缓蚀剂有许多不同的作用方式。例如,一些抑制阴极(如镁、锌、镍)和阳极(如硝酸盐、铬酸盐、钼酸盐、磷酸盐、硅酸盐)的电化学反应,或使用有机材料作为配位屏障(如唑、硫醇、羧酸盐)。6对于配方剂,这些传统的阳极和阴极抑制剂材料以颜料的形式添加到涂料配方中。然而,有机材料是潜在的固化剂,因为它们与涂料不相容,所以避免使用。

如何在不影响涂层性能的情况下成功地将这些有机和有机金属材料结合在一起?我们如何使这些材料在涂层中“相容化”,并在需要时让它们展示其功能,同时防止它们干扰配方或使涂层本身的性能失效?它们能否保持光学和物理性能,并具有与当前标准相同或更好的腐蚀控制?我们如何控制它们的释放,何时何地需要它们?我们能让这些材料在水进入划痕处时立即起作用吗?我们能做到这一切并满足我们对健康、安全和环境的要求吗?我们能用智能颜料制作自修复涂层吗?

这些问题的答案是肯定的,即通过将缓蚀剂封装在多孔陶瓷颗粒中,为有效载荷提供保护并使缓蚀剂持续释放。Inhibispheres®是这样的缓蚀剂(CRCI) -设计用于各种涂层,以抑制铝和钢的腐蚀。这些颗粒不是胶囊,而是具有基质结构,活性物质固定在基质孔隙中,活性物质的重量通常为10-25%。这些粒子具有机械和化学抗性。它们可以承受研磨、铣削和挤压过程,对颗粒、活性物质或涂层的性能都没有有害影响。活性物质在多孔陶瓷基体内的隔离使活性物质能够以其未封装的形式与油漆不相容。当水由于浸泡、凝结或机械损坏而渗透到涂层中时,抑制腐蚀活性物质以可控的方式释放出来。活性物质包括一系列有机(无金属体系)和有机金属抑制剂,专门为金属基体量身定制,具有可控和确定的释放速率,可在暴露表面快速起作用,或单独使用或与传统缓蚀剂(锌粉/磷酸锌)联合使用时延长涂层寿命。材料的尺寸范围从100纳米到100微米(图1)。

配方

CRCI颗粒很容易融入不同化学成分的涂料(环氧树脂,醇酸,聚氨酯,粉末涂料),包括溶剂型,水性和高固体。典型的应用是2K环氧涂料。CRCI颗粒均匀地分散在涂覆树脂中。由于CRCI智能颜料的加入,对混合物的混合或粘度没有显著影响。由于是硅基的,该材料在其添加物中充当正常的颜料。一个典型的公式如表1所示。由于材料是基体,它们可以承受铣削(或挤压)步骤而不过早释放活性;这与传统的封装技术(即胶囊)相反,后者会在这种条件下破裂并过早释放其有效载荷,因此必须在额外的步骤中制定后处理。CRCI颗粒还允许在涂料配方中使用通常不能使用的缓蚀活性物质,因为它们对涂料的不稳定效应(例如水性涂料中的疏水性)或通过催化树脂聚合。

应用程序

带有CRCI材料的涂层树脂通常采用HVLP重力给料系统喷涂,并应用于化学蚀刻的Al2024-T3裸铝或喷砂的EN1030冷轧软钢上。7

固化后的材料在涂层中均匀分散。涂层层的扫描电镜显示抑制球材料均匀地分散在涂层中(图2)。铝的膜厚为20-25微米,钢的膜厚为30-40微米。虽然空气喷雾系统已用于这里所示的材料,但它们也可以合并到溶剂型、水基、低挥发性有机化合物或高固体的刷子、滚轮或粉末涂料中。

描述

附着力

在涂层中加入CRCI对涂层与基体的附着力没有影响。根据ASTM D3359,用十字划线仪对材料进行测试,没有迹象表明由于基体封装材料的存在,对基材表面的附着力有任何降低。8这是意料之中的,因为基质本质上是二氧化硅。

光泽

测量了CRCI材料涂层的光泽度,并与不含CRCI的涂层以及含有传统的钢抑制剂磷酸锌(ZnPO)的涂层进行了比较4).两种材料之间的差异和涂层中CRCI材料的最小影响在目视检查中是明显的。对涂层的光泽度进行测量,结果如图3所示。对照涂层和含crci的涂层非常相似。它们在整个薄膜测量的误差范围内。的ZnPO4涂层具有明显的低光泽度值,可以归类为哑光饰面。同时,该材料可作为底漆中的防腐蚀剂(取代ZnPO)4),这种基质控释材料的优点是有可能融入到直接接触金属(DTM)面漆中。这将增加面漆的缓蚀功能。通过去除底漆并保持光泽,它可能会减少系统中对两层涂层的需求。

控制释放

通过对颜料的化学成分和颗粒中气孔的大小的精心控制,可以实现定制的释放剖面。图4显示了基于颗粒基质孔径的活性物质释放速率的差异。这允许活性物质在腐蚀部位快速释放,以阻止腐蚀,或缓慢释放,通过延长防腐寿命来延长涂层的寿命。

耐蚀性

铝中性盐雾试验(NSST)

CRCI材料在NSST中对非铬酸盐抑制剂进行了测试。在测试过程中,通过从基体扩散,基体中的活性释放到刻写剂中,它保留了刻写剂的光泽,就像传统的铬酸盐抑制剂一样。这种光泽在NSST中保存了近1000小时。涂层本身表现出与其他非铬酸盐缓蚀剂相似的性能,对腐蚀有抑制作用,可达到4000小时。刻录机内无水疱或腐蚀产物。与图5中的控件相比,可以看到闪亮的书写符。

NSST钢

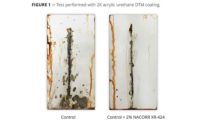

对于钢铁,与传统的缓蚀剂相比,可以看到活性可控释放。10% ZnPO4结果发现,在冷轧钢板EN10130上的含铬涂层的缓蚀率可达CRCI材料重量的2%。基体材料内部的活性有机缓蚀剂含量为10%,这使得活性缓蚀剂在涂层中的实际负载重量仅为0.2%。材料的减少使配方中有机抑制剂的含量低到足以去除危险标签。刮刮钢板如图6所示。

使用轮廓仪测量钢板刮除后刻痕深度,在NSST中完成1000小时。采用刻痕深度测量方法对传统缓蚀剂(ZnPO)进行了比较4)和CRCI材料。结果可以在图7中看到,很明显,CRCI材料显著减缓或停止了刻蚀过程,而对照组和ZnPO都是如此4与CRCI样品相比,样品的刻写深度总体增加,因此刻写深度发生了显著腐蚀。

铝的局部电化学阻抗谱(LEIS

在铝基板Al2024-T3上对每种材料进行了LEIS分析。图8中的图显示了活性物质从基质中受控释放所显示的自愈效果。没有CRCI的涂层随着时间的推移显示出明显的腐蚀——浸泡168小时的腐蚀比浸泡24小时的样品更严重。然而,在具有CRCI的系统中,划痕的导纳在24小时时几乎看不见,在168小时时才稍微明显一些。相比之下,CRCI样品的导纳值要低得多。此外,在被基质包裹的样品的刻痕处没有观察到腐蚀。这一结果证明了缓蚀剂从基体中可控释放。一旦在划痕处,腐蚀过程就会停止或明显延缓。

结论

除去传统的缓蚀剂,并结合智能颜料材料,可以在涂料中提供相同的(如果不是更好的)腐蚀控制水平。此外,这些还可以消除重金属造成的环境、健康和安全问题。缓蚀剂已被证明是传统缓蚀剂的一种多功能和健壮的替代品。它们可以很容易地加入到水、溶剂或粉末涂料中。它们可以根据需要的任何条件进行定制,控制颗粒大小和活性释放率。它们对最终涂层性能(光学和机械)没有显著影响。可控释放机制允许延长涂层寿命和抑制腐蚀直接在书记官。

虽然目前该技术的应用是在涂料的缓蚀领域,但基质封装技术可以应用于防污、阻燃剂、紫外线吸收剂等方面的控释。它还应用于医疗保健的有效载荷保护,药物输送,温度敏感活性的热稳定等。

由Andy Noble-Judge,涂料配方专家和Christophe Barbé,首席技术官,陶球Pty有限公司,悉尼,澳大利亚

参考文献

1 Hays, G.F.现在是时候了,PE,世界腐蚀组织总干事。

《是时候禁止工业涂料和涂料中的铅了》,前;公共卫生,2015;3: 144。

3 .铬(VI)标准,29 CFR 1910.1026。

有机锡防污漆控制(33 U.S.C. 2401) 1988。

5替代参议院法案5436,第248章,2011年法律,第62届立法机构,2011年常会,娱乐用水船只—防污油漆。

6 Dariva C.G.;Galio,缓蚀剂的原理、机理和应用,InTech, 2014,第16章。

涂料和相关产品应用前钢底材的制备——表面清洁度的目视评估,ISO 8501-1:2007。

ASTM D 3359用胶带试验测量粘附性的标准试验方法

9 da Silva, C.;Barbe c;Campazzi大肠;Lathiere P.J.;Pebere:;Rumeau大肠;Tran l;Villate, M. LEIS研究含封装抑制剂的智能涂层对AA2024的腐蚀保护,第十届电化学方法在腐蚀研究的研讨会论文集,Maragogi,巴西,2012。

报告的评论