虽然通常只使用总量的0.1%至2%,pH中和剂可以对水性涂料的整体性能产生巨大的影响。根据配方的不同,制造商有几种选择来调整其配方中的pH值。

最常用的无机中和剂包括氨和强无机碱,如氢氧化钾(KOH)或氢氧化钠(NaOH)。虽然氨是一种有效的中和剂,但它也有很强的气味,不适合用于低气味的涂料。强无机碱如KOH和NaOH是无味的,但导致涂层具有较差的耐擦洗性和耐水性。硅酸盐是一种不常用的无机中和剂,它的使用通常会导致涂料失去光泽并引起稳定性问题。

有机胺,如2-氨基-2-甲基-1-丙醇,因其除pH中和外的多功能优点而被涂料行业广泛接受,如颜料共分散性、流变性稳定性、低气味和罐内耐腐蚀性。然而,在某些具有反应性化学的工业涂料应用中,如异氰酸酯固化或三聚氰胺甲醛固化,胺中和剂的活性氢可能会干扰固化化学。因此,工业界对有机胺中和剂的兴趣持续不断,这种有机胺中和剂可以提供有机胺的多功能优势,而不会对涂层的应用或干膜性能产生负面影响。

平衡波动率和基础强度

二甲基甲氧基丙胺(DMMOPA)是一种新型胺中和剂,近年来被广泛应用于工业和汽车涂料领域。通过甲氧基丙胺与甲醛甲基化,加氢还原,蒸馏纯化得到目标化合物DMMOPA。

DMMOPA的关键物理参数包括低中间沸点,与H形成共沸物,与H完全混溶20,是非反应性的。研究了DMMOPA在水性三聚氰胺甲醛固化涂料和乳胶基风干涂料中的配方内功能。

研究

配方

在水性涂料中,粘合剂树脂以可水还原或可分散聚合物的形式,通过在碱性pH中和剂和聚合物骨架上的酸性部分之间形成的水合离子对来稳定。在本研究中,使用了两种可水还原多元醇树脂:

- 陶氏化学公司的丙烯酸多元醇Paraloid™WR-97;

- 聚酯多元醇Polymac™WR 72-7203来自polyent集团。

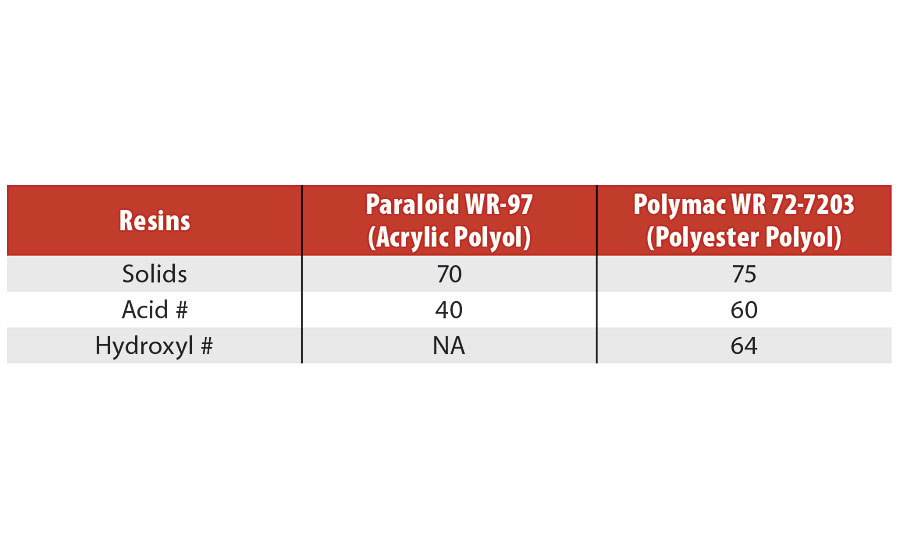

这两种粘结聚合物的物理参数如表1所示。

表1:多元醇-三聚氰胺甲醛固化系统用树脂。

对来自Allnex的两种三聚氰胺甲醛树脂进行了评价:

- Cymel®303,高度甲基化;

- Cymel 325,亚氨基含量高。

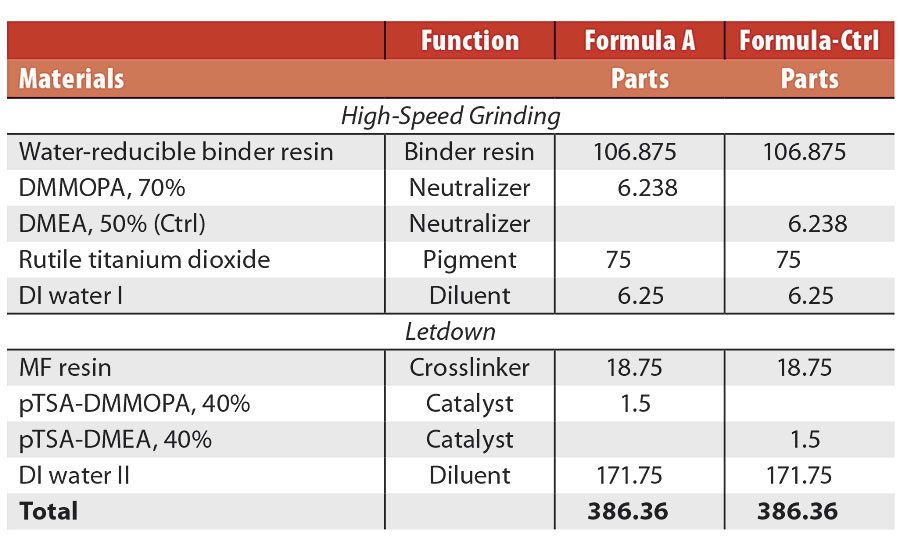

本研究使用的多元醇-三聚氰胺甲醛固化配方如表2所示。

表2:水还原多元醇-三聚氰胺甲醛固化体系配方。

水性苯乙烯丙烯酸涂料配方

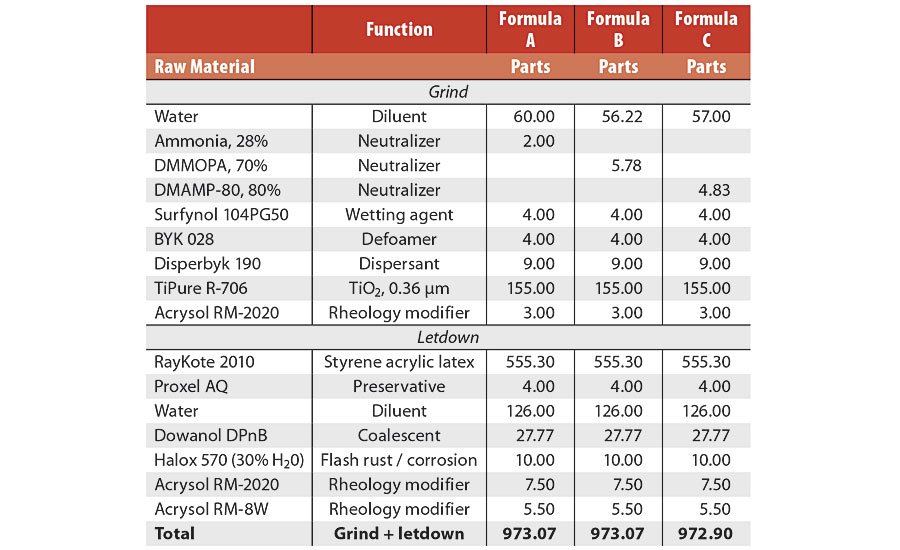

对于乳胶漆,使用来自Specialty Polymers Inc.的RayKote™2010苯乙烯丙烯酸聚合物作为粘结树脂,其固体含量为50%,pH值为8.7,Tg为27°C。本研究中使用的工业涂料配方(表3)由Engineered Polymer Solutions提供。

表3:水性苯乙烯丙烯酸乳胶漆配方。

结果与讨论

水性多元醇三聚氰胺甲醛固化化学已广泛应用于许多工业涂料和汽车领域。汽车涂料行业面临的挑战之一是降低固化温度和缩短烘焙周期时间以降低能源成本,以及将固化温度降低到100℃以下,以便在单个工艺步骤中涂覆到塑料等热敏基板上。

一般认为固化机理是由于三聚氰胺树脂的烷氧基或亚胺基与聚合物的羟基发生缩合反应,形成交联结构并释放甲醇或水。1反应是酸催化的,通常涂层在120-170°C下烘烤约15-30分钟,以完全固化涂层。胺中和剂通过与聚合物上的酸性官能团的离子相互作用使多元醇聚合物在水相中稳定。然而,胺中和剂也可以阻碍固化反应,如果它挥发性不够,并在烘烤/固化过程中长时间保持油漆的高pH值。

虽然二甲乙醇胺(DMEA)已被用作这些涂层体系的中和剂多年,但它在135°C时具有相对较高的沸点,并且具有活性氢,这两者都可能对固化性能产生负面影响,特别是在低固化温度下。

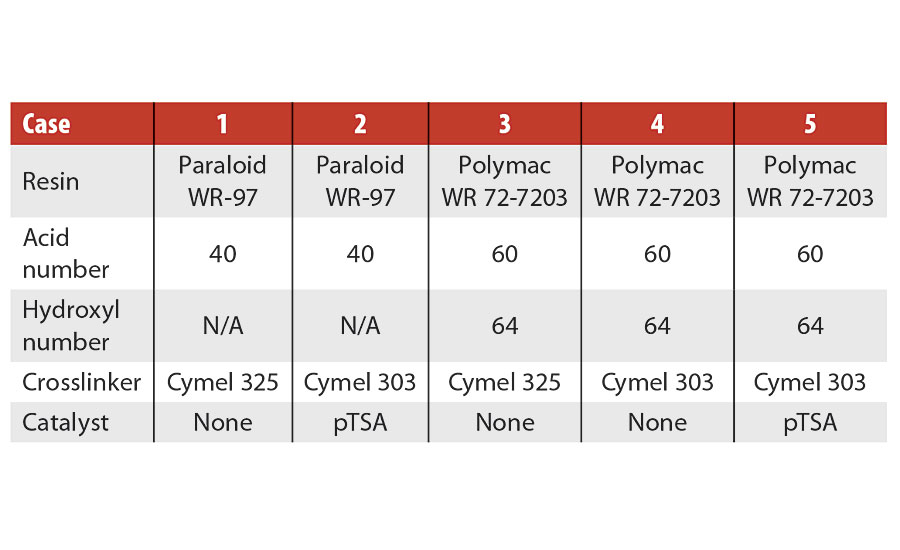

另一方面,DMMOPA具有与DMEA不同的特性。特别地,DMMOPA没有活性氢,沸点为122°C,可以与H形成共沸物2O以70:30的比例在93°C,这比DMEA的135°C沸点低得多。在这项研究中,研究人员评估了DMMOPA作为中和剂对表2中所述配方中的DMEA的固化性能,并使用了表4中所述的五种不同组合的多元醇树脂和三聚氰胺甲醛树脂。

表4:多元醇聚合物和三聚氰胺甲醛固化案例研究。

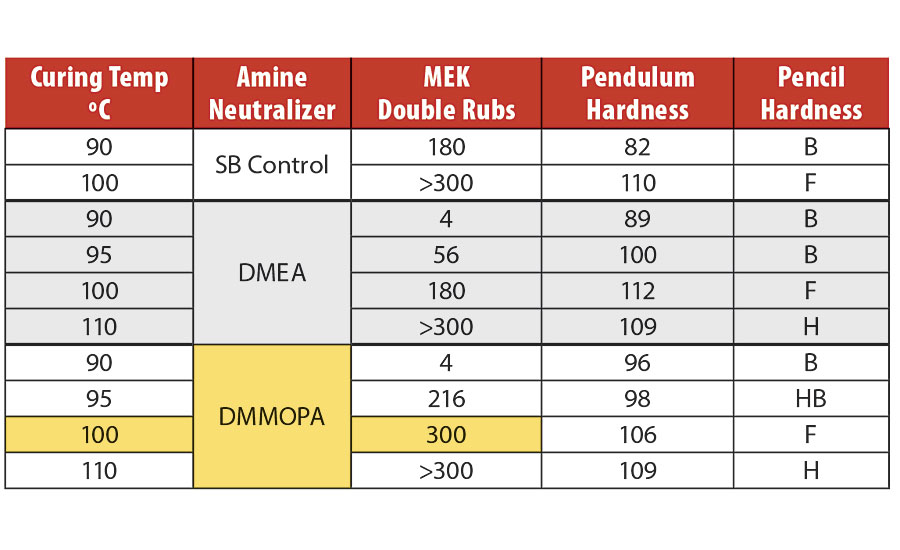

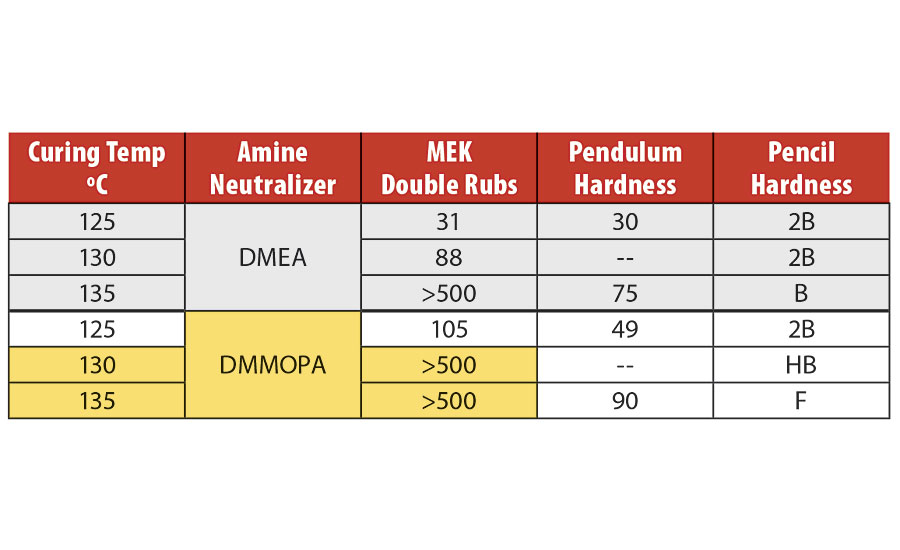

表5给出了案例1以丙烯酸多元醇Paraloid WR-97为粘结树脂,Cymel 325为交联剂的固化条件和固化膜性能。溶剂基控制公式与表2所述公式相似,但使用DPnB代替水作为溶剂,以代表固化性能的最佳情况。与DMEA相比,DMMOPA中和后的涂层在低温端(95-100℃)的固化性能有了很大的提高,这可以从提高的耐溶剂性和铅笔硬度对比中得到证明。在95°C下,DMMOPA具有超过200 MEK的双重摩擦,显示出在100°C以下固化的潜力。与溶剂对照相比,DMMOPA的性能相差不超过5℃。

表5:多元醇MF固化案例研究

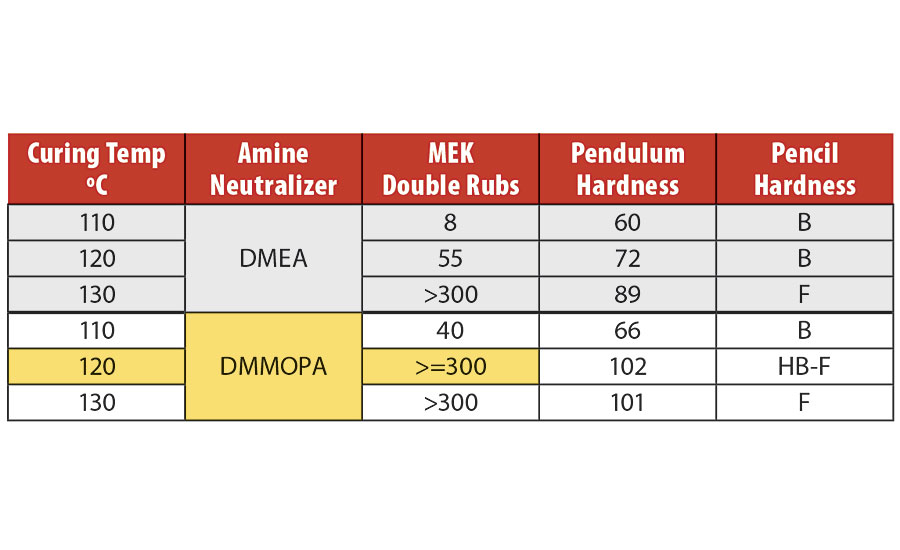

案例研究2(表6)使用Paraloid WR-97和高度甲基化的MF Cymel 303(由少量对甲苯磺酸催化),由于甲基化MF的反应活化能高,固化需要比案例研究1更高的温度。与DMEA相比,DMMOPA中和的配方在整个烘焙温度范围内的耐溶剂性和摆锤硬度都有类似的改善。

表6:多元醇MF固化案例研究

除丙烯酸多元醇外,还使用聚酯多元醇对DMMOPA和DMEA中和涂层的固化性能进行了评价。原因是丙烯酸多元醇合成中使用的酸单体通常是MAA或AA,这是一种脂肪酸,pKa在4.75左右。另一方面,聚酯多元醇通常使用芳香酸单体,pKa比MAA和AA高一个数量级,可以更强地与胺中和剂结合,掩盖DMMOPA和DMEA的差异。案例研究3-5回答这个问题。

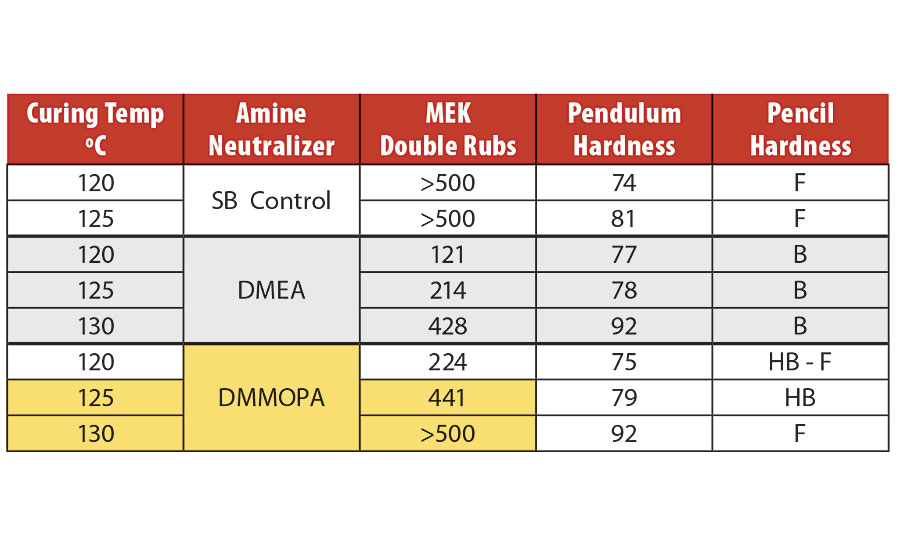

在聚酯多元醇和高亚胺MF的案例研究3中(表7),DMMOPA作为中和剂在固化性能方面,如耐溶剂性和铅笔硬度方面,保持了明显的优势,这表明DMMOPA的积极性能不受聚合物上反酸类型的限制。

表7:多元醇MF固化案例研究

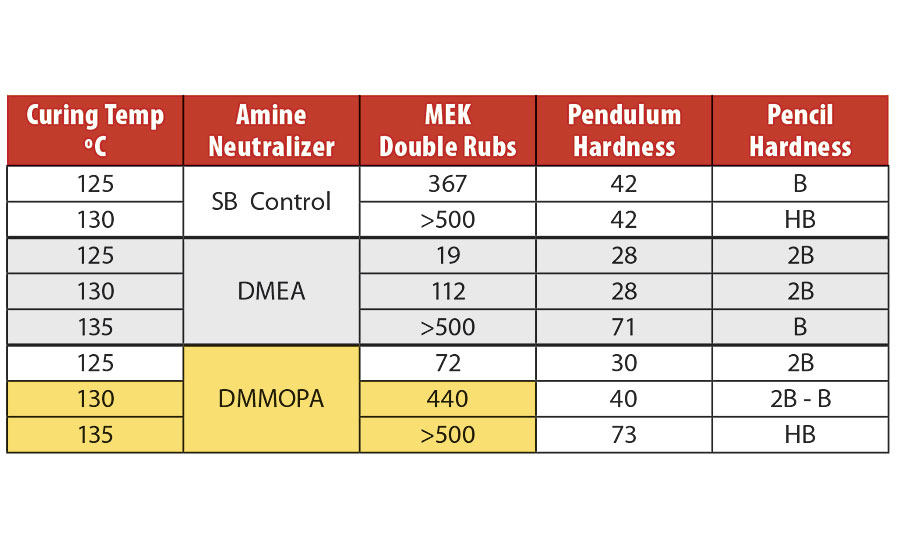

案例研究4(无催化剂)和案例研究5(有催化剂)比较了对甲苯磺酸催化剂对DMEA和DMMOPA中和涂料固化性能的影响。在没有催化剂的案例研究4(表8)中,观察到DMMOPA与dmea中和涂料的性能有明显改善。当使用0.4%对甲苯磺酸时,这种改善在研究的固化温度范围内明显扩大(表9)。这表明DMMOPA对催化效果更敏感,因此在使用催化剂时,即使在更低的温度下也能获得更好的固化性能。

表8:多元醇MF固化案例研究

表9:多元醇MF固化案例研究

到目前为止,这些研究结果表明,DMMOPA在多元醇三聚氰胺甲醛固化化学中比现有的胺中和剂具有更好的固化性能,并显示出在100℃以下固化塑料基材的潜力。DMMOPA性能的提高可能与它的低沸点、共沸能力、中等碱强度和缺乏活性氢有关。这些性质使得DMMOPA很容易从聚合物的酸官能团中解离,并扩散和挥发出涂层膜,以促进酸催化固化反应。

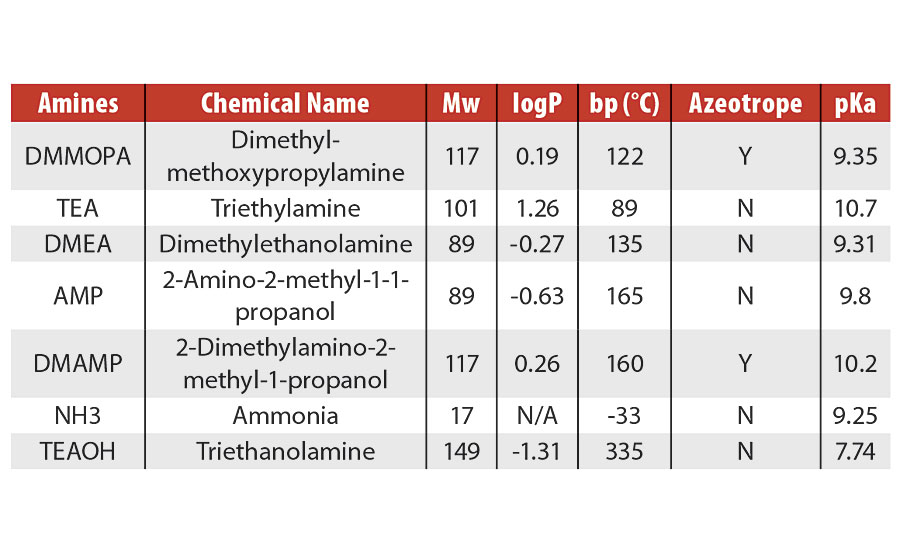

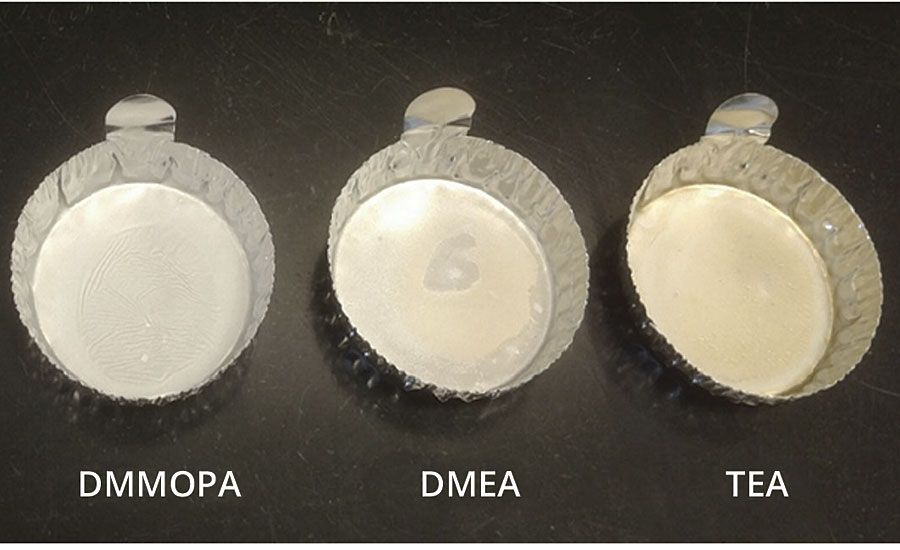

表10比较了DMEA、DMMOPA和涂料工业中使用的其他典型胺中和剂的物理性能。在我们的研究中观察到的DMMOPA的其他积极性质包括与水的完全混溶性和抗热黄变。图1为己二酸与DMMOPA、DMEA与TEA形成的各自盐在120℃烘烤30 min后的残余物。以DMMOPA为例,残余物DMMOPA铵盐无色,而DMEA和TEA铵盐均呈黄色。结果表明,DMMOPA具有惊人的抗热黄变性能。

表10:水性涂料工业中典型胺中和剂的物理性质。

图1:己二酸胺盐在120ºC烘烤30分钟。

乳胶漆应用

在工业和外部建筑涂料应用中,一个关键的要求是早期防水。在胺中和水性涂料中,胺以游离分子和结合有机铵盐的形式存在于聚合物或颜料表面。在干燥阶段,这两种情况都会软化聚合物,增加涂层的水亲和力。具有高沸点、高pKa和与涂料配方中非挥发性酸性物质结合强的胺在漆膜中保留不必要的长时间。这就导致了早期的水阻力和阻塞问题。这对于室外和工业应用是不可接受的。

由于氨的气态和高度挥发性,它已广泛用于这些类型的应用,这使油漆具有良好的早期性能发展。然而,用氨中和的涂料有强烈的气味,以及在老化pH值和粘度稳定性方面不太理想的性能。另一方面,典型的有机胺中和剂虽然为涂料提供了许多多功能的好处,但具有高沸点,往往在漆膜中停留较长时间,导致水敏感性问题。这些中和剂在室外和工业应用中很少使用。

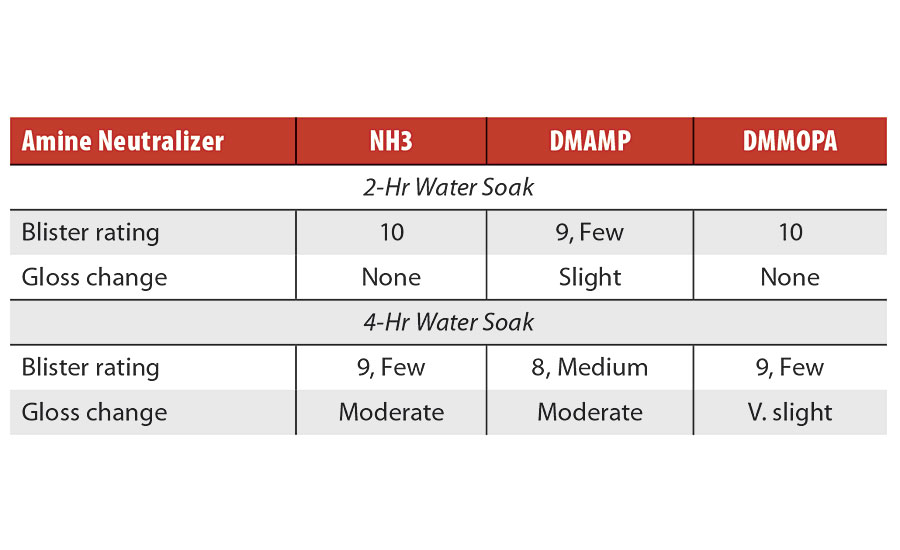

由于其前面讨论过的平衡的物理性质,DMMOPA可以提供具有多功能有机胺的积极属性和氨的优良早期耐水性的外部或工业乳胶漆。在下面的研究中,以氨和DMAMP作为对照,在苯乙烯-丙烯酸乳胶工业涂料配方中评估DMMOPA。DMAMP是一种胺中和剂,以其与H的共沸能力而闻名2与其他典型的有机胺中和剂相比,O在98°C时挥发性更高,并在某些需要良好早期耐水性的工业和外部建筑涂料中发现了应用。

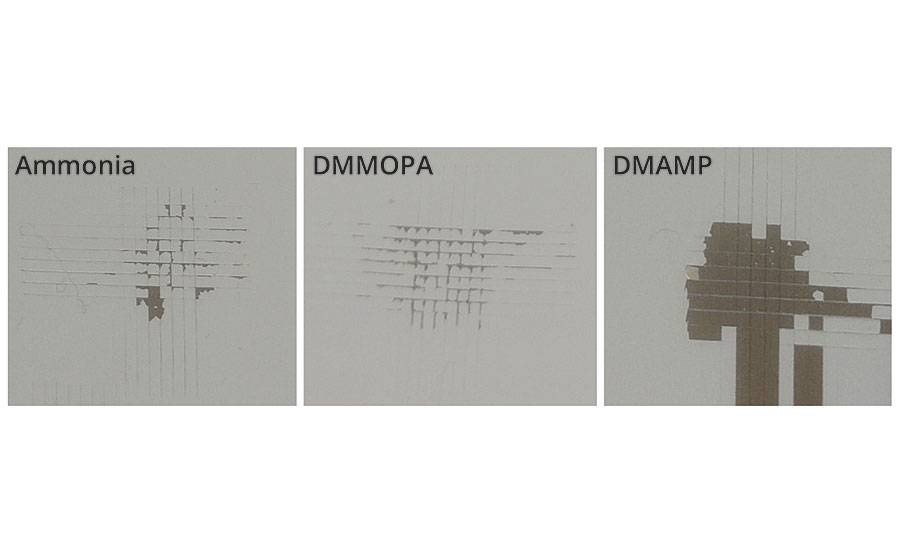

表11是用三种胺中和剂中和的油漆的水浸泡测试,涂在玻璃板上,以3mil干燥厚度,在室温(RT)下干燥17小时。在水中浸泡2小时后,DMMOPA表现出与氨相当的优良早期耐水性,而DMAMP-80则开始出现起泡和光泽下降。在更长时间的4小时水浸泡中,dmopa和氨中和涂料能很好地保持薄膜表面性能,而DMAMP则表现出更严重的起泡和光泽损失问题。这一结果表明,DMMOPA确实可以在对工业和外部应用至关重要的时间窗口内留下漆膜,从而获得优异的耐水性。

表11:用各种胺类中和剂中和涂料的耐水性。

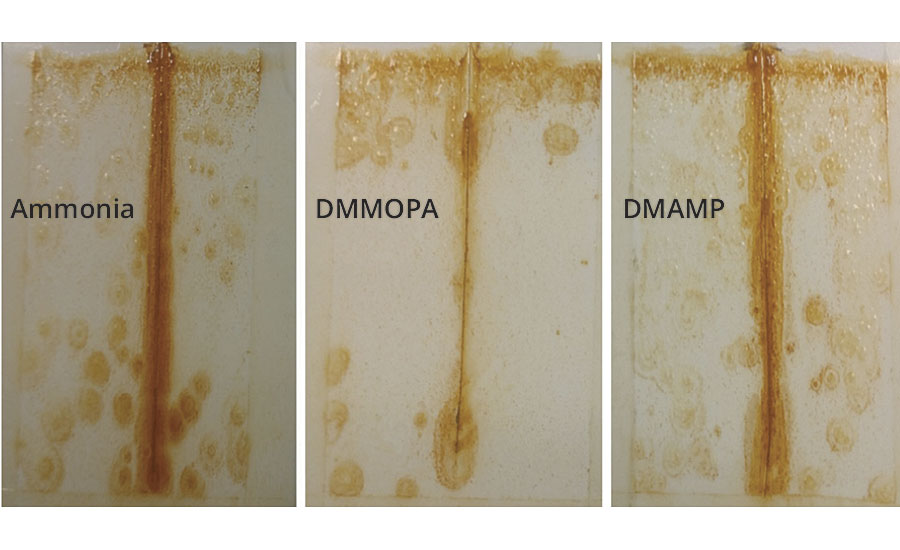

图2为三种涂料涂于CRS板上,干燥7天后的跨舱口附着力试验结果。仅干燥1天,所有胺中和涂料对CRS均无粘附,均为0B级。如图2所示,干燥7天后,dmamp中和后的涂料有所改善,但附着力仍较差,评分为0B,而DMMOPA和氨水中和后的涂料有很大改善,附着力相当,评分为3B。

图2:用各种胺中和剂中和油漆的交叉粘附性并干燥7天。

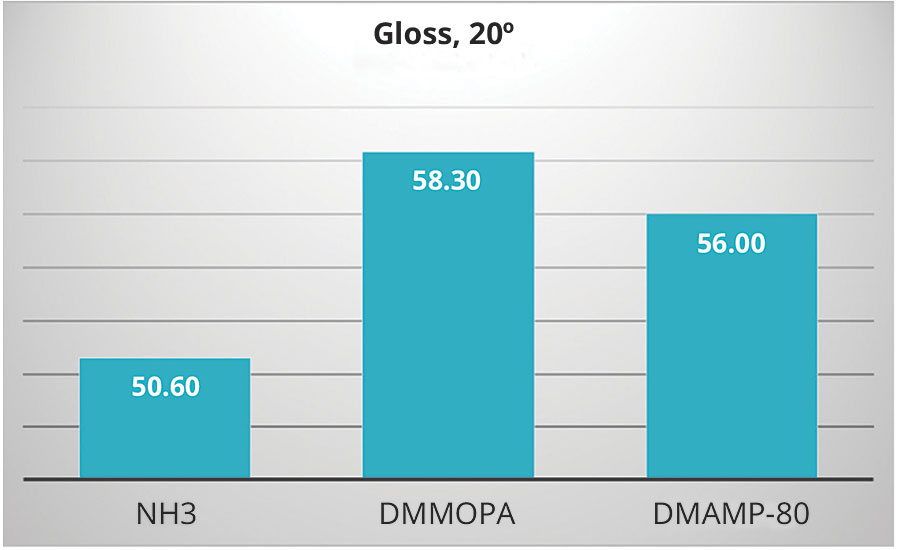

图3是涂在CRS面板上的油漆的20°光泽度。DMMOPA和dmamp中和涂料的光泽发展明显好于氨。这表明较好的薄膜形成可能是由于颜料共分散剂效应和有机胺的缓慢蒸发性质,这可能导致在涂料干燥阶段颗粒更有序地堆积。

图3:20º光泽的油漆中和各种胺中和剂。

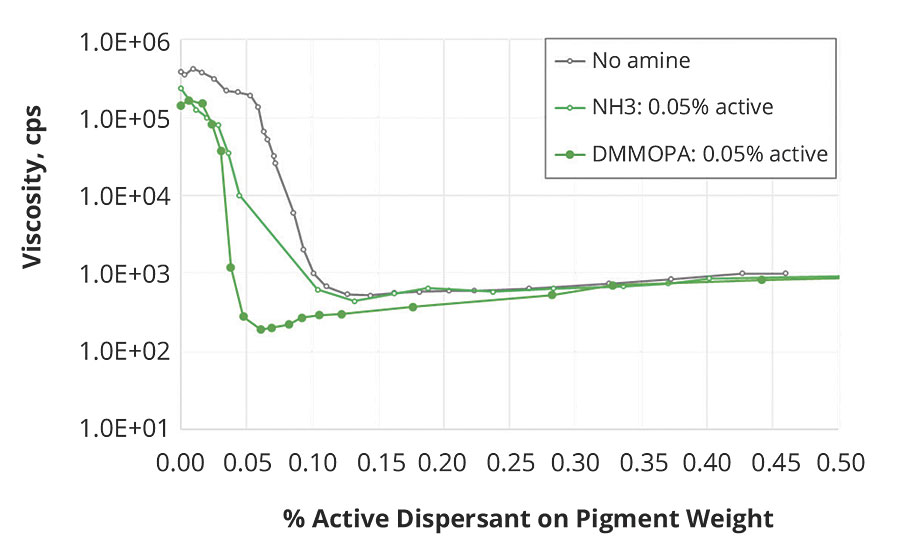

图4是TiO2二氧化钛颜料的分散研究2用聚丙烯酸酯分散剂在70%浓度下分散,用氨、DMMOPA中和或不中和。图4中显示的DMMOPA的分散粘度低得多,清楚地表明使用DMMOPA比氨作为中和剂更好地分散TiO有显著的好处2粒子。因此,DMMOPA可以作为一种有用的共分散剂,与初级分散剂提供有益的协同作用。根据配方的不同,可以进行配方优化,从而减少初级分散剂的用量,从而降低配方成本,同时提高整体性能。DMMOPA更好的成膜性能和平衡的挥发性也体现在下面讨论的耐擦洗性和耐腐蚀性。

图4:不同胺类中和剂对TiO2分散剂粘度的影响。

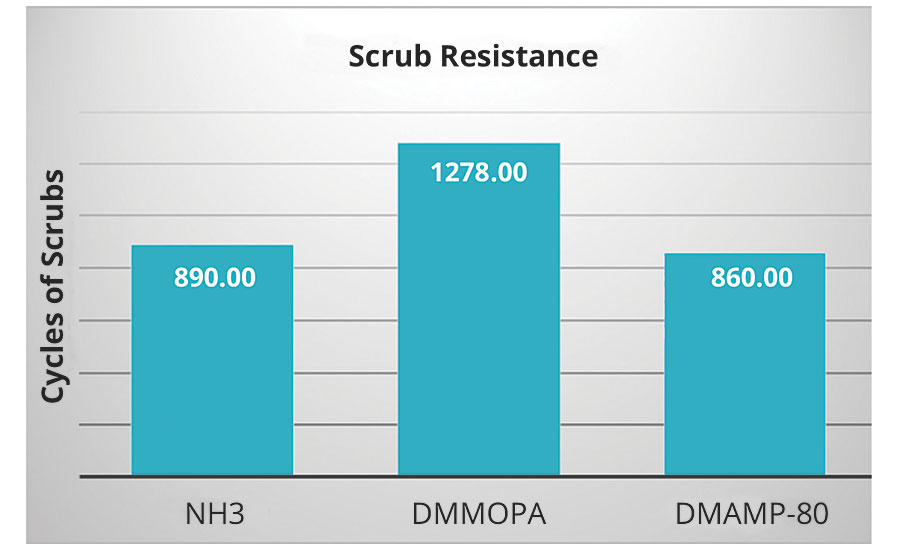

图5是用三种胺中和并干燥7天的涂料的耐擦洗性。虽然DMAMP和氨具有相当的抗擦洗性,但DMMOPA的性能优于DMAMP和氨,超过40%。

图5:用各种胺中和剂中和涂料的耐擦洗性。

对于水性工业涂料来说,耐腐蚀性是一个关键的性能参数。虽然有一些关于树脂、颜料分散剂、颜料和增稠剂对耐腐蚀性影响的报道,但据我们所知,还没有公开的文献工作,研究胺中和剂对水性涂料耐腐蚀性的影响。在本研究中,我们比较了与三种胺中和的涂料的初步耐腐蚀性。为了进行快速筛选腐蚀研究(图6),将涂料涂在厚度为1.2 mil的CRS上,在RT下干燥7天,然后在5%的盐水中刻痕并浸泡72小时。对于氨中和和dmamp中和的涂料,在边界区域的腐蚀传播比dmmopa中和的涂料要严重得多。

图6:用各种胺中和剂中和涂料的耐腐蚀性。

同样明显的是,在dmmopa中和涂料未被划入的区域,该涂料比氨中和涂料和DMAMP中和涂料更不耐盐水渗透,这导致了比氨中和涂料和DMAMP中和涂料更少的腐蚀点。这些结果表明,DMMOPA作为中和剂可以提高乳胶漆的耐腐蚀性,这可能是由于与氨相比,DMMOPA具有更好的颜料共分散能力和更低的挥发性,从而形成了更紧密的膜。另一方面,DMMOPA的挥发性较其他有机胺中和剂高,导致干燥膜中残余胺(游离胺或羧酸铵)的数量大大减少,干膜性能更好。

人们普遍认为涂层耐腐蚀性的限制因素是阻隔性、粘附性和阻抗。尽管这些因素中哪一个是主要的贡献因素仍然是一个争论的话题,但工程聚合物解决方案最近的工作2和Specialty Polymers Inc.。3.似乎表明阻抗是抗腐蚀的主要因素。虽然关于DMMOPA对这三个因素影响的研究超出了本讨论的范围,但似乎由于其平衡的物理性能,DMMOPA有可能对乳胶漆的耐腐蚀性做出积极的贡献。

结论

本研究表明,DMMOPA具有独特的平衡物理性能组合,如水溶性、中等pKa、低沸点、与水共沸、不反应和抗黄变。这些物理特性为dmmopa中和涂料在各种水性涂料体系中提供了许多性能优势,如在多元醇- mf烘焙涂料中增强硬度和耐溶剂性,以及在乳胶漆中更好的光泽、耐擦洗性、耐水性和耐腐蚀性。结果还表明,虽然与其他配方成分相比,胺中和剂的使用量很小,但如果选择了适当的胺,并且优化了整体涂料配方,则可以对涂料的性能产生重大的积极影响。n

确认

高级客户应用专家Dick Henderson;John Quinn,应用技术专家,安格斯化学公司。

参考文献

1小威克斯,Z.W.;琼斯,F.N.;Pappas, S.P.有机涂料:科学与技术,卷1:薄膜形成,成分和外观。约翰·威利父子,纽约,1992年。

2Bulick响亮;LeFever C.R.;Frazee,广义相对论;金,k;水性丙烯酸和下一代低voc树脂开发的膜性能对耐腐蚀性的影响。2016年水上研讨会。

3.涂层的金属附着力和耐腐蚀性。特种聚合物公司,涂料趋势和技术2017。2022世界杯八强水位分析

举报辱骂性评论