Allnex最近开发了一代用于粉末涂料的改性超耐用聚酯,证明了ACE应用的抗腐蚀性提高。基于这些聚酯的粘合剂,用b-羟基烷基酰胺硬化,有望弥补新型环保防腐前处理溶液(如纳米陶瓷系统)相对于当前系统(如钢上的锌或磷酸铁,以及铝表面的黄铬酸盐)的性能差距。

本文的目的是说明我们公司的发现,在ACE应用的预处理和未处理喷砂基材上,经过盐雾测试(ASTM B-117)后,抗腐蚀性有所提高。它还将涵盖基于三缩水甘油三酯-异氰尿酸酯(TGIC- Araldite)的替代粘合剂的潜在应用®PT 810)和三甘油三酯和对苯二甲酸二酯的混合物(PT 910- araldite PT 910)。

简介

粉末涂料是一种先进的、快速发展的技术,因其耐久性、保光性、耐候性、可应用至200微米厚的能力以及无限范围的颜色、表面处理、光泽和纹理而得到广泛认可。所有这些,再加上它在金属基体上防止腐蚀的能力(考虑到腐蚀在全球估计每年造成约2.2亿美元的直接成本,占世界GDP的3%以上)1),使粉末成为涂料领域的重要技术。

除了上述要点外,粉末涂料还提供无溶剂整理和几乎100%可回收的工艺,使其成为可持续或绿色建筑项目的重要组成部分,其中包含低voc排放产品。

然而,法规和意见领袖要求进一步改善粉末涂料生产商和最终用户的环境友好性,包括在金属基材的不同预处理步骤中使用的工艺和材料。同时,继续遵守现有认证体系中规定的防腐保证和保证水平。

从环境的角度来看,表面预处理对金属基材的腐蚀保护确实有很强的影响,2如目前广泛使用所示:

- 在钢上:铁和(甚至更多)磷酸锌;

- 关于铝:黄色六价铬,与DNA损伤和癌症有关,是立法反对防腐涂料的主要原因。3.

最近在市场上引入了更环保的前处理,如纳米陶瓷和钛或锆基系统,与对更好的耐腐蚀涂层的需求并行发展,以平衡其较低的效率,在相同的程度和/或成本下使用。2

当供应商继续改善其前处理的性能时,Allnex的目标是开发新一代具有成本竞争力的树脂,能够进一步提高用于ACE应用的粉末涂料的耐腐蚀性。

本文将首先简要回顾腐蚀机制和典型的预防和分析方法,然后详细概述了实验工作,该工作导致了与ß-羟基烷基酰胺(ß-HAA),异氰尿酸三缩水甘油酯(TGIC)和对苯二甲酸二缩水甘油酯和三甲基三酸酯(PT 910)组合应用的新型超耐用聚酯的开发。它将涵盖更普遍的发现和我们下一步的研究和发展。

腐蚀机理基础

腐蚀被定义为金属与环境发生反应而发生的电化学变质,包括金属的氧化和另一种材料的还原。4这会导致金属的击穿(腐蚀)。

影响腐蚀的因素有:

- 水、氧和离子的存在降低了金属基板和腐蚀环境之间涂层的存在所提供的欧姆电阻;5 - 6

- 对基材的附着力;

- 涂层的孔隙率和厚度;

- 基材的清洁度,防止油脂和铁锈。

涂层的耐腐蚀性取决于它们的屏障性能,通常随成膜聚合物的性质和所使用的涂料配方而变化。已经发现,水分和腐蚀性气体的渗透会对附着力产生负面影响,在许多情况下,会导致基材的腐蚀。涂层粘附性的失败也会恶化涂层的保护性能。

聚合物薄膜对水的阻隔性能取决于水的吸附和扩散行为。吸附-解吸研究确实表明,水分很容易进入漆膜,但解吸速率根据所使用的粘结剂和色素的类型而不同。7、8

气体通过薄膜的渗透已被证明涉及三个主要过程:

- 薄膜中渗透物质在高压表面的溶解;

- 溶解气体沿浓度梯度通过薄膜的扩散;

- 气体从薄膜低压表面的再蒸发。

通过在基材上涂表面涂层来防止腐蚀,通常采用四种方案:

- 将电极与电解质分离的屏障涂层;

- 添加抑制剂/钝化部分可溶性抑制性颜料和/或添加剂;

- 增加阴极/牺牲保护(例如锌,磷酸盐,硼酸盐,钼酸盐,富锆酸盐涂层);

- 提高附着力,减少水和氧的渗透。

改善腐蚀的方法

提高耐蚀性的典型方法包括以下几种。9

衬底预处理

- 转换涂料,作为油漆的基础,同时提供防腐保护。它是一种微酸性水溶液(水性)的化学物质。铁或磷酸锌是配方中最常见的化学物质,尽管也添加了其他化学盐来执行各种功能。将金属浸泡在含有溶液的容器中,在浸泡过程中,金属会轻微溶解,磷酸盐实际上会沉淀到干净的金属上。涂层厚度一般小于100nm。锌和磷酸盐都被认为对环境不友好;

- 清洗底漆,使表面钝化并暂时提供耐腐蚀性;这为下一层涂层提供了粘合剂基础。它们是磷酸在乙烯丁醛树脂、酒精和铬酸锌等其他成分溶液中的水基配方,干膜厚度:8-13微米;

电镀(OEM和ACE工艺)

- 这种方法使用电流沉积有机表面;将薄膜底漆和一层表面漆均匀地涂在金属基材上的工艺。这一过程涉及四个步骤:a)基材清洗,b)转换涂层,c)密封,d)干燥固化和冷却。涂层厚度取决于浸泡时间、浴液温度、工艺电压和浴液化学性质;

主底漆的使用

- 它们的作用是保护衬底不受腐蚀至少10到15年。它们会“密封”表面,这样表层涂层上的溶剂或水就能像设计的那样蒸发掉,并在金属表面形成一个氧气、水分和腐蚀性化合物的屏障。最常见的粘合剂化学成分是聚氨酯、环氧树脂、湿固化聚氨酯和含氟聚合物(主要用于卷材涂料)。10可掺入底漆涂料的添加剂有:防腐颜料/缓蚀剂、活性颜料缓蚀剂或被动颜料缓蚀剂。

重要的是要记住,在ACE应用中,涂层需要长时间保持保护和美观性能,但美观的退化,如起泡和滴水的铁锈,发生在金属基板结构性能严重退化之前。11

分析方法

为检查耐腐蚀性而进行的典型分析方法有:

- 盐雾试验(ASTM B-117):将5%的氯化钠溶液通过喷嘴喷射到一个封闭的室中,以产生静态雾。带有Andreas十字架的面板悬挂在其中一段规定的时间,而温度保持在35°C

- 湿度控制试验(ASTM D2247):评估湿度对腐蚀的影响。样品暴露在相对湿度为100%、温度为40°C的环境中

- 丝状腐蚀测试(ASTM D2803):将刻痕板置于腐蚀性气氛(盐雾4 - 24小时)或浸入盐溶液中,并暴露在湿度(25°C和85%相对湿度)下。

- 防腐(ASTM G 85-A5):刻刻板放置在较弱的腐蚀性气氛中,在室温和35°C交替循环。

- 在完整或刻痕板上进行的电化学阻抗谱(EIS)等电化学测试具有连续记录电阻和容量变化的优点,并能与腐蚀机理联系起来,但需要熟练的技术人员才能充分了解结果。进一步的电化学测试方法包括动电位极化等。

重要的市场需求

我们公司粉末涂料树脂技术部门的目标是开发一种解决方案,以满足这一重要的市场需求:推出一种环保型粉末涂料解决方案,即使应用于效率较低的防腐前处理,也能提供出色的耐腐蚀性。

虽然会有中间产品,但该项目的最终目标仍然是提供能够在耐腐蚀性能方面替代的粉末涂料树脂,即使仅应用于喷砂板、环氧粉末涂料和/或应用于标准预处理基材(最初是磷酸铁,未来是磷酸锌)的实际基准粉末涂料。

此外,该研究将证明,当同样的粉末涂层应用于铁或磷酸锌预处理板时,仅喷丸钢的抗腐蚀性能的改善明显复制。

实验结果

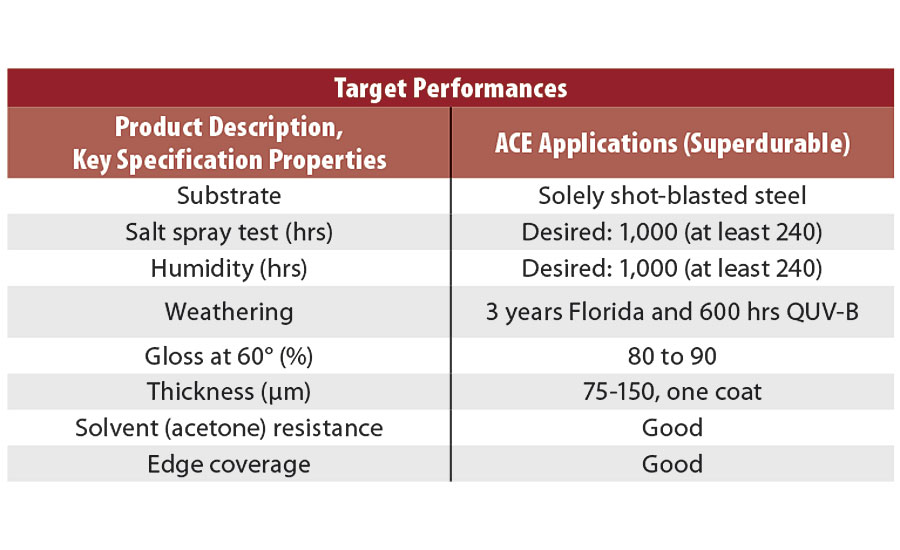

表1总结了该项目的目标。除了抗盐雾性能,其他指标都是用于ACE应用的超耐用产品的典型应用特性。仅选择喷丸钢衬底作为最终目标,从腐蚀角度来看,它更常见,也更严格。

基于ß-羟基烷基酰胺的超耐用粉末涂料用于ACE应用

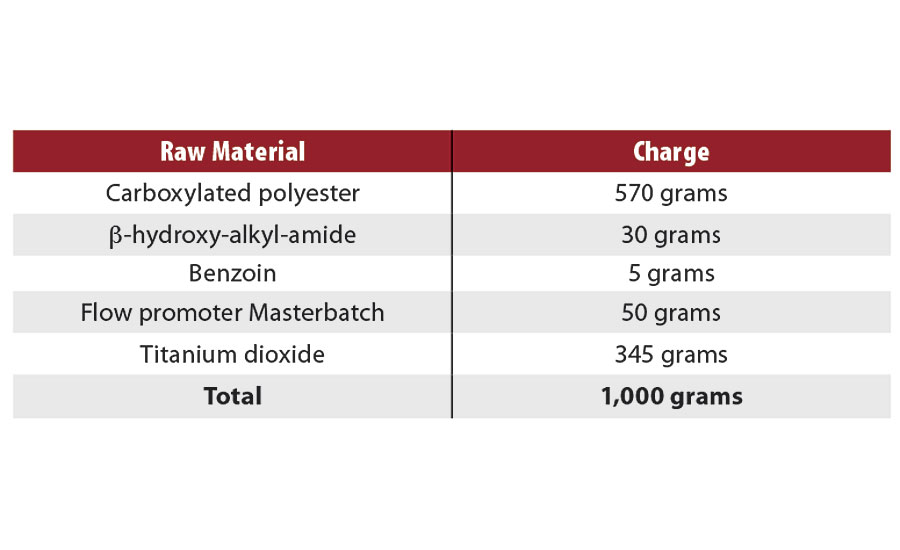

所有试验使用的粉末涂料配方如表2所示。它含有65%的粘合剂,是基于聚酯和ß-羟基烷基酰胺硬化剂,二氧化钛仅在色素填充部分。不含任何防腐颜料/添加剂。

在这部分研究中使用的参考等级是来自Allnex的超耐用聚酯,目前广泛用于许多ACE应用。

本文开发和介绍的新一代聚酯树脂的目标是:

1.减少湿度和氧气的渗透,在涂层-基材界面形成离子,通过:

- 提高屏障性能;

- 增加涂层对基材的附着力:涂层体系对基材提供良好的润湿性,增强聚合物的湿性附着力;

- 增加涂料对其环境的稳定性,抗水解和紫外线辐射,热稳定性。

2.通过以下方式抑制腐蚀:

- 增加抑制/钝化性能,主要是通过添加剂的帮助。

首先测试了不同聚合物结构的抗盐雾性能,随后测试了所有其他典型应用性能。这项工作最终导致了ß-羟基烷基酰胺的新型ACE聚酯的开发。

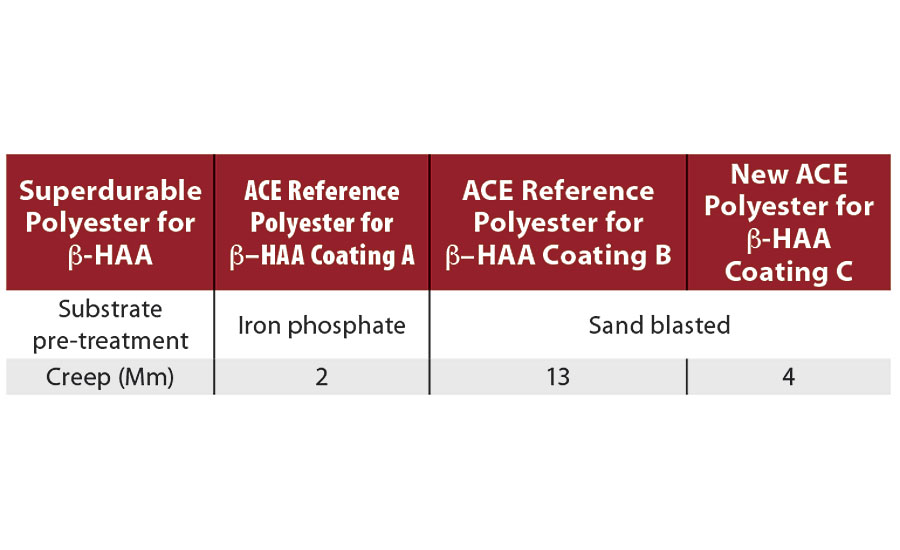

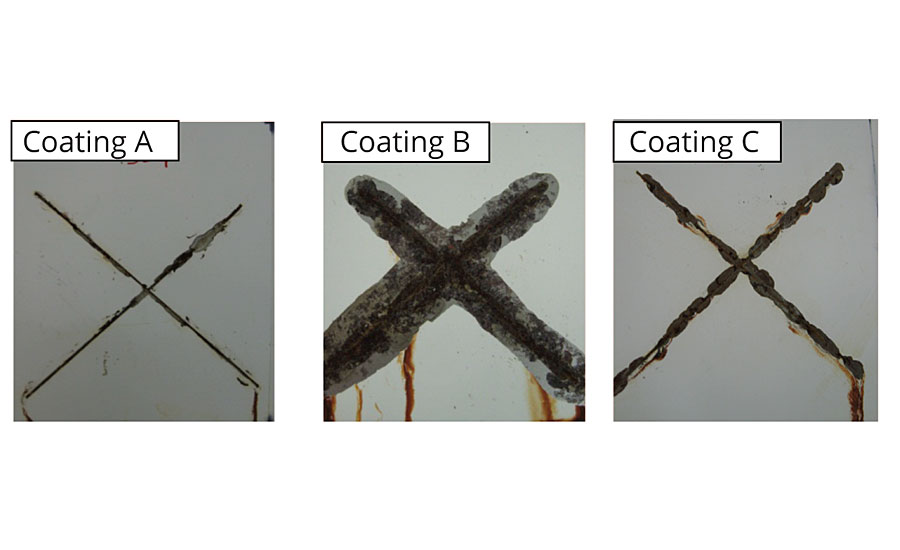

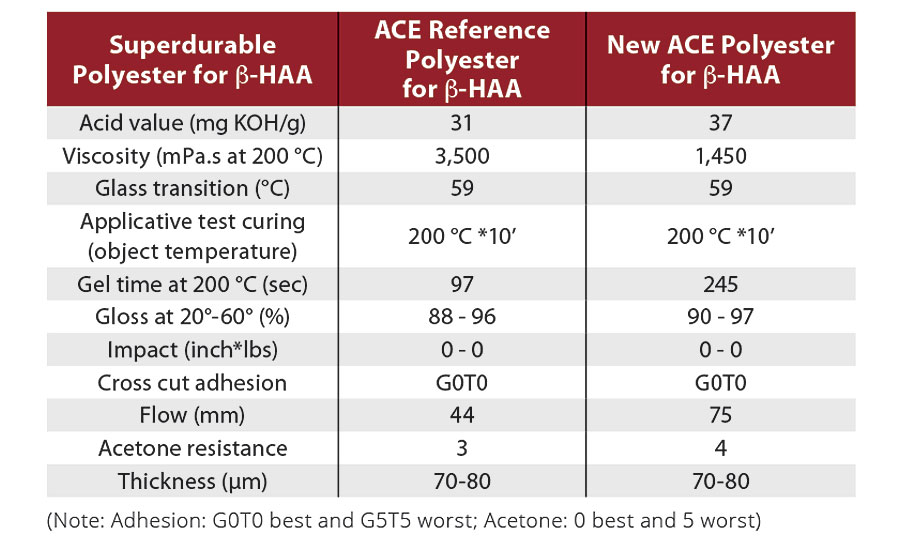

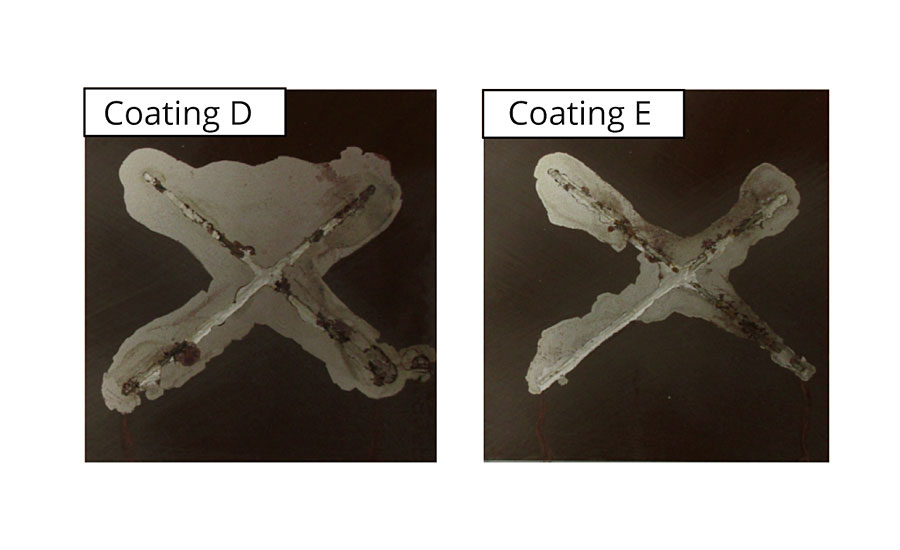

表3和图1报告了参考产品和新开发等级500 h后耐盐雾的实验结果。

当应用于相同的未经预处理的基材时,与参考材料相比,新型ACE聚酯的蠕变性能得到了明显的改善,而与基于参考材料的涂层应用于磷酸铁预处理板时相比,它仍然略差。在湿度试验中也发现了类似的有希望的结果。

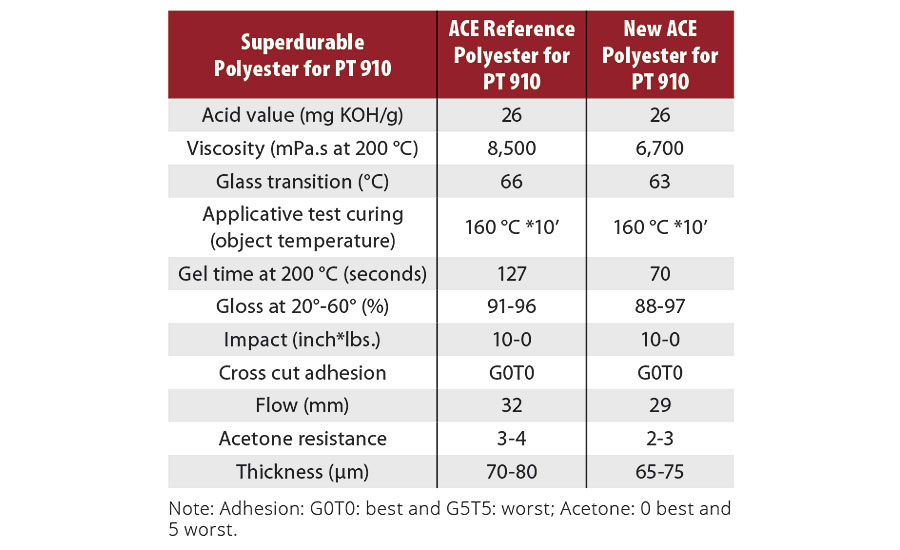

当观察其他典型性能(表4)时,再次与参考材料相比,新型ACE聚酯的粘度降低了,而与粉末涂料相比,凝胶时间和流动时间要长得多。较低的反应性不影响耐化学性,这是从可比的耐溶剂性(丙酮测试结果)证明的。

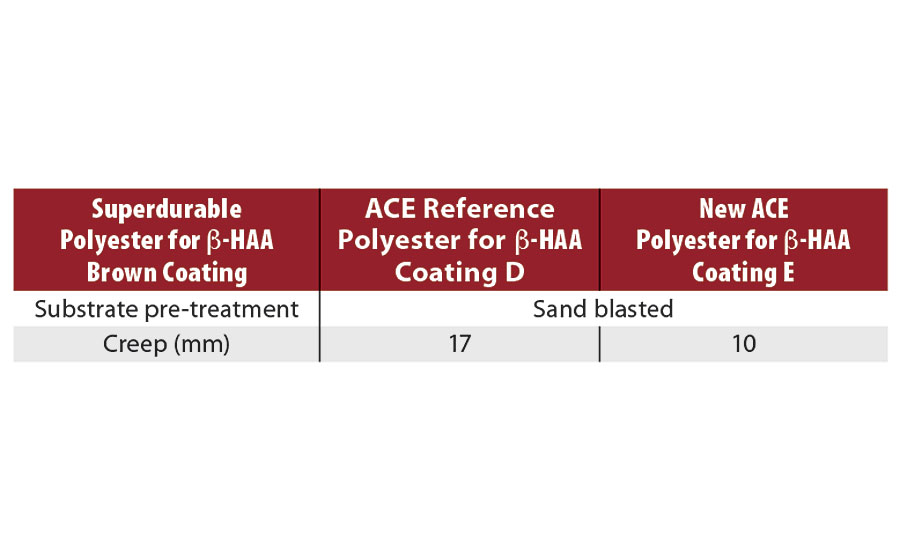

如表5和图2所示,仅在喷丸面板上应用要求更高的棕色粉末涂层,也证实了类似水平的改善。

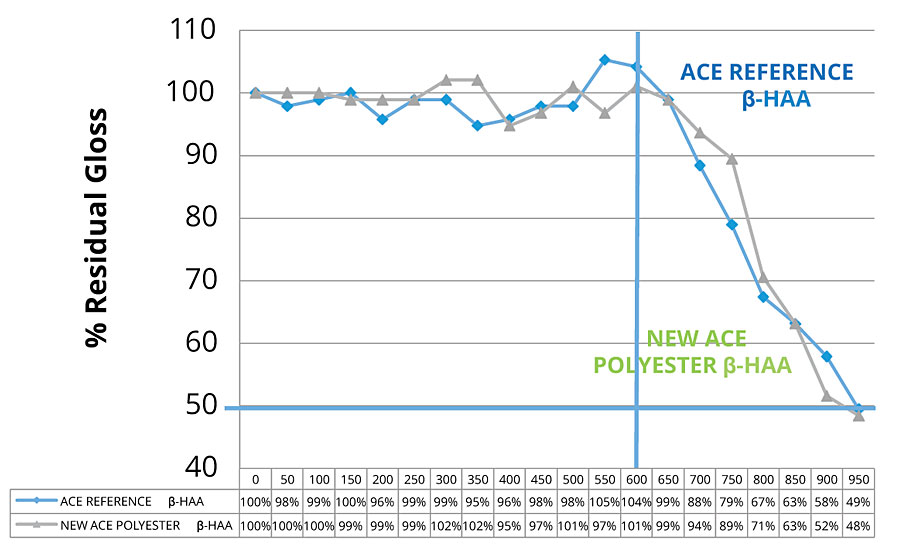

新ACE聚酯的初步室外耐久性结果与预期一致,与参考数据相似,如图3所示。

基于三缩水甘油-异氰尿酸酯的超耐用粉末涂料用于ACE应用

这些结果,以及对亚洲和美洲等不同市场的兴趣,ß-羟基烷基酰胺不是参考硬化剂,鼓励我们将调查扩展到与TGIC的组合。

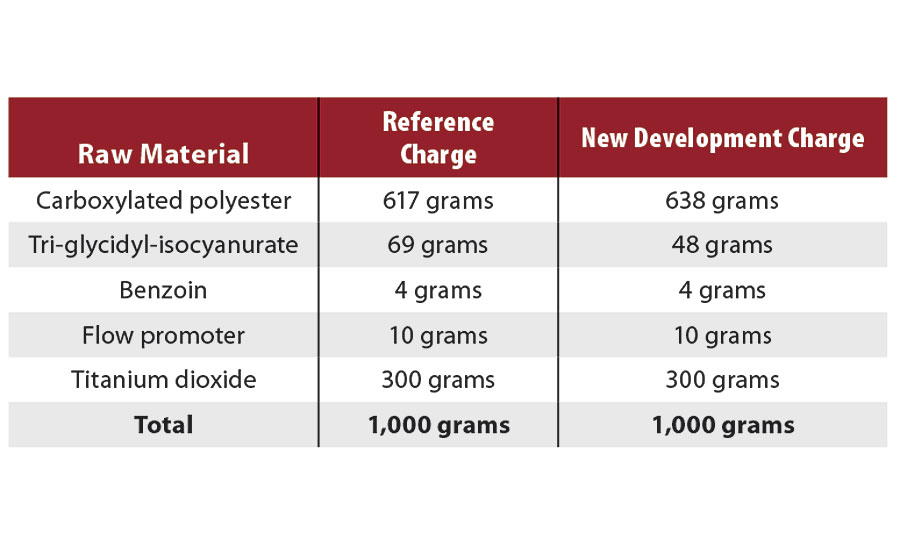

所研究的粉末涂料配方如表6所示,70%的粘结剂含量基于聚酯树脂和异氰尿酸三甘油酯。

参考等级是美国市场上用于ACE应用的广泛引进的聚酯树脂。与ß-羟基烷基酰胺应用的研究工作相似,已经开发了几种树脂聚合物结构的改性,并在耐腐蚀性和其他典型性能方面进行了测试,这导致了用于TGIC的两种新的ACE聚酯的开发。

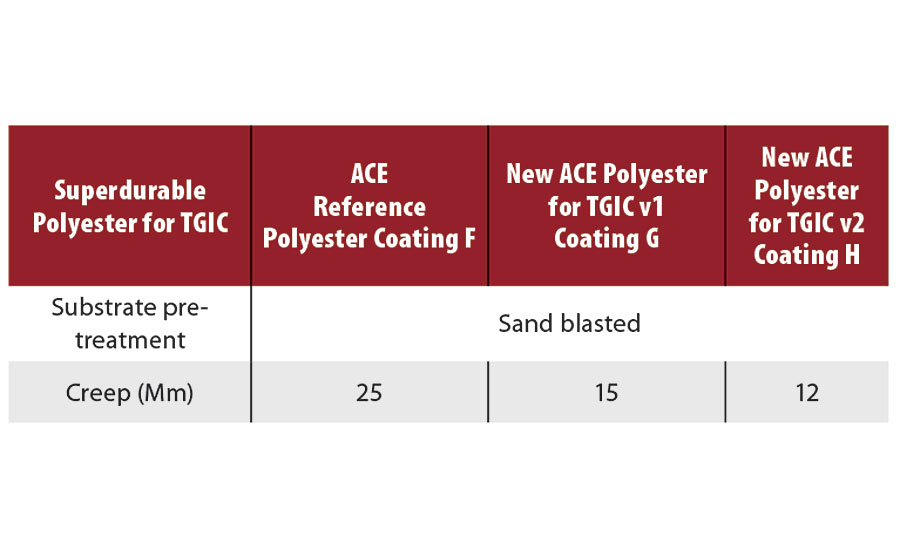

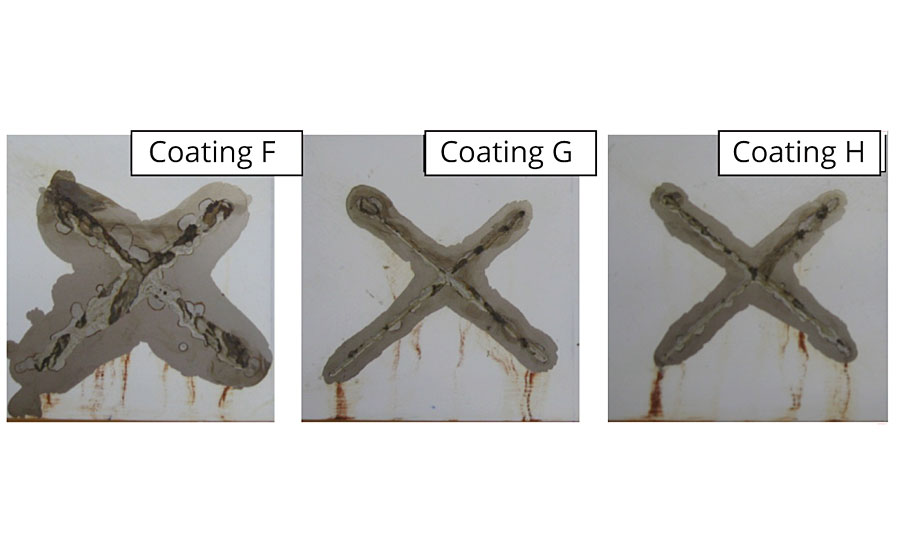

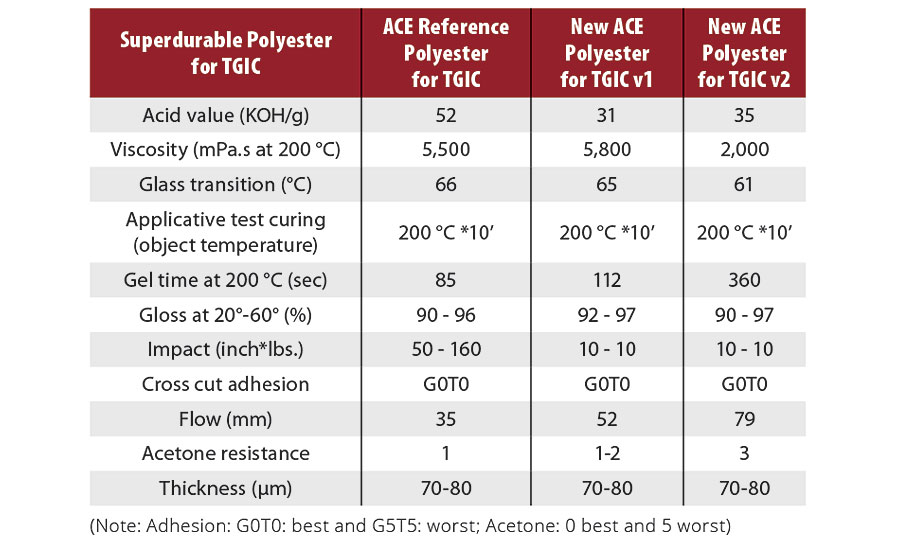

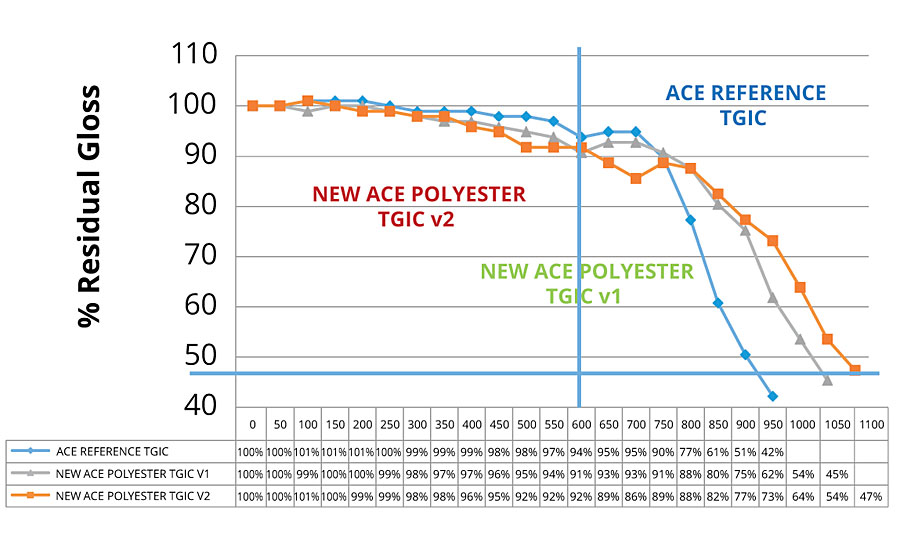

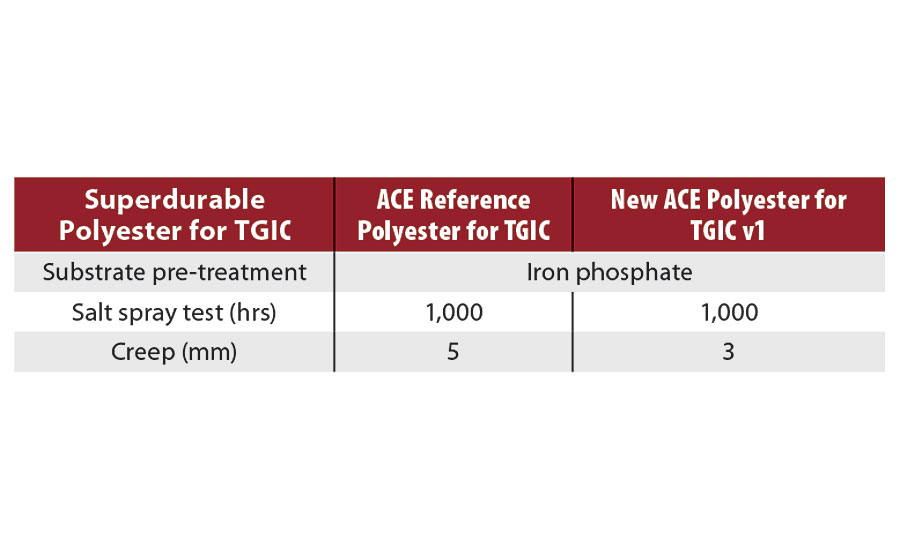

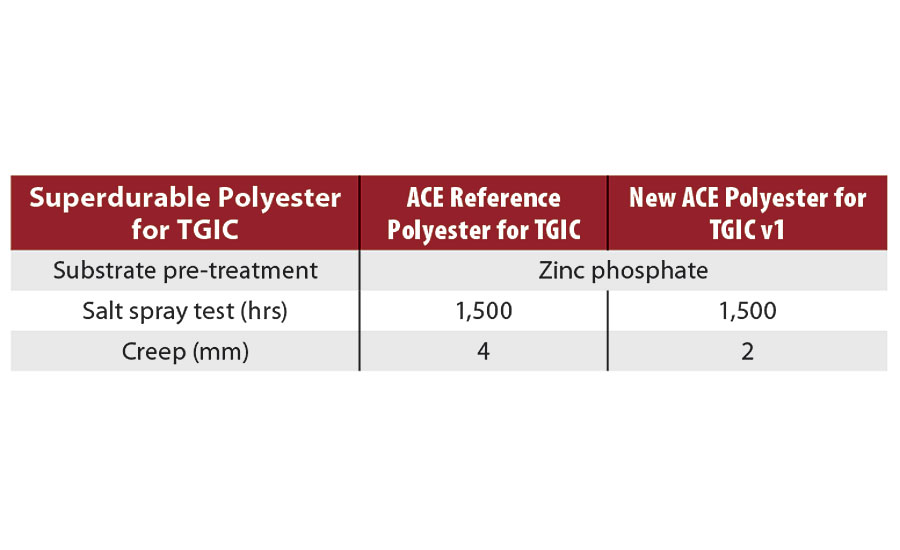

表7和图4给出了500h后耐盐雾试验结果。Allnex聚酯v1和v2清楚地表明,与参考的抗盐雾性能相比,新的ACE聚酯有了显著的改善。用于TGIC的新型ACE聚酯也表现出了良好的应用性能(表8)。

在这里,尽管凝胶时间更长,但当与TGIC结合时,用于TGIC v1和v2的新型ACE聚酯与ACE参考聚酯具有非常相似的性能,包括加速户外耐久性,如图5所示。新的ACE聚酯v1与v2相比,由于更好的耐溶剂性与较高的树脂粘度相关联。

用于ACE应用的基于对苯二甲酸二缩水甘油酯和三缩水甘油酯共混物的超耐用粉末涂料

欧洲的第二个感兴趣的领域是基于超耐用聚酯与PT 910结合的粉末涂料系统。

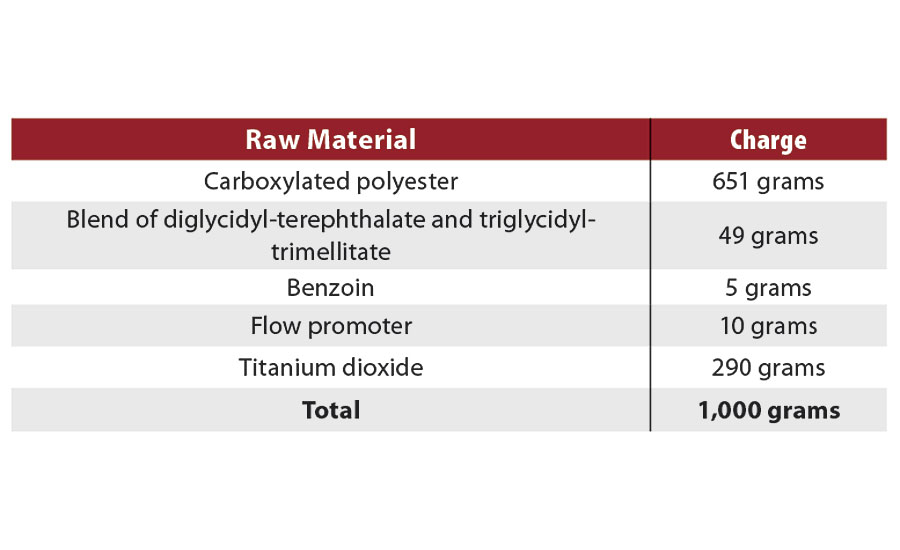

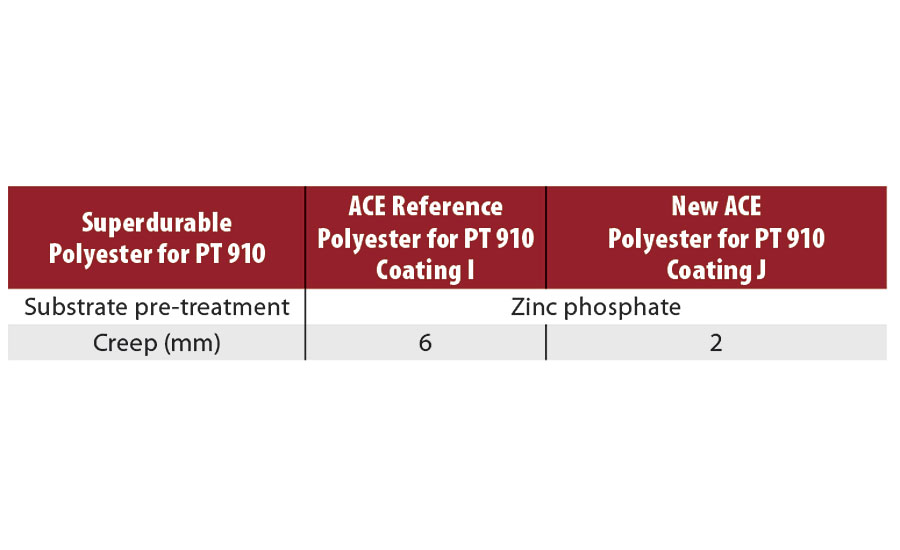

在所有测试中使用的粉末涂料配方是基于聚酯和PT 910的93比7比例,在二氧化钛作为唯一颜料的情况下,粘合剂含量为71%(表9)。参考材料是与相同硬化剂组合使用的Allnex超耐用羧基聚酯。

该应用的研究目标是低固化(160°C),这在纯喷丸钢上很难实现。因此,使用了磷酸锌预处理板。

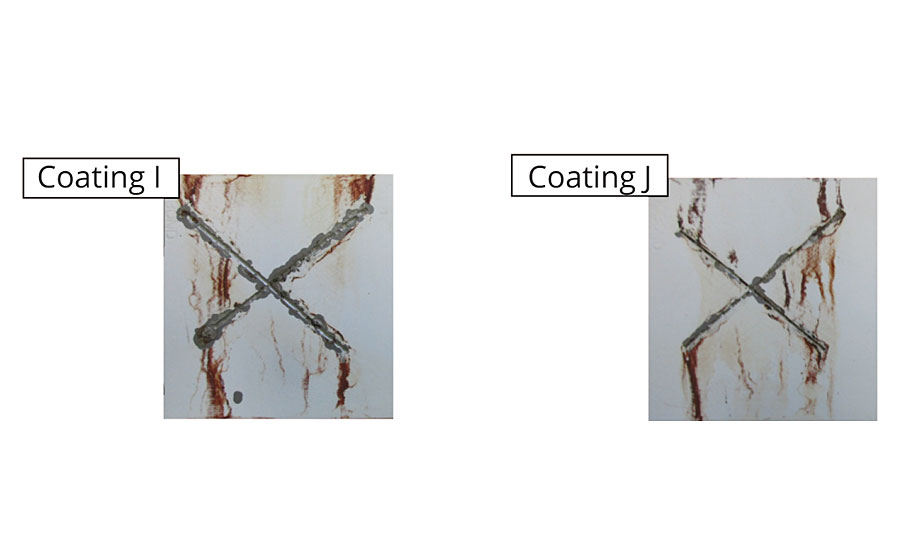

今天,这项研究已经导致了一种基于添加剂的不同改性的PT 910新型聚酯,其结果与参考文献相比要好得多。

表10和图6报告了Allnex聚酯参考产品和新开发产品1500小时耐盐雾的实验结果。用于PT 910的新型ACE聚酯,尽管凝胶时间较短,但总体上表现出良好的流动性和典型的应用性能(表11)。

ß-羟烷基酰胺和异氰尿酸三缩水甘油酯在磷酸铁锌预处理底物中的应用

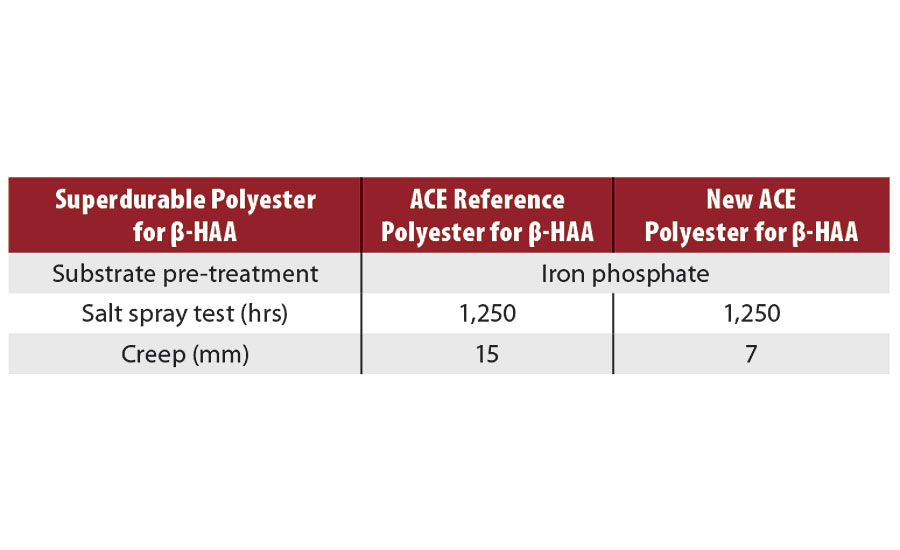

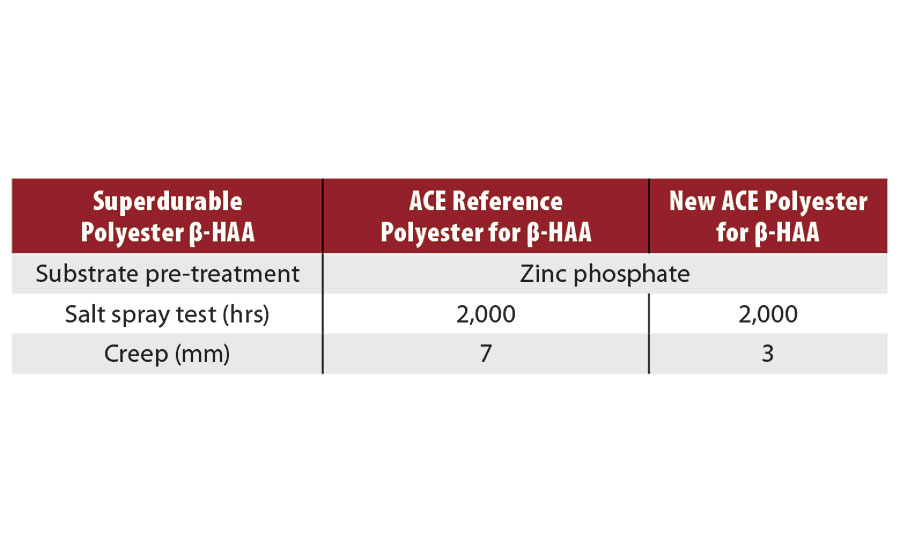

对于基于ß-HAA和TGIC的粉末涂料,仅从喷砂钢板开始,调查扩展到预处理基材,因此,与PT 910抗盐雾测试一样,磷酸盐铁的测试时间分别增加到1000 - 1250小时,磷酸盐锌预处理的测试时间分别增加到1500 - 2000小时。

表12-15所示的观察结果证实了ß-HAA和TGIC两种组合相比各自参考文献的改善。

同样的涂层在非铬酸盐铝基材上进行了抗醋酸盐雾测试,在这种情况下,结果很好,所有涉及的涂层最初都没有观察到腐蚀,但直到今天,还不能更好地区分这些结果。

在刻划板和未刻划板上用电化学阻抗谱分析了基于ß-羟基烷基酰胺的粉末涂料。研究结果还不是决定性的。粉末涂料可保持约10的高阻抗水平10欧姆/厘米2即使经过2800小时的测试。

进一步的发现

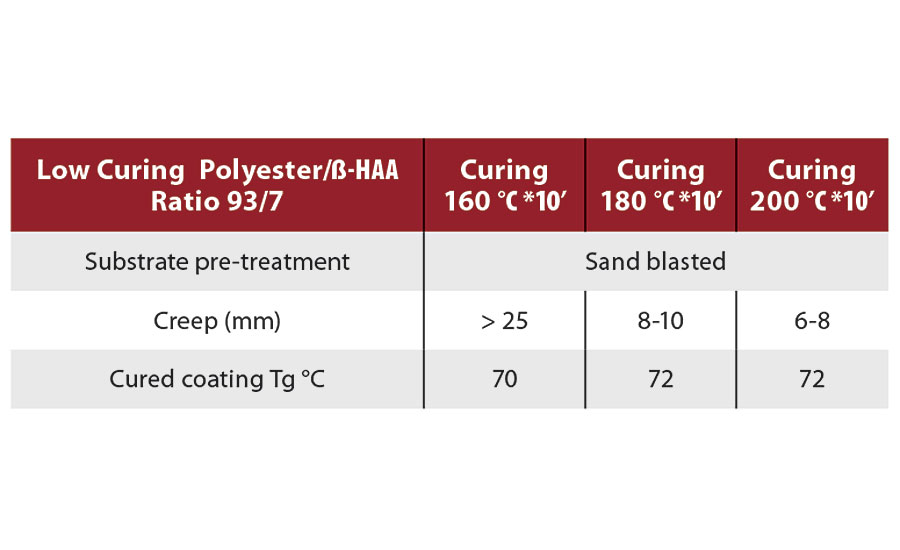

总之,另一个有趣的发现与固化温度的影响有关,如表16所述。养护温度越高,抗盐雾性能越好。这与其他研究的结果一致,即交联密度似乎会影响薄膜的离子电导率,并降低水和离子通过涂层薄膜的渗透性,从而导致结构更耐腐蚀。5、6

研究结果的新之处是,即使在预计已经完全固化的粉末涂料上,这也是有效的,就像基于聚酯和ß-羟基烷基酰胺的低烘烤粘合剂,并且已经在160°C下固化10 '物体温度。

结论

用于ACE应用的粉末涂料提供的耐盐雾腐蚀性能可以通过ß-羟基烷基酰胺、异氰尿酸三缩水甘油酯和Allnex开发的对苯二甲酸二缩水甘油酯与三缩水甘油酯的混合物提高。

在标准预处理基材和未处理基材以及白色和彩色涂层上都有明显的改善。

这些新的发展目标是更好的粘附性和阻隔性,这被认为是聚酯降低腐蚀速度的最佳方式。

最终目标仍然是完全消除预处理。在这方面计划进行更多的研究和试验,包括醋酸盐雾和循环腐蚀。

参考文献

1阿克苏诺贝尔和UoM腐蚀与防护中心合作伙伴开发腐蚀防护解决方案SpecialChem - 2012年2月20日;

2 Challener, C.涂层防腐蚀:面对挑战,涂层技术,2012年2月,42-46。

3 .萨拉姆;Makhlouf, H.铸造铬,欧洲涂层杂志,2012年3月(16-20)。

水性醇酸技术的缓蚀剂:卤代烷®2007年10月。

5玛菲,R.;Mirabedini克里;Naderi r;陈志伟,陈志伟,陈志伟,等。聚酯/环氧粉末涂料固化性能的影响,腐蚀科学,50(2008),366 - 366。

6 Radhakrishnan, S.;Sonawane:;陈思菊,陈志伟,陈志伟,等。环氧粉末涂料中含聚苯胺的增强防腐性能,有机涂料研究进展64(2009)383-386。

7 Paul, S. Surface Coatings, John Wiley and Sons 1985;

8 .晚餐;Krassnitzer m;Feola, R. (LCR):新型防腐水性树脂2002。

9 Gordon Bradley, specialchem4coatings.com:如何在工业涂料市场上防止腐蚀。

10 Van Liempt, H.保持清洁轮廓,欧洲涂料杂志,2012年3月,22-25。

11费德里齐,L.;Stenico m;Deflorian f;Maschio,美国;彭丽丽,彭丽丽。粉末喷涂工艺对铝型材丝状腐蚀的影响。有机涂层的研究进展59(2007)230-238。

免责声明:Allnex集团公司(“Allnex”)拒绝就任何人使用本文所载信息承担任何责任。此处包含的信息代表了Allnex对此的最佳知识,不构成任何类型的任何明示或默示保证或保证(包括但不限于关于此处所列数据的准确性、完整性或相关性)。本协议中的任何内容均不得被解释为授予Allnex或任何第三方的任何专利或其他知识产权下的任何许可或权利。有关产品的资料仅供参考之用。本公司不保证或保证产品和/或信息适用于任何特定用途、性能或结果,且产品和/或信息不侵犯任何Allnex和/或第三方知识产权。用户应自行执行测试,以确定是否适合特定用途。对产品和/或信息的最终使用选择以及对任何可能侵犯Allnex和/或第三方知识产权的调查仍由用户全权负责。©2016 Allnex Belgium SA。版权所有。

举报辱骂性评论