工艺用油被用于无数的应用,如涂料、橡胶、油墨、密封剂和炭黑分散剂。1由于这些油被用于各种各样的行业,所使用的特性和命名法并不特定于上述的任何应用。美国石油协会(API)根据化学性质、粘度指数、硫含量和加工类型/程度将加工用油分为五类。2虽然这些信息很重要,但并不是所有的信息都与涂料配方直接相关。相反,有关涂料性能的信息是缺乏的。这种困境不是石油供应商或生产商的错。相反,石油供应商有责任对其多样化的客户群,在某种程度上对整个行业负责,以确保规格、测试和命名尽可能标准化。

本研究的目的是了解工艺用油(15个环烷和1个石蜡)的性质如何影响双组分芳香族聚氨酯体系的涂层性能。聚合物/涂料化学家常用的技术被用来阐明工艺油之间的结构-性能关系及其对涂料性能的影响。

实验

布鲁克菲尔德粘度

使用Brookfield粘度计(RVT型)在25°C下使用3号主轴测量油粘度。其中13种油的粘度(以厘泊,cP为单位)在每分钟100转时测量。由于油1、2和11的粘度较高,所以在20转/分的转速下进行测试。

涂料的制备与应用

每种工艺油在一个模型中进行评估,双组分芳香族聚氨酯涂层。含有工艺油的a组分,是用实验室规模的分散剂使用Cowles叶片制备的。每层涂料的颜料/填料分散时间在3500转/分下为30分钟。b组分由异氰酸酯功能聚氨酯预聚物溶液组成。通过将A和B组分混合在一起,并将混合物应用到释放板(BYTAC®,Saint-Gobain)上,湿膜厚度为50 mils,在室温下固化一周,制备用于拉伸测试的涂膜。为了测试涂层间的粘附性,在胶合板上以相同的湿膜厚度涂上一层基础涂层。在基础涂层固化后,第二层涂层被应用,在应用过程中织物网格被嵌入。每个涂层在室温下固化72小时。

拉伸试验

拉力测试是在Instron 3365上用2千克牛顿(kN)的测压元件以1英寸/分钟的速率进行的。评估了在最大负载(psi)和断裂时间(min)下的拉伸应力。每个涂层测试三个样本,结果取平均值(除了涂层7,因为它表现出严重的色素沉降,在固化时间结束时仍然粘性)。

浊点

云点测试使用了Novomatics Chemotronic Cool设备。每次试验时,将试验油和b组分各称量10克,放入试管中,用搅拌棒搅拌。将混合温度从环境温度提高到230°C,冷却前保持2分钟。云点被作为样品变得朦胧的温度。

1H NMR光谱学

使用60 MHz核磁共振光谱仪(Magritek Spinsolve 60)对30 mg/g CDCl3测试油溶液进行质子核磁共振(1H NMR)光谱分析(测试持续时间10分钟,扫描40次)。对芳香族、苯基、2°/3°/环脂肪族和1°质子的峰积分进行评估,然后以百分比表示。

涂层间粘附性测试

在两种涂层都固化后,用刀片沿着网格的每一个边缘划痕。Rapala 50磅/25公斤的数字秤上有一个钩子,用来从胶合板上垂直拉出网格。去除网格所需的力(盎司),以及失效模式,即,粘性(不利)或粘性(有利)被报告。

结果与讨论

油粘度和罐内观察

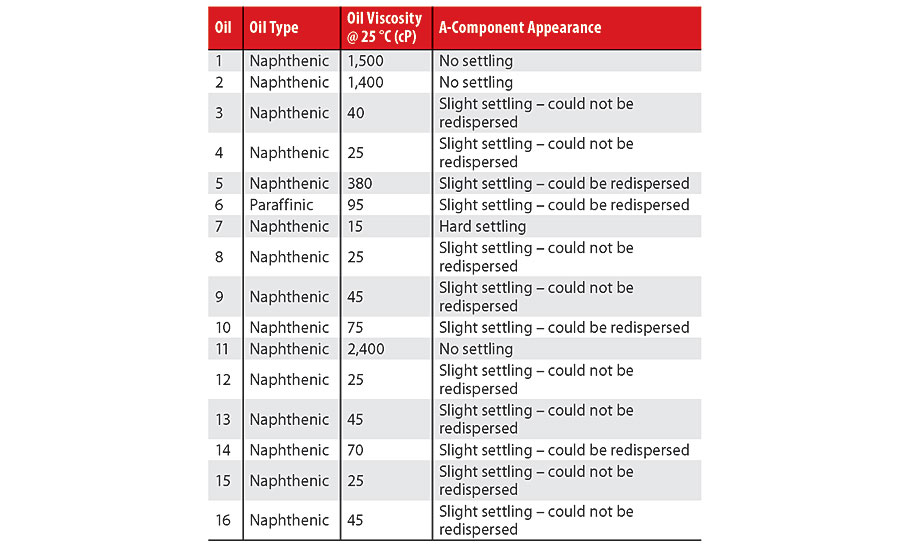

每个a组分共混物在测试前允许平衡1周。表1总结了油的粘度和颜料/填料在各a组分中的沉降程度。

在一周结束时,注意到只有粘度至少为1400 cP的油的共混物没有出现色素/填料沉降,即油1、2和11。在其他13种a组分共混物中发生了不同程度的沉降:色素/填料能够或不能再分散的部分沉降,以及完全沉降。a组分与油7的共混物具有最低的粘度(15cp),表现出完全、坚硬的沉淀。由于缺乏详尽的数据集,没有尝试确定类别之间的确定过渡粘度

油5 (380 cP)和油2 (1400 cP)。石油化学成分似乎对沉积程度没有强烈影响。例如,油6虽然与其他15种油的化学类型不同,但它产生的a组分共混物可以与油5和10重新均质,其粘度大于或小于油6的粘度(95 cP)。然而,在研究中不包括更多的石蜡油,就无法在这方面得出明确的结论。

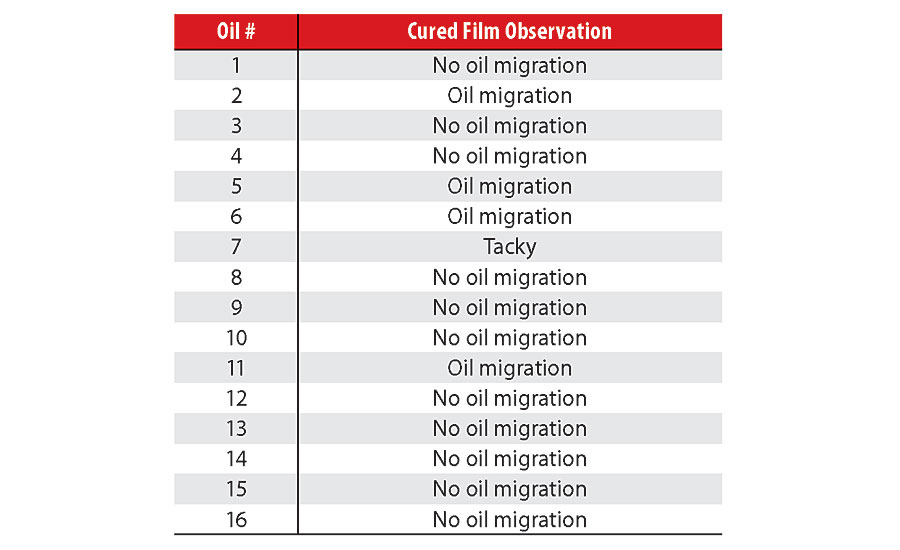

固化膜观察

在准备各种薄膜进行拉伸测试时,很明显,涂层7的薄膜是独一无二的,因为它是唯一一个在固化期结束时仍保持粘性的薄膜。由于在该涂层中观察到的硬沉降(超过40%的a组分),其与异氰酸酯功能b组分的共混导致a组分含有过量的聚合多元醇和加工油。因此,与NCO:OH比相比,共混物的指数偏低,这导致固化不足,即粘性膜。

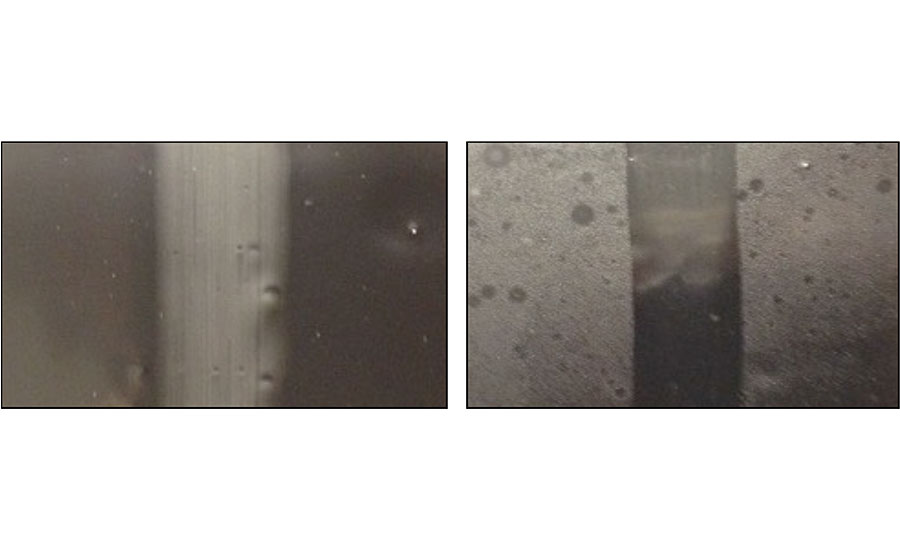

在四种涂层的固化过程中发现了油的迁移;2、5、6、11号油。它们的粘度变化(油5和6的粘度较低,而油2和11的粘度较高)表明,为了理解运移现象,还需要考虑化学特性。这将在后面的部分中讨论。表2总结了固化膜的观察结果。图1展示了不同性质的油(即油1和油2)制成的涂膜中油迁移的差异。

拉伸试验

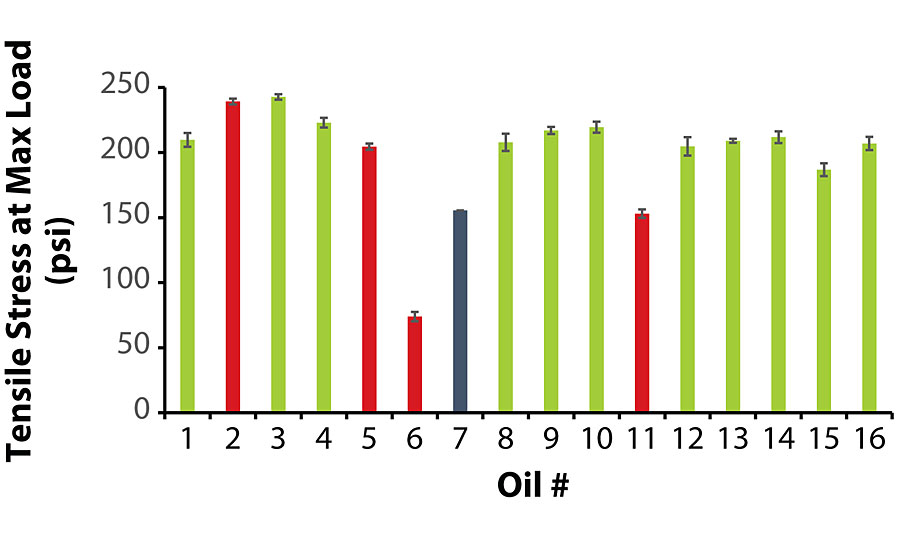

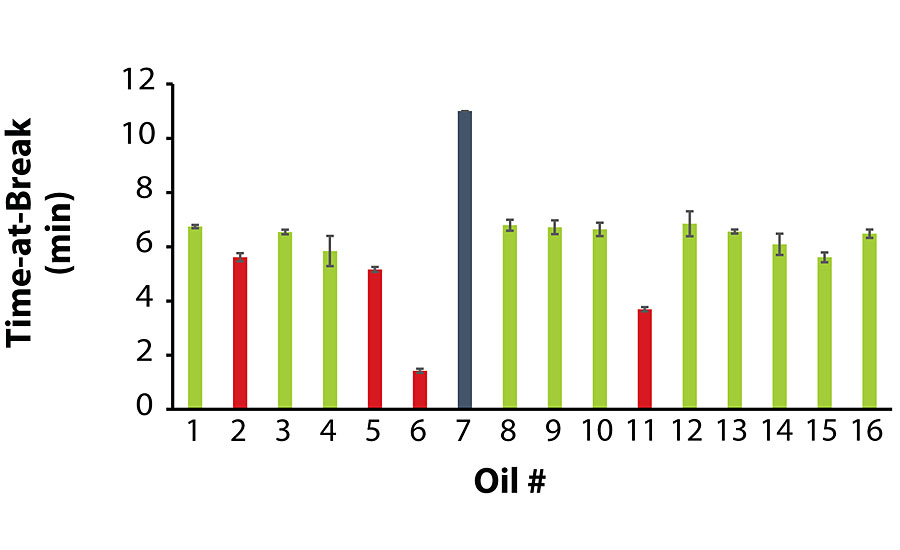

如前所述,由于油7的粘度极低,其a组分表现出严重的颜料/填料沉降,其膜与其他涂料不同,保持粘性。该薄膜的抗拉强度测试必须在10分钟后停止,薄膜没有破裂。

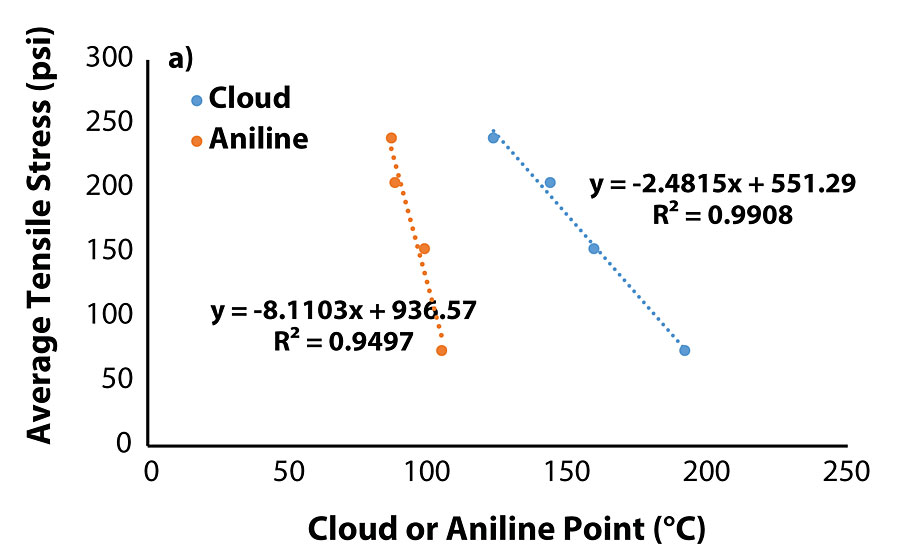

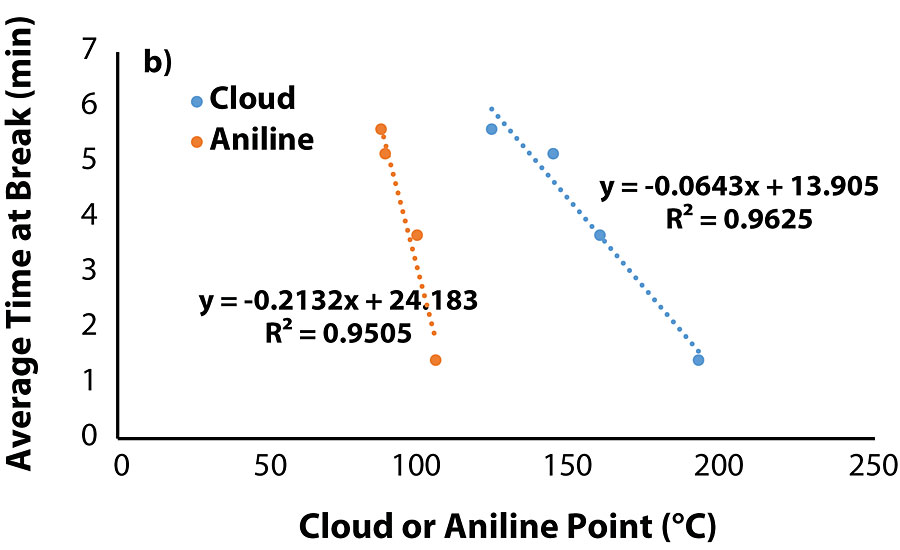

在没有油运移的涂层中,拉伸应力和破裂时间的平均值分别至少为185 psi和5.6 min。有趣的是,在表现出油迁移特性的涂层中,涂层2和5表现出令人满意的拉伸性能,而涂层6和11则明显较差。与上一节类似,油的粘度与抗拉强度之间没有相关性,因为油2和11的粘度较高,而油5和6的粘度较低。图2和图3总结了拉伸试验结果(原始数据见附录)。

苯胺点与云点的关系

油的苯胺点是含有等量苯胺和油的混合物的最小平衡溶液温度,根据ASTM D 611的定义。3.由于苯胺是一种初级芳香胺,与其他参数相同的油相比,芳香性更高的油会表现出较低的苯胺点。环烷制程油工业在分析证书和/或产品数据表上列出每种油的苯胺点值。虽然该测试是石油工业的标准之一,但它并没有为涂料配方商提供有意义的信息。一种在概念上类似于苯胺点测试但根据涂层配方的要求而定制的测试对配方者更有用。例如,在使用脂肪族氨基甲酸乙酯而不是模型芳香族氨基甲酸乙酯的配方中,芳香性较低(苯胺点较高)的油可能更有益。

光刻油墨清漆工业通常使用一种化学电子冷却仪器来测量清漆在特定油墨中的云点(ASTM D 6038)。云点是迄今为止溶解的固体不再完全溶解并作为第二相沉淀的温度,因此提供了一个浑浊的外观。4虽然含有油2和11的A组分在存储期间是稳定的,但直到A-和b组分结合并固化成膜,才观察到工艺油和b组分之间的不相容性,表现为油迁移。根据这一观察,测量油/ b组分共混物的云点的想法就产生了。

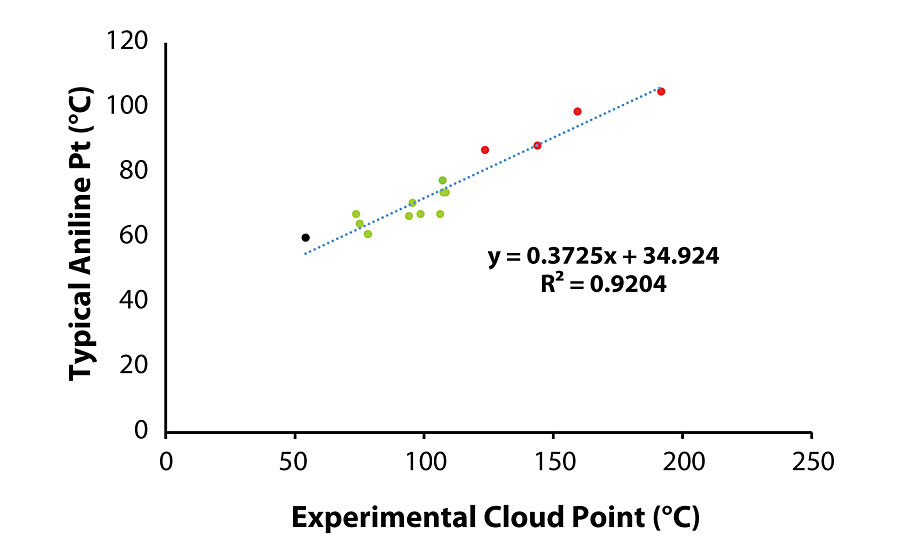

苯胺和云点测试结果之间一个微妙但重要的区别是,苯胺点是测试材料在苯胺中的溶解度的度量,而云点结果表明两种材料的混相性。因此,云点测试更适用于涂层体系,特别是在双组分体系的情况下。图4展示了苯胺点(供应商报告)与共混油中各种油的实测云点值之间的相关性,并清楚地表明,当测试油的云点大于108°C时,观察到了油的迁移。

共混油的云点与油的苯胺点之间的相关性为用迁移油的性质评价拉伸测试数据提供了依据。拉伸性能与苯胺/云点的关系图(图5a和图5b)表明,一旦苯胺/云点足够高,拉伸应力和断裂时间都与油的苯胺/云点密切相关。

1H NMR光谱学

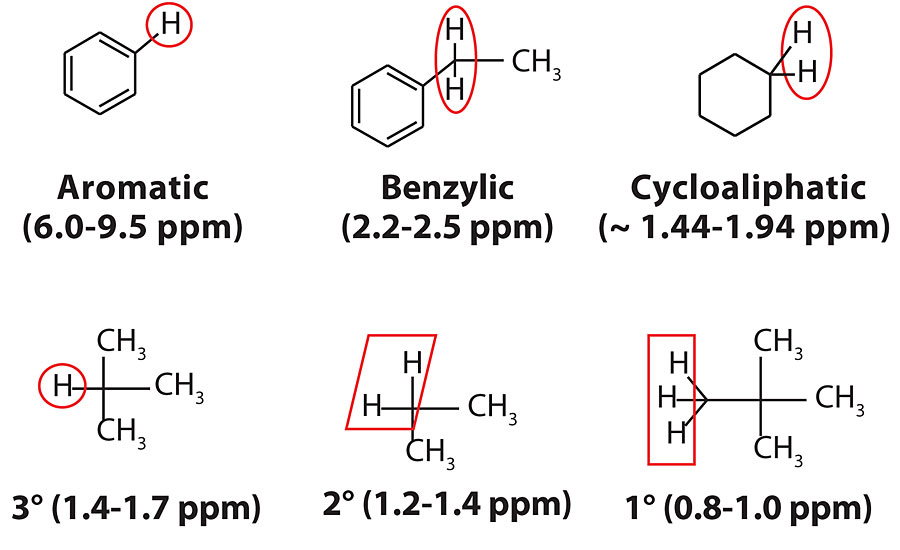

到目前为止,人们只研究了工艺油的物理特性及其对涂层性能的影响,而没有研究它们的化学特性。虽然加工油脂行业利用苯胺点来确定相对芳香族含量,1H NMR分析是一种测量技术,在聚合物/涂料行业更常用来评估材料。在本节中,1H NMR光谱被用来测定芳香族和苯基质子的百分比。在工艺油中发现的典型质子如图6所示。

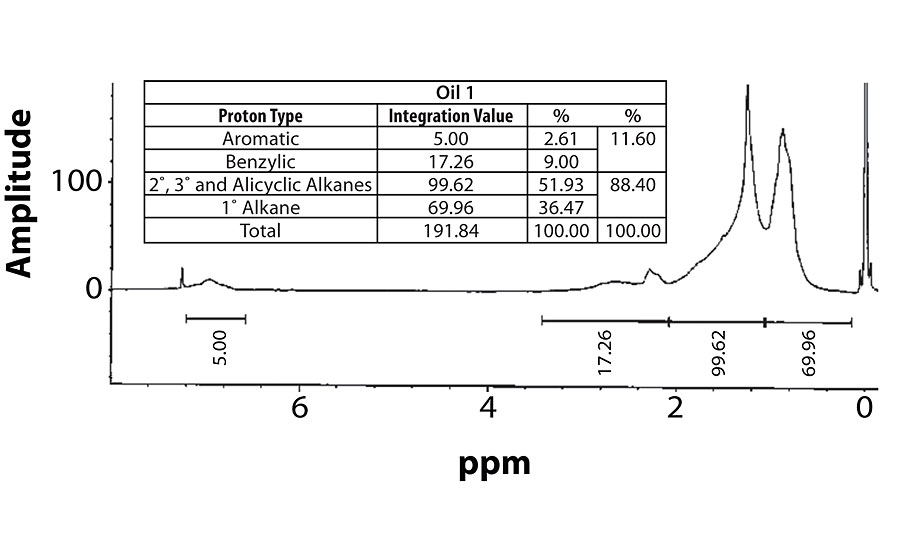

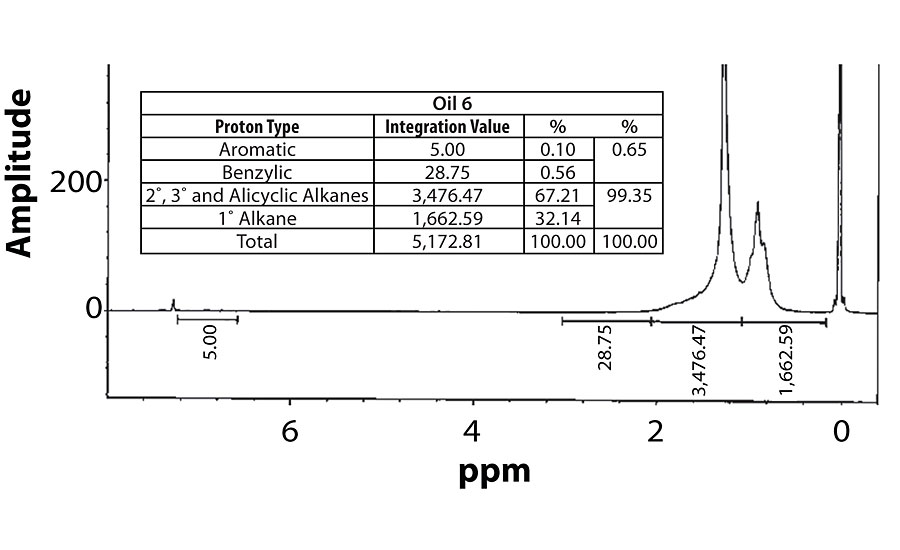

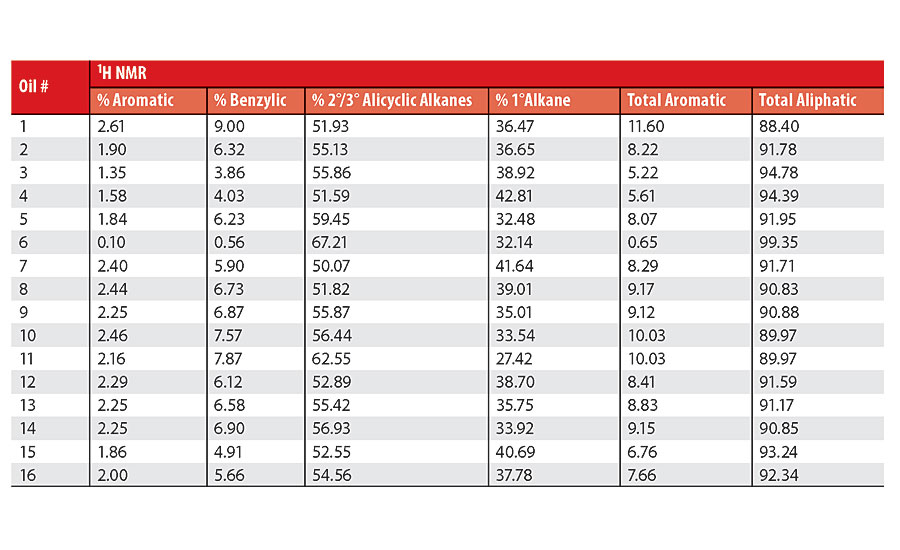

图7和图8分别为油1(芳香族含量较高)和油6(芳香族含量较低)的光谱。在每个图中,显示了积分值及其转换为百分比。

表3包含了16种油的1H NMR结果的摘要,而附录包含了其余的光谱。作为研究中唯一的石蜡油,油6中芳烃/苯基质子的含量最低。相反,油1所含芳香族质子的总比例最高,最显著的是苯基质子比紧随其后的油(油11)高近1.15%。

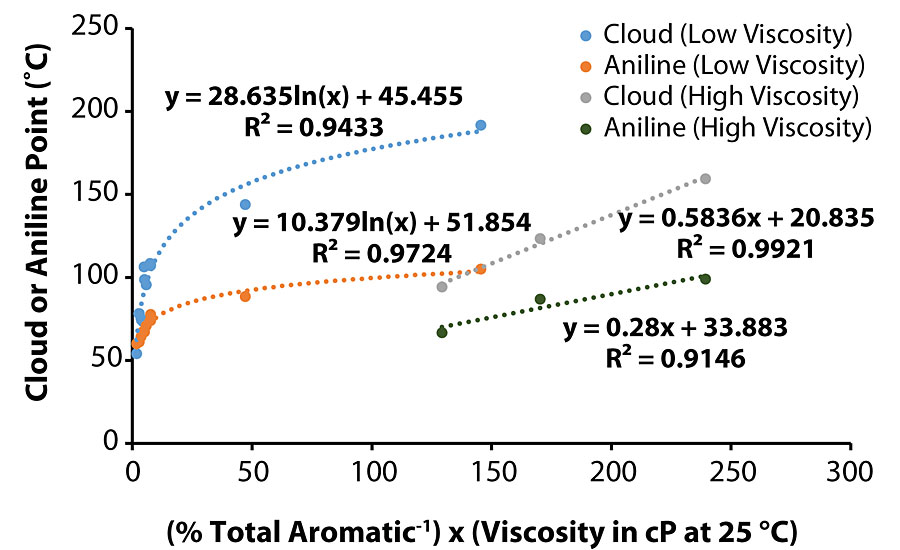

测定苯胺和云点

在整个研究过程中,大多数用来解释各种涂层特性的趋势都是合理的,例如高粘度的油显示出相应的高苯胺/云点值,即油11。然而,6号油的苯胺/云点值最高,但粘度仅为第五高。这个异常表明这个模型没有捕捉到所有的细节。一种假设是苯胺/云点值和粘度/1H NMR结果之间可能存在相关性。当将油分为小于和大于1000 cP的两个粘度组时,25°C下芳香族质子百分比与粘度的倒数是预测苯胺/云点的理想函数。如图9所示,低粘度油图中苯胺点(油)的相关性较好(R2 > 0.97),而高粘度油图中云点(油/ b组分共混物)的相关性较好(R2 > 0.99)。

Intercoat附着力

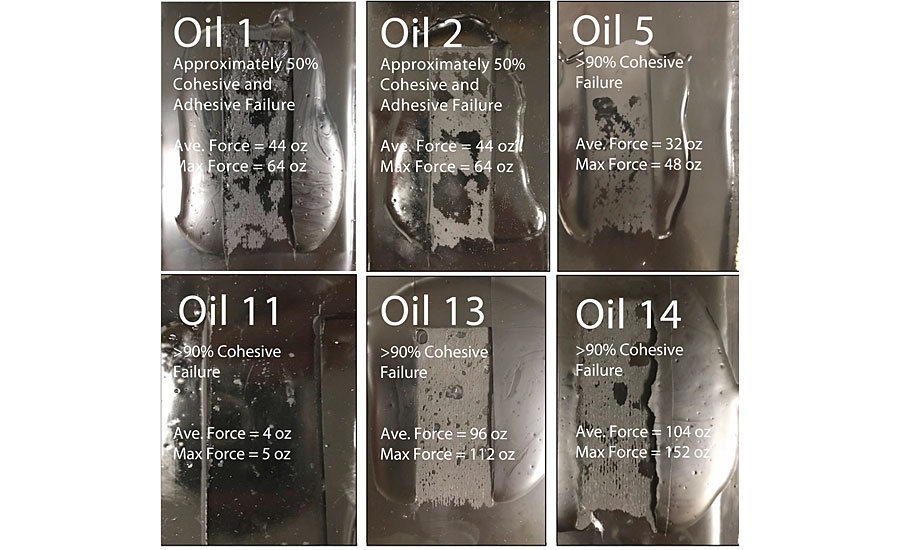

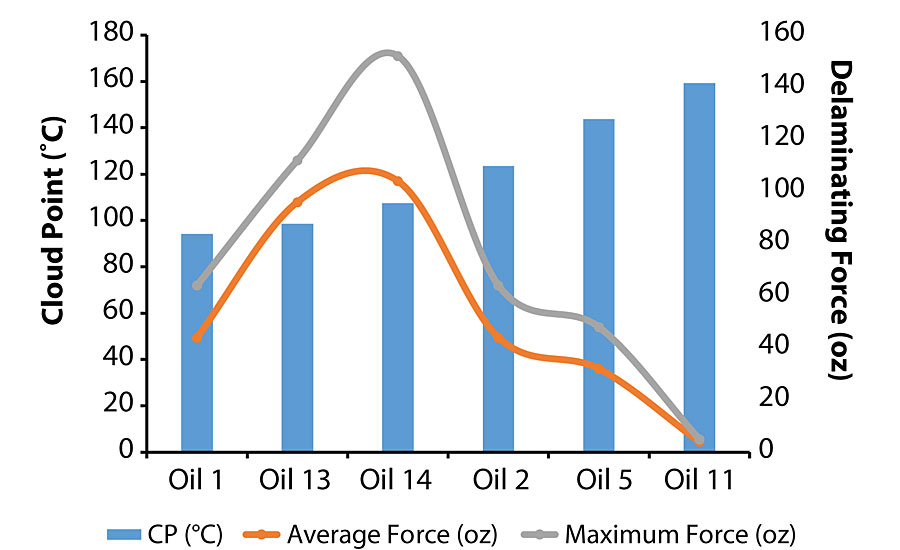

对三种含有最高粘度油(油1、2和11)的涂料和三种含有较低粘度的工艺油(油5、13和14)的涂料进行了粘附性测试。图10表明粘度与涂层失效类型之间有很强的相关性。涂料11(最高粘度)的粘接失效超过90%,而涂料1和涂料2(中等粘度)的粘接/粘接失效约50%。三种粘度最低的涂层(不论油苯胺/云点)表现出接近100%的粘合失效。

看来苯胺/云点在失效模式中不起作用。解释这一现象的一种可能机制是,不管其化学特性如何,粘度较低的油促进了更好的表面润湿性。相反,将第二层涂层从第一层剥离所需的力由粘度和化学特性(即苯胺/云点)决定。如图11所示,脱层力随云点的变化呈钟形曲线,其中107-108℃(苯胺点74℃)是达到最佳粘附特性的最佳值。

结论

油脂粘度和相对芳香族含量是预测工艺油脂对聚氨酯涂料性能影响的基础。颜料/填料沉降强烈依赖于工艺油的粘度,并会在存储过程中发生。黏附失效模式受油粘度的影响最大。油的粘度,结合芳香质子的百分比(通过1H NMR测量),是预测油/ b组分共混物的云点的工具。云点也被发现与油的苯胺点非常相关。油苯胺/云点用于识别哪些油会从各自的固化膜中迁移,以及更好地了解涂层的拉伸性能和分层力。

确认

本文作者感谢Riken Patel对涂层间粘附性测试的帮助,以及化学研究/技术的Jon King对云点测试的帮助。

参考文献

1https://ergonnsa.com/products/hyprene, 2019年11月访问。

2附录E乘用车机油和柴油发动机油的API基础油互换性指南https://www.api.org/certification-programs/engine-oil-diesel-exhaustfluid/ /媒体/文件/ % 20认证/ engine-oil-diesel /出版/附录- e - - 09 - 01 - 11. ashx牧师。

3.石油产品和碳氢化合物溶剂苯胺点和混合苯胺点的标准试验方法,ASTM D 611-04。

4通过沉淀温度(云点)测定树脂/溶剂混合物相容性的标准试验方法,ASTM D 6038-14。

5所罗门斯,《有机化学基础》,第5版,约翰·威利父子公司,纽约,1997,541。

6Pretsch大肠;Buhlmann p;有机化合物的结构测定,光谱数据表,第3版,施普林格,柏林,2000,176。

这篇论文在2020年新奥尔良水上研讨会上发表。欲了解更多信息,请发送邮件至cmolaison@gaco.com。

附录

拉伸测试原始数据

剩下的1H NMR谱

举报辱骂性评论