通过不断的创新,粉末涂料领域不断增长和发展。粉末涂料市场约占全球涂料市场的10-15%(到2025年将达到170亿美元以上)。1随着新的添加剂进入市场,新的应用领域正在被探索。原料供应商必须迎接挑战,帮助涂布者和制造商满足粉末涂料客户的新需求。未来粉末涂料的一些关键挑战包括:取代VOC涂料,实现低环境足迹;改善流动和边缘覆盖性能;提高固化温度和时间,进而可以扩大可涂覆材料的类型(如塑料、木材、纤维板);降低应用过程中的能耗;和腐蚀保护,2这仍然是一个关键领域的兴趣,希望改善整个行业。

粉末涂料的防腐是由几个关键参数决定的。首先是基质的制备。正确和适当的预处理和基板清洗将确保一致的腐蚀性能与所达到的粘附水平直接相关。3.第二个关键参数是粉末涂料的相对不透水性。与传统的液体涂层相比,水渗透到涂层和向基板表面的速度显著减慢。这是由于热固性聚合物的高交联密度。这有助于减缓腐蚀的开始,但水分穿透涂层的程度也受到许多其他因素的影响,包括但不限于,涂层的厚度,固化,涂层化学和颜料负载。随着粉末涂料市场的增长,人们对粉末涂料所能达到的目标也越来越高。

防腐添加剂的选择是控制腐蚀的一个关键因素。很少有添加剂适用于粉末涂料,以帮助减轻腐蚀或降低腐蚀潜力。这种限制主要是由于热固性粉末涂料本身就具有优良的耐腐蚀性。绝大多数在液体涂料行业成功上市和销售的抗腐蚀增强添加剂,并不能提供热固性涂料的增强水平,可以持续证明是量化改进系统。例如,在液体系统中使用硅烷粘附促进剂可以通过显著增加涂料与基材的粘附性,使液体涂料系统的耐腐蚀性几乎翻倍。当将相同的添加剂添加到工业标准的TGIC固化聚酯热固性涂料中时,其附着力已经大大优于硅烷增强液体涂料,因此几乎没有可量化的改善。

在热固性涂料制造商可用的少数添加剂中,锌颜料是迄今为止最常见的。富锌涂料有非常高的颜料负载(>50%),因为达到镀锌效果所需的锌量。此外,锌被归类为重金属,含有如此高重金属含量的涂料会被贴上环境危害标签(对于土壤和水污染,即GHS的“死鱼死树标签”)。随着人们对重金属对环境影响认识的提高,与富锌涂料相比,能够生产标签要求较低的产品是有利的。

新发展

Inhibispheres®是一种新型的粉末涂料缓蚀剂。4 - 6缓蚀剂利用基于硅基微胶囊化缓蚀剂的缓释技术。这些有机和金属有机缓蚀剂比目前的重金属基缓蚀剂更有效。这些颗粒具有机械韧性,能够承受粉末挤压过程中所经历的强大机械力。它们还具有热稳定性,能够在与粉末涂料制造和后固化相关的加工温度下生存。当水分通过破裂(裂缝/划痕)或凝结穿透涂层时,它们通过增溶作用释放抑制剂。关于标签,抑制剂是低影响的产品,不需要任何额外的危害或环境标签。

目前对粉末涂料的需求仍在增长,这种涂料可以在钢基材上提供优异的耐腐蚀性,而不需要使用富锌底漆的费力和昂贵的过程。Smart Seal产品的开发在粉末涂料领域是独一无二的,它提供了一种不含锌的单涂层系统,可以大大提高目前市场上可用的单涂层应用系统的性能。这种单涂层体系利用了抑制素的缓释特性,以提高其防腐潜力。这是锌底漆系统的一个极好的替代方案,需要加强防腐保护,而且很难或不可能实现双涂层系统。B117中性盐雾测试表明,Smart Seal粉末的耐腐蚀性是工业标准TGIC固化聚酯体系的两倍。

配方

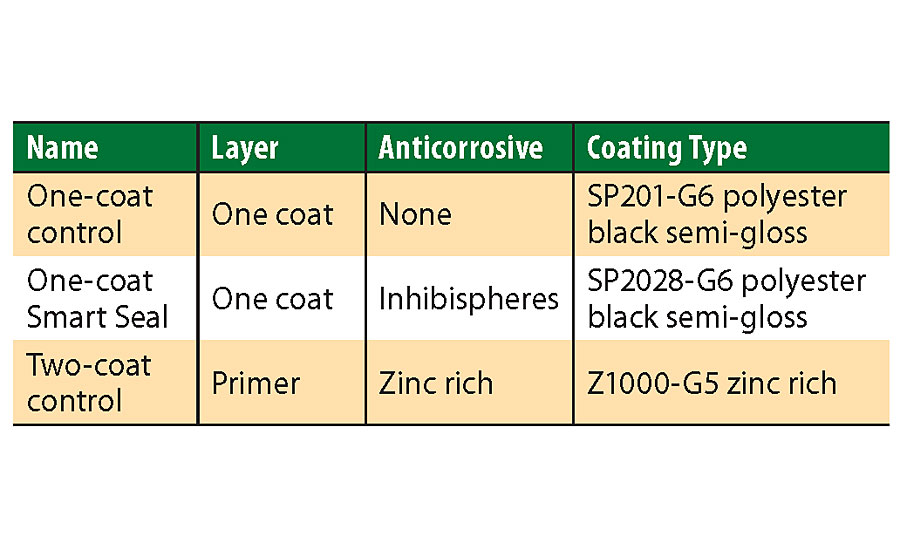

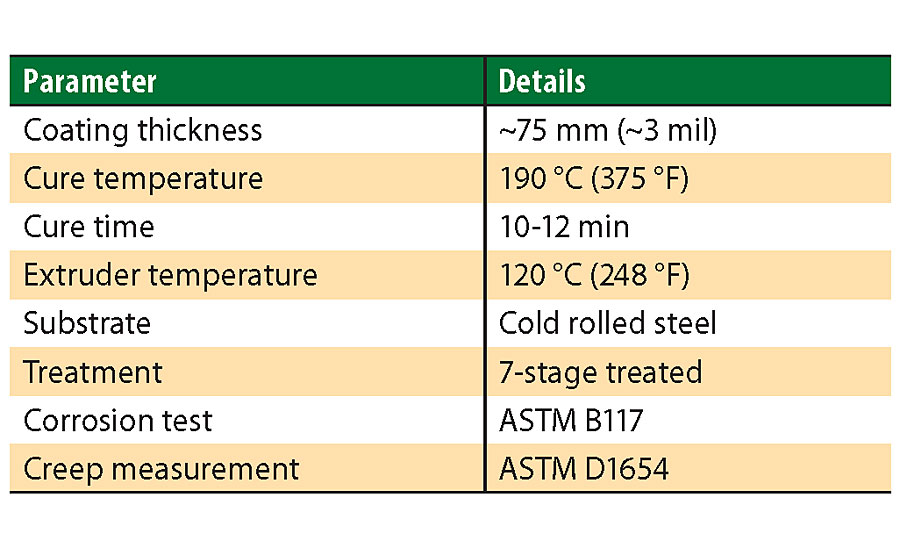

伊利粉末涂料公司的智能密封产品是粉末涂料配方方面的独特进步。Smart Seal产品使用了Inhibispheres,在不影响光学或机械性能的情况下,一层涂层系统的腐蚀性能与两层富锌涂层系统相当。缓蚀剂已被纳入超耐用(PIA)聚酯涂层。在120°C的条件下,将抑制双球加入预混料中并进行熔融混合挤压。产品很容易分散到混合物中,当使用单螺杆或双螺杆挤出机时,对吞吐量没有可量化的损害。在测试中,制备了三种不同的涂层体系(表1),应用了(表2),并比较了它们的腐蚀性能(表3)和涂层性能(表4)。

应用程序参数

单涂层系统应用于7级处理的冷轧钢板上,并使用手动静电喷枪进行喷涂,在所有面板上形成70-80微米(2.8-3.2 mil)的薄膜。两层涂层体系的底漆为40-50微米(1.5-2.0 mil),面漆为50-60微米(2.0-2.5 mil),整体涂层厚度为90-110微米(3.5-4.5 mil),如图1所示。底漆系统是一种富锌聚酯,面漆系统是一种超耐用(PIA)聚酯,在盐雾测试中具有优异的性能,额定性能为> 2000小时。

腐蚀性能

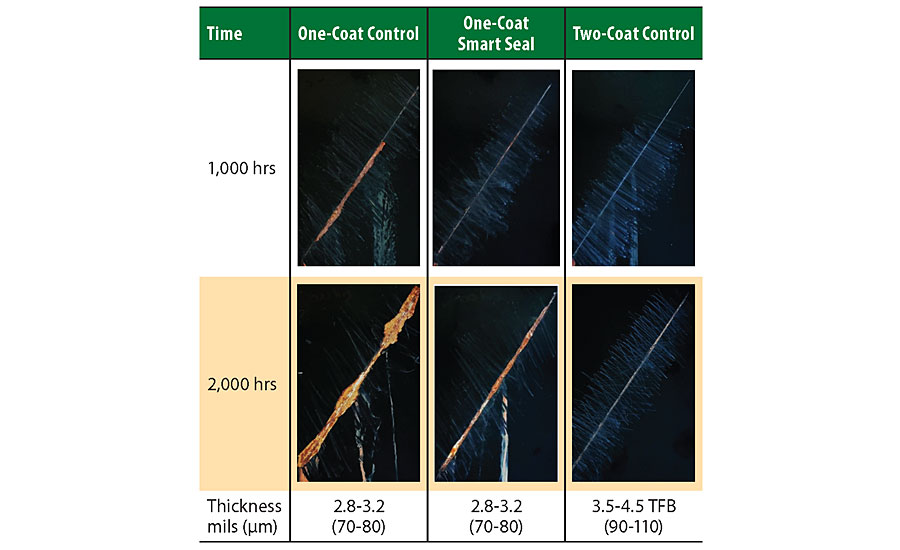

根据ASTM B117,使用NSST运行进行腐蚀测试。7面板被切割到金属基板上,然后在盐雾罐中暴露1000 / 2000小时。在腐蚀测试过程中,每隔一段时间对测试板进行检查,并根据ASTM D1654列出的方法对刻写条件进行腐蚀评级。8

抑制剂作为一种防腐蚀剂,提高了涂层的耐腐蚀性,使其性能与使用一层涂层的两层体系相似。在表3的图像中可以看到不同时间间隔的腐蚀性能。在1000小时和2000小时的盐雾测试中,与Smart Seal涂层相比,单层控制的性能明显提高。与两层控制层相比,Smart Seal产品的性能略有下降,但在腐蚀控制方面仍具有可比性。两种系统在2000小时时从刻刻器处的下切(蠕变)小于1/8英寸(3毫米)。这是单涂层无锌系统的重大成就。

机械和光学性能

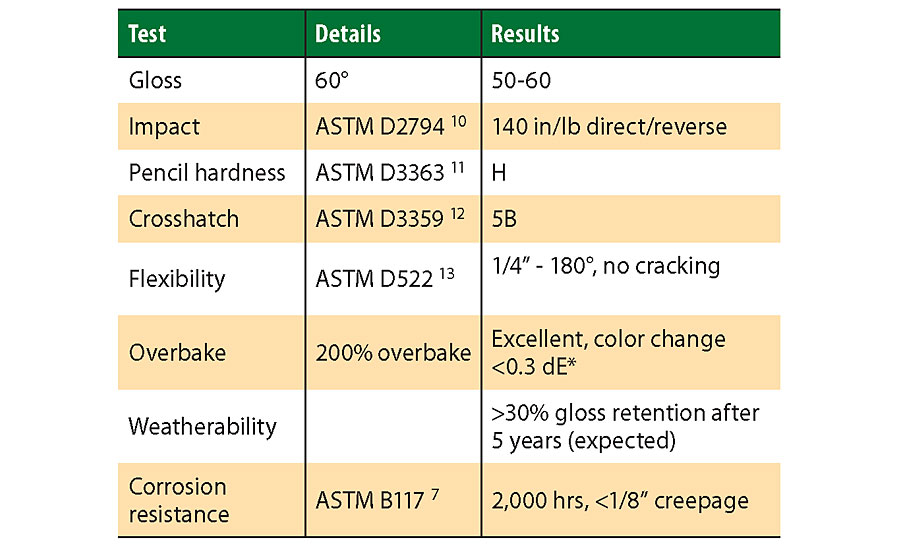

抑制剂二球的加入对涂层的力学和光学性能没有影响。交叉孵化测试(5B)和铅笔硬度(H)表明与对照涂层相比没有变化。抑制剂的加入对涂层的光学性能也几乎没有影响。在整个配方、固化和测试过程中,光泽和颜色保持稳定。半光面漆采用了一层漆系统,与采用半光面漆的两层漆系统相媲美。由于抑制素对光泽度几乎没有影响,因此可以在保持腐蚀性能的同时,在单涂层产品中形成高光涂层(表4)。

涂料的应用

任何需要比目前任何单级系统提供更好的耐腐蚀性的钢基板都是采用Inhibispheres技术配制的耐腐蚀粉末涂料Smart Seal系列的首选。如果不需要两级,锌基腐蚀过程,或由于安全考虑不可能,强烈推荐智能密封粉末作为一个优秀的选择。除了提供接近两级锌系统的防腐性能外,Smart Seal粉末将应用过程时间缩短了一半。这不仅简化了应用程序,而且还消除了锌底漆固有的涂层间分层风险。减少应用程序时间和大幅减少潜在的返工将导致成本的大幅降低。

农业设备的使用寿命可以延长,暴露在严酷的盐渍冬季道路上的基质可以使用更长时间,放置在外部条件下的装饰物品可以长时间保持美丽。如果生锈是一个问题,智能密封粉末涂料与抑制球技术可能是解决方案。

结论

一般来说,粉末涂料对钢具有良好的附着力和耐蚀性。在ASTM B117盐雾测试中,最好的产品将在经过7级处理的冷轧钢材上获得1000小时的3mm(1/8”)咬边。然而,从来没有一种无锌产品可以在盐雾测试中基本通过1000小时。其他经过广泛测试和评价很高的竞争产品仍然只能达到1000小时左右。Erie粉末涂料公司生产了智能密封生产线,采用了陶粒球的新型缓释腐蚀技术。在该涂层中添加抑制素可以创建具有独特性能的单涂层系统,可以提供与双涂层系统几乎相同的防腐蚀水平。这为获得最佳保护所需的时间和涂覆周期提供了显著的成本节约。此外,这种涂料是环保的,不吸引额外的安全标签。通过与Erie粉末涂料公司的合作,为市场带来了优良的防腐粉末产品。添加剂和涂料制造商之间的这种互动产生了卓越的结果,并有助于进一步创新的粉末涂料市场。

参考文献

1 Locicero, A.涂料世界,2019年11月,第29-32页。

2 Challener, C. CoatingsTech, Vol. 15, No. 8, 2018年8月,第32-39页。

3粉笔,D.B.粉末涂层坚韧,2020年1月-2月,第16-20页。

4 Noble-Judge, a;Barbé, C.涂料工业,2016年10月,第22-26页。

5 Noble-Judge, a;Barbé, C.涂料工业,2019年2月,第26-31页。

6 Noble-Judge, a;Barbé, C.油漆和涂料工业,2020年3月,第44-50页。

ASTM B117 -盐雾(雾)装置操作标准规程

ASTM D714 -评定油漆起泡程度的标准试验方法。

ASTM D1654 -油漆或涂层评定的标准试验方法。

ASTM D2794 -有机涂层抗快速变形(冲击)影响的标准试验方法

11ASTM D3363 -用铅笔测试薄膜硬度的标准试验方法

ASTM D3359 -用胶带试验评定附着力的标准试验方法

附着有机涂层芯棒弯曲试验的标准试验方法

报告的评论