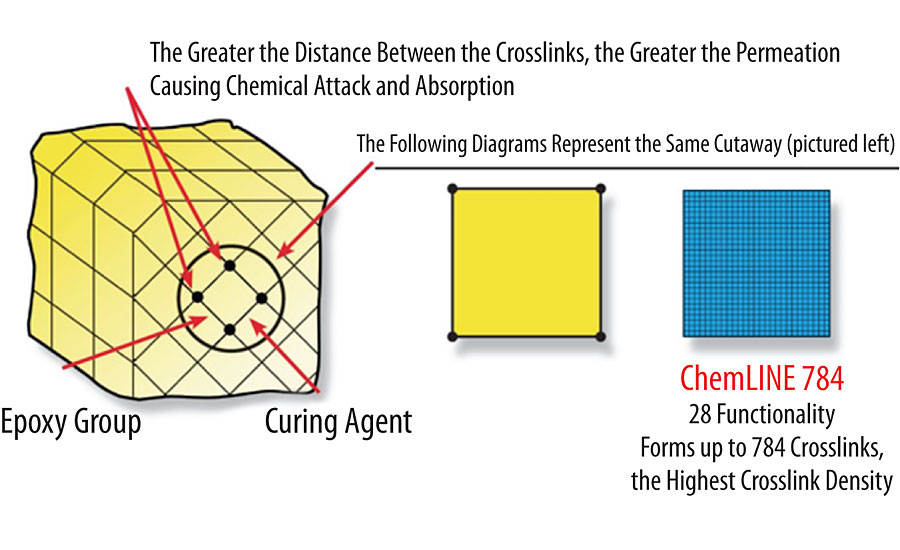

胺固化环氧树脂作为一种耐化学腐蚀的涂料,在广泛的应用中有着悠久的成功历史,包括工业和海洋市场。这些配方往往是环氧树脂,在A面添加填料和其他添加剂,在B面添加胺,当它们混合在一起时,就会得到一种具有非常实用的锅寿命和对各种基材的良好附着力的可喷涂涂层。固化环氧涂料的最终耐化学性取决于几个因素,包括环氧和胺固化物的化学结构、交联密度、环氧对胺固化物的化学计量、所用填料和添加剂的类型、固化温度和时间。图1显示了传统环氧树脂与耐化学反应极强的聚合物改性环氧树脂(如ChemLine)交联密度的对比®来自高级聚合物涂料的784/32。通过使用具有非常高功能的聚合物技术,该涂层可以实现高达784个交联,而传统的双功能环氧树脂只有4个交联。

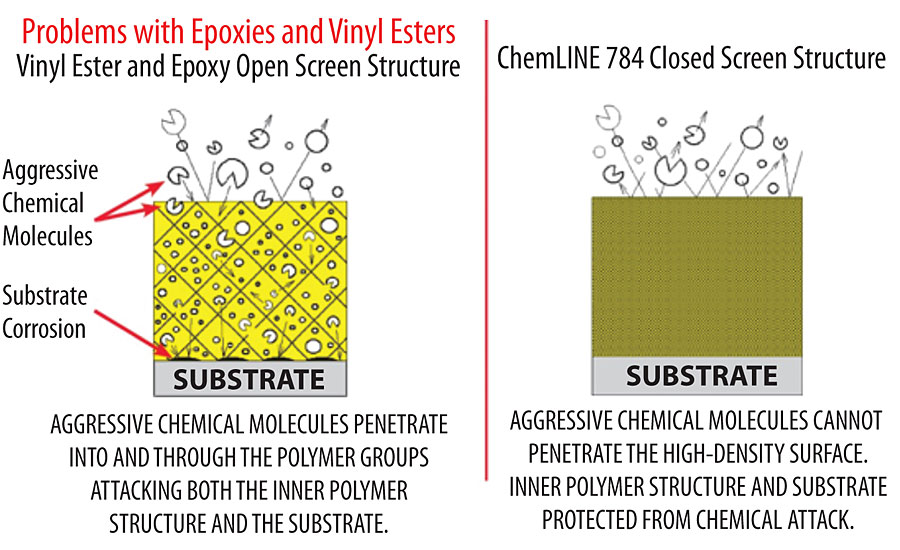

由于交联密度低,涂层容易受到腐蚀性化学物质的渗透,这些化学物质最终会到达基板,导致腐蚀,最终导致基板失效。然而,由于交联密度非常高,涂层在化学品和基材之间形成了几乎不渗透的屏障。此外,化学物质不能穿透涂层,这可能发生在传统的环氧树脂中,导致起泡、开裂和一般的涂层降解。图2显示了化学物质在低交联密度的热固性物和高交联密度的热固性物中的渗透情况。在低交联密度的涂层中,化学物质通过涂层渗透到基板上,导致基板腐蚀。此外,由于溶剂已经渗透到涂层中,环氧和胺固化剂的化学键都被化学攻击破坏了。相反,对于交联密度高的涂层,化学物质无法穿透涂层。这不仅可以保护基材不受腐蚀,还可以保护涂层本身不受损坏。

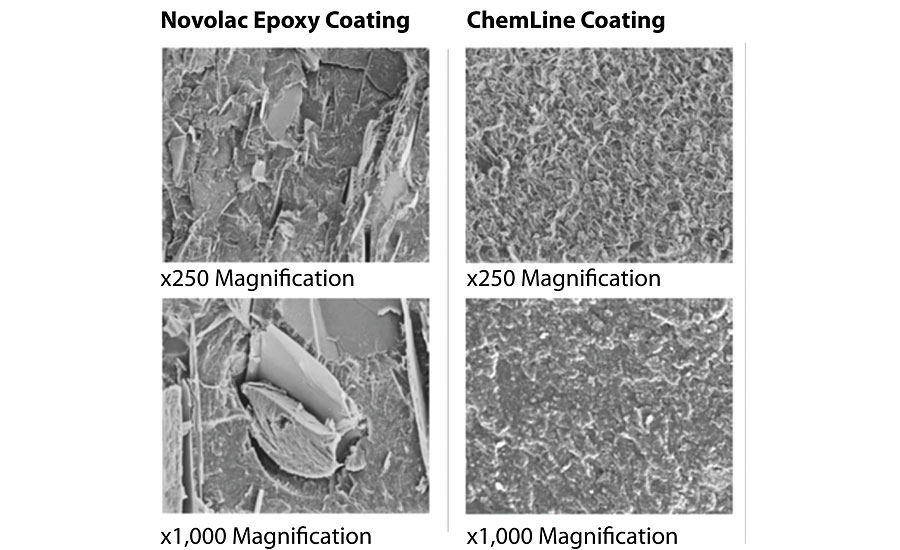

扫描电镜图像显示,与传统环氧酚醛树脂涂层相比,聚合物改性环氧涂层具有非常高的交联密度。图3中的sem清楚地表明,较高的交联密度产生的涂层将形成一个几乎不渗透的基底保护屏障。

随着工业和海洋应用的新需求,涂料除了耐化学腐蚀外,还具有广泛的技术要求。这包括保护货物不受涂层污染,涂层在使用中和使用后更容易检查,静电消散,提高耐磨性,以及涂层在现场容易修复的需要。将审查每一项需求的技术和市场需求,以及满足这些需求的最新发展。

硫酸用涂料

硫酸是一种极为重要的工业化学品,用途包括制造磷肥、炸药、塑料和其他酸,同时也用作金属的酸洗介质、石油的净化和蓄电池。1携带和用于这些应用的硫酸浓度可以从低于50%到98%的非常高纯度的硫酸。由于硫酸是一种强酸和氧化剂,在其运输、储存和使用过程中必须使用特殊材料。橡胶涂层通常用于硫酸浓度低于50%的油罐车。2、3用于运输和储存硫酸的其他常用材料包括电化学维护材料4塑料,如聚四氟乙烯。5所有这些材料都非常昂贵,如果需要安装和修理也很困难。双组份环氧涂料对大多数浓度的硫酸以及运输和储存温度都表现出优异的耐受性,并已成功使用多年,但不幸的是,暴露在硫酸中会变暗。不仅涂层会变暗,而且硫酸本身也会从涂层中发展出一些颜色,略微提高其APHA颜色,这对于非常高纯度的硫酸来说可能是一个问题。通常,高纯度等级的硫酸要求APHA颜色小于40。

最近关于改善2K环氧树脂暴露于硫酸后变色的研究表明,改变胺的治疗化学性质可以减少酸和涂层的变色,同时仍然保持对硫酸的优良耐化学性。

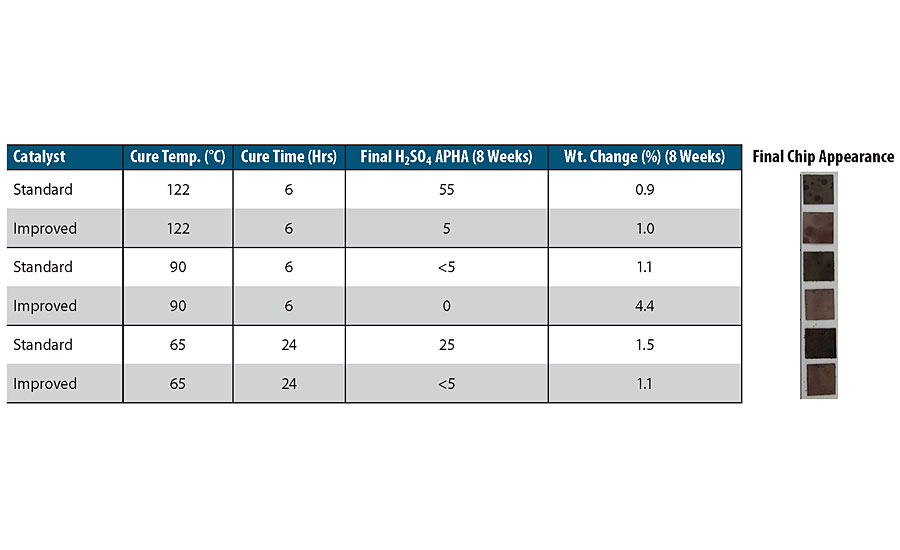

采用标准胺催化剂包和改进的催化剂包,对耐化学腐蚀的2K红环氧底漆进行了降漆,以减少浓硫酸的变色。在环境条件下进行了24小时的b级拉伸,之后将它们从基板上分离并切割成1.31 cm x 1.31 cm的芯片。这些芯片在不同的条件下固化,然后放置在8盎司的98%硫酸在40°C 8周。与酸的体积相比,芯片的尺寸为17加仑/英尺2体积比表面积比,这是坦克卡车典型的体积比表面积比。在8周内监测硫酸的APHA颜色,以及芯片本身的颜色和重量增加。表1显示了硫化条件以及测试的标准和改进的硫酸胺催化剂的结果。改进后的胺类催化剂对硫酸的变色明显减少,涂层本身的变色也明显减少。

数据还表明,聚合物改性的2K环氧树脂在40°C、98%的硫酸中浸泡8周后,在标准催化剂和改进催化剂中的重量变化都非常小,对硫酸具有优异的耐化学性。因此,通过改进的胺催化剂包,双组份特种环氧涂料可以成为一种成本更低、易于安装/修复的硫酸涂料,不仅可以保护基体,还可以确保硫酸的纯度。

促进涂层检验

确保涂层的完整性对于保护基材至关重要。涂层失效不仅会对船舶造成损害,使船东损失时间和金钱,而且还会对工人和周围环境造成危险。正确地检查涂层本身既耗时又昂贵,而且根据被检查容器的几何形状,有些区域可能很难检查。涂层在应用和固化后必须立即检查假日(孔,空洞或不连续的膜),可暴露基材的腐蚀。对于不导电的涂层,通常根据NACE SP0188通过火花试验进行假日检查。6这种测试只能在涂层固化后进行,然后任何检测到的节假日都必须修复,这是一个非常耗时的过程。同样,必须定期检查涂层是否有损坏,以确保没有裂缝、洞或碎片。在排水和清洁后,必须对整艘船进行检查,但由于复杂的几何形状,以及派工人进入船只进行检查的风险,这可能会再次变得困难。

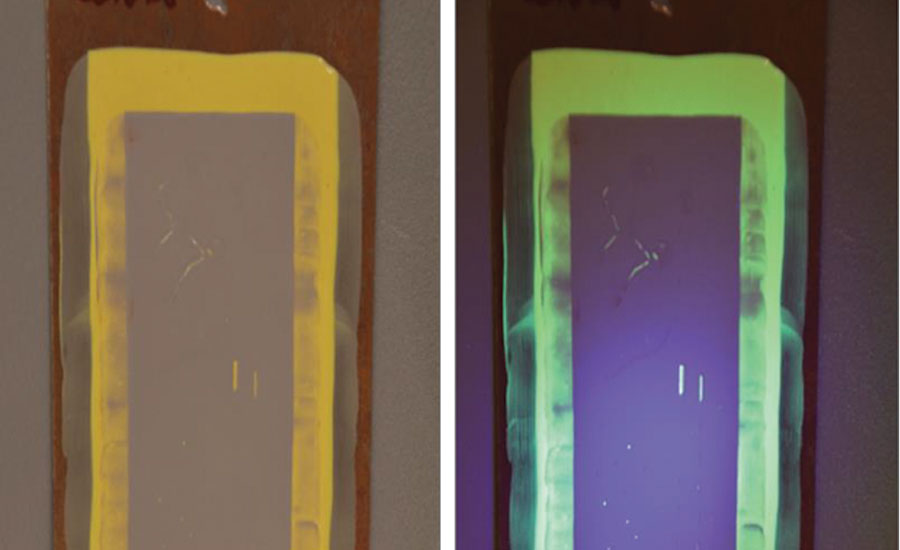

因此,涂层应该有利于检查过程,减少涂层失效的机会,并整体简化检查过程。在涂层的底漆中使用荧光颜料,通过使用紫外光探测节假日,大大方便了对涂层的检查。图4显示了带有含有荧光颜料的底漆的钢面板,然后再涂上标准的灰色面漆。缺陷被有意地引入面漆中,以演示荧光底漆如何突出缺陷并方便涂层检查。图4中,左图为环境光照下的涂料,右图为UV光照下的涂料。

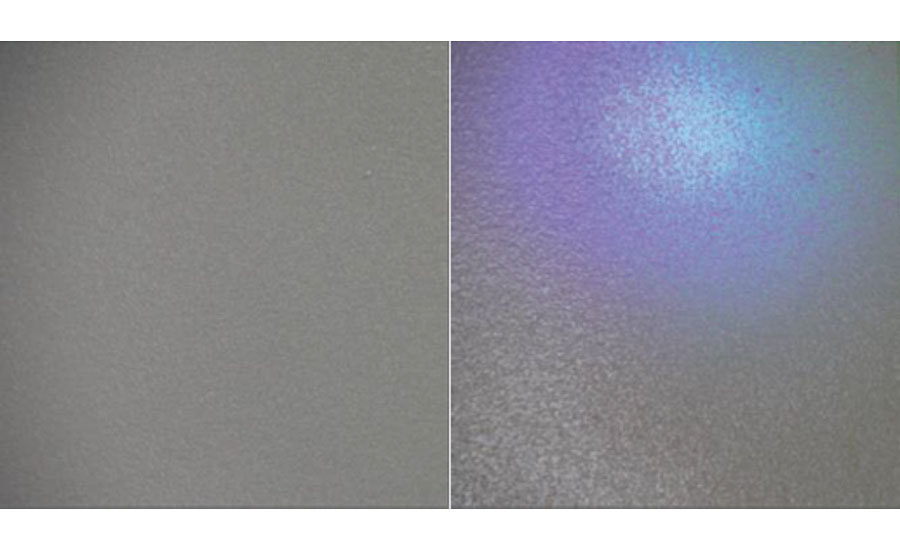

除了通过损伤或磨损突出固化面漆中的缺陷外,荧光底漆还可用于在应用过程中突出面漆覆盖不足。图5显示了带有荧光底漆的灰色2K环氧面漆,左边的图片是环境照明,右边的图片是紫外线灯。

在环境照明下,很难检测到面漆没有足够的覆盖,在正常的检查条件下,涂层需要先固化,然后才能进行火花测试,显示没有完全覆盖,这将耗费船主的时间和金钱。然而,使用荧光底漆,可以在涂面漆后立即检查涂层,并清楚地表明没有足够的覆盖。这使得涂层在固化前可以进行校正,节省了大量的时间和金钱。

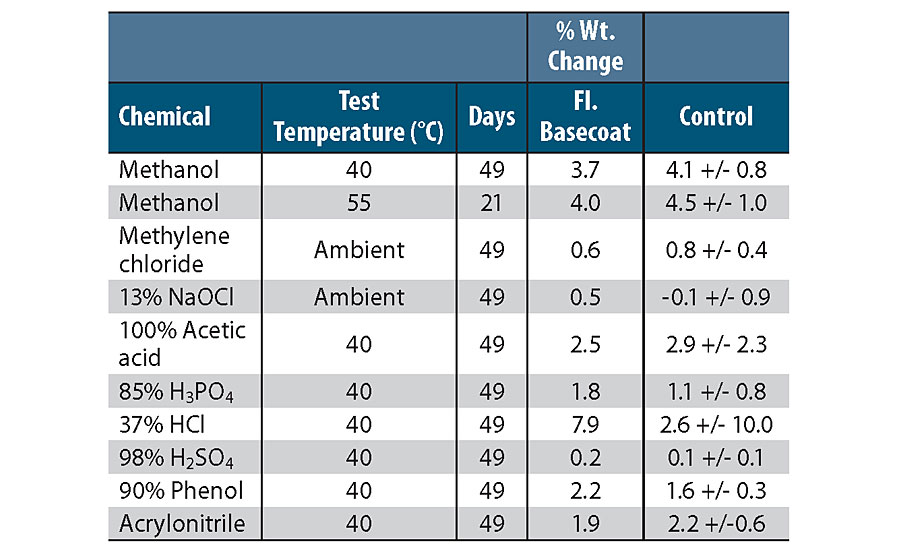

荧光基漆除了便于涂层检查外,还应保持涂层的优良耐化学性。面板涂有2K环氧荧光底漆和耐化学腐蚀的2K环氧面漆。这些面板被浸泡在海洋和工业市场中使用的各种腐蚀性化学物质中,并在常温或高温下存储,并监测重量变化,以及涂层降解的可视迹象。带有荧光底漆的面板与带有标准耐化学腐蚀底漆的样品进行了比较,结果如表2所示。经过49天的浸泡测试,标准耐化学腐蚀基层涂料和荧光基层涂料的结果基本上没有区别。通过正确选择荧光颜料,可以在不牺牲耐化学性的情况下,生产出大大方便检查的涂层。

防静电涂料

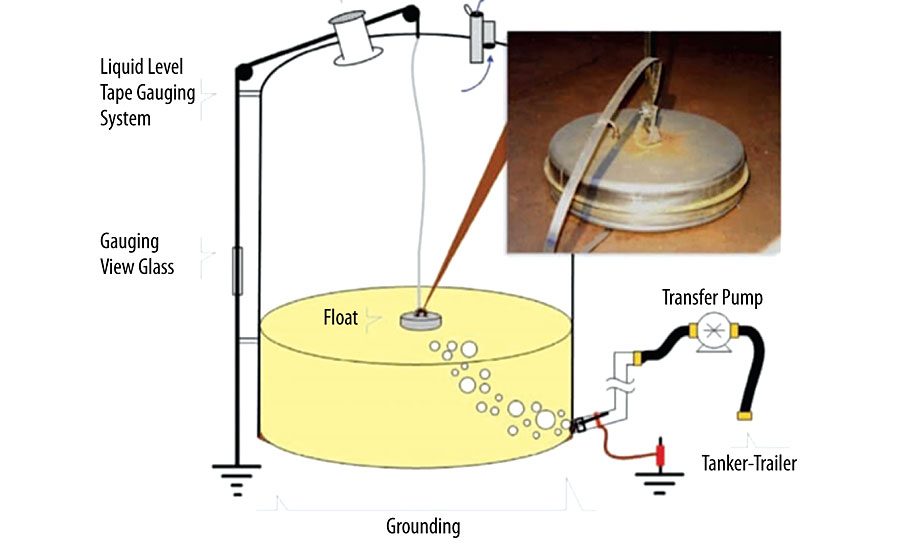

静电不仅对人身和财产安全,而且对对静电敏感的产品,如电子元件,都是非常严重的危害。72007年巴顿溶剂公司的一项案例研究显示了消散静电对人身和财产安全的重要性。82007年,石脑油从油罐车卸载到散装储罐中,如图6所示。

石脑油是一种不导电的液体,从一艘载有三个独立舱的油轮上卸下。在卸载过程中,当转移软管在隔间之间切换时,空气被引入,在散装储罐的顶部空间产生易燃混合物。空气的引入也引起了罐内的乱流,导致金属浮子失去接地,积聚了静电电荷。在石脑油卸载过程中的某个时刻,积聚的静电足以产生火花,点燃液体上方的易燃混合物。爆炸的威力足以将储油罐抛到储油场之外,导致另外两艘储油罐爆炸,金属碎片被抛向附近的住宅和企业。几分钟内整个坦克场就被摧毁了。这是一个非常极端的例子,但它清楚地显示了静电可能造成的损害。

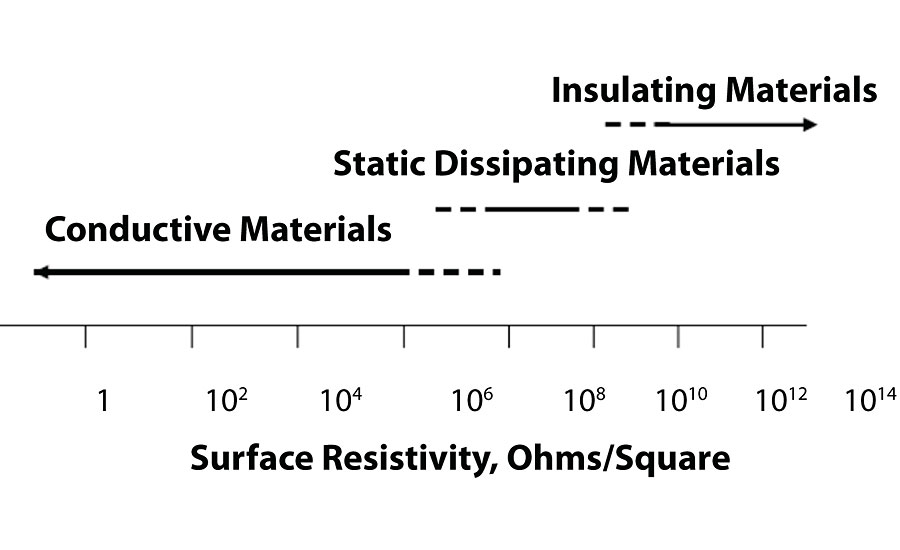

涂层耗散静电的能力通常用每面积的表面电阻率来测量,使用的方法如ASTM D257。典型的2K填充环氧涂料,其表面电阻率为> 1010欧姆/平方,使它们成为绝缘材料。图7给出了导电、防静电和绝缘材料的表面和体积电阻率。

为了降低2K环氧涂料的表面电阻率,可以使用导电添加剂。添加剂的用量必须低,这样才不会影响耐化学性。其中一种用于静电耗散涂料的添加剂是碳纳米管。他们可以添加低至0.05%的水平,以降低表面电阻率至109欧姆/平方。

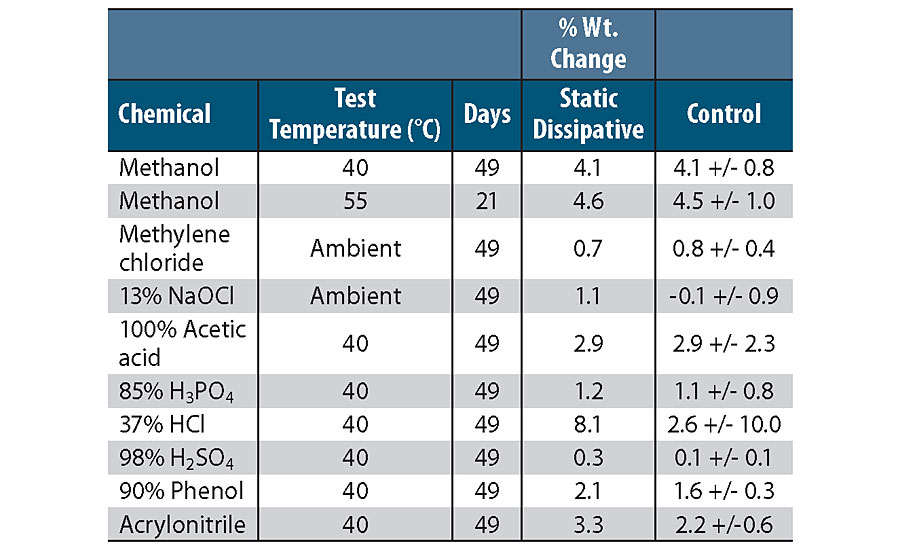

耐化学腐蚀的2K环氧涂层,0.01%碳纳米管和表面电阻率109欧姆/平方与不含碳纳米管的耐化学腐蚀2K环氧涂层进行了比较。钢板被涂上6- 7ml厚的基础涂层和面漆,在基础涂层和面漆中都有碳纳米管用于静态耗散涂层。然后,这些面板被浸入环境条件或高温中,并监测重量的增加或减少。数据如表3所示,表明添加低水平的碳纳米管并不影响涂层的耐化学腐蚀性。通过添加碳纳米管,产生了一种具有优异耐化学性的静电耗散涂层。

提高耐磨性

用于存储化学品和其他材料的涂料可能会受到磨损的损害,例如以浆液形式加载和卸载材料或清洗程序。从提高耐磨性中受益的应用包括料斗车、浆管、石油平台腿、泵、煤槽、袋房和离子交换容器。环氧涂料可以通过高度的交联和正确的化学结构提供优良的耐化学性,但这可能导致涂层易脆,容易因磨损而损坏。通常,配方商会通过添加低水平的耐磨性添加剂或通过添加耐磨性填料来解决这个问题。通过保持相同的化学结构和交联密度,保持涂层的耐化学性,同时通过添加添加剂或填料提高涂层的耐磨性。

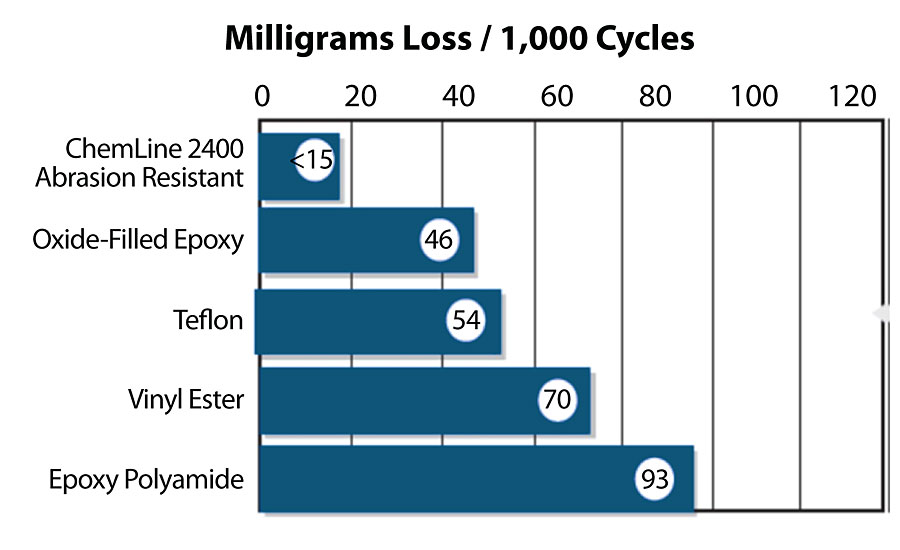

典型的耐磨填料是氧化铝。当用于取代传统填料如二氧化硅时,涂层的耐磨性明显提高。为了进一步提高耐磨性,可以将氧化铝与聚合物改性的2K环氧涂层一起使用,与其他涂层技术相比,表现出了优异的耐磨性。2022世界杯八强水位分析图8显示了用于耐化学腐蚀的传统涂料与高交联密度和含铝的聚合物改性2K环氧涂料的Taber磨损情况。与不含氧化铝的传统环氧树脂相比,含氧化铝的2K高交联密度聚合物改性环氧涂料在Taber磨损性能上几乎有了数量级的改善。在大多数化学测试中,含有氧化铝的环氧涂料的耐化学性与使用传统填料的对照涂料相似。

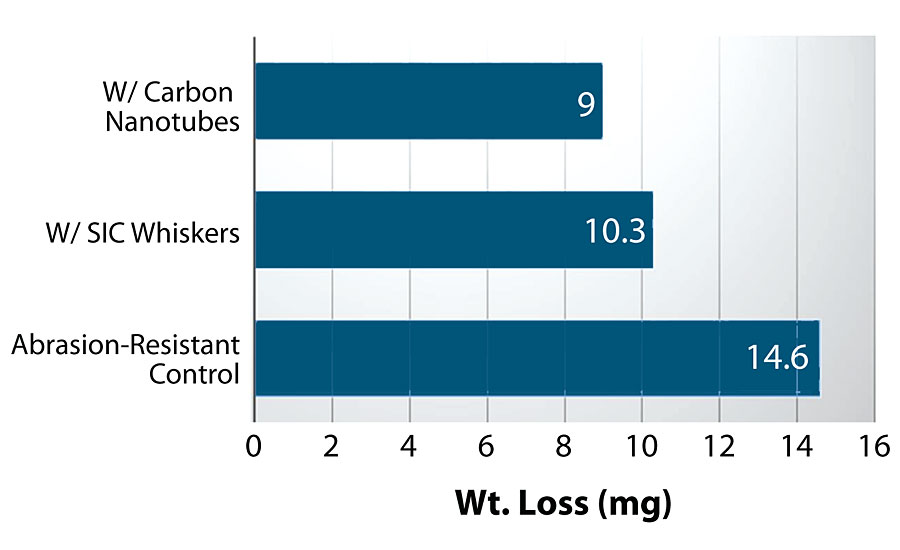

加入耐磨添加剂将进一步改善含氧化铝的高交联密度涂层。图9显示了SiC晶须或碳纳米管加入到含有氧化铝的耐化学腐蚀的2K聚合物改性环氧涂层中。

Field-Repairable涂料

最近,美国铁路协会(AAR)对法规进行了修改,要求油罐车设施获得认证,必须能够演示定期修复涂层的程序。9高焙酚醛涂料因其对多种产品具有优异的耐化学性而广泛应用于铁路工业。高焙酚醛涂层的修复要求油罐车首先返回设备,然后在那里进行涂层修复演示。高温酚醛树脂的涂层修复需要整个油罐车被带到高温(350°F到400°F),这可能会损坏外部油漆和模板。这增加了大量的油罐车设施的成本,以及大量的时间为油罐车停止服务。因此,拥有一种能够在现场进行修复的涂层对油罐车设施非常重要。两组分环氧涂料可以满足这些需求。首先,它们必须具有与原始涂层相同的优良耐化学性。其次,修补涂层必须易于应用和固化,具体来说,它们必须能够在现场应用于油罐车,这样就不必将其送回油罐车设施进行维修演示。

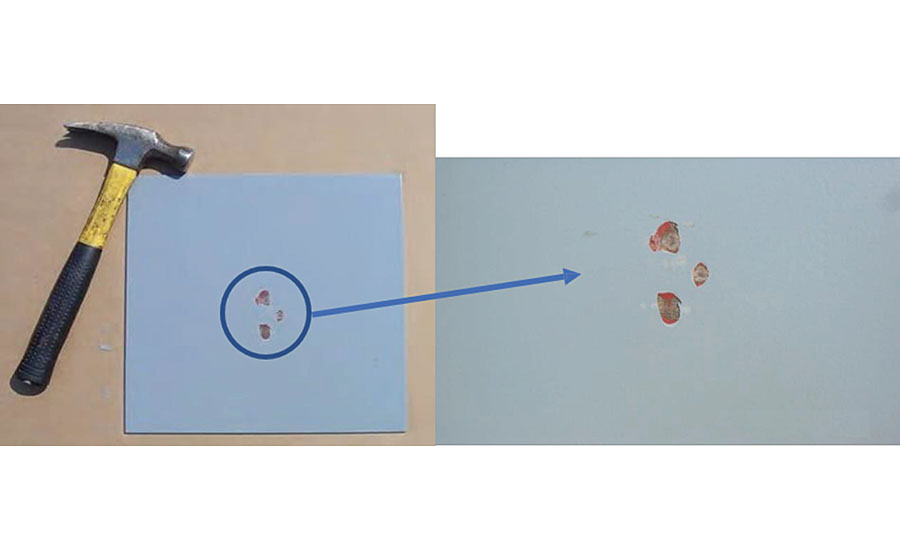

使用具有优异耐化学性的两部分胺固化环氧树脂进行现场修复。修复过程从损坏的涂层开始,图10中显示了一个示例。

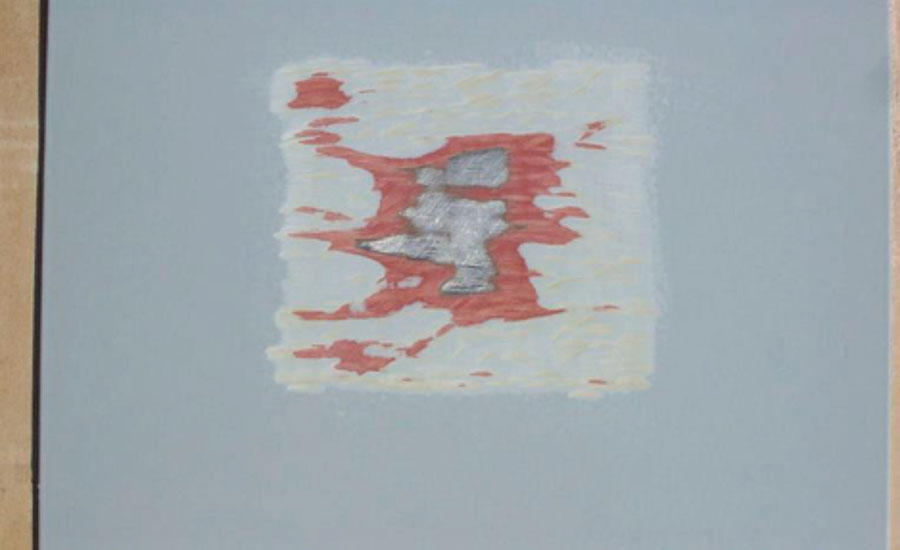

表面的初始准备包括洗涤剂清洗和水冲洗,然后是表面的干燥。如果损坏区域小且彼此独立,可以用中砂氧化铝砂纸手工打磨小的损坏区域。任何锈斑都必须清除到接近白色的金属,其周边大约有一英寸长。受损区域周围的边缘应该是羽毛状的,这样就看不到现有涂层的尖锐边缘了。砂光完成后,准备的区域应该真空,然后用溶剂清洗,最好是丙酮或MEK。图11显示了一个已准备好进行修复的受损区域的示例。

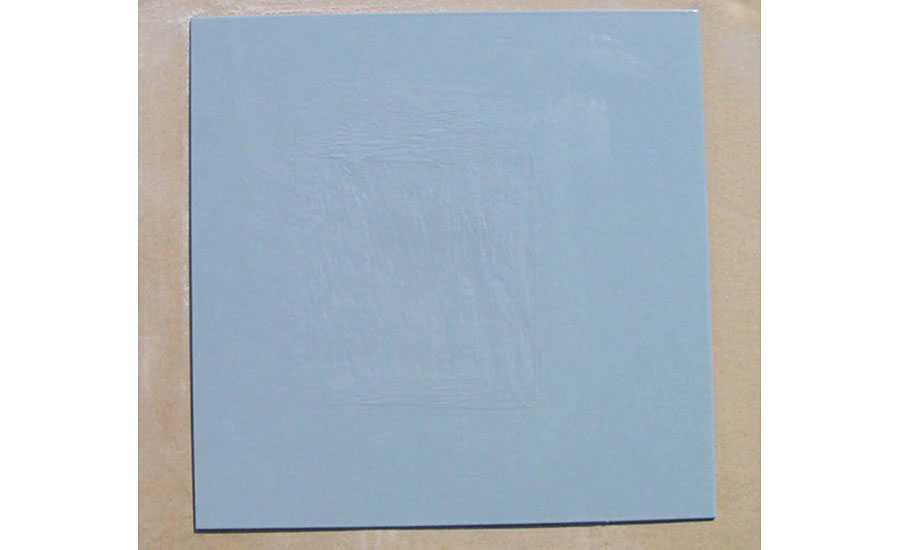

然后将环氧修补底漆的A部分和B部分混合在一起,在室温下的锅寿命约为30分钟。用刷子涂上6- 7ml厚的湿膜,然后进入b级,这可能需要长达24小时。然后将面漆混合并以同样的方式应用。在面漆达到b级后,可以根据NACE SP0188对其进行休假检查。对于小面积的涂层,通常用热风枪固化,将基材的温度提高到122°C,持续至少2小时。对于更大的区域,使用电加热器或燃气加热器,或强制空气热固化设备将基板温度提高到122°C,至少持续6小时。图12显示了修复后的涂层示例。

因此,双组份环氧涂料在未来耐化学腐蚀轨道车涂料中具有明显的优势,因为其易于维修演示。

未满足和未来的行业需求

船东们一直在寻找降低运营费用的方法,因此,耐化学腐蚀涂料必须提供实现这些目标的机会。一个这样的机会是开发比现有技术更快从墙上释放货物的涂料。2022世界杯八强水位分析这将允许更快的卸载船只,以及更容易的清洁,允许更短的时间之间卸载和装载。能够运输不同的化学品也可以为船东节省时间和金钱。同一资产可用于运输或存储多种化学品,无需为现有容器重新涂覆或为每种化学品拥有不同的存储选项。因此,涂层应该能够抵抗尽可能多的化学物质,并且不应该吸收化学物质,这些化学物质可能在以后被释放出来,并污染下一个装载到容器中的化学物质。容器的涂层是一项耗时的任务,可能会产生人工成本。在较冷的温度下应用2K环氧涂层的能力将扩大应用窗口。目前,2K环氧树脂不能在较低温度下进行b级固化或泛红,而改变化学性质可以在更大范围的条件下实现更快的b级化,从而节省时间。为了获得最大的耐化学性,环氧涂料是热固化的,这是一个时间和劳动密集型的过程。 Again, altering the curing would allow asset owners to save time through the elimination of this heat-curing step.

结论

耐化学腐蚀的2K聚合物改性环氧涂料的发展满足了多种市场需求,包括携带硫酸、涂层检查方便、防静电涂料、提高耐磨性和现场可修复涂料。这些涂料系统继续在海洋和工业应用中的耐化学药品应用领域处于领先地位,并将通过不断创新满足未来市场的需求。

确认

作者想感谢以下来自先进聚合物涂料的个人对这项工作的贡献:Charlie Simpson, Cheng Xiong, Jim Dechant和Kevin Balaban。

参考文献

1BMT货物手册,从URL http://www.cargohandbook.com/index.php/Sulphuric_acid检索。

2布莱尔橡胶公司,检索URL https://blairubber.com/rubber-linings-chemical-腐蚀保护/。

3.硫酸在Web™,检索URL http://www.sulphuric- acid.com/techmanual/Storage/

transportation.htm。

4从URL https://www.corrosionservice.com/core-services/anodic- protection/检索到的腐蚀服务。

5化工和工业塑料,检索URL http://www.ptfeplastics.com/project/ptfe-tank-内衬和设备/。

6NACE标准RP0188-99, NACE标准推荐实施规程“导电基材上新型防护涂层的间断(假日)试验”。

7美国涂料协会,涂料护理。“涂料操作中静电的产生和控制”,James R. Reppermund, 2010年1月。

8导电性衬里是罐场和工艺容器所必需的吗?2018年3月12日,检索URL https://www.corrosionpedia.com/are-conductive-linings-necessary-for-tank-farms- and-process-vessel /2/6685。

9油罐车标准和推荐操作规范AAR手册;附录B油罐车设施的认证。

本文于2019年4月7日至10日在南卡罗来纳州查尔斯顿举行的热固性树脂配方协会(TRFA)会议上发表。TRFA年会在每年春天举行。访问www.trfa.org获取详细信息并进行注册。

举报辱骂性评论