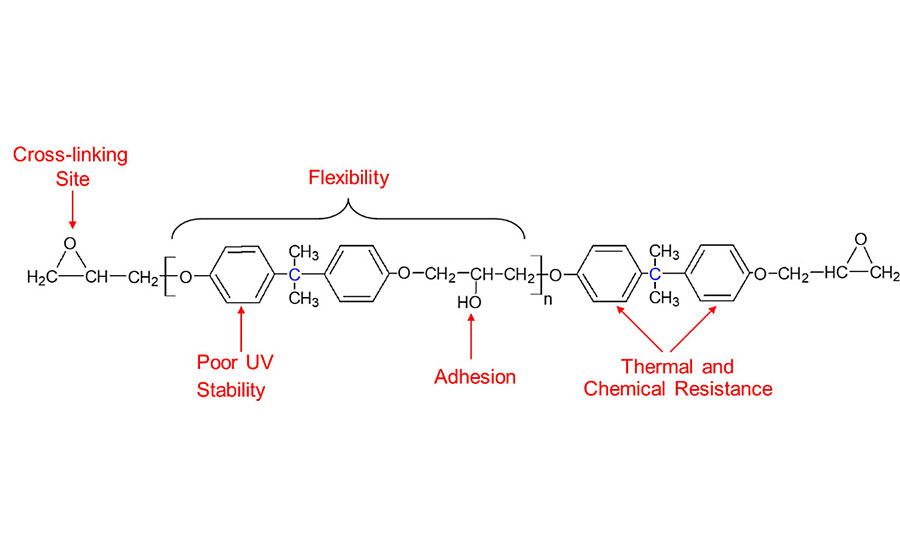

环氧树脂在各种建筑和金属涂层应用中是众所周知的高性能材料,具有耐化学性、附着力、耐腐蚀性、机械强度的综合性能,在某些情况下还具有很高的灵活性。图1说明了这些良好的性能是如何与树脂的化学结构直接相关的,这种结构最常见的形式是双酚A二甘油酯醚(BADGE)。BADGE由双酚A和环氧氯丙烷反应形成,与合适的固化剂进一步反应,最终形成热固性聚合物,来自双酚A组分的芳香基团均匀分布在整个结构中。当比较性能与相对成本时,它们是可用的最佳材料之一,这反过来又导致环氧树脂成为许多高性能聚合物应用的首选物质。只是紫外线稳定性差的缺点使它们无法占据更大的优势地位。

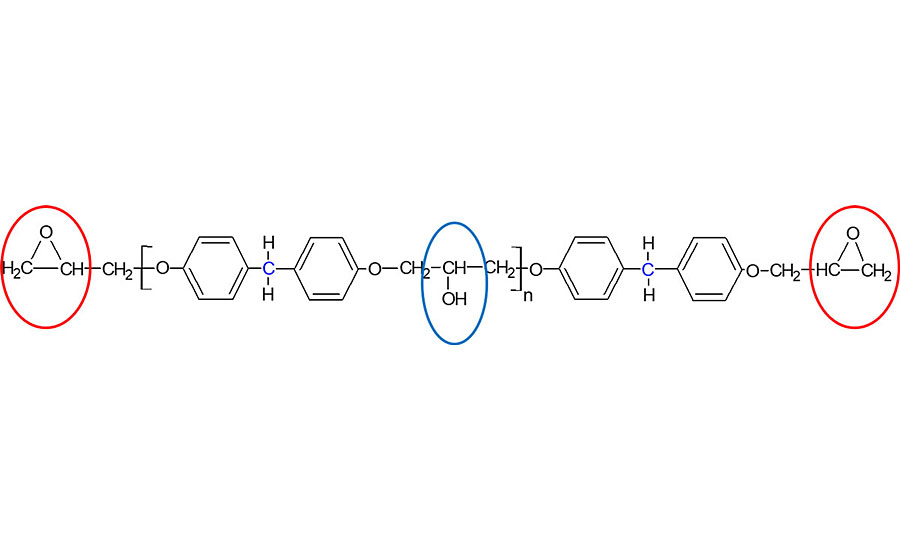

环氧树脂可以与一系列不同的固化剂反应,一种特定的树脂和固化剂的组合通常被称为一个体系。图2显示了典型树脂分子中两个不同的反应点,即端环氧环和侧羟基。这两种官能团都可以在常温或高温下反应,因此可以从大多数商用环氧树脂中制备单包和双包固化体系。对于单包系统,树脂和固化剂可以在实际应用之前很长时间结合在一起,因为系统在环境温度下完全不反应或反应非常缓慢。在应用这些单包体系后,当加热时,固化反应发生得更快,最终聚合物形成。对于双包装环氧树脂体系,树脂和固化剂必须分开,直到它们应用之前,在那里它们结合在一起,导致化学反应的开始,形成最终的聚合物。因此,在将树脂和固化剂混合后,在系统不断增长的分子量变得过高而不能再使用之前,涂药器有一个有限的时间段来使用和涂抹材料。这段时间通常被称为锅寿命,双包环氧体系通常通过添加颜料、填料、添加剂等进一步配制,用于涂料和民用应用。

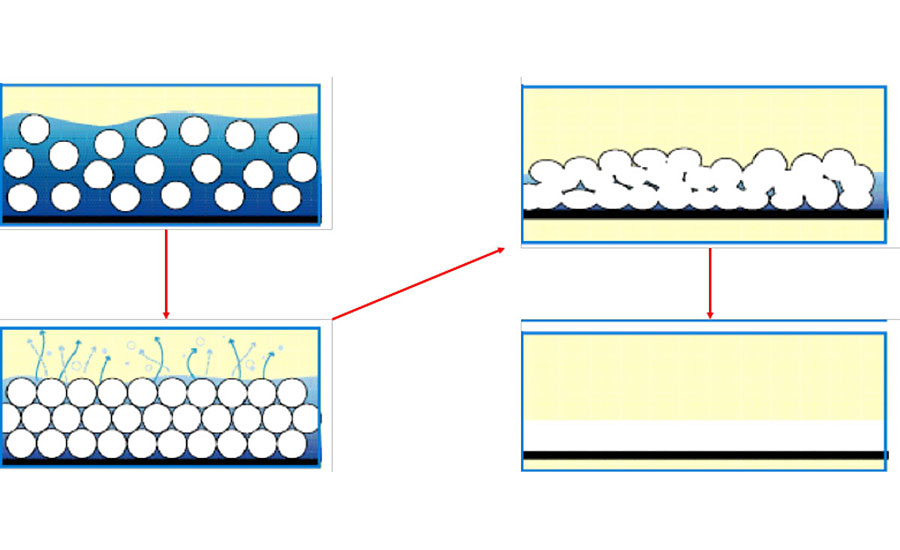

本文主要涉及环氧树脂的涂层应用,由于其性质,大多数聚合物涂层应用要求树脂作为薄膜应用到另一种材料基材上。对于以液体形式应用的涂料,粘度必须相对较低,以允许在基材表面实现一致的薄膜。在环境固化的双包装环氧体系中,低粘度通常是通过将树脂和固化剂单体溶解到一种溶剂中来实现的,这种溶剂在应用后会随着时间的推移蒸发,从而形成液体薄膜,随后转化为固体薄膜。图3给出了在应用液体涂层成膜机制期间发生的主要阶段的概述。对于液体环氧体系,将溶解或分散在液体中的混合树脂和固化剂涂到基材上。溶剂逐渐蒸发,迫使单体靠得更近。当大部分溶剂离开体系时,随着不断增长的聚合物链开始相互缠绕,单体开始结合在一起。溶剂已经完全离开涂层,固化反应在固体膜中继续进行,形成高分子量热固性聚合物。

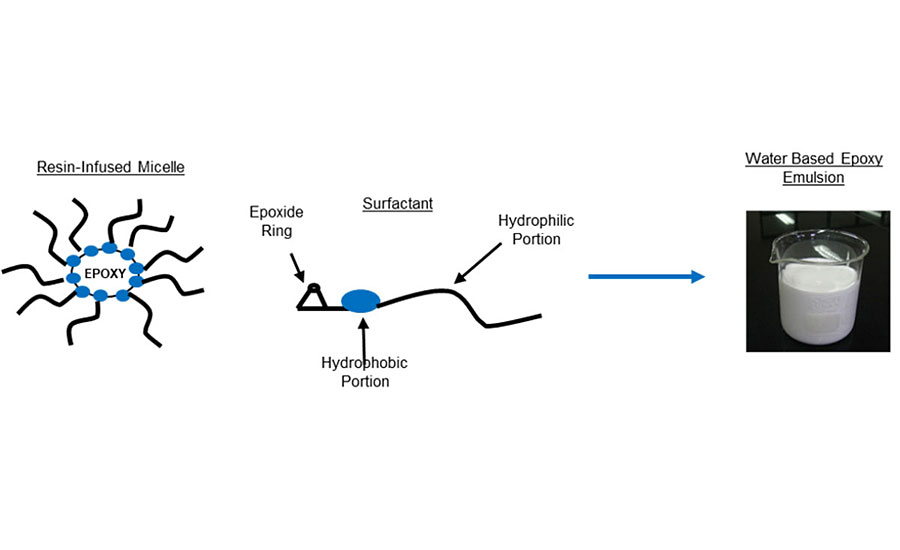

在这一过程中使用的溶剂被有效地排放到大气中,并被归类为挥发性有机化合物(VOC),从而在涂层过程中产生一定程度的空气污染。在过去的几十年里,越来越多的环境问题导致了世界范围内对各种工业和商业涂料应用中允许的排放量的限制。因此,这些限制导致许多行业逐渐从这些传统的溶剂型涂料转向水性技术。2022世界杯八强水位分析在其最简单的定义中,水性涂料技术涉及使用水作为液体涂层的主要载体介质,而不是有机溶剂,从而有效地减少了应用过程中VOC的排放量,因为水不属于VOC。环氧树脂本质上是与水不相容的,这是使它们成为非常有用的保护涂料的一个方面,特别是在防腐方面。如果用水代替有机溶剂,那么无论是固化剂还是环氧树脂,为了提供高性能涂层,仔细设计单体结构都是至关重要的。液体涂层必须在含水介质中输送,但当完全干燥和固化时,它必须具有与传统环氧基材料相同的高性能。一种解决方案是以乳液形式提供环氧树脂,使环氧树脂位于分散相中,周围是连续的水相。与大多数乳液技术一样,分散相是使用表面活性剂2022世界杯八强水位分析在高于特定浓度的水中形成胶束形成的。由于基础环氧树脂基本上与水分离,因此不需要大幅度修改其化学结构,它的存在形式基本上与常规环氧树脂相同,其化学结构没有改变。 Moreover, the two-phase nature of aqueous emulsions enables them to exist as relatively low-viscosity liquids.

然而,表面活性剂的使用在最终干燥涂料的性能方面确实形成了一个“薄弱环节”。由于表面活性剂的部分化学结构需要与水相容,因此表面活性剂在最终固体涂层中的存在将导致一些水敏感性。此外,如果分子较小,它会迁移到涂层表面,导致涂层整体水敏性增加,除了影响涂层间的粘附外。为了抵消这种影响,本文中描述的产品采用最小浓度的非离子表面活性剂。此外,表面活性剂结构中含有活性环氧基团,允许表面活性剂与基础树脂一起固化,并有效地“锁定”表面活性剂,防止其迁移到涂层表面。如图4所示。

如上所述,乳剂的两相性质意味着它们在固定固体水平上的最终粘度与每个胶束内环氧树脂的分子量无关。因此,有可能以相对较高的固体含量(>50%)的乳液形式供应各种环氧树脂,但仍具有可用的粘度。溶剂型技术的情况则不同,溶剂型技术的溶液粘度随着溶解环氧树脂的分子量的增加而显著2022世界杯八强水位分析增加。双包环境固化水性环氧树脂体系一般存在两大类:液态环氧树脂(100%固体)配水基固化剂;和水性环氧树脂配水性固化剂。当使用液态环氧树脂时,水性固化剂主要有两个作用。作为固化剂,它与环氧树脂发生化学反应,形成最终的聚合物。然而,它也起到了乳化剂的作用,当系统的A和B部分混合在一起时,形成了均匀的乳液,树脂和固化剂在胶束内反应,随着水的蒸发,最终会结合并形成固体聚合物。当水性环氧树脂和水基固化剂同时使用时,固化剂分子扩散到含环氧的胶束中,从而进行反应并生成最终聚合物。在这种情况下,重要的是环氧胶束尽可能小,以便在最终涂层中实现完全固化。 In both situations there are two end results possible. The mixed emulsion can either eventually break down, leading to a significant increase in viscosity, or it may stay as a stable emulsion and the mixed viscosity can remain relatively unchanged. The first scenario is described as exhibiting an ‘end of pot life’ indication.

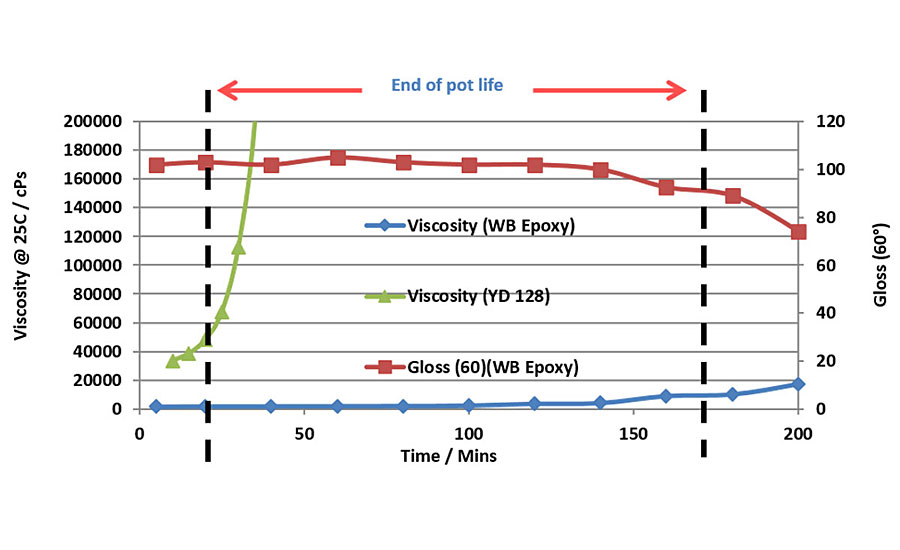

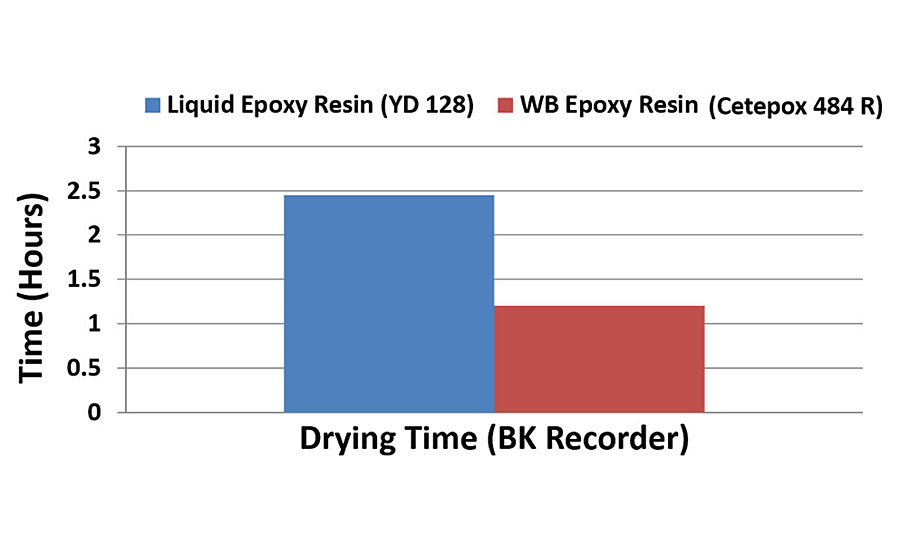

对于涂料应用,具有较高分子量的环氧树脂,因此较高的环氧当量重量(EEW)通常优于标准液体环氧树脂。它们增加的分子量为涂层应用提供了许多优势,特别是更长的锅寿命加上更快的干燥时间。图5和图6说明了这些差异,分别显示了用液体环氧树脂(EEW = 190克/当量)和水性1型环氧树脂(EEW为475克/当量)固化的两种水性环氧体系的锅寿命和干燥时间测量值。两种体系中的固化剂是相同的。用水性环氧树脂观察到的较长的锅寿命是非常明显的,它的粘度上升非常缓慢,在前三个小时几乎是恒定的。另一方面,液态环氧树脂在前30-40分钟内粘度迅速增加。因此,水性环氧树脂体系没有锅寿命结束的指示,锅寿命是通过测量干燥涂层在使用时间内的保光泽度来确定的。在这种情况下,图4清楚地显示了光泽水平在开始显著下降之前保持了近3个小时,因此这个特定系统的可用罐寿命为3小时。

图6显示了在涂料应用中使用高分子量环氧树脂的其他主要优势。当你使用含有单体的液体涂层时,这些单体本身已经具有较高的分子量,那么超高分子量聚合物就会更快地形成,涂层的整体干燥时间也会更快。图6显示了水性环氧树脂涂层的干燥时间是液态环氧树脂涂层的一半以下,从而提供了额外的优良性能,例如快速“无粘滞”和更短的涂层时间。

环境固化双组份水基环氧体系中使用的固化剂主要是基于脂肪族或环脂肪族胺,树脂和固化剂之间的相容性在很大程度上影响了涂层的高性能。对于所有双组份系统,组件应以正确的混合比例使用,并且在应用前应实现两个部分的充分混合。由于A+B混合乳液最终决定了最终的性能,因此通常对固化剂中使用的胺进行化学改性,使其与环氧树脂更相容。改性可以采取几种形式,包括与脂肪酸反应生成氨基胺或聚氨基胺,或与环氧树脂预反应生成环氧胺加合物。因此,加合物的环氧部分有助于树脂的相容性。

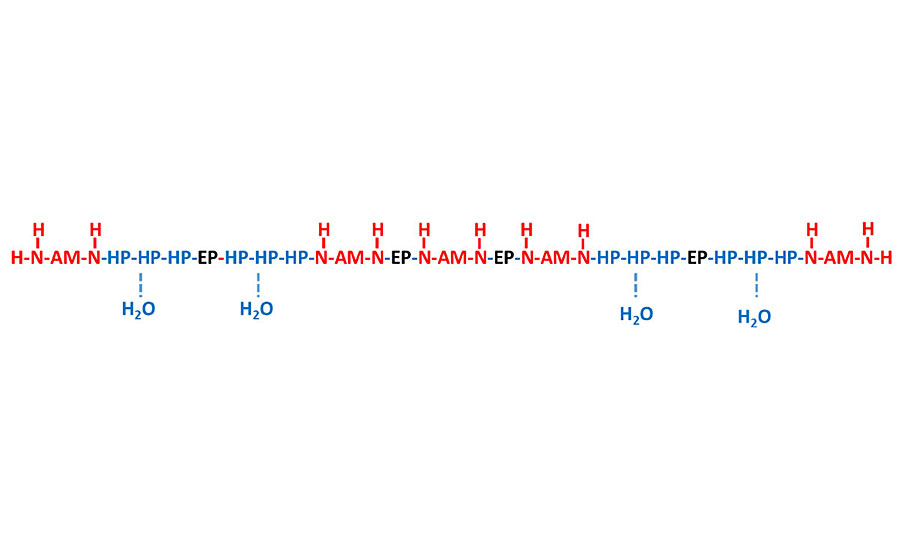

随着水基固化剂技术的发展,环氧胺加合物结构的设计变得更加复杂,因为分子与水、分子与环氧树脂这两种相反的作用力之间需要良好的相容性。因此,高性能水基固化剂的分子结构与表面活性剂类似,它是一种嵌段共聚物,由非常亲水的片段、非常疏水的片段和一些部分亲水/疏水的片段组成,使分子与所有物种兼容。亲水性块主要来自于使用的胺(AM),而疏水性部分来自于加合过程中使用的纯环氧树脂(EP)。还有许多商业上可用的双环氧化合物种类,可用于分子合成,以影响最终产品中的部分亲水相互作用(HP)。总体固化剂分子的一般描述如图7所示。

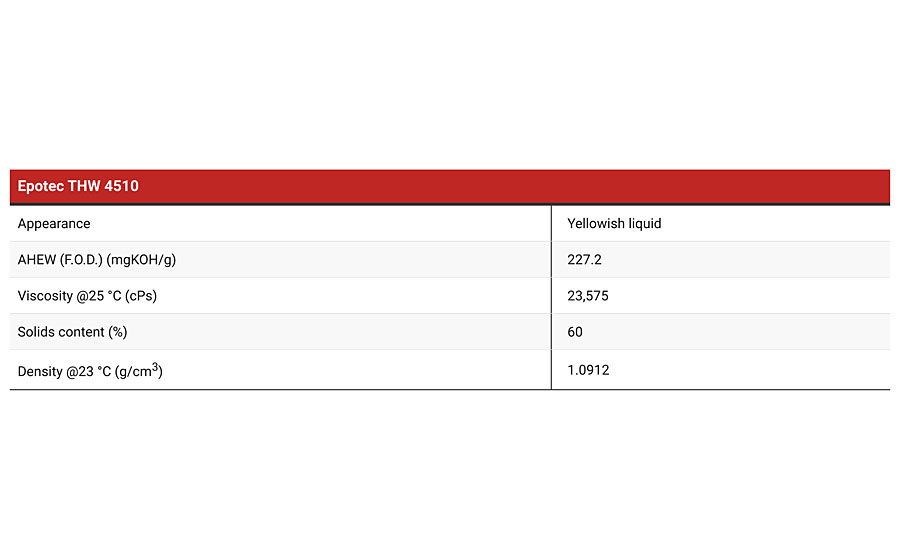

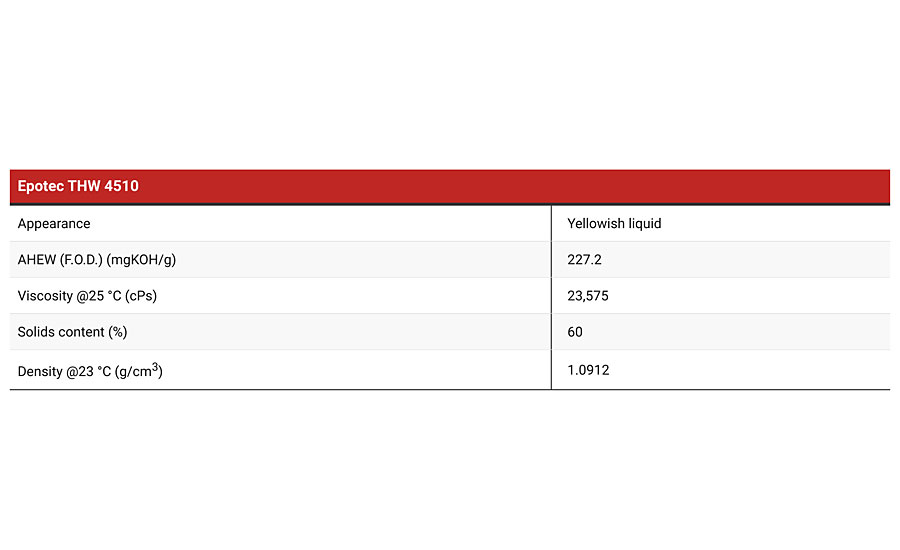

表1a和1b列出了用于制作本文所用防腐涂料的水性树脂和固化剂产品的物理规格。Cetepox 484 R是1型环氧树脂的水基乳液,主要是水,固体含量为53%,加上少量的甲氧基丙醇。作为一种乳液,该产品的粘度非常低,在25°C时小于1500厘泊,使其易于混合颜料和填料,或开发可喷涂的水性涂料,而不具有过低的固体水平。平均粒径也小于1.1微米,以允许固化剂在环氧胶束内良好的渗透和穿透固化。Epotec THW 4510是一种基于相对高分子量环氧胺加合物的水基固化剂。它以60%固体水平的溶液形式供应,不含添加溶剂。

水性环氧涂料的发展

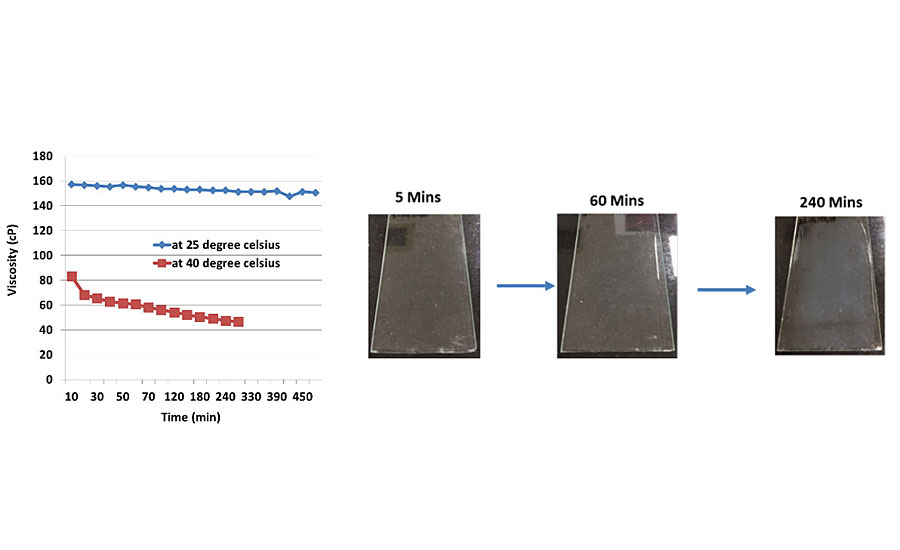

这些水性环氧树脂和固化剂在组合使用时完全兼容,并用于各种涂料应用。树脂和固化剂中最小的溶剂含量使得涂料的配方具有非常低的VOC水平。当环氧树脂和固化剂混合在一起时,形成稳定的均质乳液,固化剂分子可以穿透环氧树脂乳液的胶束,发生聚合反应。扩链和交联反应最终在胶束内形成最终的热固性聚合物,但没有胶束结构的破坏,因此该系统没有明显的锅寿命结束。如图8所示,其中显示了混合体系随时间变化的粘度分布,并且在几个小时内几乎是恒定的,由于锅的寿命没有明显结束,那么该体系的实际可用锅寿命必须通过测量其他涂层性能来确定。不断增长的热固性聚合物最终将达到足够高的分子量,以至于在应用液体乳液后不可能聚结,导致最终涂层外观较差,保护性能非常差。图8显示了系统在初始混合后作为透明薄膜应用一段时间后的聚合行为。从图片中可以明显看出,薄膜的清晰度在四小时左右开始下降,随着透明薄膜干燥,浑浊变得更加明显。这标志着涂层结合的限制,从而结束了该系统的可用罐寿命。

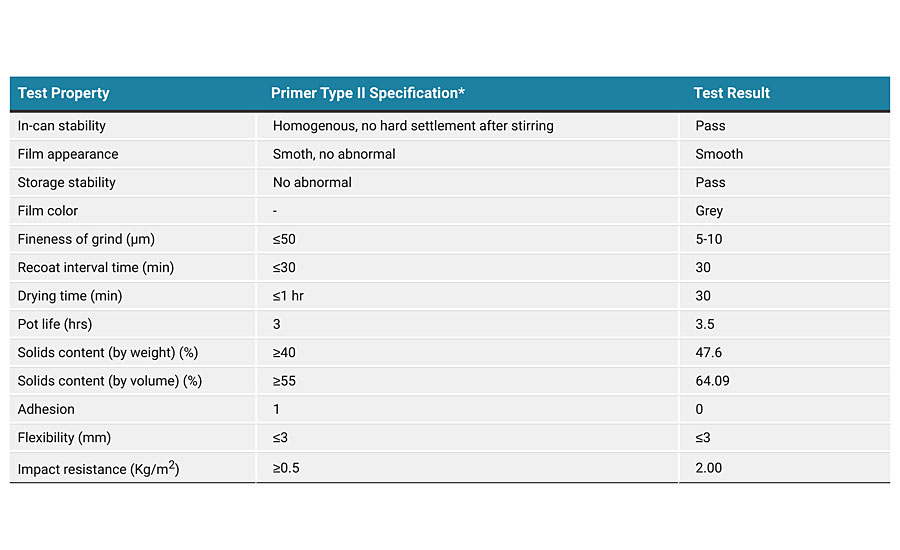

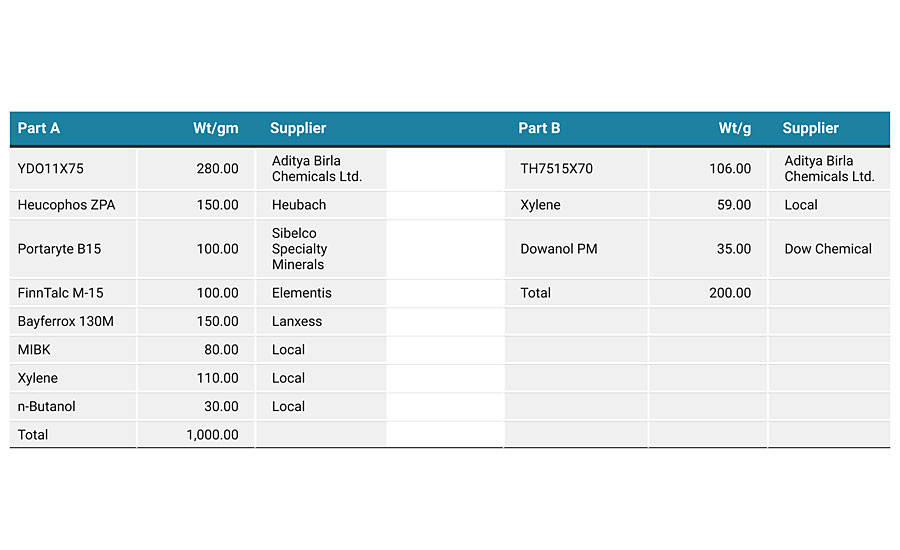

为了作为可行的防腐涂料,基于Cetepox 484 R和Epotec THW 4510的水基体系必须进一步配制,以获得所需的整体性能。这通常涉及将颜料和填料合并到树脂或固化剂组分中。由于其粘度低,可以加入许多颜料和填料,而该部分的粘度不会变得过高,因此将其配制成树脂组分更有利。为了避免施加过多的剪切而影响水性环氧树脂的乳液稳定性,首先制备水性颜料分散体,并将环氧树脂作为最后的组分之一加入,制备所述的A部分。水性体系的最佳配方是颜料体积含量(PVC)在30-35%范围内,通常使用磷酸锌基防腐颜料配制。附录A描述了用于生成本文剩余部分中描述的性能数据的公式。该配方本身的颜料体积含量按重量计算为30%,VOC水平低于每升100克,并提供一系列其他良好的涂料性能,如附录B中的表格所述。

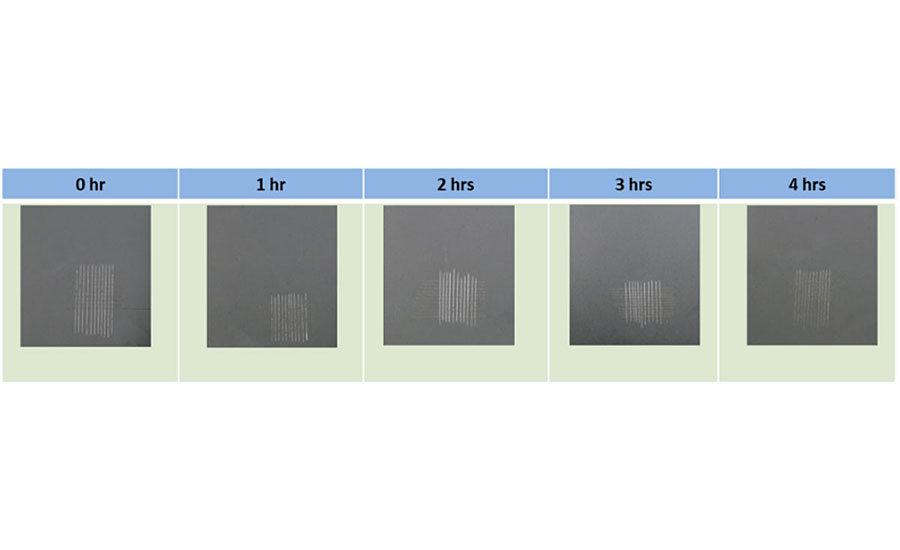

同样,为了绝对确定该涂层配方的可用锅寿命,有必要在A和b部分初始混合后检查涂层的整体性能随时间的变化,图9显示了这样一个测试的结果,其中完全配方的涂层应用到低碳钢面板上的附着力随时间的变化而测量。如果涂料要表现出良好的保护性能,那么对基材的强附着力只是它必须具有的重要特性之一。图9说明了按照标准方法ISO2409:1992进行的交叉舱口附着力测试的结果。从图中可以看出,涂层即使在4小时后也没有附着损失。

性能测试

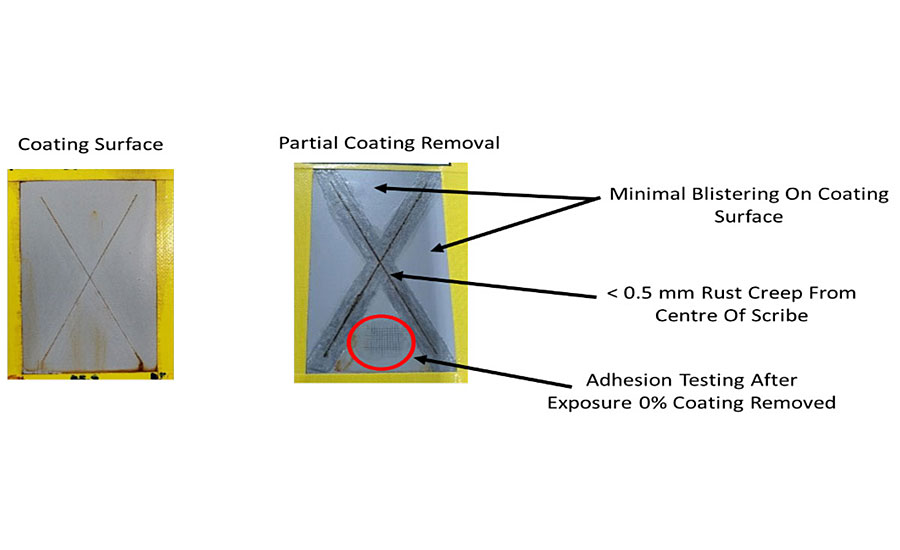

这种类型的涂层的主要目的是用于金属的腐蚀保护,其性能通常在盐雾室的帮助下进行评估,该盐雾室为评估涂覆的测试板提供了加速的腐蚀条件。图10显示了涂有附录A中描述的水性涂层的干膜厚度为50微米的低碳钢面板的外观。这些面板按照ASTM B117-16和ISO 9227:2006标准进行了2000小时的盐雾暴露,两张照片显示了从盐雾室中取出后的完全涂层面板(轻微清理表面)和故意去除标记周围涂层的面板。暴露后,根据涂层表面的水泡、从划线标记中心开始的锈蚀爬电以及涂层下金属表面的锈蚀程度对面板进行评估。图10显示了从划线线中心开始的漏电长度不大于0.5毫米,涂层表面和涂层下面暴露的金属上几乎没有起泡。盐雾暴露后的附着力测试也表明,随着时间的推移,附着力没有损失,因此,即使在相对较低的膜厚下应用,该配方也是一种高性能的防腐涂料。

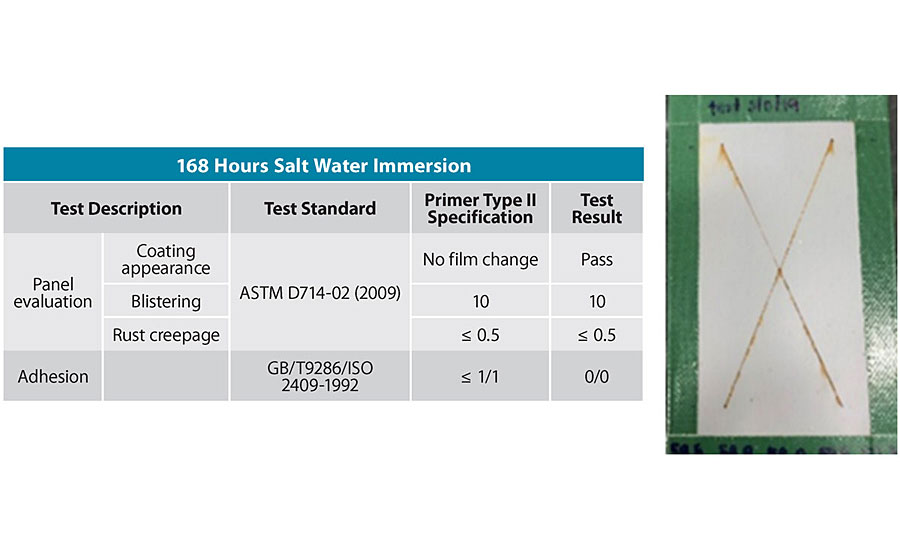

由于水性防腐涂料越来越多地用于海洋环境,如保护海运集装箱,另一种常见的性能测试是耐盐水测试。这包括将涂有涂层的面板浸入5%氯化钠水溶液中。一旦取出,面板将以类似于盐雾暴露的方式进行评估。图11显示了在盐水浸泡168小时后涂层面板的数据和外观。与盐雾暴露的结果一样,涂层配方没有起泡,从抄写器中心的锈漏最小,涂层附着力不受浸泡的影响。

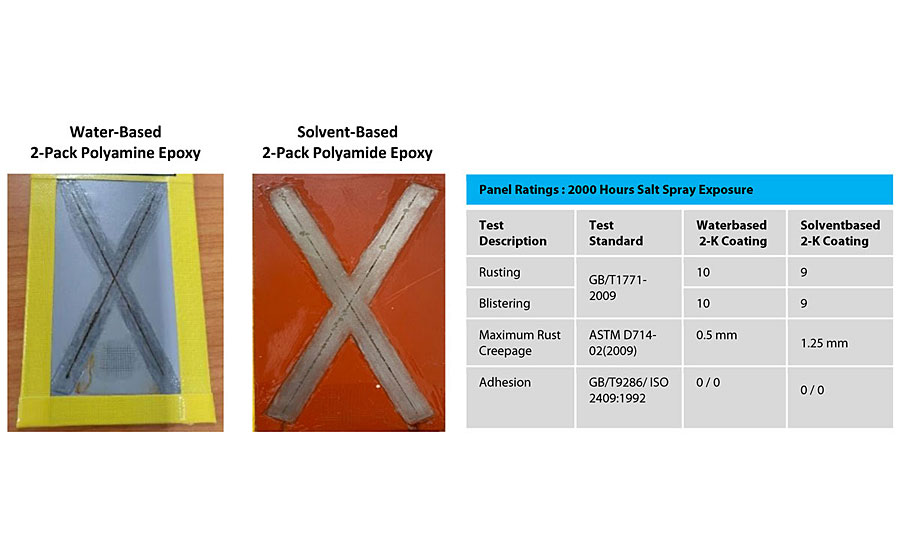

多年来,主要的防腐技术是双组份溶剂型环氧涂料。环氧部分通常以已溶解在溶剂中的1型固体环氧树脂为基础,而硬化剂部分通常以聚氨基胺为基础。图12比较了两种技术在相同加速条件下进行耐腐蚀测试时的涂层面板外观。2022世界杯八强水位分析对于两种面板,涂层表面完全没有起泡,两种涂层的附着力没有减弱。从金属面板上刻痕区域中心开始的锈漏长度一般也相同,溶剂型面板上的一些局部区域超过1mm。溶剂型涂料的实际配方见附录c。因此,在考虑总体数据时,可以得出结论,这种水性技术在防腐应用中可以提供与标准溶剂型涂料相同的性能。

总结

水性环氧树脂和固化剂已被开发出来,可以作为一个体系一起使用,以提供低VOC含量的防腐涂料,每升低于100克。环氧树脂是一种具有较高分子量的乳液,其生产的涂料具有更长的锅寿命和更快的干燥时间,特别是与基于液体环氧树脂的涂料相比。树脂和固化剂的组合没有提供锅的寿命结束指示,但仍然可以在最初混合后作为透明涂层使用长达3小时,作为完全配方的涂层使用长达4小时而不损失性能。该系统可以与30-35%范围的中间PVC配制,即使在低涂层厚度下也具有高耐腐蚀性。可达到2000小时以上的耐盐雾性能,而不会对涂层产生任何不利影响或显著的性能损失。水性金属涂层也与典型的溶剂型环氧涂层进行了比较,并没有观察到明显的差异。

举报辱骂性评论