工业喷涂是一种高度通用的装饰和整理工艺,以及成型热塑性产品的大规模定制。涂料或涂层和塑料的选择有多种相互作用,包括化学,热和机械,这不能损害产品。每种聚合物,包括颜色添加剂和功能添加剂,都具有独特的性能和可涂性。低表面能聚合物吸湿性强,不易涂覆。为了防止缺陷,必须清楚地了解涂料化学和聚合物相容性的影响。在本文中,我们研究了在塑料上实现卓越涂层性能的整体工艺解决方案。

涂在塑料上的液体涂料将塑料转化为高价值产品。高性能涂料的例子包括防水、自清洁、抗菌、防锈和防腐、紫外线/耐候性保护、灵活性和弹性以及保色性。塑料涂层过程具有动态相互作用,需要清洁的表面进行粘附和化学表面活化。液体涂层和聚合物之间的兼容性是至关重要的。

Coating-Polymer兼容性

需要了解涂料或涂料化学性质和塑料相容性的影响,以实现稳健的涂料操作和最终使用性能。涂料和塑料的选择有多种相互作用,包括化学、热和机械。1任何破坏塑料性能的元素都是不可接受的。设计工程师必须选择最佳的聚合物,在性能和可涂性之间取得平衡。复杂之处在于,即使在同一聚合物家族中,也有如此多不同的塑料和等级,每种塑料都具有独特的性能和可涂性。初级加工是一个影响因素,包括材料纯度、模具温度、浇注、脱气、结晶度等。

化学的影响

油漆溶剂和化学物质的相互作用可能会损坏塑料。通常希望涂料溶剂攻击(蚀刻)塑料,这在有限的程度上可以提高附着力粘接。然而,溶剂会导致表面开裂、环境应力开裂、膨胀、软化、聚合物基材溶解以及许多与溶剂相关的缺陷(例如针孔、溶剂爆裂和空洞)。

热的影响

有些类型的油漆需要高温固化。高温(相对于聚合物模体)可以缓解成型部分的应力,导致翘曲。涂料在固化过程中的收缩可能产生残余应力。极端温度可能会使聚合物降解。烘箱养护时,温升应循序渐进。

力学效应

干涂料的强度和刚度特性必须与塑料兼容,并作为一个整体发挥作用。如果选择的涂料体系与给定的塑料基材不匹配,则可能导致过早失效,即“弹性失配”。

热塑性塑料

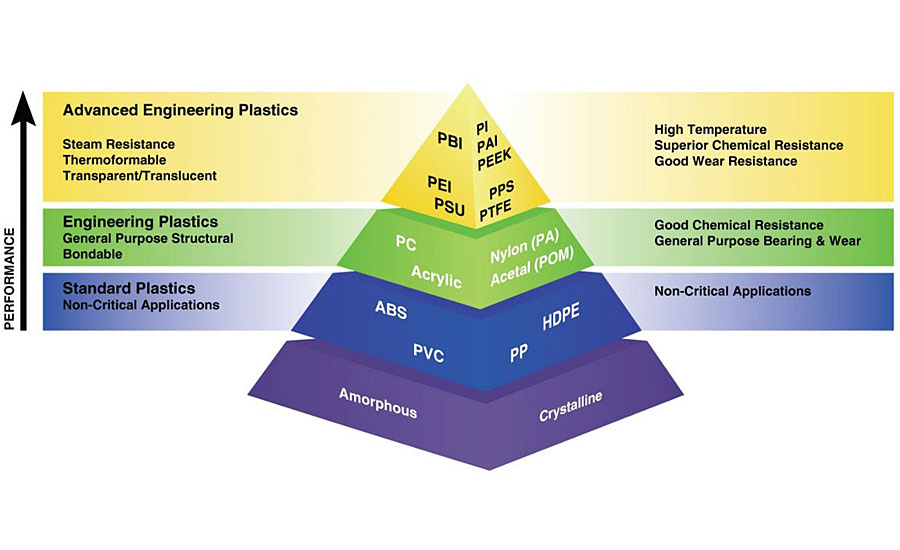

选择要涂覆的热塑性塑料的类型显著影响整个喷涂应用过程。在热塑性材料中,非常长的链状分子被相对较弱的范德华力束缚在一起。热塑性塑料分为非晶态和结晶两类(图1)。一般来说,非晶态聚合物比结晶聚合物具有更好的粘附性能。

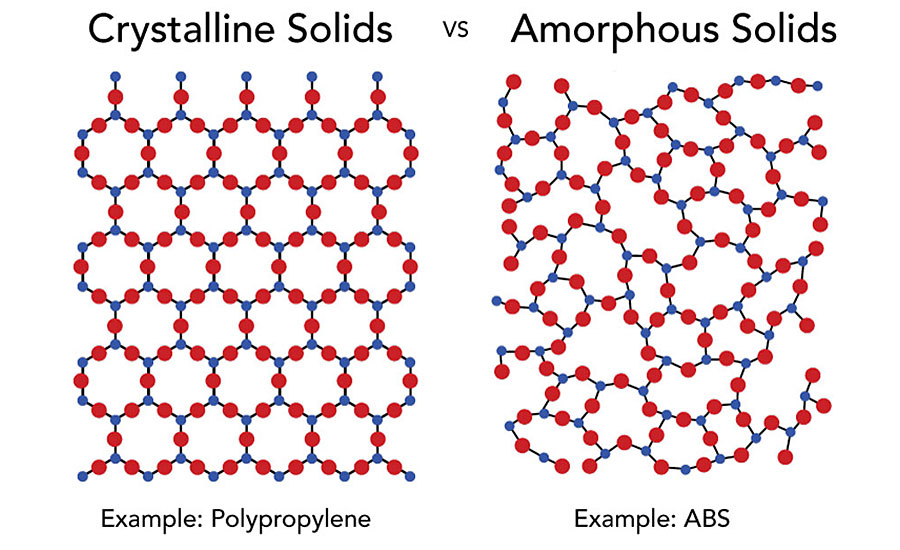

“无定形”一词的意思是没有确定的形状或容易改变的形状。“结晶”意味着有一个规则的,明确的模式的分子聚集。无定形树脂表现出随机的、意大利面状的结构。它们不会极大地抑制引入材料的能量。当加热时,它们变软,没有一个明确的熔化温度。结晶树脂具有有序的图案(图2)。它们也有明确的熔化温度。在聚合物中,这两种状态与相邻部分聚合物共存,它们被次级引力包裹成紧密的晶体束,而相同分子的其他部分无法物理地移动到晶格中并保持无定形。特定聚合物段结晶或无定形的概率主要是一个随机事件,由结晶过程的动力学控制。

半晶材料具有高度有序的分子结构和尖锐的熔点。它们不会随着温度的升高而逐渐变软;相反,半结晶材料在吸收一定量的热量之前保持固体状态,然后迅速变成低粘度的液体。无定形聚合物具有随机有序的分子结构,没有尖锐的熔点。相反,非晶态材料会随着温度的升高而逐渐软化。这些材料在加热时改变粘度,但很少像半结晶材料那样容易流动。非晶态聚合物在其玻璃化转变温度(Tg)以上强度迅速下降。让我们来研究一种最常见的涂层塑料和具有挑战性的粘合,半晶聚丙烯。

聚丙烯

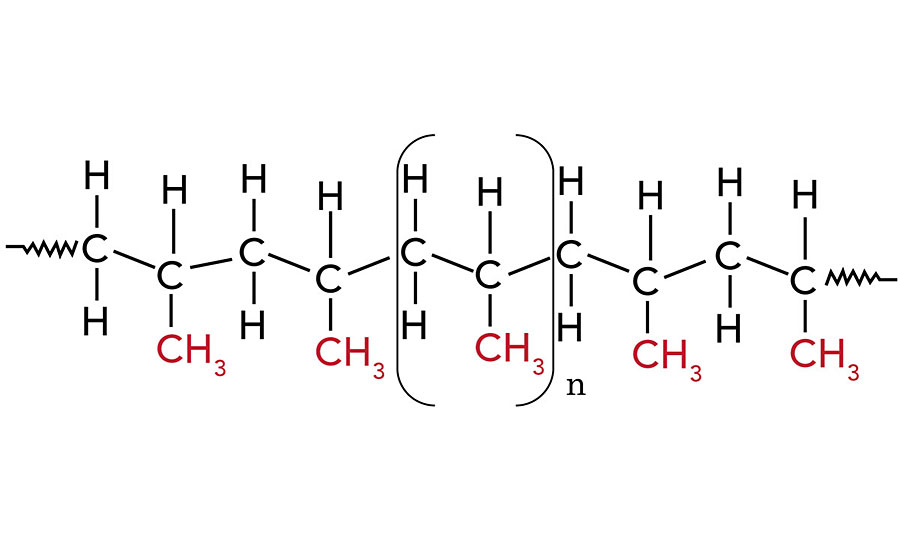

聚丙烯(PP)通常被称为塑料工业的“钢铁”,因为它可以根据特定目的进行各种各样的改性。PP是由丙烯(或丙烯)单体生产的一种坚韧、坚硬、结晶的非极性热塑性塑料。它是100%可回收的。PP难以粘结,因为它是疏水的,非极性的,化学惰性的,即,表面润湿性差。PP具有线性烃树脂,属于聚烯烃组。PP的化学式为(C3.H6)n.

聚合后,PP可以根据甲基的位置形成三种基本的链结构:

- 无规(aPP) -不规则甲基(CH3.)安排;

- 等规(iPP) -甲基(CH3.)设置在碳链的一侧;

- 间规(sPP) -交替甲基(CH3.)安排。

PP主要有两种类型:均聚物和共聚物。共聚物又分为嵌段共聚物和无规共聚物。均聚物PP是一种通用级。嵌段共聚物PP具有共聚单体单元,并含有5%至15%的乙烯。随机共聚物PP具有沿分子以不规则或随机模式排列的共同单体单元,通常为1%至7%的乙烯。2PP的熔点发生在一个范围内,这意味着烤箱固化的温度设定点应根据其等级进行评估:

- 均聚物:160-165°C

- 共聚物:135-159°C

抗静电剂

PP具有优良的电绝缘性能,并倾向于保留静电,吸引污垢到表面。抗静电添加剂可以“绽放”到表面,消散电荷,但导致油漆分层。此外,几个月后,白色薄膜(开花)可以显示在深色的表面。

紫外线辐射的影响

PP受紫外线辐射影响较大。暴露在阳光直射下会导致强度性能的损失,除非使用紫外线抑制剂或高负荷的炭黑颜料。即使添加了大量的抑制剂或颜料,在强烈的阳光条件下,使用寿命也是有限的。

PP和低表面能聚合物的聚合物设计考虑因素:

- PP共聚物比均聚物更容易粘附/粘合。

- PP不吸湿,但如果树脂颗粒表面有水分,就会引起与湿吸湿材料相同的问题。

- 聚乙烯比PP更容易粘合,因为它们在热力学上更稳定。

- 表面纹理应用于模具将增加机械附着力。模腔抛光“40-钻石抛光1200 Grit”可能会提高粘结强度,而抛光“10-细钻石8000 Grit”(0到3微米范围)。

- 火焰等离子体处理和大气等离子体是在线操作的理想预处理选择。

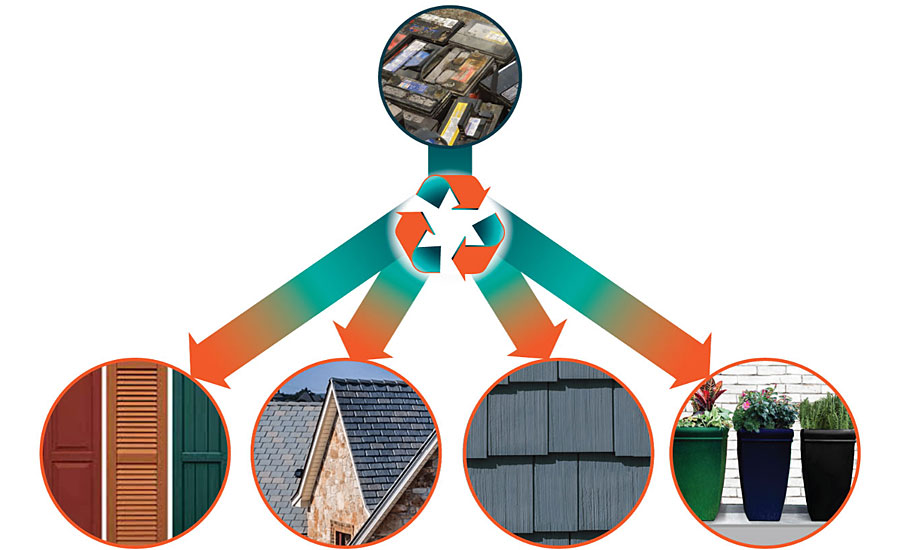

再生聚丙烯的应用

PP是100%可回收和可涂漆的(图3)。汽车电池可回收用于建筑/家庭内部和外部产品。其中一些产品由制造商保证超过25年。

清洁基材表面

低分子量材料——如硅酮、脱模剂、防滑剂和工艺添加剂——会抑制涂层的流动能力,并实现粘合所必需的紧密接触。颜料和染料着色剂中使用的某些可溶性或非可溶性复合物会对附着力产生不利影响。成型表面的化学组成、纹理和孔隙率显著影响涂层的流动和附着力。处理和附着力的程度或质量受塑料表面清洁度的影响。表面必须清洁,以达到最佳的预处理和后续涂层附着力。表面污染-如硅胶脱模,污垢,灰尘,油脂,油脂和指纹-抑制处理。材料纯度也是一个重要因素。经过处理的塑料的保质期取决于树脂的类型、配方和储存区域的环境。经过处理的产品的保质期受到低分子氧化物质(LMWOM)存在的限制,如抗氧化剂、增塑剂、防滑剂和抗静电剂、着色剂和颜料、稳定剂等。将处理过的表面暴露在高温下会增加分子链的流动性——链的流动性越高,处理的老化速度就越快。 Polymer chain mobility in treated materials causes the bonding sites created by the treatment to move away from the surface. These components may eventually migrate to the polymer surface.

接触角,表面能和润湿

许多塑料难以粘合的根本原因是它们是疏水非极性材料,化学惰性,表面润湿性差,即表面能低。虽然这些疏水(排斥水)性能对于寻求这种性能的部件设计师来说是理想的,但对于需要粘结这种材料的制造商来说,它们是克星。牢固的粘合要求“亲水”表面。为了达到最佳的粘合效果,涂层必须彻底“润湿”要粘合的表面(附着物)。固体基质的表面能相对于液体的表面张力越高,其“润湿性”就越好,接触角就越小。一般来说,当基材的表面能大约比液体的表面张力大8到10达因/厘米时,可接受的粘接力就达到了。

化学表面活化

制造商有一种强烈的倾向,即只关注接触角或其他润湿性测量,将其作为粘结问题和进行常规表面测试的唯一预测因素。化学表面功能同样重要,疏水表面被激活成可结合的亲水表面。气相、“辉光放电”、表面氧化预处理工艺用于化学表面活化。这些过程的特点是它们能够产生“气体等离子体”,这是一种由自由电子、正离子和其他物种组成的极具活性的气体。等离子体通常可以被描述为物质的第四种状态。当能量供应时,固体融化成液体,液体蒸发成气体,气体电离成“等离子体”。常用的工艺有电晕放电(又称介质阻挡放电)、大气电等离子体、空气电等离子体、火焰等离子体、低压RF冷气体和紫外线照射/臭氧。3.每种方法都是特定于应用程序的,具有独特的优点和潜在的局限性。

涂层技术2022世界杯八强水位分析

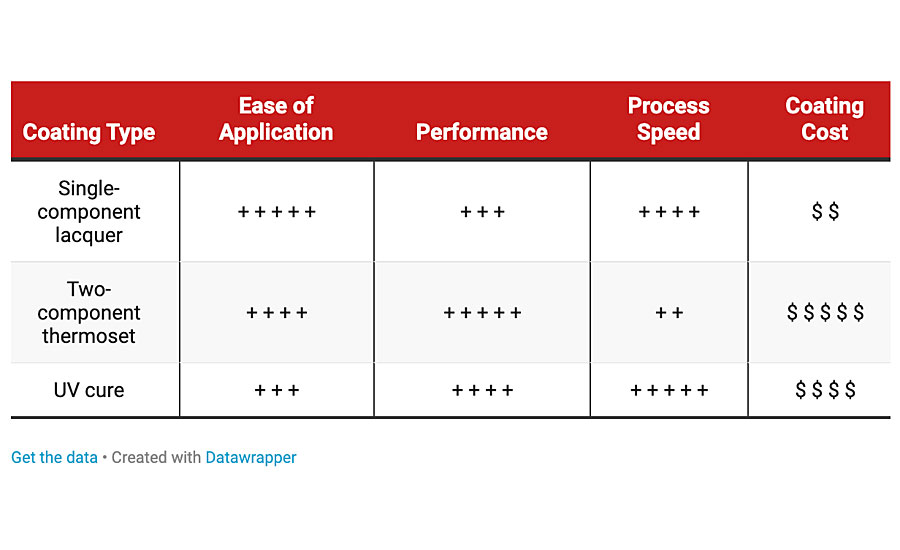

OEM塑料表面处理有几种涂层技术可供选择,每种技术都具有不同的优势,具体取决于性能、成本和生产线占地要求。这些技术主要2022世界杯八强水位分析分为三类(表1)。

单组分涂料

单组分漆易于使用,每平方英尺成本低,通常用于塑料装饰。这些涂层完全通过溶剂或水的蒸发干燥和硬化,在室温或低烘烤条件下通常在30分钟或更短时间内干燥。单组分漆可配制成硬度和耐磨性,或可替代软塑料制成柔性和延展性。在室温下风干的能力降低了资本投资要求,尽管100-120°F的低烘焙有助于减少周期时间。单组分漆最适合用于可能暴露于冷凝湿度、水浸泡和刺激性化学物质有限的成品。这些产品可用于溶剂和水基配方,并可用于HVLP或空气雾化喷涂。

双组份热固性涂料

双组份热固性产品具有高性能,可针对各种极端工业负荷、户外消费品和汽车应用进行优化。环氧树脂、聚氨酯和m固化反应性改性剂在这一领域占主导地位。聚氨酯涂料每平方英尺的成本很高,但在长时间的阳光直射下,具有优异的耐化学性和汽车级的颜色和光泽保持性能。环氧树脂的成本比聚氨酯低,并且在薄膜硬度、耐化学性和水汽阻隔性能方面表现优异。然而,环氧树脂在面漆应用中暴露在阳光直射下时,颜色稳定性和耐久性较差,并且容易脸红,因此通常用作底漆。此外,环氧涂层产品通常需要加州65号提案标签。

通常,双组份热固性涂料需要较长的固化处理/包装时间,因为大多数薄膜硬度是通过化学交联(固化)形成的。由于塑料基材的热敏性,通过增加热量来加速涉及双组份热固性的固化的能力是有限的。当需要更短的周期时间时,多组分混合设备可以使用更快的固化配方。对于成本或固化时间限制不允许使用双组分聚氨酯的应用,M-cure是一个潜在的选择,因为可以在环境温度或低烘烤温度下实现更快的干燥时间,而无需使用多种混合设备,这是由于新的M-cure树脂技术,使这些配方实现比历史上可能实现的更长的可用罐寿命。水基和溶剂型热固性配方可用,通常应用于HVLP或空气雾化喷涂。

所用的涂料

uv固化涂料提供了快速干燥/固化时间和塑料涂层技术性能的最佳组合。固化通常可在短短3-10秒内完成,具体取决于配方和零件几何形状。一旦固化,用uv固化涂料装饰的塑料产品就可以立即包装。uv固化涂料具有优异的韧性和耐化学性,并且可以通过配方来实现长期的外部耐久性,或者可以节省用于较轻的用途。uv固化涂料通常需要直接暴露在uv固化灯下以达到膜的硬度,但水性uv固化涂料的独特之处在于,即使在固化之前,它们也会形成一种干接触膜,因此复杂部件上的小阴影区域不会导致成品中存在未固化的粘性残留物。

汞蒸气灯是最常用的UV光源固化,可以微波或电弧产生。弧光灯是更划算的购买,但需要预热时间和产生相当大的热量。微波产生的灯比弧光灯更贵,但在打开后几秒钟内就可以使用,产生的热量更少,灯泡寿命更长。微波灯和弧光灯都可以使用铁或镓掺杂,使它们适合固化着色的颜色,并可以根据峰值功率要求和部件几何形状与椭圆(泛光)或抛物线(聚焦)反射器结合使用。除了水银灯,LED UV灯作为一种竞争技术出现,提供即时的开/关能力,非常低的能源消耗和极低的热量产生,并且由于焦点几何形状的限制,最适合于规则形状的圆柱形部件或平面部件。此外,虽然LED灯擅长于高度着色或高厚度薄膜的穿透固化,但它们的使用可能需要在固化后暴露在漫射或低功率汞灯下进行完全表面固化。可提供100%固体,溶剂型和水基配方。UV涂料可以用HVLP喷涂,也可以在平面上辊涂。

结论

低表面能聚合物吸湿性强,对涂层具有固有的挑战性,因此清洁的基材表面是必不可少的。热塑性塑料的涂层工艺是多方面的,需要精确的工程和质量控制。涂料化学、塑料相容性和表面质量对产品性能的影响至关重要。单组分漆、双组分热固性漆和UV涂层技术对聚丙烯基材的喷涂和涂层是有效的,它们可用于水基化学制品。2022世界杯八强水位分析

参考文献

¹萨布林(Sabreen S.);Roobol, N.绘画用塑料,塑料装饰杂志,2003.

²聚丙烯权威指南,Omnexus SpecialChem, 2021。

³Sabreen, S.聚合物等离子体表面预处理提高粘接性能,塑料装饰杂志,2018.

更多信息,请访问www.sabreen.com.

举报辱骂性评论