由于许多关于玻璃鳞片的研究和开发工作,以及因此的理解,都是通过涂料进行的,正是通过这些材料,我们可以介绍将玻璃鳞片纳入产品的大多数方面。

除了用于小部件的涂料外,大多数涂料都是基于有机树脂的。然而,所有有机涂层都会在某种程度上传递湿气并允许气体扩散;防止或抵制这种情况是可取的,正是在这一领域,玻璃薄片最初找到了它们的利基。

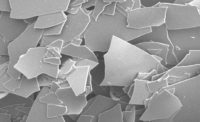

高长宽比的颗粒,例如,低厚度比表面积的颗粒,例如血小板或薄片,可以相互重叠,并延长在薄膜中扩散的路径长度,通过创建一个曲折的路径来阻止水分和气体扩散。颗粒或球形性质的颗粒不重叠,只提供有限的阻力扩散通过薄膜。

因此,高纵横比填料被称为屏障填料,不仅作为填料或扩展剂,而且还用于其他领域的性能改进。这些改进不仅可以扩展到扩散阻力和机械加固领域,而且还可以扩展到防火等其他领域。

在防腐涂料中使用诸如云母和云母氧化铁之类的板状屏障填料以减少水汽传输(MVT)的好处多年来已经众所周知。其他具有不同属性的阻挡填料,如铝和锌片,也被用作阳极和阻挡填料的组合,取得了不同程度的成功,但由于金属的氧化可能存在问题。

玻璃薄片在1960年左右被引入涂料中,由于几个原因逐渐受到欢迎。玻璃薄片有一个大的纵横比,他们不氧化或腐蚀在正常意义上。它们完全不透湿蒸汽,作为一种合成材料,它们在成分和颜色上是一致的,不像云母,它们没有台阶。其他常用的屏障色素是不透明的,通常颜色强烈。云母氧化铁尤其使涂料和油漆难以着色,而玻璃鳞片是透明的。不仅如此,由“C”或ECR玻璃制成的玻璃鳞片具有很高的耐化学性,在大多数混合物和环境中都是惰性的。它具有良好的机械性能,通常被认为是无害的或简单的机械粉尘危害,特别是与薄纤维和一些其他填料相比。

早期的玻璃薄片及其所用的涂层都比较粗糙。薄片的厚度和平板大小变化很大;涂层是简单的泥铲或刷子应用材料,基本上设计为玻璃纤维复合层,但用玻璃鳞片代替纤维。直到70年代中期,人们才有了良好的喷雾玻璃鳞片涂料,人们普遍认为这些涂料是外来的、不稳定的、难以应用的和昂贵的。它们主要是用以前用于GRP手工铺层的聚酯树脂生产的,或作为乙烯基酯变体生产,以提高耐化学性。含有玻璃鳞片的环氧树脂配方并不常见,直到最近的时间是很少的。

从80年代初开始,玻璃鳞片涂料开始被越来越多的人接受,因为它们的性能和长寿命的好处,因此整个生命周期的低成本变得明显。与此同时,与其他涂料相比,由于原材料的大规模生产,价格有所下降。这导致这些涂料在市场上的接受度更高。正是在这一时期,开展了大量关于使用玻璃鳞片作为屏障颜料的研究,使用它的涂料类型显著增加。这项工作最终扩展到其他领域。

不幸的是,人们很少了解使用不同浓度的鳞片、鳞片长径比、粒径分布、临界颜料体积浓度以及对粘度的异常影响,在这方面的工作也很少。对于玻璃如何在各种树脂基质中粘合,人们的理解也相对较差。

玻璃片品质

随着玻璃鳞片市场的发展,特别是在防腐涂料领域,许多不同质量的玻璃鳞片被开发出来,以适应不同的应用要求。质量可与不同的厚度,粒径直径和玻璃成分给予不同的性能片状。了解鳞片厚度和玻璃成分对涂层整体性能的影响是很重要的。主要有两种生产玻璃鳞片的工艺。第一种是气泡法,这种方法已经使用了40多年,尽管有各种各样的形式。第二种是旋转法。

气泡法更具成本效益,允许高通量生产,通常由预熔化的玻璃弹珠生产。这种方法的缺点是对产品参数的控制有限制。在早期,使用该技术生产的片状产品通常表现为1-18微米的产品厚度变化和高度的细粒,这些细粒是玻璃在生产和铣削过程中破裂产生的小颗粒/玻璃碎片。最近,该工艺已被开发用于生产典型的2-9µm的产品。人们普遍认为,在经济上很难进一步改进这一过程。此外,该技术可以产生弯曲的片状,其程度取决于气泡的大小。

纺丝玻璃法的优点是产品控制更严格,通常给定产品的厚度偏差为+/-1微米,并且不会产生弯曲的薄片。这种方法的缺点是成本高;通常要高出30%。纺丝法能生产出比气泡法薄一个量级的玻璃薄片。在商业水平上,可以实现低至100 nm的厚度,典型偏差为+/-25 nm,试验中的下限为30-50 nm。

还应考虑玻璃成分。有许多不同类型的玻璃可供选择;为了防腐涂层的目的,应采用耐化学腐蚀玻璃(“C”玻璃)。大多数玻璃薄片是由电动玻璃或“C”型玻璃制成的。在“C”型玻璃的范畴内,有许多变化,具有不同程度的水解稳定性。在各种类型的玻璃中,“ECR”玻璃,这是一种改性C玻璃,被认为是更稳定的一种。

随着厚度控制的改进,更耐化学腐蚀的玻璃成分的成本更高。这是因为这些类型的玻璃是由原材料而不是预先熔化的大理石制成的,而且这些化合物具有额外的耐化学性。

基本参数

重要的是要理解,尽管玻璃鳞片是不透湿蒸汽和气体扩散,它不呈现一个连续的屏障在树脂基质。因此,树脂载体也起着非常重要的作用,即玻璃鳞片不能使一个差的树脂膜成为一个优秀的涂层,尽管它可以大大改善它。另一方面,即使是优秀的树脂也可以从添加薄片中受益。此外,与添加纤维相比,玻璃鳞片具有不同的机械加固和耐火性能。今天,许多不同类型的涂层树脂用于玻璃薄片,包括但不限于,聚酯,环氧树脂,氯橡胶,醇酸,煤焦油,乙烯基和水基丙烯酸。虽然添加鳞片通常会提高几乎任何有机涂层膜或膜的MVT抗性,但可能会带来其他好处,如赋予新性能或改进现有性能。然而,玻璃鳞片的添加水平、粒径分布以及确保与载体的粘附性是至关重要的。

尽管长宽比低至10:1的玻璃薄片会有好处,但通常长宽比越高,屏障呈现的效果越好。然而,这一前提必须在某种程度上得到缓和,因为偏离准线的大长宽比薄片可以提供一个直接穿过薄膜的路径,而薄膜的厚度小于薄片的公称直径,或者引起裂纹扩展的应力提高。此外,当使用大薄片时,一些性能可能会受到不利影响,如柔韧性和伸长率。另外需要考虑的是使用大薄片的实用性,例如,当必须喷涂涂层时,枪尖尺寸受到几个因素的限制,薄片必须足够小才能通过喷涂尖端。因此,通常使用额定筛分尺寸(sdaf)约为500 μm及以下的薄片用于喷涂,而超过该尺寸的薄片,即(sdaf) 1500 μm的薄片很少用于手工喷涂材料。对于大薄片的进一步考虑是表面破坏,因此大薄片往往产生粗糙的表面抛光。也有可能混合不同大小(sdaf)而不是厚度的薄片,例如将大量的微粉化(平均直径30微米)薄片与大薄片混合。

薄片大小和厚度只是影响性能的两个问题;玻璃鳞片的加入量和颗粒分布也很关键。很明显,如果使用薄玻璃薄片,在添加相同重量的情况下,会比使用厚玻璃薄片多很多,因此,薄玻璃薄片湿润的表面积要大得多。这意味着可以添加厚度分布在2-9 μm的薄片重量的30%,并且不超过树脂中的颜料体积浓度(CPVC)。应该注意的是,大多数被引用为Av. 5 +/-2 μ m的片状通常具有2-9 μ m的厚度分布。如果添加同样重量的高质量玻璃鳞片,厚度为Av. 2 μ m,分布为1-3 μ m,那么该鳞片的表面积将至少是较厚鳞片的2.5倍,并且可能没有足够的树脂用于表面湿化,从而超过CPVC水平。在任何情况下,当从厚片状变为薄片状时,粘度可能会很高,以至于不可能在同一水平上添加。这是使用玻璃片的缺陷之一。与任何公式一样,微小的修改可以带来重大的变化;这对于玻璃鳞片复合尤其如此,有必要进行全面且通常耗时的评估,尽管这通常会带来有益的结果。

一旦薄片厚度选定,重要的是优化颗粒大小和添加水平。这一水平将取决于所使用的树脂类型,其他成分,如表面活性剂,气泡释放剂等,以及其他颜料或填充物正在一起使用。

进一步考虑是否使用偶联剂或粘结剂来提供玻璃鳞片与树脂和基材更好的附着力附着力在有机材料的防腐性能中起着重要的作用,而填料与树脂的粘结从抗腐蚀角度和机械性能方面都是获得性能的一个非常重要的方面。这尤其与浸湿特性差的树脂有关,例如环氧树脂。

硅烷已在玻璃纤维工业中使用多年,以改善粘结,从而提高性能。这种性能的改善通常被看作是某些机械性能的提高和MVT速率的降低。在热固性树脂中,只需在添加玻璃片之前或之后向树脂组分中添加所选的硅烷,就可以获得显著的性能改进。然而,对于热塑性材料,这是不可实现的,玻璃鳞片必须用硅烷预处理。值得注意的是,经过预处理的薄片不仅可以提高热塑性塑料的粘结性能,而且还可以提高热固性塑料的粘结性能,达到比在树脂中添加硅烷更高的水平。

当硅烷添加到树脂中时,存在一个临界水平,优化曲线通常非常陡峭。对于每种特定的树脂、玻璃厚度、颗粒分布和添加水平都是如此。还应注意的是,其他填料或添加剂如触变剂将影响最佳水平。如果通过对玻璃进行预处理来添加硅烷,则所使用的硅烷的水平不是很关键,前提是没有达到引起团聚的片状的饱和。然而,可以观察到,使用预处理玻璃,可以在不超过CPVC水平的情况下,将更高水平的玻璃鳞片添加到树脂中,特别是热固性树脂中。使用预处理薄片的一个缺点是成本和添加树脂之前薄片的安全危险分类的变化。

从前文可以明显看出,如果要获得良好的效果,就不能简单地以标称值添加具有高纵横比的阻隔填料,特别是玻璃鳞片。含有玻璃鳞片的涂料的规格说明通常规定了玻璃鳞片的最小负荷2和产品的应用厚度,但他们是根据什么知识来提供这些信息的呢?什么类型的玻璃碎片?一个常见的缺陷是使用配方不佳的低等级玻璃鳞片,期望达到与配方良好的高规格玻璃鳞片系统类似的使用寿命。

即使已知特定树脂和配方的特性,产品配方规格而不是性能规格也可能是危险的。例如,规格可以规定“环氧树脂最小玻璃鳞片重量为30%”。在许多配方中,这一添加水平可能超过CPVC水平,虽然一些涂料在这一添加水平下可能表现良好,但其他涂料在较低的玻璃鳞片负载下会表现更好。此外,片状厚度、粒径分布、粘附促进剂和玻璃类型均未规定。因此,在这样的规范制度下,一种性能非常高的涂层可能被排除在使用之外。如果规定的是绩效标准,而不是提法标准,则更为明智。

利用现代生产方法,可以以一致的厚度生产玻璃鳞片,根据不同的目的,其厚度可以从10 μm左右变化到250纳米,几乎可以无限制地分布颗粒尺寸。由于对厚度、粒径、添加量等的影响知之甚少,因此使用不同厚度和直径以及不同颗粒分布的薄片来评估玻璃鳞片涂层配方。一些结果是令人惊讶的,另一些是意料之中的,因为测试是在广泛的性能范围内进行的,而不仅仅是扩散和耐腐蚀性,所以发现了一些有趣的参数。特别令人感兴趣的是,当使用玻璃鳞片时提供的防火性能、烟雾排放的减少、聚合收缩率的改善、热变形和蠕变。这些结果导致了非涂层应用和工程热塑性塑料的工作。

实验

对各种涂层材料、热固性树脂和复合材料进行了评价。试验涉及:水汽传输(MVT);水吸收;Atlas冷壁(渗透泡)检测;抗化学腐蚀;阴极disbondment;耐紫外线;火灾及火焰蔓延特性;耐磨性;玻璃化转变(Tg) (DSC)和热变形(DMTA); and a variety of other mechanical tests. Some of the test work and results are included, but for commercial reasons it is not possible to show the full set of test results.薄片直径与性能

试验评估了鳞片厚度为2.7 μm、D50为200 μm(结果1)和D50为575 μm(结果2)的玻璃鳞片填充聚酯涂层体系的力学性能。在每种情况下,加载量均为重量的15%;结果见表1。

虽然预期,但有趣的是,当使用较大的薄片时,收缩率显著降低,抗压强度和断裂伸长率显著不同。这些效果仅仅是通过改变薄片的纵横比而引起的。

通过试验研究了不同片剂浓度对MVT的影响。采用预加速乙烯基酯树脂作为载体树脂,所测试材料的唯一区别是玻璃鳞片的添加量。首先在临界区域进行0 -in测试,然后使用14%、15%和16%的水平进行主要评估(表2)。

从这些结果可以看出,添加量与渗透的曲线非常陡峭,添加量变化1%,渗透率从10.61改变为3.46。进一步的补充(此处未显示)显示随着CPVC水平的接近MVT逐渐恶化,随后的补充显示当CPVC超过时MVT迅速增加。

正如预期的那样,结果显示了与MVT测试相似的模式,除了在这种情况下,16%的结果几乎与14%水平的结果一样糟糕,再次表明添加水平可能是多么关键。

MVT性能曲线的陡度并不总是那么高。在某些情况下,曲线两端是一个平缓的斜坡,底部是平坦的。这种类型的添加/性能曲线是首选的,因为这不仅允许生产公差的一些偏差,而且还允许配方商查看其他特性,例如机械性能或耐火性能,而不影响其他方面。

为了评价粘结剂的添加量和临界性,采用乙烯基酯玻璃鳞片标准配方,改变硅烷粘结促进剂的添加量。然后进行测试,以评估每个固化样品的性能。

从表4可以看出,添加0.6%的硅烷可以显著提高涂层性能。值得注意的是,尽管0.95%水平的粘结强度在其他方面略好,但性能与0.2%添加水平的粘结强度非常相似。一些测试工作表明,在进一步增加硅烷含量之前,加入硅烷的结果最初较差。

粒径分布

通过改变颗粒大小分布来评估性能的变化。采用厚度约为2.2 μm、公称直径为80 μm、D50为50 μm的微细玻璃鳞片树脂配方进行了实验研究。将其与含有相同数量薄片但颗粒分布不同(例如D50为35 μm)的配方进行了比较。

使用Atlas冷壁电池进行性能评估,使用自来水和大约60°C的温度梯度。

试验结果表明,玻璃鳞片粒径较小(D50 = 35 μm)的配方性能较现有涂层差。渗透起泡的程度表明了这一点。然后用混合玻璃生产配方。当D50的60% = 50 μm, D50的40% = 35 μm时,玻璃的混合比例为60/40时,性能有显著提高。测试面板显示没有渗透起泡发生,以前两个面板显示起泡。

触变性能的评价

评价了厚度约为5μm和1.3 μm玻璃鳞片的标准涂料配方的粘度和触变性能的差异。从以前的测试工作中可以明显看出,玻璃薄片越薄,表面反应就越明显。厚度在1 μm以下的薄片可以通过轻压缩载荷干燥粘接。当玻璃鳞片第一次制造时,表面没有水分,这是硅烷粘结剂添加到玻璃鳞片(如果要使用任何硅烷粘结剂)的点。

随着玻璃经过几天的老化,水分被吸附到表面上,有轻微的重量增加,同时反应性下降。这种湿气只有在超过340°C的温度下才能被驱除,但在冷却时,如果暴露在大气中,几天后湿气就会重新附着。吸湿量将随表面积和表面羟基的数量而变化,因此这种重量增加可以用来衡量表面反应性。评价表明,较薄的玻璃鳞片与表面积无关,其反应性比较厚的玻璃鳞片大得多。虽然不被认为是触变性剂,但人们认为可能存在一些协同效应,可用于有利于触变性,例如,在涂层中减少气相二氧化硅或其他触变性的量。

第二种配方的玻璃鳞片量比含有5 μm玻璃的配方减少了4%,但比原配方的表面积增加了两倍以上。在第二种配方中,触变剂气相二氧化硅减少了50%,证明了薄片状的触变特性,并赋予其价值。

处理/混合时间

玻璃鳞片涂料

从上面可以明显看出,使用玻璃鳞片有很大的好处,这与涂料尤其相关。玻璃鳞片涂料常因其柔韧性而受到批评。更多地加入玻璃鳞片,虽然不是总是增加刚性和降低伸长率;然而,仔细选择涂层厚度可以在许多情况下消除任何相关的问题。我们使用弯曲试验台在1毫米和3毫米涂层下通过拉伸和压缩弯曲模式测试涂层钢板。钻机停止工作,并在固定周期的基础上进行板火花测试。一毫米的涂层,虽然在90,000次循环后出现表面应力裂纹,但在15千伏的测试下无火花,直到钢板在不到140,000次循环时断裂。3毫米的涂层在失效前只完成了一个循环。在1mm处涂抹玻璃鳞片,在350 μm到1mm之间涂抹五种非玻璃鳞片环氧树脂,其中一种被称为“高强度柔性环氧树脂”。有许多实例表明,聚酯玻璃鳞片涂料在腐蚀性海水中服役超过20年,仍然没有任何退化迹象。 More recently glass flake coatings have been developed with both polyester and epoxy resin bases that can be applied as single coats to structural steel work giving excellent edge coverage and obviating the necessity for stripe coating in many instances. This has been achieved by the use of glass flakes with differing particle size distributions changing the surface tension characteristics whilst allowing normal spray application.结论

在涂料中使用玻璃鳞片阻隔填料可以获得几种性能和显著的好处。然而,首先,在选择要使用的薄片之后,必须确保配方是专门为最佳性能量身定制的。添加任意数量的玻璃片是没有用的;粘结剂的类型和数量不仅会随树脂类型而变化,而且还会随配方中玻璃鳞片颜料和其他成分的表面积而变化。有一些负面的方面,这些主要与抗冲击性和刚度有关,尽管不是所有的材料都受到这样的影响。合理配制的玻璃鳞片涂料不仅性能优异,而且使用寿命长。使用玻璃鳞片的许多优点,如阻燃性、机械性能和恢复服务的速度被忽视了,但在了解玻璃鳞片填料的所有好处之前,仍有工作要做。

更多信息,请访问www.glassflake.com或联系Composites One, 800/621.8003, www.compositesone.com。

举报辱骂性评论