钢结构在海洋环境中的腐蚀是设计和维护中必须考虑的问题。目前,海上作业公司正在寻求延长海上设施、结构和部件的设计寿命,以提高其可承受性,并增加其在后期作业中的可用性。为了达到上述目标,许多涂料制造商都在努力研究不同防护涂料在全球海洋环境中的长期防腐性能。

ISO 20340规定了一套海上环境保护涂层系统的最低要求。对于非富锌底漆系统,在暴露于CX大气类别(近海)的区域,至少需要三层涂层和350微米的名义干膜厚度。1一种流行的海上结构保护涂层是使用高固体,玻璃片状增强环氧涂层,以减少气体和水汽通过涂层膜扩散。这类涂层的一个关键要求是提供400-800米每单涂层的高膜构建。然而,要研制出一种高固相、高组份的环氧玻璃鳞片涂层,并在其整个使用周期内良好地控制其下垂,这是一项具有挑战性的工作。在添加多胺硬化剂(传统的亲水气相二氧化硅增稠)后,高组份环氧涂料的流变性能在一段时间内急剧恶化。这可能会在现场应用中带来一个问题,在混合环氧基(部分a)和胺固化剂(部分B)后,喷涂应用的延迟可能会导致涂层在指定的膜厚处凹陷。

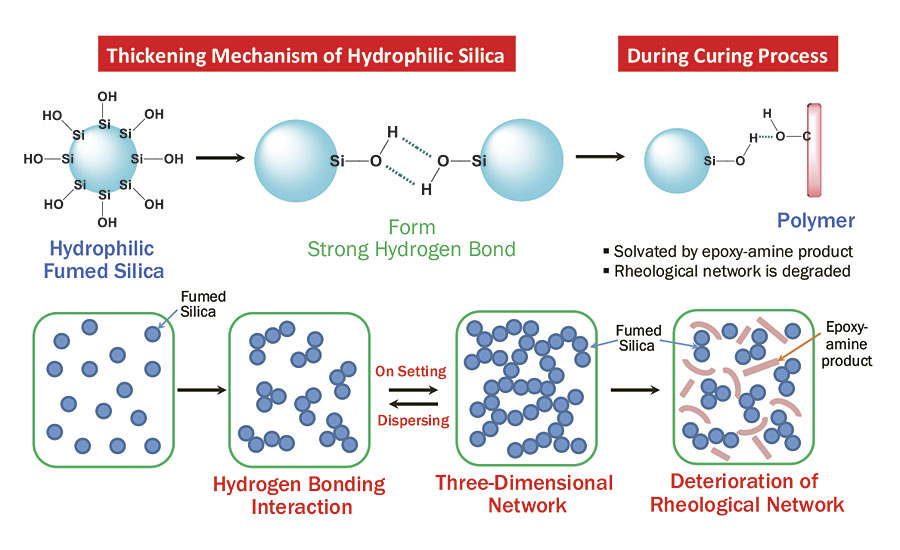

常规气相二氧化硅作为流变添加剂广泛应用于涂料行业。它的表面覆盖着硅醇(sioh)基团,使其亲水性。2亲水气相氧化硅通过在相邻氧化硅单元上形成硅醇基团之间的氢键,可以有效地增强氧化硅的下垂性能,但环氧基与胺硬化剂混合后产生的羟基增加会破坏氧化硅之间的氢键,导致触变性和下垂性能的丧失。因此,亲水气相二氧化硅的流变性能很大程度上取决于液体介质,在极性有机液体中的增稠能力较差。3.

为了克服在锅寿命中流变网络的恶化,在涂层中引入疏水气相二氧化硅。用疏水链(即辛基和二甲基)对二氧化硅进行表面化学修饰,可减小固化过程中极性增加的溶剂化效应。此外,疏水等级用于增加耐水性,从而提高防腐性能。

这项工作的目的是研究流变网络与传统亲水性气相二氧化硅的恶化效应背后的相互作用,并在“正确”的流变添加剂组合下优化高固相、高组份环氧玻璃鳞片涂层的流变特性(即下垂指数、储存期间的沉降和整平性能)。此外,还对亲水性和疏水性气相二氧化硅的防腐性能进行了评价。

实验设计

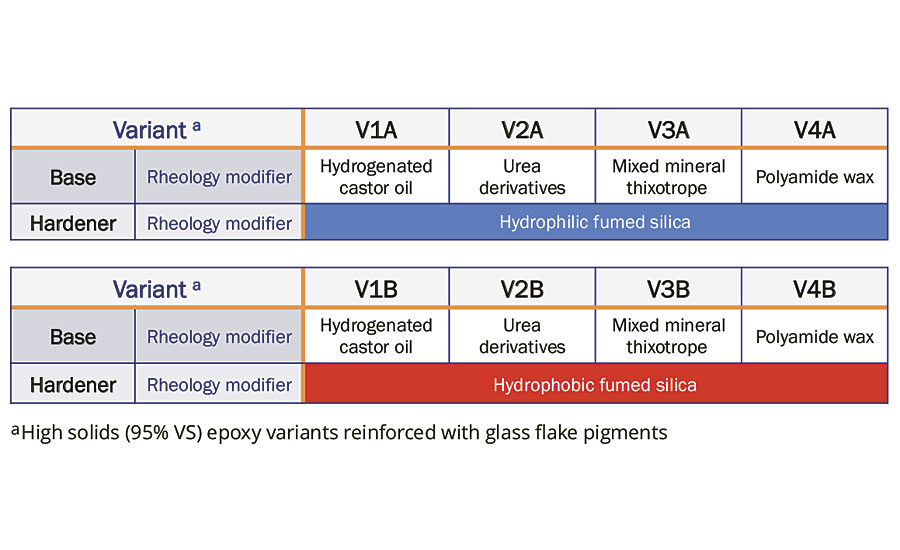

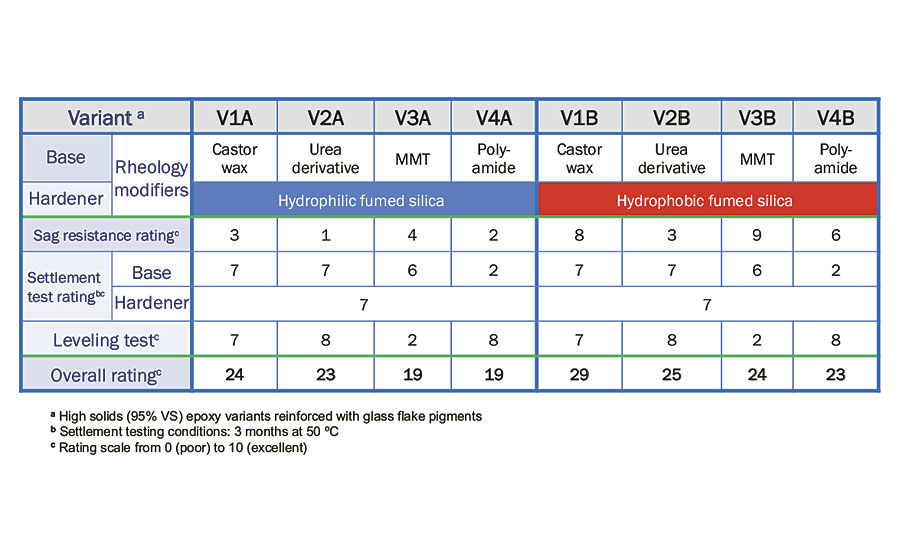

选择了各种各样的流变添加剂,并配制成8种不同的变体(V1A到V4A;V1B至V4B)。这些包括氢化蓖麻油,尿素衍生物,混合矿物触变性物和聚酰胺蜡,其中每1.0 wt%被配制成不同的A部分(碱)变体。另一方面,亲水性和疏水性气相二氧化硅各添加2.5 wt%到两个不同的B部分(硬化剂)变体中。表1总结了各种基础和硬化剂的组合。

表1:用不同的流变添加剂配制的变体。

沉降试验在混合后5、15、25、35和45分钟进行。使用200-1000 μ m凹陷指数涂抹器将所有变体铸在150 mm X 150 mm的锡板上。在25°C下,用Brookfield DV1粘度计HB(使用160rpm的主轴04)测量各种变体的粘度。

在50°C的贮藏条件下,通过测量三个月期间颜料沉降的变化来评价贮藏性能。涂料沉降是根据ASTM D869-85确定的,沉降程度是根据从10(好)到0(差)的评级等级给出的。4

平整试验是在300mm X 300mm的锡板上进行的,使用Leneta平整试验拉下刀片。通过与Leneta拉降水平度标准进行比较,根据0(差)到10(好)的刻度来评估油漆变体的水平度。5

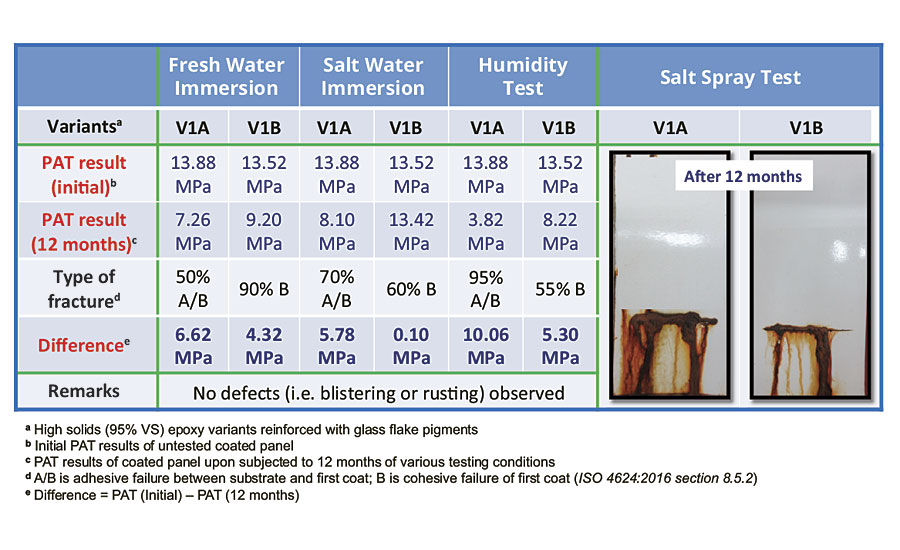

防腐性能的评价主要集中在气相二氧化硅的类型:亲水性和疏水性。这些材料在二氧化硅表面的差异非常显著,因此,了解不同结构对高固相环氧玻璃鳞片涂层的流变性能和防腐性能的影响是有意义的。选用V1A和V1B对亲水性气相二氧化硅和疏水性气相二氧化硅的防腐性能进行比较。用无气喷枪将两种变种喷在喷砂钢板(表面轮廓为50 μ m)上。涂覆板在正常环境条件下固化7天,然后进行淡水浸泡(自来水)、盐水浸泡(3.5% NaCl)、盐雾和湿度室试验。经过12个月的监测,面板通过视觉评估(ISO 4628)和拉脱粘附(ISO 4624)进行评估。使用PosiTest AT-M(手动)装置和每个面板3 × 20毫米托板进行拉脱粘附性测试(PAT)。根据骨折类型(参见ISO 4624:2016章节8.5.2)评估PAT的测试结果,并将结果表示为megapascal (MPa)。6

结果与讨论

流变特性

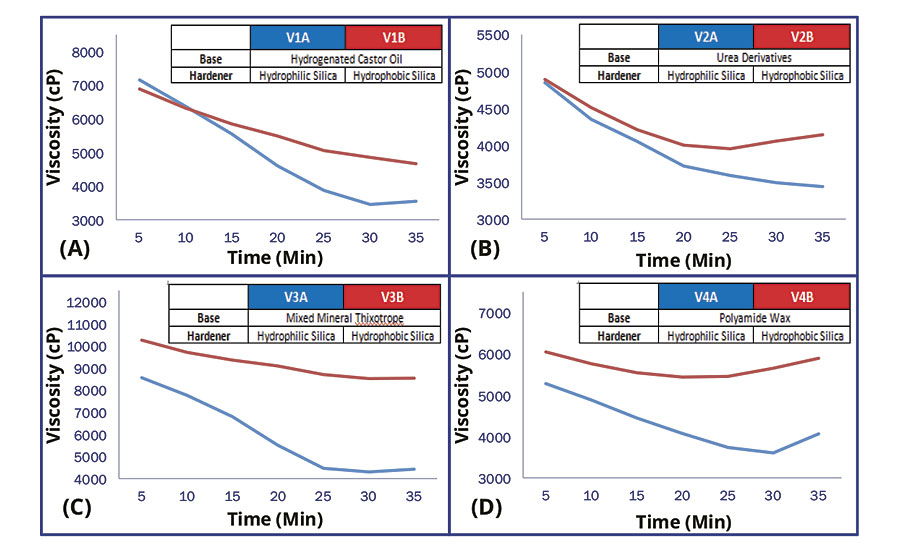

最初的研究集中在混合不同流变添加剂的基础和固化剂后35分钟内粘度的变化(图1)。从粘度随时间的变化曲线来看,所有变体的粘度在短时间内都会下降。然而,与疏水气相二氧化硅增稠的变种(V1B, V2B, V3B和V4B)相比,用亲水气相二氧化硅增稠的变种(V1A, V2A, V3A和V4A)被观察到粘度有很大的下降。这表明亲水气相二氧化硅形成的流变网络在环氧和胺的固化过程中降解明显,特别是对快速反应产物。

图1:黏度变化时,混合基础和硬化剂。

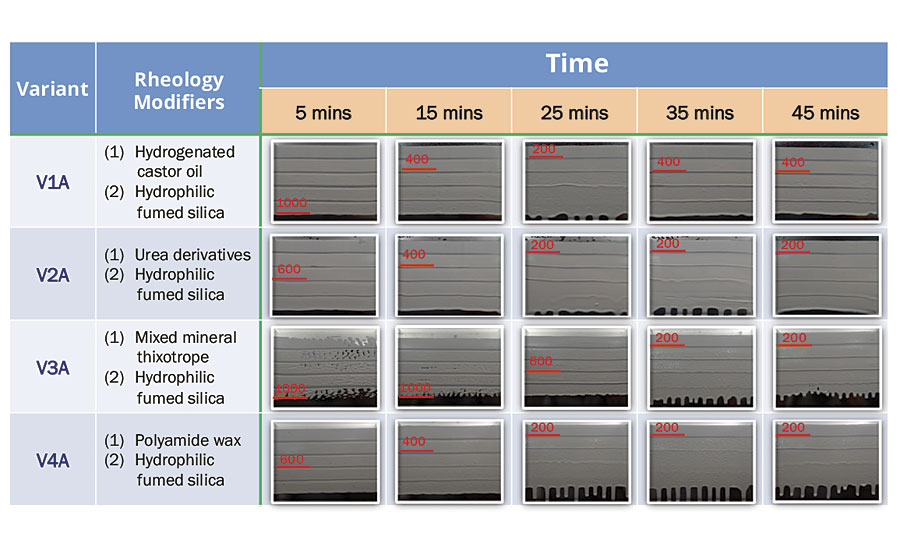

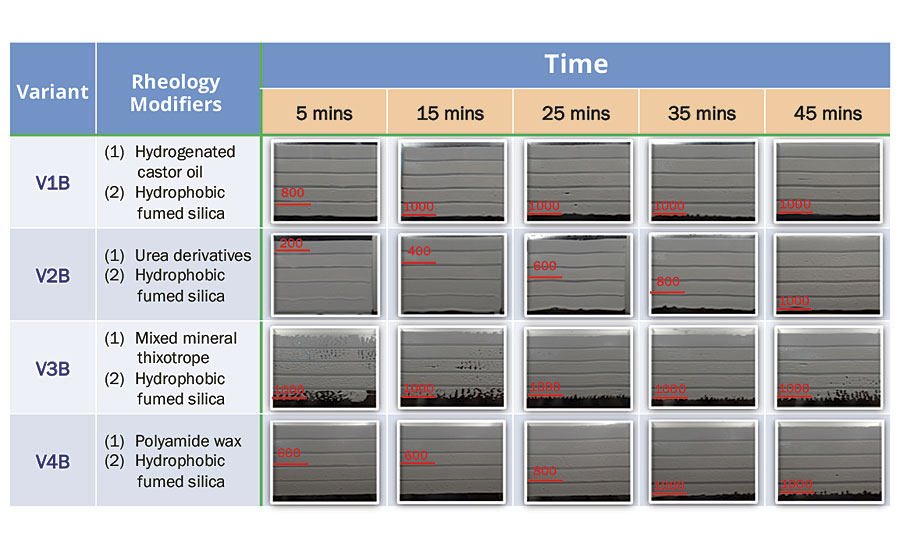

为了进一步了解亲水性气相二氧化硅的流变网络,测定了变种V1A、V2A、V3A和V4A的环氧基和胺硬化剂混合后5、15、25、35和45分钟的松弛指数。我们观察到,在环氧基和胺硬化剂混合15分钟后,用亲水性气相二氧化硅增稠的变异体的抗跌落性能开始下降,如表2所示。由于V2A和V4A中尿素基和聚酰胺基流变改进剂的化学性质,它们与胺硬化剂的相互作用将导致抗下垂性降低。尽管V1A和V3A最初在垂直表面表现出优异的抗下垂性(高达1000 μ m),但它们在50分钟的短罐寿命中不能保持一致的抗下垂性。因此,在混合基体和硬化剂后,要在不到10分钟内完成喷涂,对施药者来说是一个挑战。

表2:亲水性气相二氧化硅变体的下垂性能。

这可以通过亲水性气相二氧化硅和环氧胺加合物的相互作用来解释。当环氧基和胺硬化剂混合后,涂层发生亲核反应,形成具有多个羟基的产物。由于羟基的数量随着时间的推移而增加,涂层混合物的极性也会增加。这将对亲水性气相二氧化硅的增厚效果产生负面影响。随着固化的进行,亲水气相二氧化硅颗粒越来越多地被含有羟基的聚合物分子溶剂化,这导致了流变网络的恶化和较差的松弛性能(图2)。3.

图2:亲水气相二氧化硅的溶剂化效应。

为了克服高固度环氧玻璃鳞片涂层抗下垂性能下降的问题,流变改性剂的二氧化硅表面可以通过将原有的部分硅醇(sio - oh)基替换为非极性烷基链来系统地由亲水性转变为疏水性。在本实验中,所选疏水气相二氧化硅通过三甲氧基辛基硅烷(约48%的表面取代)对气相二氧化硅进行表面处理生产,并在V1B到V4B中进行评估(表3)。有趣的是,观察到用疏水气相二氧化硅增厚的变体在整个工作锅寿命中显示出增强的抗跌落性能。这是因为疏水气相二氧化硅增厚的主要机制是二氧化硅颗粒之间的非极性或疏水相互作用,而不是主要的氢键。在固化过程中,非极性辛基链可以在空间上屏蔽二氧化硅的硅醇基与新形成的羟基的相互作用。因此,它较少受到新生成的环氧胺加合物的影响,并能够在整个工作锅寿命中增强抗下垂性。

表3:疏水气相二氧化硅变体的下垂性能。

为了确定高固度环氧玻璃鳞片涂料中流变添加剂的最佳组合,在0(差)- 10(优)的评分范围内,对涂料的沉降、流平等性能进行了测试。基于流变性能的评价结果汇总如表4所示。

从表4的结果来看,聚酰胺基流变改进剂在50℃保存3个月后,对防止环氧玻璃鳞片基础配方中的硬沉降效果最差。虽然1.0%混合矿物触变性(MMTs)提供了良好的抗凹陷性和控制沉降,但它不能提供良好的流动和流平性能的涂料。这可能是由于配方中添加了大量MMTs。

表4:流变性能的评价。

结果表明,1.0%氢化蓖麻油和2.5%疏水性气相二氧化硅的V1B为高固相环氧玻璃鳞片涂料提供了最佳的流变性能。

防腐性能

疏水气相二氧化硅除能在高固相环氧胺体系的整个工作寿命内提高其抗下垂性外,还能提高涂层的耐水性。为评价防护涂层的防腐效果,对V1A和V1B涂层板进行了淡水浸泡、盐水浸泡、湿度和盐雾加速腐蚀试验。经过12个月的浸水试验,进行了PAT,以确定涂层在钢板上的粘附强度。我们观察到V1B的涂覆面板与第一层涂层的粘合失效有关,与V1A的涂覆面板相比,PAT结果(浸泡前后)的差异似乎更小(表5)。因此,很明显,V1B中的疏水气相二氧化硅确实增强了最终涂层的防腐性能。

表5:比较亲水性和疏水性气相二氧化硅的防腐性能。

结论

尽管亲水和疏水气相二氧化硅在传统环氧涂料的流变控制中都取得了成功,但亲水二氧化硅在高固相环氧玻璃鳞片涂料中的应用仍存在一定的局限性。变种V1A到V4A用亲水气相二氧化硅增厚,导致系统在45分钟内的下垂性能显著下降。

通过对各种流变性添加剂的流变性能评价,得出V1B与1.0%氢化蓖麻油和2.5%疏水性气相二氧化硅的组合可以保持和提高高固度环氧玻璃鳞片涂料的抗跌落性能。

疏水性气相二氧化硅为环氧涂料配方提供的特性,使其适合于高构建配方或要求高抗下垂的配方。因此,疏水二氧化硅通常是首选;不仅因为在大多数情况下优越的流变性能,还因为它提供额外的防腐保护。

本研究的结果可为配制高固相、高筑型环氧涂料提供显著的性能增益。这在必须显著减少VOC排放的地区尤为重要。

参考文献

1国际标准化组织。(2009)。ISO 20340:涂料和清漆。海上和相关结构用防护涂料系统的性能要求。日内瓦,瑞士:国际标准化组织。

2查尔斯,相对湿度;怀疑致热性二氧化硅及其在聚合物和涂层系统中的应用。有机涂料研究进展,(1991),19,1-20。

3.Raghavan,狭义相对论;墙壁,H.J.;有机液体中二氧化硅分散剂的流变性。朗缪尔,(2000),16,7920-7930。

4ASTM国际。(2015)。ASTM D869-85:评定油漆沉降度的标准试验方法。ASTM标准年鉴,西康肖霍肯,PA: ASTM国际。

5ASTM国际。(2016)。ASTM D4062-11:用拉降法对油漆进行调平的标准试验方法。ASTM标准年鉴,西康肖霍肯,PA: ASTM国际。

6英国标准协会。(2016)。BS EN ISO 4624:涂料和清漆。附着力拉脱试验检索自https://bsol.bsigroup.com。

举报辱骂性评论