环氧基液体涂料已经在许多重型应用中使用了几十年,如高端金属底漆和工业地板涂料。一般来说,环氧树脂体系具有许多优点,包括对各种基材(如金属和混凝土)的优异附着力,以及出色的耐水、化学、腐蚀和耐磨性。

当不可能进行热固化时,通常使用双包(2K)环氧胺涂层体系,因为环氧基团在室温下容易与胺硬化剂的伯胺基团(甚至仲胺基团)发生交联反应。近年来,水性,2K环氧基车库混凝土地板涂料在承包商和diy爱好者中越来越受欢迎,因为与溶剂型涂料相比,它们被认为更环保。

另一方面,有机溶剂如各种乙二醇醚被认为用于许多水性2K环氧混凝土地坪涂料中,以改善:干燥时间和打开时间;环氧树脂和硬化剂的降粘度处理;疏水性环氧树脂在水溶液中的分散性研究以及成膜和锅的寿命

然而,由于某些地区制定了降低VOC的限制,以及北美和欧洲的其他拟议法规变化,有必要降低现有涂料产品的VOC。例如,最严格的VOC法规之一是来自南海岸空气质量管理区(SCAQMD)的建筑涂料规则1113;地坪涂料的挥发性有机化合物上限已于2006年7月降至50克/升。

本研究探讨了配制VOC低于50 g/L的水性2K环氧混凝土面漆的可行性,同时保持现有市售但VOC较高的产品所提供的良好性能。

水性2K环氧混凝土涂料的典型性能要求包括:易于手工混合的A、B部分;锅寿命2小时以上;良好的耐化学品和热轮胎性能;并具有良好的附着力和光泽稳定性。

实验材料与配方

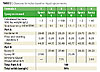

在本研究中,我们对几种改性环氧树脂(环氧X、环氧Y和环氧Z)进行了评估,并以双酚基液体环氧树脂为基准,环氧W.硬化剂H,一种用于水性混凝土涂料的胺类硬化剂,在我们的研究中被选择与环氧树脂交联。表1总结了所有这些树脂的特性。请注意,本表中引用的环氧当量重量(EEW)和胺氢当量重量(HEW)是根据材料的交付形式(按供应)计算的。

样品制备

对于光洁度的测量,公式1到10的压降是用Bird型3密尔压降器在涂层压降卡上进行的。所有的抽液都允许在室温下干燥至少一天。本研究中使用的混凝土板(块)根据ASTM方法D 5139-90由1型水泥制成,不使用脱模剂,并经过至少30天的老化。所有的块都被酸蚀,冲洗,然后在室温下干燥一天,然后用作涂层基材。

对于其余的性能测试,涂层混凝土板是通过使用1“刷毛刷来准备的。湿膜厚度在3 - 6mil之间。对于附着力评估、24小时现场测试和热轮胎阻力测试,涂层在A和B部分初始混合后1小时(激活)后进行。所有用于附着力评价和24 h现场试验的板材均在室温下干燥固化至少7天。

性能测试

光泽测量光泽度用手持光泽度仪(BYK-Gardner品牌,型号Micro TRI-Gloss)在60°角测量。

附着力

根据ASTM 3359-07在混凝土块上进行交叉粘接,除了在切割之间使用3mm的间距。使用898型Scotch®品牌胶带。“5B”代表0%的涂层分离,而“0B”代表> 65%的涂层分离。在本研究中,我们使用至少4B的粘附性作为“通过”评级的标准。

抗化学腐蚀

采用24 h斑点试验评价其耐化学性。根据我们的内部方法SOP ST-LC-46对混凝土板进行了测试,该方法类似于ASTM D 1308-02。在24小时的测试期间,用玻璃覆盖试剂,擦拭试剂后立即评估斑点。

耐热胎

热胎阻力测试是根据我们的内部测试方法SOP ST-LC-59进行的。用扭矩调节扳手在40 psi压力下将预切的3英寸x3英寸轮胎片夹在涂有涂层的混凝土板上,然后在40°C下加热4小时(图1)。加热后,立即取出轮胎片,观察涂层。如果不考虑轮胎染色,没有涂层被去除,则给予合格评级。所有涂层均在活化后1小时后涂覆。

试验混凝土板采用刷涂,并在不同时间进行固化,然后在:

- 涂装后24小时;

- 涂抹24小时后,用湿纸巾覆盖4小时;

- 涂抹后72小时;而且

- 涂抹后72小时,然后用湿纸巾覆盖4小时。

结果与讨论

环氧树脂X与环氧树脂W的比较由于A和B之间易于混合是一个重要的特征,我们比较了两种液体环氧树脂的水混溶性,环氧X(一种改性环氧树脂)和环氧W(一种未改性的Bis-A基环氧树脂)。每种环氧树脂与等量的水手工混合,不使用任何有机溶剂。结果发现,当疏水性环氧W与水不混溶时,环氧X可以形成低粘度的乳白色乳液(图2),没有太大困难。这表明环氧树脂X在易于混合方面比环氧树脂W具有优势。

对于公式#1到#6,在活化后的不同时间间隔测量光泽度(图3)和粘附性(表5)。

根据对活化后光泽度的监测,从#1到#6的所有配方似乎都提供了足够的锅寿命(> 2 h)。但只有公式3、公式5和公式6在活化后2h仍能保持4B以上的粘附。粘附性能是监测锅寿命的较好选择。

对公式#7和#8进行了评估,以确定使用环氧树脂共混物是否也能在保持VOC < 50 g/L的情况下获得令人满意的锅寿命。图4显示了活化后两种配方的光泽度和粘附度。

尽管公式7和公式8显示,根据光泽度监测,锅的使用寿命都远远超过2小时,但只有公式7在活化后2小时仍能保持4B的粘附性。结果表明,通过使用合适的环氧树脂(环氧X和环氧Z)共混,透明涂料配方的锅龄也可以达到至少2小时。

配方10,由环氧树脂(环氧树脂X和环氧树脂Z)的混合物制成,激活后能够提供3小时的锅寿命,通过附着力和光泽度进行监测。然而,仅以环氧树脂X为基础的公式9未能达到2小时的最低锅寿命。

总之,通过使用环氧X和环氧Z的环氧共混物,可以配制出低voc的透明涂料和着色涂料,锅寿命至少为2小时。

表6显示了对公式#3、#6、#7和#10进行24小时现场测试的结果汇总。所有这些公式都表明可接受的锅寿命最小为2 h。

与公式3(高voc“对照”)相比,公式6、公式7和公式10显示出非常相似的耐化学性结果。该试验表明,清漆和着色配方的耐化学性不受其VOC水平的影响。

表7对公式#3、#6、#7和#10的热胎试验结果进行了汇总。在四种不同的固化/预处理条件下,所有这些配方都通过了耐热轮胎测试。结果表明,尽管公式#6、#7和#10的VOC含量比公式#3低得多,但这三种涂料在固化24小时后就能产生必要的耐热轮胎性能。

结论

通过使用特定的原料(环氧树脂X、环氧树脂Z和固化剂H),以及适当的配方技术(如适当的化学计量比),可以配制出满足以下要求的水性2K环氧混凝土涂料:- VOC含量低于50克/升;

- 易于手工混合部分A和B;

- 锅寿命2小时以上;

- 良好的耐化学品和热轮胎性能;而且

- 良好的附着力和光泽稳定性。

确认

作者想要感谢我们公司的整个全球具体部门团队,成员来自欧洲和美国的不同业务职能,感谢他们在这项研究中的贡献和支持。

请注意

公式7评估=起点公式1558,明确的混凝土面漆公式10评估=起点公式1559,灰色混凝土面漆

两种配方均可从氰特公司获得。

本文发表于美国涂料会议,2008年,夏洛特,北卡罗来纳州。

举报辱骂性评论