本文综述了通过在聚合物基体中调节无机纳米粒子负载来制备纳米复合薄膜的工程。

光学透明固体有许多应用,已经广泛使用了几个世纪。在那段时间里,玻璃是主要的材料,添加剂通常被用于设计特定的性能。最终产生了广泛的折射率和吸收特性。玻璃和普通金属氧化物最终的折射率范围从1.44 (SiO2)到2.7 (TiO2)。在现代,聚合物在许多应用中已经成为玻璃的常见替代品。

可见透明聚合物具有成本低、易于加工和物理性能广泛的优点。此外,聚合物表现出的应变行为远远超过玻璃的极限。特别是聚氨酯和聚碳酸酯,也具有非常高的抗冲击性。然而,透明聚合物的折射率范围比玻璃更有限,通常更容易划伤。无机-有机纳米复合材料理想地保持了有机聚合物常见的灵活性、低成本和可加工性,同时扩展了其他材料性能,超出了宿主聚合物的限制。通过适当的选择、加载和表面改性,无机纳米颗粒可用于显著拓宽透明聚合物的工程潜力。

在过去的几十年里,人们对这些无机-有机混合材料的研究非常兴奋,它们可以提供更好的机械、光学、热学和电学性能。纳米级到微米级的透明纳米复合薄膜已成功用于提高耐磨性、改变反射率和最大限度地减少基材的紫外线暴露。与陶瓷薄膜相比,这些材料的优点包括低加工成本、低加工温度和扩大应变范围。

材料的主要光学性质是其复杂的折射率,这是一个工程常数,解释电磁波通过材料和界面的传播和吸收。光学滤光片的设计和生产主要是通过组合具有独特折射率的薄膜来完成的。(1)这些典型的介质和金属薄膜几乎完全是用真空沉积法沉积的。虽然这些材料已经被广泛研究,但它们在所需的加工步骤和有限的机械性能方面有显著的缺点。

由无机纳米颗粒嵌入有机聚合物基体组成的纳米复合材料直接解决了这些问题。(2)纳米复合材料的主要挑战是在不影响最终产品的可见透明度的情况下改变材料的光学特性。当电磁波遇到两种折射率离散的材料之间的边界时,电磁波的方向通过反射和折射发生改变。这适用于亚微米粒子,其中光学尺寸(折射率和直径)必须设计成不散射光波(散射降低透明度)。因此,在这些纳米复合材料中必须出现尺寸小于所见光波长1/10的离散、单分散纳米颗粒的均匀分布,以确保高可见透明度。

在过去几年中,我们的研究重点一直是用于可见透明、柔性基材上的自旋涂层无机-有机纳米复合薄膜。聚合物的工程极限已经通过加入纳米颗粒而得到了扩展,纳米颗粒占复合材料体积的一半以上。旋转涂层实际上仅限于覆盖面积小于一平方米的基材。它将被要求覆盖更大的区域,以推动这项技术走向更广泛的应用。

纳米复合材料的大面积沉积可以更有效、更经济地减少来自手机、电脑和电子书阅读器等消费品的不必要反射。在大面积上廉价的薄膜过滤器沉积也适用于太阳能,其中对太阳光谱的管理是有益的(UV和IR反射器,改善可见透过率和光谱分裂)。此外,这些大面积工艺可以适用于三维沉积,进一步扩展了该技术的应用范围。

|

| 图1点击放大 |

纳米粒子

在光学应用中,获得超细和稳定的纳米分散体是生产低表面粗糙度和低雾度薄膜的关键。虽然大多数商业纳米颗粒的初始尺寸相当小(5-50纳米),但高的纳米颗粒表面能在合成和合成后过程中引起团聚。这导致主要粒子在纳米范围内的分散,但由于聚集和聚集网络,大量大粒子群表现出复杂的形状和形态。这些条件会对雾霾和透明度产生负面影响。(3)术语结块与具有弱粒子间键的基团有关,这种键使它们能够在溶剂中重新分散。球磨和超声波通常用于破碎团聚体。在高温合成过程中形成的团聚体通常在超声或碾磨后仍然存在,通常必须通过离心或过滤去除。

Stober在1968年首次报道了用正乙氧基硅烷(TEOS)溶液合成纳米颗粒的方法。许多研究人员对原有的方法进行了改进,其中一个关键的改进是用功能有机基团修饰颗粒表面,称为ORMOSIL(有机改性二氧化硅)。(6)该方法为通过水热和溶剂热方法生产其他金属氧化物纳米颗粒奠定了基础。溶剂热法是在一个封闭的反应器中进行的,其中金属氧化物的前体被混合到溶剂中。反应物被加热,反应动力学被调整,以改变纳米颗粒的大小。溶液合成纳米粒子有三个非常重要的优点:

- 纳米颗粒在液体中生长和收获,减少空气中的污染物。

- 不需要高温,因此减少了团聚体的存在。

- 该溶剂适用于几种表面功能化方案。

保存离散的纳米颗粒对于成品的高可见透明度是至关重要的。纳米颗粒在液体和固体中的分散可以通过颗粒表面的功能化来辅助。文献中已经证明了几种功能化方案,包括使用离子(7)、表面活性剂、配体(8)、聚合物(9)、偶联剂(10)和二氧化硅壳(11)或聚合物壳(12)。

这里讨论的纳米颗粒是金属氧化物,使用有机硅烷进行简单功能化(通常与ORMOSILS一起使用)。纳米颗粒可以与不同的基团功能化,这些基团可以包括单个基团,这些基团可能是可聚合的,也可能是不可聚合的(图1)。包括可聚合基团的功能化将有助于使纳米颗粒成为基质的组成部分。

工程纳米复合薄膜

|

| 图2点击放大 |

这些纳米复合材料的第三个元素是将颗粒包裹在基质中的聚合物,基质也可能包括无机相和有机相之间的共价键。纳米颗粒可以直接分散到膨胀的聚合物中,尽管将单体或低聚物直接分散到纳米颗粒溶液中有优势。许多单体可溶于纳米颗粒已经稳定的相同溶剂,并可聚合成颗粒上的官能团。一旦溶剂被去除,纳米复合材料的聚合可以使用热或光引发固化进行。

纳米复合材料的光学和机械性能由不同的单体、引发剂、固化条件和基体中使用的纳米颗粒浓度决定。使用自旋涂层技术,纳米颗粒的装载量可以达到65%,这接近与球体紧密包裹的理论极限。在基础聚合物和全负载纳米复合材料的性能之间,存在一个连续的可能组合领域。

旋转涂层是一种众所周知的沉积技术,它可以产生可重复的、均匀的薄膜,这些薄膜分布在基材上,具有相当大的剪切力。当纳米颗粒的光学直径过大时,由于光波从无机相和有机相的边界反射而导致散射(图2)。离散的单分散纳米颗粒的均匀分散将产生高度透明的纳米复合材料。

|

| 方程1点击放大 |

预测纳米复合材料中光散射强度的模型与路径长度、填充密度和折射率比呈线性关系,但散射随粒子直径的立方而变化。(13)(见式1),其中I/I0为透射强度与初始强度之比,Vp为纳米颗粒的体积填充密度,l为路径长度,φ为纳米颗粒的直径,λ为光的波长,m是无机和有机边界的折射率之比。

纳米复合材料的折射率是无机组分和有机组分的体积分数的组合。复合折射率可以建模为:(见式2),其中ni和vi是各组分的折射率和体积分数无机纳米颗粒在可见光谱上具有不均匀的折射率,而有机聚合物几乎是恒定的。

|

| 方程2点击放大 |

|

| 图3点击放大 |

为了证明这一效应,使用约500nm厚、折射率在1.5到1.75之间(在480 nm处测量)的纳米复合薄膜进行了测量。在紫外固化单体TMPTA中加入5-50%的ZnO纳米颗粒,折射率范围可达5-50%。结果如图3所示。使用光学动力学自旋涂布机将薄膜应用到基片上。氧化锌的来源是Umicore (Zano MEK 067)生产的甲基乙基酮(MEK)中的纳米颗粒分散体。据报道,它含有30 nm的ZnO纳米颗粒,质量为45%,并使用表面活性剂来保持纳米颗粒分离。反射率用接触分光光度计(Filmetrics公司的F20)测量,厚度和粗糙度用接触轮廓仪(Ambios公司的XP-1)测量。

这些数据被用来确定折射率使用柯西模型。值得注意的是,满载ZnO薄膜的折射率已被确定为约1.75,略低于预期的1.82。这很可能是由于表面活性剂的加入降低了氧化锌纳米颗粒的有效折射率。对TiO2纳米复合薄膜进行了类似的研究,其最大折射率为1.88,体积包装为65%。在这种情况下,表面修饰是折射率降低的原因。这些薄膜被用来生产多达38层的薄膜反射滤波器,由此产生的堆栈存活菌株高达25%。

|

| 图4点击放大 |

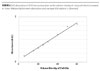

纳米复合薄膜在保持高可见透明度的吸收滤光片中有应用潜力。一种可能的用途是保护眼睛免受有害紫外线或红外线波长的伤害。金属氧化物在紫外区域吸收率高,在可见光范围吸收率低,这使它们成为需要紫外线阻挡的光学应用的理想选择。众所周知,二氧化钛和氧化锌在紫外线区域有很高的吸收。使用惠普8453型紫外可见分光光度计测量含有不同体积比ZnO纳米颗粒的500纳米厚薄膜的可见光和紫外响应。当考虑ZnO的紫外吸收时,氧化锌分散体在380 nm左右的响应发生了急剧变化。紫外吸光度(λ = 340 nm)与薄膜中ZnO的体积分数呈线性相关(图4),由方程1预测。

在一项类似的研究中,纳米颗粒体积加载对薄膜模量的影响,其最大模量接近60%的加载量。(16)在这项研究中,二氧化硅纳米颗粒的体积范围为30%至75%,模量通过纳米压痕测量。

沉积

上面讨论的薄膜是用专门设计用于沉积薄膜纳米复合材料的设备自旋涂覆的。涂布机通过清洗、涂布和固化三个步骤移动到四个80毫米直径的基材(图5a)。该装置保持一致的内部温度高达100 of的蒸发一致性,并包括一个HEPA过滤器,以减少薄膜缺陷。该系统是完全可编程的,可以沉积多达六种不同的涂层化学物质。

要涂覆的表面首先用高压清洗(1000 psi)清洗,以去除细小颗粒。然后将基材移动到涂层碗中,在那里可以将六种化学物质中的一种应用到纺丝基材上。液体涂层在喷嘴处(5微米过滤器)进行过滤,并通过计算机控制的电磁阀应用于旋转基板(~1000 rpm)(图5b)。分散体从基材下面应用,并易于涂覆平面,圆柱,环面或球形形状。所有涂层参数(转速、基材扫过喷涂喷嘴、喷涂压力、喷涂时间、气流和空气温度)都由计算机控制,并且使用风扇将溶剂蒸汽从涂层室中去除。涂上涂层后,用脉冲氙气频闪灯对薄膜进行固化。然后,基材可以回到涂层碗中进行后续层或返回到分期区,在此之后可以处理下一个基材。该系统不需要高温或高压,可沉积约30- 3000纳米的薄膜,每层精度为+/- 5%。

自旋涂层是指溶剂蒸发留下溶质时,在自旋衬底上扩散的液体化学物质变薄。这种众所周知的技术主要通过溶液的粘度和成膜过程中使用的旋转速度来控制薄膜厚度。只要涂层环境得到很好的控制,该过程的可重复性就非常高,因为这导致溶剂蒸发速率几乎恒定。薄膜的初始厚度是由衬底旋转时施加在薄膜上的离心力和蒸发时增加的粘性力之间的平衡决定的。一旦这些力平衡,蒸发就成为薄膜变薄的主要驱动力。在旋转涂层过程中遇到的力明显大于重力,因此涂层复杂几何形状的涂层厚度变化可以忽略不计是可行的。此外,这些力允许实现极高的纳米颗粒填充密度。

自旋涂层并不是大型基板的理想候选材料,因此工程师面临着在没有简单施加体力来克服纳米颗粒热力学表面力的情况下沉积高体积密度薄膜的问题。大面积的沉积仍然需要克服纳米颗粒聚集的倾向。纳米颗粒表面的功能化可以降低表面能,有助于纳米复合材料的自组装。用于保持纳米颗粒分散在溶剂中的稳定技术可能无法转化为纳米复合材料中的离散分散。在水分散体系中,依靠离子来维持纳米颗粒分离的系统将在水被除去后开始凝聚。使用表面活性剂的空间稳定技术也会产生不适合多层应用的薄膜,因为这些方法会干扰层间粘附。理想情况下,功能化可以将纳米颗粒的表面能降低到与系统中使用的单体的表面能相当的水平,从而产生大块纳米复合单体。

图6显示了使用有机硅烷功能化技术降低纳米颗粒表面能以实现均匀分散的大块纳米复合材料的演示。使用醇分散二氧化硅纳米颗粒(日产化学IPA-ST)在TMPTA中以10%的体积生成了两种混合物。在第一种混合物中,二氧化硅分散体被使用。第二种混合物使用甲基丙烯氧基丙基三甲氧基硅烷进行功能化。然后将混合物放入旋转蒸发器中,去除酒精,并使用紫外线辐射固化大块单体纳米复合材料。未功能化的纳米颗粒倾向于在聚合物基质中聚集,从而产生雾霾。功能化的纳米颗粒在分散物中保持分离,如图所示。

大面积涂料的理想应用方法是浸涂。建立了一个简单的设置,以1到25毫米/秒的速度将玻璃载玻片从纳米颗粒涂层溶液中取出。纳米复合分散体为二氧化铈,可从Sigma-Aldrich(产品号289744)获得胶状悬浮液,以及三甲基丙烷三丙烯酸酯。二氧化铈分散体被功能化,丙烯酸酯基团围绕着纳米颗粒。所得薄膜中纳米颗粒的总体积为40%。涂层的厚度被确定为270 nm,折射率为1.8(在480 nm处测量)。然后将原始配方稀释以产生约四分之一波长(约70 nm)的薄膜,如图7b所示。这种四分之一波产生高折射率化学物质,与含sio2的纳米复合材料一起使用,根据交替的低/高模式(在浸涂步骤之间进行固化)产生9层反射叠加。合成膜如图7a所示。

另一种适用于卷对卷涂层的技术是使用图8所示的设置进行喷雾沉积。进行了一项试验,沉积了体积约为40%的纳米颗粒的纳米复合材料。使用Lee Electro-Fluidic Systems的喷嘴和微分配阀进行化学喷雾。在20hz的频率下驱动阀门,将基片缓慢地从喷嘴下通过,从而产生连续的薄膜。由此产生的涂层在2.5微米厚度时是高度透明的。涂层的折射率被确定为大约1.75。

结论

本文综述了在聚合物基体中通过调节无机纳米粒子负载来制备纳米复合薄膜的工程方法。对纳米复合薄膜的折射率、吸光度和模量进行了设计。初步工作集中在自旋涂层技术上,该技术的光学和机械性能是由纳米颗粒占体积的近65%进行设计的。为了将该技术推广到大面积沉积,并增加对其他行业的适用性,纳米颗粒表面修饰对于平衡纳米颗粒和周围单体的表面能至关重要。因此,不需要大的体力来克服纳米颗粒聚集的倾向。展示了三个系统,表明可以使用可伸缩沉积技术形成高度填充的纳米复合材料。

确认

这项工作部分得到了国家科学基金会SBIR第二阶段奖项编号0848825的支持,部分得到了肯塔基州内阁经济发展部商业化和创新部的支持,根据拨款协议KSTC-184-512-09-069与肯塔基州科学技术公司的支持。

更多信息,请访问www.opticaldynamics.com.本文于2010年4月在北卡罗来纳州夏洛特举行的美国涂料会议上发表。