木材涂料行业最初采用紫外线固化技术作为提高生产力和性能的一种方式,最近又作为节约能源和满足环境法规的一种手段。最初,所有的应用都是基于100%固体uv固化产品,主要是通过辊涂机涂覆平板。

在20世纪90年代,开发了水中uv固化聚氨酯分散体(UV-PUD)。PVC地坪涂料最早得到工业应用。这些涂层的柔韧性、附着力和耐污性使这项新技术非常成功。这些分散体的低粘度和极低的VOC也使它们非常适合喷涂,窗帘和真空应用到木材上。

近年来,随着UV固化设备的大量改进,商业UV固化已经走出工厂,进入现场,实现了这一转变。地坪涂料是现场uv固化涂料的主要应用领域之一。今天,现场应用或现场的木地板涂料正处于商业化的几个阶段。

uv固化现场应用的木器涂料的好处与工厂应用的木器涂料相似:提高生产力和性能。此外,立即固化方面提供了(1)质量的额外好处,因为表面处理一旦固化就不会损坏,以及(2)通过立即使用为最终用户节省成本。

本文对现场应用的水性uv固化木地板涂料与常规固化木地板涂料的性能进行了比较。每种固化技术的优点和缺点也进行了回顾。此外,还评估了几种uv固化工艺和配方变量对涂层性能的影响。

现场与工厂应用涂料

|

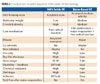

| 表1点击放大 |

在工厂中应用和固化木材涂料是一个控制良好的过程。将该工艺应用到现场会引入许多不可控变量,这意味着需要一个可靠的涂层和固化工艺。

基材变化在该领域更为常见,其中木材成分、表面处理、粗糙度、孔隙度和污染都是潜在的挑战。基材也比uv固化单元大(与工厂不同)。

固化设备两侧的紫外线泄漏会使固化路径边缘的涂层过早固化。这可能会引起该区域表面外观的变化。此外,必须注意确保所有区域完全治愈。uv固化单元的重叠标准通常由涂料供应商提供,以帮助实现完全固化。

现场应用的紫外光固化木器涂料与传统的木器涂料一样,使用滚筒或t型棒涂抹器。这种应用方法会导致涂层厚度的变化。

最后,uv固化单元是可移动的,可以在基材上移动。在uv固化过程中,从uv固化单元到衬底的距离和uv固化单元的速度都可以变化。用于现场应用的设备在过去几年中经历了多次修改和升级。至少有七家制造商,每一家都有其独特的机器结构。表1列出了最近对设备的一些改进。这些改进中有许多针对安全问题或工艺可重复性。

然而,总的来说,涂料配方必须足够坚固,以克服所有这些挑战。

水性紫外线与100%固体紫外线

常规和紫外光固化技术2022世界杯八强水位分析

|

| 表2点击放大 |

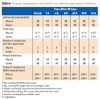

聚氨酯(pu)构成了木地板的主要饰面,包括1K油改性,1K水性和2K水性。由于监管问题,瑞典饰面漆(转换清漆)的使用率非常低,油和蜡仍然在有限的市场上使用,以获得美丽的手工摩擦外观。水性uv固化聚氨酯刚刚进入市场。

所有聚氨酯,包括紫外线固化,都表现出有利于木地板涂料的组合性能,如高表面硬度,非常好的耐化学性,韧性,优异的低温灵活性,非常好的耐磨性和极好的耐久性。这些性能是聚氨酯结构的结果,它由同一聚合物链中的硬段和软段组成。

为了发展上述性能,聚氨酯必须具有一定程度的交联。这种交联可以通过几种不同的机制来提供:自氧化、异氰酸酯反应、氮啶反应或UV固化。

|

| 表3点击放大 |

异氰酸酯和氮啶类化学物质是双组分体系,具有有限的贮存寿命,而其他聚氨酯化学物质是单组分体系,具有无限的贮存寿命。转换清漆是双组分体系,油和蜡是单组分体系。双组分体系的锅寿命有限,会导致产品浪费,以及由于混合不当而导致产品性能下降。

近年来,地板饰面的挥发性有机化合物变得越来越重要。主要关注的领域是涂料在制造、干燥和固化过程中挥发性有机化合物的排放。因此,欧洲和美国都出台了限制油漆制造和应用过程中VOCs排放的立法。越来越多的传统地坪涂料正在适应或退出市场,以满足立法要求。

所有木地板都是多层涂层系统。三到四层涂层是典型的,可能包括污渍、封口剂和面漆(面漆)。污渍和密封剂可以是溶剂性或水性的,通常是快速干燥的。在着色/密封涂层之后涂面漆。面漆的干燥时间从水性系统和转换清漆的约3小时到油改性聚氨酯的约10小时不等。对油和蜡不需要干燥,但在面漆之间进行抛光。干燥时间是指不同面漆之间的间隔时间。

在涂上最后一层面漆后,必须让涂层充分发挥其性能。由于其中一些时间可能相当长,因此建议将地板恢复服务的时间分为交通量减少的时间和地毯更换的时间。对于UV固化饰面,所有这些时间都是在UV固化后立即进行的。这比所有其他技术都有很大的优势,尤其是其他聚氨酯技术,建议在交通繁忙前24小时更换地毯,在地毯更换前7至14天更换。2022世界杯八强水位分析

表3总结了上述数据,这些数据来自产品手册和数据表。这些数据表中缺少关于产品性能的具体信息。除了一些列出摆锤硬度和磨损数据的数据表外,没有提供其他性能信息。

测试程序和地板饰面

|

| 表4点击放大 |

本文讨论了一些商用常规木地板的产品性能,并将其与基于UCECOAT®UV PUDs的UV固化水性地板漆的起始配方进行了比较。对1K油改性聚氨酯、1K水性聚氨酯和2K水性聚氨酯(氮啶固化和异氰酸酯固化)进行了评价。

此外,还评估了UV涂层随时间的发展、单面涂层与多面涂层以及紫外线曝光和光引发剂浓度。

橡木木板被打磨,然后根据制造商的说明用两层水性密封剂密封。(Nanoshield™密封器,Zinsser Co., Inc.)

使用了制造商提供的几种常规地板饰面。这些产品都遵循了使用说明。

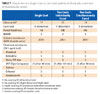

UV水性地板饰面成分如表4所示。

|

| 表5点击放大 |

UV地板饰面使用HID Ultraviolet, LLC的实验室固化设备进行固化。该实验室固化设备包括一个移动固化设备(Bulldog 15-3000),配备100瓦/厘米中压连续波氙灯。它安装在具有可变带速的输送系统上,使实验室工作变得容易。UV水性地板表面以350 mJ/cm2的紫外线固化,对应于每分钟15米的行走速度。

常规地板漆和UV地板漆的涂层性能测定如表5所示。在常规涂料的固化周期中,这些性能在几个点上进行了评估,对于UV涂料,固化周期为0-72小时。

|

| 表6点击放大 |

测试结果

物业开发vs.时间

在100%固体紫外光固化涂料中,固化后的收缩可能显著,这可能会在涂料中产生应力。随着时间的推移,涂层松弛,这种应力被消除,涂层性能可能因此改变。许多人将其称为“暗疗”,尽管人们怀疑是否正在进行额外的治疗。

在水性uv固化涂料中,收缩率大大降低,因此涂层中的应力建立也减少了。这导致涂层的性能不会随着时间的推移而改变。表6说明了这一点,通过显示两种不同的水性UV表面处理在固化后立即和在72小时内的性能是相同的。

|

| 表7点击放大 |

如前所述,对于不同的传统地板饰面,减少交通流量的时间和更换地毯的时间是不同的。如表6所示,对于UV水性面漆,所有这些时间都是在UV固化后立即进行。这比所有其他技术都有很大的优势,尤其是其他聚氨酯技术,建议在交通繁忙前24小时,在地毯更换前7-14天。2022世界杯八强水位分析

单层和双层系统

由于地板饰面通常使用多种涂料,因此研究了UV涂料数量及其固化工艺的影响。对于固化前无粘性的水性UV涂料,可在第一层涂料干燥后立即涂上第二层涂料。中间的紫外线固化步骤是不需要的,但如果需要,可以使用。为了促进涂层间的粘附,中间固化步骤消耗的能量应少于完全固化所需的能量(一般为完全固化的1/3)。如果第一层涂层完全固化,另一种确保涂层间附着力的方法是在应用第二层涂层之前进行轻砂。

|

| 表8点击放大 |

表7显示,对于单层体系、已单独固化的两层体系或已同时固化的两层体系,性能基本上没有变化。唯一的区别是光泽的小变化,以及一层涂层系统的更柔软的涂层。由于同时固化两层涂层系统可以节省时间和精力,并且对涂层性能没有影响,如果需要两层UV地板饰面,这是推荐的程序。

性能结果

随着时间的推移,所有测试地板饰面的光泽都相当稳定,如表9所示,其中紫外线固化涂层的光泽最为稳定。附着力基本上是相同的所有地板饰面。油改性聚氨酯仅在1天的结果中看到附着力的损失。一般来说,所有的2K地板饰面都表现相同,并且在硬币测试中优于1K系统。所有饰面都具有良好的抗黑跟痕性能,只有1K水性聚氨酯在1天内表现较差。uv固化面漆比其他地板面漆更坚硬,也有更好的耐溶剂性。

|

| 表9点击放大 |

表10显示了地板饰面对一些常见家用化学品的抗性。uv固化地板表面在芥末、碘碘、二甲苯、水、409配方®、醋或橄榄油中暴露24小时后,没有显示出附着力、涂层、变形或涂层污渍的损失。它显示了30分钟暴露于未稀释的海军RIT®染料,乙醇,异丙醇和Windex®相同的结果。

一些传统的地板饰面显示出对某些化学物质的良好抗性,但没有一种显示出紫外线固化地板饰面具有广泛的化学抗性。

|

| 表10点击放大 |

结论

以新型紫外光固化聚氨酯分散体为基础的现场应用紫外光固化地坪漆的性能与传统地坪漆进行了比较。

紫外光固化地坪漆比传统地坪漆具有更好的硬度、耐溶剂性和耐化学性。这种改进的性能是在uv固化步骤后立即获得的。与传统地板饰面相比,不需要延长固化时间来发展性能。立即固化方面提供了质量上的额外好处,因为表面处理一旦固化就不会损坏,并且通过立即使用为最终用户节省了成本。

这些特性在单面漆或双面漆体系中也很明显;双面涂层体系可以以多种方式处理而不影响涂层性能。uv固化地板饰面固化窗口的宽度可以根据现场应用设置的需要进行调整,以允许固化参数的变化。

本文发表于PPCJ杂志2011年4月号。

举报辱骂性评论