例如,目前在北美使用的主要技术是用于木质家具的溶剂型硝化纤维素漆,以及用2022世界杯八强水位分析于厨房和浴室橱柜的酸催化醇酸氨基塑料转换清漆。(1)对这些溶剂型涂料进行重新配方,以降低VOC和HAPs水平,使它们能够继续在这些市场使用,但未来使用更低VOC的技术应该会增长。特别是,uv固化技术在厨房橱柜市场上得到了显著的发展,在那里,扁平的砧板可以在组装之前完成。(1)水性技术也可用,基于丙烯酸乳胶、聚氨酯分散体和其他聚合物技术的水性系统已被越来越多地利用,因为监管压力导致涂料制造商和木材涂饰商寻找更环保的先进涂料。2022世界杯八强水位分析

木器涂料终端用户,如家具和橱柜制造商,也在寻找解决方案,以限制成品化学物质的排放的法规和规范。监管压力的部分原因是消费者对空气质量更好的生活和工作空间的需求,部分原因是人们认识到,建筑材料和成品木材等产品在制造很久之后会释放挥发性成分,从而影响室内空气质量。

例子包括对个别种类的限制,如甲醛或某些其他醛,以及对总挥发性有机化合物(TVOC)的限制,这是对木质涂层部件在干燥一定时间后,然后包装运输后释放出的总挥发性有机化合物含量的估计。制造商不希望消费者在打开包装时暴露在挥发性排放物中,也不希望他们的产品在使用过程中排放挥发性有机化合物,导致室内空气质量差。目前有几个限制挥发性排放的认证和规范项目正在进行中,如来自Greenguard(2)和BIFMA(商业和机构家具制造商协会)的标准。(3)Greenguard和BIFMA标准都使用动态室法测量挥发性排放,旨在模拟模型环境中发生的排放,如商业办公室或住宅卧室。(3,4)

本文的目的是描述一种新的水性木制品涂料技术,它将影响成品木制品的VOC含量和排放率。丙烯酸乳液和聚氨酯分散体(PUD)聚合物的独特组合,使涂层具有更低的VOC需求,并提供了一种机制,加速聚合溶剂的释放,相比水性丙烯酸本身。在硬度发展方面的性能改善是显著的,以及与硬度相关的性能,如抗块、打印、划伤和损坏。将描述该技术对挥发性排放测量的影响。采用专为木质家具和厨房橱柜设计的测试方案,对新型丙烯酸/PUD共混物与水性丙烯酸、商用水性和溶剂型木质涂层系统进行比较。

|

| 表1点击放大 |

实验

在评估中使用的基于新技术的丙烯酸/聚氨酯粘合剂被指定为PUA-1。它是硬丙烯酸乳胶和软聚氨酯分散体的混合物,具有自交联功能,可在环境温度下通过氧化和光解机制固化。PUA-1在固体质量为39.0%、pH为7.6的条件下制备,其成膜温度(MFFT)小于0℃。PUA-1含有一些溶剂(二丙二醇二甲醚,DMM),这些溶剂来自PUD的制造过程。PUA-1的DMM含量约为2.9%,VOC含量约为84克/升。DMM可作为聚结剂,并有助于丙烯酸/聚氨酯共混物的成膜。

|

| 表2点击放大 |

商用涂料系统设计用于木质家具和橱柜的应用是从其制造商获得的,并在表3中简要说明。该系统包括密封层和面漆。商用水性系统(COM-1)由密封剂(WB-1)和丙烯酸面漆(WB-2)配方组成。WB-1的粘结剂化学成分没有披露,但假设是丙烯酸乳胶。溶剂型系统COM-2由快干、乙烯改性硝化纤维素密封剂(SB-1)和醋酸纤维素丁酸酯(CAB)/丙烯酸面漆(SB-2)组成。第二种溶剂型系统(COM-3)同时使用基于硝化纤维素技术的砂光密封剂和漆器。根据制造商系统推荐选择密封剂和面漆组合。

小组准备

|

| 表3点击放大 |

在大多数测试中,涂层系统是通过传统的空气喷雾应用于枫木面板(10厘米x 30厘米)。每层涂料的干膜厚度约为1密尔(25毫米),涂一层封口剂和两层面漆。枫木面板在使用前用220砂纸打磨,用压缩空气喷雾去除砂粒灰尘,并用清洁的无绒布擦拭。对于每一层涂层,将涂层在室温下干燥10分钟,然后放入60°C的烤箱中再干燥10分钟。在应用面漆之前,用280砂纸打磨密封剂。在涂上密封剂和面漆后,枫木面板在测试前放置在恒温恒湿的房间(75°F和50% RH) 2周。

对于硬度、划痕/破损、块和打印阻力测试,涂层通过拉下棒应用于处理过的铝板(Q面板型AL-412铬酸盐预处理铝,10 cm x 30 cm),产生约1.5 mil (40 mm)的干膜厚度。在测试之前,面板被放置在恒温恒湿的房间(75°F和50% RH),每次测试的时间如下所示。

测试程序

根据厨房橱柜制造商协会(KCMA)标准中概述的厨房和梳妆台橱柜涂料测试方法对涂料进行评估。

A)洗涤剂和耐水性(边缘浸泡)-在这个测试中,枫木面板的所有六面都像前面描述的那样涂上了涂层。将8号纤维素海绵浸泡在0.5% Palmolive洗洁剂溶液中,将面板边缘放在海绵上24小时。面板根据分层、膨胀、颜色变化、检查和其他形式的膜失效进行评级。薄膜和面板没有变化,报告通过。

B)热和冷检查电阻-该测试在热(49°C)、环境(25°C)和冷(-21°C)温度之间循环使用面板,并按照KCMA标准中所述,使用Thermotron环境室模型S-8S-SL运行。如果面板或涂层没有变化,则报告合格。

C)收缩和耐热性-该测试将面板置于49°C和70%的相对湿度下24小时,并使用Hotpak 417532型环境箱运行。镀层的状况没有变化,报告合格。

D)耐化学性——涂层经受了多种家用化学物质的考验,以确定其耐染色和变色的能力。这些化学物质包括柠檬汁、橙汁和葡萄汁、醋、番茄酱、咖啡、橄榄油、50%乙醇、0.5%棕榄洗洁精和芥末。在垂直位置将化学物质涂在面板上,静置24小时,然后清洗和评定面板。在芥菜的情况下,在暴露1小时后进行清洗。对暴露在外的涂层进行变色、染色和其他明显变化的评价,并按1 - 10评分,10代表没有变化。

在枫基材上进行了其他测试,以评估该系统作为木质家具和一般木材应用的可行涂料。其中包括:

E)清晰度-对涂层清晰度的目视观察。

F)附着力——用剃须刀片在涂层上刻下一个“X”字。使用Permacel 99胶带,通过胶带拉法(ASTM D 3359)测试附着力。评分采用0A到5A的分级,5A表示无附着损失。

G)化学斑点性-通过在涂覆面板上涂上特定时间的化学斑点,然后用清水和海绵清洗面板,并在评级前烘干,来评估对常见化学物质的抗性。通过浸透2.3厘米的三级Whatman过滤器,用表镜覆盖防止蒸发,将化学物质涂在表面。用乙醇、异丙醇、乙酸丁酯和丙酮进行了一小时的现场测试。在水、热咖啡、50%乙醇、409式清洁剂、异丙醇、7%氨、沙弗牌红墨水和葡萄汁中暴露16小时。对膜损伤和变色/染色进行1到10级的评级,10表示没有变化。

只对面漆进行了几项测试,包括硬度、划痕/破损、抗阻塞和耐打印、光泽度和保色性。这些测试是对应用于处理铝板的面漆进行评估的。

H)柯尼格硬度-使用TQC SP0500摆硬度计根据ASTM D 4366评定,以秒为单位报告。测量在2周的时间间隔内进行。

I)块电阻-面板干燥1或7天,然后从铝板上剪下两块4厘米宽的条状物,面对面放置形成十字架。将8号橡胶塞放置在胶条的横截面上,并在橡胶塞上放置1公斤重的重物。阻塞电阻在两种条件下进行额定,1)在室温下24小时,2)在60℃下30分钟。以下0到10的等级用于评价涂料的粘性和膜损伤程度:10,无粘性/完美;9、trace tack/excellent;8、微钉/很好;7、微钉/好;6、稳健/好;5、适度tack/fair;4、粘连严重,无封/平; 3, 5-25% seal/ poor; 2, 25-50% seal/ poor; 1, 50-75% seal/ poor; 0, complete seal/ very poor.

J)耐划痕/破损性——可通过几种方法测量耐划痕和破损性。本研究采用了一种新的方法,将刮伤、损伤和冲击损伤结合起来进行损伤。在测试前,将涂层涂在处理过的铝板上并烘干12天。面板的一部分被放在一个夸脱容器的底部,薄膜朝上。各种类型的冲击介质被放置在薄膜的顶部,容器密封并放置在一个油漆摇床上。容器搅拌2分钟,然后取出样品并进行目视评估。不同类型的冲击媒体可以导致不同类型的损害,对应不同的现实世界的侮辱。这项研究使用了三组不同的冲击介质,a) 10个光滑的、球形的、直径1/4英寸的钢丸珠,b)两个直径1/2英寸的六角钢螺母,或c)一个两盎司油漆罐的金属盖子。一般来说,角较多的冲击介质和角曲率半径较小的冲击介质会对大多数薄膜造成更大的损伤。更大规模的媒体也往往产生更大的破坏。 The type of damage also changes with media shape – for example, ball bearings create mainly impacting-type damage, metal lids create mainly marring-type of damage, and sharper objects (such as screws) can create mainly gouging-type damage.

K)光泽度和保色性-在金属Leneta图T12-10的白色部分以约1.5密耳(40毫米)的干膜厚度涂一层面漆。测试前面板被干燥2周。面板(7.5 cm x 12.5 cm)暴露在QUV加速风化箱中,使用UV-A灯泡(340 nm)和由8小时光照和4小时冷凝组成的循环。最初测量光泽度(20°/60°)和颜色(L*a*b*),并在曝光期间的不同时间间隔进行测量。

结果与讨论

|

| 图1点击放大 |

一旦膜形成,膜中就不再需要结合体和共溶剂了,最好让它们离开干燥的涂膜,以增强硬度等性能。一些缓聚物[例如2,2,4-三甲基-1,3-戊二醇单异丁酸盐(IBT)]在丙烯酸涂层中可以停留数周或更长时间。基于新技术的丙烯酸/聚氨酯共混物提供了一种新的机制,可以更快地从干燥膜中释放挥发性物质,如聚结物和共溶剂。结果是一种干燥的薄膜,提供更快的硬度发展和提高其他依赖硬度的薄膜性能,如块,打印和损坏,和污垢捡拾性。新的丙烯酸/聚氨酯共混技术的机理细节已经在前面描述过了(6),但这里将给出一个简短的描述,以帮助读者理解当前的研究结果。

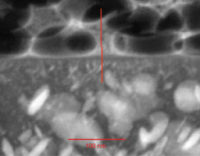

该技术依赖于两种聚合物相的存在。主要相或主要相是疏水的硬丙烯酸聚合物。玻璃化转变温度(Tg)大于25°C的亚克力,其快速硬度发展效果最好。第二,次要相是软聚氨酯,它在湿状态下比丙烯酸更亲水,由于其膨胀,水塑化状态。在所制杂化聚合物的湿态下,聚结相主要向疏水性较强的丙烯酸相分离,这是最需要聚结相的地方,有助于降低MFFT。通过计算机建模研究和使用核磁共振技术的实验已经证明了聚结层的这种分配。(6)涂覆后,随着膜的形成,水开始蒸发,聚合物颗粒开始变形(图1)。

|

| 图2点击放大 |

当大部分水离开膜时,聚氨酯相从亲水性变为疏水性,这种变化作为一个触发器,使聚结剂从丙烯酸相扩散到聚氨酯相。在相关的丙烯酸乳胶体系中,小分子在不同组成的聚合物相之间分配的变化已经被证实,其中小分子是不挥发的,低分子量的丙烯酸低聚物。(7)在本研究中,小分子是挥发聚结物。众所周知,小分子,如聚结物,将扩散更快通过软聚合物相由于更大的自由体积的影响;因此,聚结剂将通过软的聚氨酯相扩散出膜,比硬的丙烯酸相本身扩散得更快。

图1所示机制的一个要求是,聚氨酯相必须形成一个连续的网络,使聚结剂可以通过网络扩散。形成这种“渗透网络”所需的聚氨酯数量取决于聚氨酯分散体和使用的丙烯酸乳胶的相对颗粒大小和颗粒包装的几何形状。一般来说,聚氨酯需要至少占总聚合物重量的20 - 30%。

所述的机制导致干燥膜更快的聚结释放,并影响诸如早期硬度发展、抗阻塞和打印、抗划伤/损坏等性能。更快的聚结剂释放也提供了降低工厂应用木器涂层TVOC的可能性。在干燥膜与水接触之前,通过从干燥膜中去除亲水聚结物和共溶剂等吸湿材料,可以提高早期的耐水性。与全丙烯酸组分相比,聚氨酯相的存在也倾向于提高韧性,通过铅笔硬度和抗划伤/破损性来衡量。

图2显示了改善的硬度发展,图中绘制了室温下丙烯酸/聚氨酯PUA-1和硬质丙烯酸AC-1的柯尼格摆硬度随干燥时间的变化。对于这个实验,明确的配方是相当简单的,只包括粘合剂,水,聚结率为20%的聚合物固体,助湿剂和增稠剂。每种情况下使用单一聚结剂,包括慢聚结的IBT、二丙二醇丁基醚(DPnB)和快聚结的乙二醇丁基醚(EB)。观察到PUA-1在特定的聚结态下发展Koenig硬度要快得多。例如,含有IBT的PUA-1配方的Koenig硬度在干燥7天后约为70 s,而丙烯酸AC-1仅为约50 s。显然,这两种硬度都没有达到极限硬度,这是在烘干面板以去除所有挥发物后测量的,接近130 s。这说明了关于这里介绍的新技术的一个重要观点。

干膜中聚氨酯聚合物相的存在只提供了一条途径,使聚结剂从膜中扩散的速度比通过丙烯酸相更快。体系的最终硬度(即所有挥发性物质被驱除后所达到的硬度)主要取决于丙烯酸相的硬度(和Tg)。释放的速度也取决于结合剂的挥发性。因此,当使用非挥发性聚结剂或增塑剂时,如邻苯二甲酸二丁酯,聚氨酯基途径在提高硬度发展或相关性能方面是无效的,因为增塑剂从未离开膜。然而,当更易挥发的聚结剂如EB被利用时,硬度的发展可以大大加快。在图2中,含有EB的PUA-1膜在不到3天的时间内就达到了极限硬度,而丙烯酸AC-1膜在7天后仍然没有达到极限硬度。图2显示了显著的加速也被观察到与更温和的波动合并,如DPnB。

|

| 表4点击放大 |

与硬丙烯酸相比,加速聚结释放也提高了丙烯酸/聚氨酯共混物的阻块性。表4显示了基于丙烯酸/聚氨酯PUA-1和硬质丙烯酸AC-1的透明配方的块阻测试结果。配方中只含有粘合剂、水、聚结剂、助湿剂和增稠剂。不包括蜡或防滑剂,以观察聚合物对块阻的影响。涂层在20%的聚合物固体上用慢聚结(IBT)或快聚结(EB)进行聚结。涂层在室温下干燥1或7天,然后进行24小时室温和30分钟烤箱(60°C)块试验。数据显示,丙烯酸/聚氨酯共混技术具有优势,特别是在干燥早期。阻块性是工厂应用涂料的一个重要特性,因为阻块性应该在被涂物品堆叠或包装之前形成,以防止新膜的损坏。

|

| 图3点击放大 |

通过更快的聚结释放,也提高了抗划痕和破坏能力。图3显示了基于丙烯酸/聚氨酯PUA-1和硬丙烯酸AC-1的透明涂料的损伤情况,并根据上述新方法进行了测试。在这种情况下的公式是表1和表2所示的,测试也运行的公式没有mar助剂和蜡。图3展示了PUA-1比AC-1使用刮伤/破损测试增强的机械耐久性。使用金属盖子作为冲击介质会导致一种结结性损伤,在全丙烯酸AC-1上比在PUA-1上产生更多更深的划痕(左图)。

|

| 图4点击放大 |

图3左侧所示的配方是不添加任何破坏或滑移添加剂来显示树脂的固有性能的。如果在配方中加入防滑和防滑添加剂,它们的性能都要好得多,但PUA-1仍然可以创造出更有弹性的薄膜。使用钢六角螺母作为冲击介质会产生小的、大致为球形的凹痕,但是防滑添加剂可以在很大程度上减轻这些凹痕。然而,即使有防滑助推器,这些碰撞的影响也会导致丙烯酸聚合物AC-1在某些位置的膜片脱落,而由PUA-1制成的膜则没有这些缺陷(右图)。类似的试验也用了钢球丸。钢射击导致更少的可见伤害,但使用PUA-1仍然比AC-1有明显的优势。

用静态气相色谱法测定了膜中挥发性物质的释放。铝板采用基于AC-1和PUA-1的两种相同的涂料进行拉沉。在23°C、50%相对湿度的环境箱中干燥7天后,将面板放置在一个表面积与体积比为1 m2/m3的箱中。面板在室内放置了一夜,然后用气相色谱法对顶空进行采样和分析。结果如表5所示。硬质丙烯酸AC-1涂层的TVOC值为21 mg/m3,丙烯酸/聚氨酯PUA涂层的TVOC值显著低于2 mg/m3。

|

| 表6点击放大 |

新型丙烯酸/聚氨酯共混技术的主要优点是与聚结剂释放相关的性能,如硬度、阻塞、划痕/破损和TVOC。工业木器涂料的其他重要性能,如耐化学性和柔韧性,在很大程度上不会因聚氨酯相的存在而改变。通常,通过从杂化膜中快速释放聚结剂来提高耐水性。PUA-1的另一个关键特性是能够在环境温度下自交联,同时仍然保持真正的单包稳定性。存在于聚合物中的官能团将通过氧化和光解固化机制交联。

|

| 表7点击放大 |

基于树脂的配方一旦被应用,就会开始交联,可能需要大约2到4周的时间,直到某些性能达到其最大性能水平。交联增强了性能,如耐污垢,耐化学和溶剂,以及耐久性。因为PUA-1结合了硬丙烯酸和软聚氨酯相,而软PUD相有助于降低共混物的MFFT,它也可以在比相应的丙烯酸相更低的聚结需求下配方。这体现在以较低的VOC配方的能力上,同时提供了具有更好硬度发展的涂层——这是在各种应用中所追求的组合。

|

| 图5点击放大 |

基于丙烯酸/聚氨酯混合技术的涂料还根据用于厨房和浴室橱柜和木制家具的测试方法在木材上进行了评估。表6显示了根据KCMA标准在枫木上的自密封涂料系统的测试结果。(5)以PUA-1为代表的新技术与AC-1相比较,AC-1是一种商用硬质丙烯酸乳胶,在木器涂料中表现出优异的性能。粘结剂按表1和表2所示的明确配方配制。测试还包括两种商业化的溶剂型系统,基于硝化纤维素密封剂和丙烯酸(COM-2)或硝化纤维素(COM-3)面漆。使用丙烯酸面漆的商用水性系统(COM-1)也被用于比较。

总体而言,PUA-1与VOC高得多的商用系统相比表现非常好,仅在芥菜斑抗性中显示出一些染色。类似的测试典型的家具涂料也做了枫木基板上的自密封系统。与AC-1、溶剂型和水性商用系统的比较见表7。总体而言,PUA-1性能非常好,与行业标准相比具有优异的耐溶剂性。

图5显示了仅应用于金属面板,并在QUV加速风化柜中暴露于UV-A光的面漆的保光效果。测试中还包括一种基于用于制造PUA-1的聚酯PUD的透明涂层。虽然PUD本身并没有很好的保光性,但将其与丙烯酸混合形成PUA-1并不会损害共混物的保光性。

事实上,图5所示的所有丙烯酸基材料在UV-A暴露下表现良好,包括AC-1,以及商用系统COM-1和COM-2中使用的商用水性和溶媒丙烯酸面漆。在测试的五种木材体系中,只有来自COM-3的硝化纤维素面漆在UV-A暴露下表现很差,仅在300小时后就显示出很大的光泽下降。硝化纤维素面漆在暴露后也明显变黄。相比之下,亚克力系统即使在超过900小时后仍然保持其光泽和颜色。考虑到丙烯酸聚合物众所周知的紫外线稳定性,这个结果可能并不太令人惊讶,但证明了丙烯酸木材表面处理可以提供的主要好处。

结论

介绍了一种独特的丙烯酸/聚氨酯技术,提供了一种新的机制,可以更快地从工业木器涂料中释放聚结剂。硬丙烯酸相和软聚氨酯相的结合产生的聚合物比硬丙烯酸本身提供更快的硬度发展。此外,其他与硬度相关的性能,如抗压、抗印和抗损性,也得到了改善。关键是在整个干涂层中形成软聚氨酯的“渗透网络”。由于自由体积效应,挥发性聚结物将在软聚氨酯相中更快地扩散,连续网络为聚结物更快地逃逸提供了途径。除了性能改善外,更快的聚脂释放还显示出木漆配方具有较低的TVOC排放的前景,这是家具、橱柜和建筑材料等木制品制造商及其涂料供应商所追求的特性。例如,一种涂料在包装和使用一件家具之前释放其大部分挥发性物质的能力,最终将为消费者带来更好的室内空气质量,并为家具制造商带来竞争优势。本文介绍的新型丙烯酸/聚氨酯技术提供了环保先进、单组分、低voc水性涂料的这些品质,为涂料行业的工业木器涂料提供了强大的工具。

确认

作者要感谢陶氏分析科学集团的Lawrence Mink博士和Wei Xie博士在残留聚结和静态室TVOC测量的GC/MS分析中的帮助。

这篇论文发表在2011年2月于新奥尔良举行的第38届水上研讨会上。

举报辱骂性评论