最近推出了一种新型的风干树脂,它将帮助溶剂型涂料满足日益严格的VOC法规。这些产品被称为可氧化酚醛基聚氨酯(OPUs),可用于修改和改善传统溶剂型体系的性能,包括缩短干燥时间、增强韧性、抗磨损性、高光泽度和提高耐化学性。

本文回顾了传统的可氧化载体、酚醛树脂和聚氨酯的化学性质,以了解这种新的树脂技术如何将三者转化,从而在vocs兼容涂料的应用和性能方面产生更好的结果。

化学

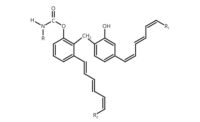

在一个杂化分子中,可氧化酚醛基聚氨酯结合了直链、不饱和可氧化碳氢化合物和酚醛环的化学作用,以及聚氨酯化学的贡献。一般来说,分子可以表示为如图1所示。

高不饱和烃链允许通过氧化干燥,类似于其他可氧化载体,如干燥油,醇酸,油改性聚氨酯和油树脂清漆。酚醛部分有助于快速薄膜硬度,提高光泽,热稳定性,以及优良的化学,溶剂和防潮性。聚氨酯化学成分提供了一种独特的组合,韧性,磨损,划痕和破坏,以及硬度和灵活性的杰出平衡。

综述可氧化载体、酚醛树脂和聚氨酯的化学、应用和性能将有助于我们了解OPUs对涂料的贡献。

可氧化的车辆

可氧化车辆包括干性油,醇酸树脂,油改性聚氨酯和乌尔醇酸。要了解这些载体是如何固化的,回顾一下它们的化学性质和氧化倾向是有帮助的。

干燥油

用于涂层应用的干燥油是天然存在的材料,广泛分为植物油和海油。它们包括高度不饱和植物油(亚麻籽油、桐油等)和熟植物油(预聚合或预氧化)、半干植物油(大豆油、向日葵油等)。干燥油仍然被用作成膜剂,用于生产室内应用的家用涂料。

从化学上讲,所有的油都是甘油三酯——一分子甘油和三分子长链脂肪酸的化合物。脂肪也是甘油三酯,与油不同的是,它们在室温下是固体而不是液体。根据所含脂肪酸种类的不同,各种油在干燥性能和其他特性方面差别很大。

甘油是一种三氢醇。植物油中的主要脂肪酸是18个碳的长度,有不同程度的不饱和。它们包括硬脂酸、油酸、亚油酸和亚麻酸(图2)。甘油与各种脂肪酸结合产生甘油三酯,其一般结构如图3所示。

不饱和脂肪酸中的双键是化学反应位点。它们是氧气与油发生反应产生干燥的点。因此,含有饱和酸(即硬脂酸)的油是不干燥的(椰子、棉籽等),而含有三双键酸(亚麻酸)的油是最迅速干燥的(亚麻籽、红花等)。所有天然油都含有各种脂肪酸的混合物。因此,油的干燥性和其他特性是由它所含脂肪酸的种类和数量决定的。

上面讨论的脂肪酸主要存在于亚麻籽油、红花油、大豆油、棉籽油、椰子油和高油中。双键与单独的碳原子分离。另一方面,在桐油(中国木油)、木耳油和脱水蓖麻油等油中发现的脂肪酸在相邻的碳上依次含有双键,这使它们更容易反应。

这些双键是共轭的,并允许更快的干燥和热聚合(热体)性能。由于桐油、黄麻油和脱水蓖麻油具有较好的干燥特性,被归类为硬油,而亚麻籽油、红花油、大豆油、棉籽油和椰子油被称为软油。

地黄酸与麻黄酸的区别仅仅在于链上的两个氢被一个氧取代,形成酮基或羰基。蓖麻油的区别酸是蓖麻油酸。像油酸一样,它只含有一个双键,因此不干燥。不同之处在于,氢被羟基取代,OH基团的存在是脱水和共轭生成有价值的干燥油的关键(图4)。当蓖麻油用矿物酸或酸性盐热处理时,水在OH基团处分离。这导致氢氧根和一个氢原子同时被去除,并引入了第二个双键,这个双键相对于原来的双键共轭。因此,达到干燥性能。

油的干燥是从液体变成固体的过程。当干燥油在薄膜中暴露在空气中时,有一个可变的诱导期,在此期间氧的吸收可以忽略不计,也没有聚合,这将通过增稠得到证明。解释是,油中含有天然的抗氧化剂,在正常氧化开始之前,它们必须被氧气破坏。

在诱导期之后,油从空气中吸收氧气。同时,在油中有不稳定的过氧化氢化合物和过氧化氢化合物的积累。聚合始于过氧化物的形成,且在过氧化物消失最快的时候聚合速度最快,这表明过氧化物油化合物的分解引入了油的交联。由于交联的脂肪酸链在不同的平面上,因此得到的聚合物是三维的,干燥的膜含有醚键(- o -)。聚合过程伴随着水、过氧化氢和二氧化碳的生成。

这有助于阐明氧化、聚合、凝胶和固结阶段的干燥过程。油干得慢,不使用金属干燥器。因此,通常使用干燥机来实现实际的干燥时间。干燥的金属促使不饱和油中自由基的形成,导致过氧化物的快速积累。多价干燥金属的主要作用是分解这些过氧化物并再生自由基。氧化的金属,反过来,会自发地还原到它们原来的形态,因此,是真正意义上的催化剂。

重要的干燥剂是钴、锰、钙和锆的金属皂。虽然一般使用萘二酸盐,但也使用八酸盐(2-乙基己酸盐)和滑脂酸盐。一般来说,这些金属不是单独使用,而是两种或三种金属结合使用,以达到协同作用的目的。钴促进表面或顶部快速干燥,但通过干燥效果较差。锰的性质与钴相似,但较弱。当需要最大的淡度和不发黄时,可单独使用钴或与锆一起使用。

特殊

醇酸是一类由醇与酸或酸酐反应而得的聚酯树脂;因此,术语alk-yd来自“酒精和酸”。它们通常由邻苯二甲酸酐或马来酸酐等酸酐和甘油或季戊四醇等多元醇制成,并用不饱和脂肪酸(主要是不饱和脂肪酸C)进行修饰18从植物油中提取,使其具有风干特性。改良脂肪酸来自植物油,如大豆、葵花籽、椰子、脱水蓖麻、亚麻籽、桐油和高油(纸浆和造纸的副产品树脂油)。

与干燥油一样,醇酸中的不饱和油与大气中的氧发生反应,导致油相互聚合或交联。涂层的干燥速度取决于所使用的干燥油的数量和类型。油的不饱和程度越高,与氧的反应越快。

醇酸树脂的生产有两个过程-脂肪酸过程和醇解过程。高质量、高性能的醇酸是在脂肪酸工艺中生产的,在此过程中,生成的树脂的组成可以更精确地控制。在这一过程中,酸酐、多元醇和不饱和脂肪酸被混合并一起烹饪,直到最终产品达到适合其预期用途的预定粘度水平。

更经济的醇酸树脂是从醇解过程中生产的,最终产品质量控制不是最重要的。在这个过程中,不饱和程度高的生植物油与额外的多元醇结合并加热,使甘油三酯发生酯交换反应,变成单甘油三酯油和双甘油三酯油的混合物。在得到的混合物中加入酸酐,使树脂的分子量与脂肪酸过程中大致相同。然而,醇解过程产生了一个更随机定向的结构(图5)。

在这两种情况下,产生的产品是聚酯树脂,挂干油组附着。在这两个过程结束时,树脂被纯化,在溶剂中稀释,并出售给油漆和清漆制造商。

根据油的长度(%油),醇酸通常分为三组,代表树脂中干燥油成分的相对比例。

由干燥油和半干燥油制备长油醇酸(油长60-85%,邻苯酐含量10-30%);季戊四醇是最推荐的多元醇。这些树脂可溶于非极性脂肪族溶剂,风干后形成有光泽、中等硬度、柔韧的薄膜。它们主要作为中型涂料销售给消费者市场和在一些工业涂料中。

中油醇酸(50-60%油长,30-40%邻苯酐)具有较少的干性油(主要由亚麻籽油和大豆油制备),并具有较高的大分子量聚酯主链百分比。这些树脂可溶于脂肪族/芳香族溶剂的混合物,可风干,具有改进的机械性能和耐候性,并与氯化橡胶一起用于防腐底漆、养护漆和路标漆。它们干得更慢,也被用作高光涂料和木饰面。这些树脂可以通过使用多功能三聚酸酐和二甲基丙酸制成“可水稀释”,然后用胺中和。这种树脂分子量相对较低,可用于金属底漆。

短油醇酸(30-50%油长,40-50%邻苯酐)除非加热,否则不会风干或变硬。它们是高光泽,硬树脂,主要溶于芳香族溶剂。它们主要与苯酚和氨基甲醛树脂结合用作金属成品的烤漆。

除了植物油中的脂肪酸外,醇酸树脂还被苯乙烯、丙烯酸酯、异氰酸酯和聚酰胺改性。苯乙烯改性醇酸树脂用于高固相度涂料,特别是在需要高干燥速度的地方,如维护涂料。丙烯酸改性醇酸具有更好的耐候性。乌尔醇酸(用二异氰酸酯改性的醇酸)是高质量木材表面的成膜剂。聚酰胺改性醇酸树脂在触变装饰涂料中得到了广泛的应用。

在油改性聚氨酯中,油与乙二醇(三甲基丙烷)醇解产生单甘油酯(2个羟基)和双甘油酯(1个羟基)。一般来说,大约产生20%的单甘油酯和80%的双甘油酯。单甘油酯与二异氰酸酯反应时是扩链剂。

酚醛树脂

最早的商用合成树脂是以酚醛树脂为基础的,商品名称为酚醛树脂,由苯酚与甲醛反应而成。这些树脂属于缩聚聚合物一类。在这种聚合物的形成过程中,两种或两种以上的成分发生反应形成聚合物,在这个过程中,部分分子作为副产物被消除。在大多数酚醛树脂的情况下,反应物是酚醛材料(苯酚和取代苯酚)和醛材料;水被排除了。

根据要形成的树脂,将苯酚、甲醛、水和催化剂按所需的量混合,然后加热。反应的第一部分,在70°C左右,形成羟甲基酚。酚醛树脂是由酸或碱催化的阶梯生长聚合反应形成的。反应的途径取决于所使用的催化剂类型。

在最简单的情况下,苯酚和甲醛的第一步反应是一个简单的加成反应(图6)。苯酚可以在邻位和对位(位2,4,6)的三个可能位置中的任意一个位置与甲醛发生反应,最多允许三个单位的甲醛附着在环上。甲醛最多能与两种酚发生反应。因此,苯酚的理论功能是3,甲醛的理论功能是2,而聚合物中发现的实际功能取决于苯酚与甲醛的比例。

一旦苯酚单醇(羟甲基酚)形成,反应的过程取决于反应条件,尤其是ph值。在酸性体系中发生的事情与在碱性体系中发生的非常不同,因此,通常可以方便地将它们视为两种不同类型的树脂。

羟甲基酚既能与另一个游离邻位或对位反应,也能与另一个羟甲基反应。第一个反应形成亚甲基桥,第二个反应形成醚桥(图7)。

占主导地位的反应将取决于所涉及的特定条件。随着反应的继续,形成了更大的分子,反应的产物变成了一种极其复杂的混合物。粘度增加,原来的低粘度液体可以变成固体。

在酸性体系中,仍可能形成酚醇,如反应1所示。然而,它们在反应2中凝结得非常快,以至于不能从反应混合物中分离出来。在苯酚中加入少量酸性催化剂(可混相的物质,如PTSA),然后慢慢加入甲醛,甲醛会在两种酚之间发生反应,形成亚甲基桥,形成二聚体。这种二聚体包含在双酚F中,双酚F本身是生产环氧树脂的一种重要单体。

在这些二聚体浓度较高时,有可能产生三聚体、四聚体和更高的低聚体。这就是Novolac形成的过程。生成的平均分子取决于甲醛与苯酚的比例。在Novolacs中,这一比例通常在0.8左右,因此,每5个苯酚对应4个甲醛,平均分子是一个五聚体。结果,由由亚甲基桥连接的酚核组成的大分子迅速形成。反应混合物的粘度迅速增加,很快就会形成固体树脂。

因此,酸催化酚醛树脂的甲醛与苯酚的摩尔比小于1(0.7 - 0.9),被称为热塑性,Novolac或两步制树脂。在涂料工业中,它们通常被称为非热硬化或非热反应性树脂。novalacs可溶于酒精,可用作涂料改性剂,通常用作光阻剂。由于甲醛与苯酚的摩尔比,如果不加入交联剂,它们不会完全聚合。常用的交联剂是多聚甲醛。

在强碱性体系中,附加的甲醛可加到羟基甲基酚上,生成苯酚二醇或三醇。这些碱催化酚醛树脂的甲醛与苯酚的比例大于1(1.0到3.0)。如果反应温度足够低,反应时间很短,产物可能几乎完全由各种可能的酚醇的混合物组成。然而,在较高的温度下,或者如果反应时间延长,酚醇会与未反应的酚醇或与其他酚醇缩合。

羟甲基酚在加热到120°C左右时会交联形成亚甲基和甲基醚桥。这时,树脂开始交联,形成高度延伸的三维共价键网,这是典型的聚合酚醛树脂。正是这种高交联的性质赋予了酚醛化合物硬度、热稳定性,并使它们不受大多数化学反应和溶剂化的影响。

当用氨或胺作为催化剂时,合成甲醛的摩尔数与苯酚的摩尔数之比通常在0.9比1.5左右。最终得到的树脂介于强碱性和酸性之间。在产品的所有阶段都存在酚醇基团,但大分子的形成相当迅速,产品的粘度永远不会像使用强碱时那样低。它更容易变成固体。此外,大部分催化剂成为树脂的组成部分。CH2羟基可以被CH取代2NH2群和CH2-O-CH2CH设计的桥梁2-NH-CH2桥梁。

在许多使用酚醛树脂的工业中,那些用碱性催化剂生产的树脂,无论是强的还是弱的,被称为热固性树脂,溶解树脂或一步树脂。在涂料工业中,它们通常被称为热硬化或热反应性。由于甲醇基团的反应,它们在加热时自缩合,从而得到具有足够硬度的不溶交联聚合物。

在酚醛树脂的合成中,回顾反应物的功能是有帮助的,因为这将决定最终产品的最终性能。醛有两种功能,而苯酚的功能则取决于所使用的特定苯酚。苯酚中潜在的反应位是与酚羟基邻位或对位的空位。苯酚本身的三个位置都是空的,它有三个功能。邻甲酚的一个邻位位置被占据,它有两个功能;2-6二甲酚的功能为1;儿茶酚,有两个羟基,没有其他取代基,有四个功能。

当苯酚的功能为一时,与醛反应得到的是一种简单的化合物,而不是树脂。当它是2时,反应会得到一种树脂,但这种树脂没有任何三维交联,因此是一种永久易熔和可溶的树脂。当功能大于两种时,所形成的树脂可以交联得到不溶性和不溶性的产物。因此,根据最终产品所要求的性质来选择使用的苯酚是很重要的。

聚氨酯

聚氨酯是最多产的高质量薄膜成型机家族。这种化学反应是基于二聚或多异氰酸酯单体或预聚物与二聚或多羟基预聚物之间的反应。独特的韧性、硬度和柔韧性的平衡、耐磨性、耐划痕性、耐溶剂性、高光泽度和清晰度,以及“定制”的能力,使聚氨酯得到了广泛的应用。最终用途包括皮革涂料,织物饰面和粘合剂,工业维护和耐腐蚀涂料,地板清漆,无缝地板,海洋涂料,磁丝涂料和混凝土密封剂。

当脂肪族异氰酸酯如IPDI和HDI作为单体使用时,聚氨酯树脂表现出优异的耐候性,适合用于汽车清漆。聚氨酯树脂由TDI和MDI等芳香异氰酸酯制成,具有优异的耐化学和耐热性,但暴露在室外时容易变黄。

几种化学反应进入聚氨酯涂料的形成和固化过程。在树脂制造中,最重要的是异氰酸酯基团与存在于聚酯、聚醚、醇化干燥油和蓖麻油中的羟基的反应,在膜的形成中也很有用。聚合物的形成可以通过使用二官能或多官能异氰酸酯和端羟基化合物来实现。典型的反应是2,4甲苯二异氰酸酯(TDI)和聚醚(如聚丙烯乙二醇)之间的反应,形成端异氰酸酯的聚氨酯(图8)。市售聚醚的分子量从几百到几千不等。

其次最重要的反应是异氰酸酯与水的反应,产生二取代尿素和一氧化碳2(图9)。这是所有水分固化聚氨酯的机理,并在不同程度上进入双包体系的固化。

异氰酸酯是一种水敏性单体,与水反应迅速,产生尿素基团和CO2.因此,含有异氰酸酯的配方需要加入无水分成分(溶剂,颜料和添加剂)以及水分清除剂。应避免使用含羟基溶剂。

前面展示的反应产生了线型聚氨酯。然而,实际的涂料包含不同数量的交联,这是通过两种方式引入的。最重要的是使用功能更高的多元醇,通常是三醇,以产生特定程度的交联,每重量的分子。交联数量越多,产生的涂层越硬,韧性越差。

预聚物中的末端异氰酸酯基团与聚氨酯键的反应也会产生交联,形成异氰酸酯(图10)。或者,异氰酸酯与水反应引入的尿素基团反应形成二脲(图11)。

聚氨酯的分类

聚氨酯涂料通常分为五大类,主要与固化机理有关。

油改性

这些是异氰酸酯的反应产物和干燥油的醇解产物。该过程类似于醇酸生产,和醇酸生产一样,产生一种升级的干燥油。硫化是通过不饱和油的氧化来完成的。

水分治愈

异氰酸酯与二元醇和三醇聚合,如聚醚、多元醇和蓖麻油产品。根据设计,这些预聚体含有一些化学计量过量的异氰酸酯基团(未反应的末端异氰酸酯基团)。这些基团与大气中的水分迅速反应,产生尿素基团,通过与其余的异氰酸酯官能团反应,进一步使预聚物交联。

两个组件

双组分(2K或双包装)聚氨酯成膜剂是基于液体二异氰酸酯和聚羟基单体的使用,在羟基组分中添加最小的有机溶剂。薄膜的形成基于组分之间形成交联反应,在应用前立即混合,或在特殊设计的喷枪内混合。

异氰酸酯与相对低分子量的多元醇(如醇)反应形成“加合物”。这些加合物就形成了一个两部分体系的一部分;第二组分可以是前面提到的任何一种多元醇,从第二组分中获得扩链和固化。

阻塞

这是双组分体系的一种变体。异氰酸酯基团可以与适当的单羟基化合物如苯酚形成可逆加合物。因此,加合物是“封闭的”,使它在室温下不反应,然后允许它与含羟基预聚物共存为单一包。此外,这些成分可以与色素和添加剂一起包装在一个罐子里。在加热(120°C以上)时发生脱块,从而释放异氰酸酯基团与多元醇反应。

预聚物+催化剂

它们本质上与湿固化聚氨酯相同,但提供了一个单独的催化剂来加速固化。

可氧化酚醛基聚氨酯

回顾可氧化载体、酚醛树脂和聚氨酯的化学、应用和性能,了解OPUs对涂料的贡献是非常必要的。这些树脂能够在一个混合分子中表现出这三种分子所提供的好处。

OPUs中的高度不饱和烃侧链允许它们像(氧化)一样固化,并与干燥油、醇酸、油改性聚氨酯和油树脂清漆兼容。通过适当的干燥组合,可提高凝结时间、无粘时间和干燥时间(图12)。

OPUs中的酚类成分有助于提高薄膜硬度,提高光泽度,热稳定性,以及优异的化学、溶剂和防潮性(图13)。

OPUs内的聚氨酯化学成分有助于独特的韧性、耐磨、耐划伤和破坏、清晰度,以及硬度和灵活性的杰出平衡。此外,加入聚氨酯的极性以及不饱和烃侧链,使这些产物在含氧溶剂和非极性溶剂中都能相容,并易于稀释(图14)。

结论

可氧化酚醛基聚氨酯独特的混合化学结合了快干油树脂车辆的干燥性能,酚醛的耐化学性能和聚氨酯的韧性。作为植物油、醇酸、油改性聚氨酯或乌尔醇酸的改性树脂,涂料配方剂有望实现低voc、低粘度、快干和超硬饰面,适用于各种木材应用,包括清漆和污渍。n

本文在2013年4月于新泽西州大西洋城举行的东方涂料展上发表。

欲了解更多信息,请访问www.spmorell.com.

举报辱骂性评论