剪切流变学一直被用来表征水性涂料的流动特性。然而,传统的流变学测量不能充分表征干燥过程中机械性能的发展。这是由于平行平板或锥体和平板测试夹具的固有局限性,它们不会将涂层表面暴露在环境中,防止蒸发。在平行板中,干燥过程受从板中心到外缘扩散速率的限制。

在这项研究中,新的测试几何图形被用来测量水性涂料在干燥过程中粘弹性特性的变化。虽然传统的平行板防止大部分样品干燥,这些开放的几何图形允许蒸发更容易发生。与现有的研究干燥过程中流变变化的方法不同,该方法依赖于测量基材上涂层的相对变化,该技术提供了粘弹性特性的定量测量。

简介

随着工业逐渐远离溶剂型涂料,水性涂料越来越受欢迎。蒸发速率和机械性能的后续发展对水性涂料的商业成功至关重要,但这一过程并不容易测量。水性涂料的流变特性可以用剪切流变学来测量,干燥涂料的力学性能可以用DMA来表征,但从液体到固体的转变对流变学家来说是一个挑战。这是水性和溶剂型涂料所特有的,因为100%固体体系,如热固性、紫外线固化涂料和粉末涂料通常使用平行板流变学进行表征。1这种测量对于理解固化过程是必不可少的。在扩散过程中测量力学性能发展的能力使得水性涂料可以像热固性涂料一样被彻底地表征。

仪器及材料

所有的流变性测试都是使用Discovery混合流变仪-3™进行的,该流变仪配有一个控制相对湿度和温度的测试室(图1)。测试室采用两个质量流量控制器,在指定的相对湿度下提供净化气体。一个控制器提供干气(氮气),另一个提供饱和气。两种气流的比例由系统调整,以达到所需的湿度水平,保持恒定的流量为1升/分钟。温度是通过位于室壁的Peltier元件来控制的。

图1:发现混合流变仪与相对湿度试验箱。

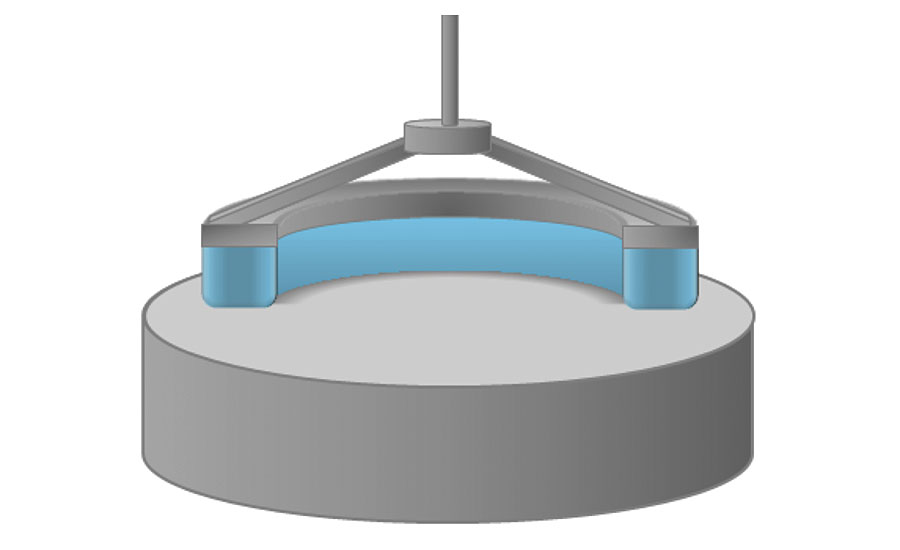

测试几何形状是专门设计的,允许在干燥过程中的剪切流变测量。为了测量干燥过程中的大块流变性能,采用了环形几何结构。在油漆表面使用一个带尖边的环来测量在初始膜形成或“剥皮”期间表面的模数。这些几何图形如图2所示。所有测试都使用了一种商用水性乳胶漆。标签表明形成薄膜所需的湿度小于89%。

图2:用于体扩散的环形环(左),表面扩散环(右)。

平行板试验

剪切流变学被广泛用于用平行板来表征液体状态下的油漆和涂料(图3)。与这种测量相关的一个挑战是发生在板暴露边缘的蒸发。在边缘干燥可以发生迅速,并对测量模量或粘度有显著影响。这可以通过在样品周围使用溶剂阱或使用库埃特几何来最小化,但这些方法并不能完全防止蒸发。

图3:平行板几何测试。

另一种方法是在控制湿度的环境中进行测试,这将防止或显著减缓蒸发。在测量随时间变化的流变性时,这样的测试环境是有利的。通过设计,涂料配方的微观结构具有高度的时间依赖性,以达到抗沉降的稳定性,易于应用和调平性能。因此,实际需要用比现有方法更长的时间来测试能力。

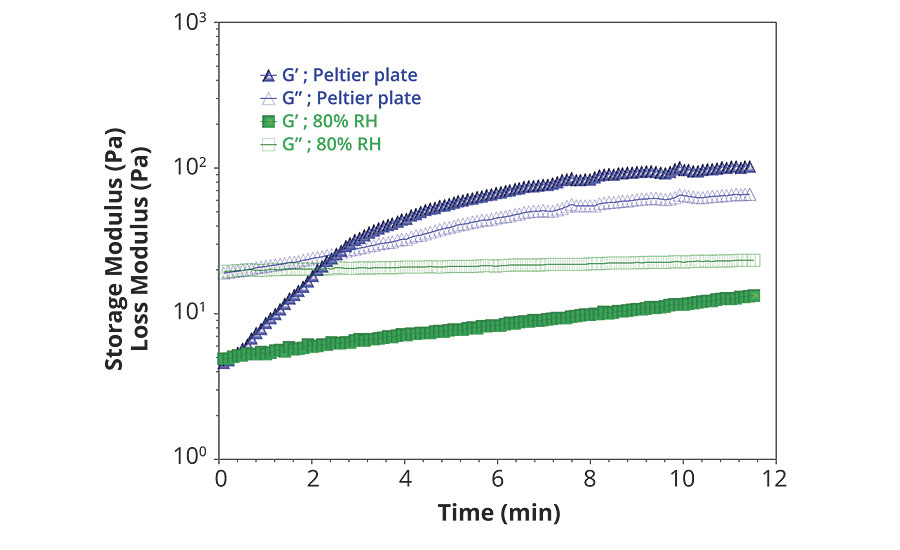

油漆中与时间相关的结构通常使用预剪切来测量,以破坏结构,然后随时间进行振荡测量,监测粘弹性特性的变化。2该测试使用两种配置执行。第一个是一个25毫米的板和较低的Peltier板,用于温度控制,对环境开放。第二个实验是在一个相对湿度控制在80%的室内放置一个25毫米的平行板。

初始剪切速率为100秒-1在涂料上施加10秒,然后以1hz的频率以1%的应变振荡。图4显示了在这两个环境中进行的测量。两者的初始损失模量都高于存储模量,代表了剪切后油漆的粘性响应。在两种测试中都出现了弹性的增加,但在环境条件下测试的样品显示出更快的增加,因为表面干燥。在80%的相对湿度下进行的测试表明,模量的增加准确反映了施加剪切后的微结构重建,没有边缘干燥的影响。

图4:平行板振荡测量油漆随时间的变化,在未盖的Peltier板上(蓝色)和80%相对湿度的室内(绿色)。

当测量结构流体(如油漆)的时间依赖性变化时,仅从数据很难确定是否发生了干燥。不依赖时间的材料的模量随着时间的推移不会发生变化,在这样的系统中,储存模量的增加是干燥的明显迹象。然而,随着时间的推移,许多涂料会在静止状态下形成结构,这也表明了其存储模量的增加。由于这些变化以相似的方式表现出来,因此防止干燥以准确测量真正的流变变化尤为重要。

体扩散试验

环形几何结构被用来做类似于平行板的测量。样品被装入2mm宽、2mm厚的圆环中,而不是只露出外边缘的圆形样品。扩散发生在内表面和外表面。环形环提供了剪切流变学的定量测量,类似于使用平行板。环形环和样品的横截面如图5所示。

图5:用于体扩散测量的环形截面和样品。

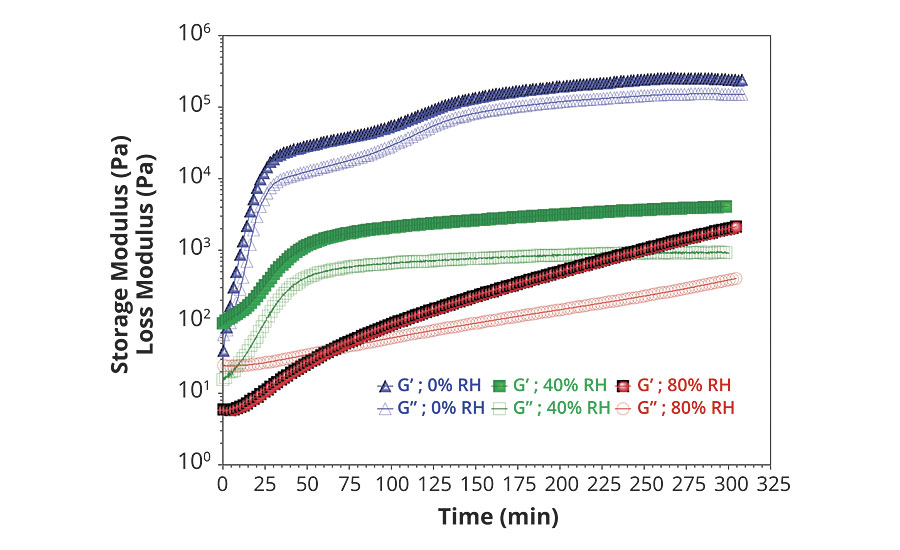

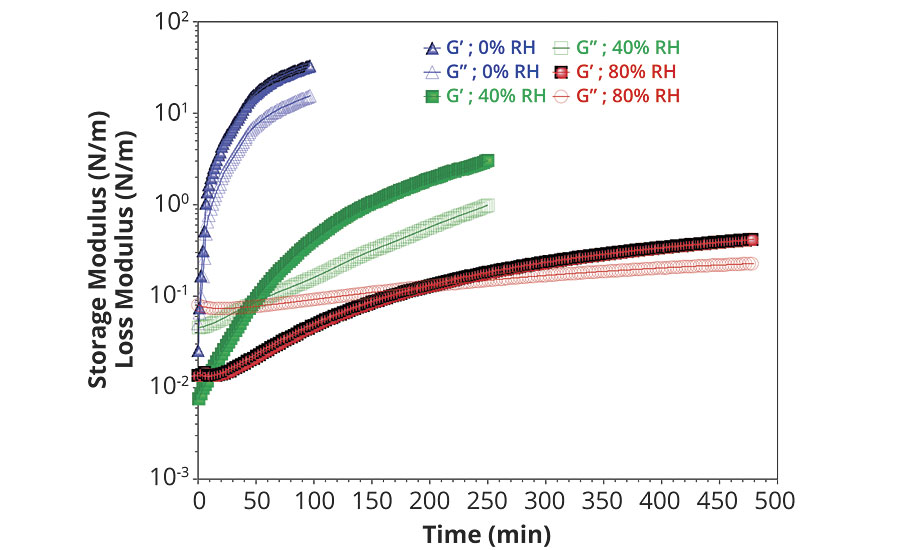

在相对湿度为0%、40%和80%的三种水平下,用环形环测量了涂料的体积扩散。温度保持在25˚C。施加1%的振荡应变,频率为1hz,持续5小时以上。结果如图6所示。

图6:在不同相对湿度水平下的体扩散测量。

在干燥条件下,模量在30分钟左右达到一个初始平台,此时表面蒸发形成固体膜。在最初的膜形成后,体扩散发生得更慢,并在5小时后达到稳定。在40%的相对湿度环境下,1小时后出现初步的平台期,其余时间几乎没有增加。湿度越高,初始膜的形成速度越慢,模量明显降低。在80%的相对湿度环境中,薄膜的形成不被视为一个单独的事件。表面扩散和体扩散似乎以相同的速度发生。

表面扩散试验

一个锋利的边缘环被用来测量干燥过程中表面的机械性能(图7)。这个设计是先前为测量界面流变性而开发的双壁环的一个变体。3.样品装入井中,环边缘放置在表面。测量反映的是二维表面的模量,而不是体积模量。这个测量表示薄膜的形成,或“剥皮”。在评价涂层时,成膜的速率与大块干燥的速率同样重要。

图7:用于薄膜形成测量的样品表面扩散环。

在相对湿度为0%、40%和80%的情况下测定了涂料的表面扩散。应变为1%,频率为1hz。一旦达到平衡(定义为连续10次测量的存储模量一致在1%以内),就使用软件中的稳态验证设置终止测试。结果如图8所示。在干燥环境下,表面模量在短时间内达到平台化,类似于体扩散测量中看到的初始平台化。在40%的相对湿度环境中,表面扩散相当缓慢,但在47 min时出现模量交叉。这表明存在明显的凝胶点,在此表面性质从液体状转变为固体状。表面模量在大约4小时后趋于稳定。较低的模量值表明在这些条件下形成的膜比在干燥条件下形成的膜的刚性更低。在80%的相对湿度下,表面扩散测量没有显示出清晰的薄膜形成。模量的增加是表面和体扩散的结合,而不是像干燥条件下的测试那样是一个真正的表面流变测量。

图8:不同相对湿度下的表面扩散测量。

结论

受控的相对湿度环境提供了与表征水性涂料相关的扩展测试能力。通过增加湿度以防止干燥,改进了传统的平行板流变性能,从而可以准确地表征随时间变化的流变性能。这种能力将有利于在高温下测试水基涂料,因为在高温下蒸发更快。

用年环几何结构进行的体扩散测量提供了以前用平行板流变学无法达到的干燥过程的洞察。在本研究中,体积扩散测量结果不仅显示了湿度对干燥动力学的影响,而且显示了干燥机理的影响。湿度较低的环境有利于快速成膜,随后是大块扩散。湿度的增加既影响表面扩散也影响体积扩散。在80%的相对湿度下,接近成膜的极限,只能看到大块扩散。表面扩散测量显示了薄膜的形成,独立于体扩散,并证实了在体测量中看到的表面扩散特征。

利用这种能力对涂料进行进一步测试,将探索湿度和温度的影响。这将提供更多的洞察干燥过程在一系列条件下相关的涂层的最终应用。定量测量薄膜和体块的性能可以提高对达到性能所需条件的理解,并有助于产品开发。

如需更多信息,请发送电子邮件scotts@tainstruments.com.

参考文献

1热固性树脂和结构粘合剂。TA仪器应用说明AAN003。

2Frank A. J.油漆和涂料。TA仪器应用说明AAN036。

3.弗兰克·a·j;Vermant j .;富勒G.;界面流变测量系统与方法我们# 7926326。(2011)。

举报辱骂性评论