1929年10月29日始于美国的全球大萧条已经过去两年了,有机玻璃™和有机玻璃™——聚甲基丙烯酸甲酯(PMMA)——在两个不同大陆的两个不同公司的实验室里被发明出来。

1933年,英国ICI的两位化学家偶然发现了聚乙烯。经过5年的研发努力,商业化成为可能。

在大萧条时期中期,大约1935年,巴斯夫首次生产聚苯乙烯,RCA Victor推出了以乙烯基为基础的留声机唱片——其凹槽密度是虫胶唱片的两倍,音质极佳。这促进了整个音乐产业的发展,从留声机唱片到唱片播放设备,为消费者提供了各种录制的音频音乐场所,提升了他们在世界各地的精神。

1935年,杜邦公司发明了尼龙并申请了专利,随后尼龙女袜大受欢迎,立即获得了成功。

1938年,杜邦公司的化学家罗伊·普朗克特发现了特氟龙——现在几乎所有的家庭厨房用具和商用烘焙用具中都常见到特氟龙。

1941年,聚对苯二甲酸乙二醇酯(PET)在英国被发现。

1948年,丙烯腈-丁二烯-苯乙烯(ABS)被制造出来,随后又被应用到无数模压元件、子元件和器件中。

1950年,杜邦公司将聚酯商业化。

20世纪50年代,受罐头、组件、标签和包装上的标记和编码应用的推动,光致聚合物UV和EB+化学的初步研究开始了。最初的方法和设备是柔版印刷、凹版印刷、胶印和丝网印刷。喷墨打印的使用不得不等到20世纪70年代,计算机和点阵打印机的前身才允许使用溶剂型和/或紫外线固化油墨的喷墨打印的范围首次出现。

1951年,菲利普斯的化学家J. Paul Hogan和Robert L. Banks成功地将丙烯聚合成聚丙烯。

1953年,通用电气的化学家Daniel Fox和拜耳的化学家Hermann Schnell发明了一种新型的聚碳酸酯树脂热塑性塑料- Lexan™和Makrolon®分别进行了化学镀和保形镀。几乎所有的无线设备——移动电话、智能手机、笔记本电脑和/或平板电脑外壳都是由聚碳酸酯或聚碳酸酯基合金制成的。

1954年发明了膨胀或泡沫聚苯乙烯——聚苯乙烯泡沫™——用于无数的包装、杯子和建筑保温。

在20世纪60年代早期,高密度聚乙烯瓶被引入,基本上取代了玻璃在软饮料包装。

1965年,化学家Stepahanie Kwolek开发了一种轻质、高电阻和耐用的塑料芳香族聚酰胺(Aramid),编织在纤维中——商业上称为凯夫拉尔纤维(Kevlar)®.

在20世纪80年代,聚酯胶片取代了醋酸纤维素胶片,用于摄影胶片、计算机存储、卷式音频和视频磁带。

1983年,ICI和拜耳公司引入聚醚醚酮(PEEK),聚苯硫醚(PPS)和聚醚砜(PES),作者对它们进行了化学镀和保形涂层。

1987年,巴斯夫推出了导电性是铜的两倍的聚乙炔。

1988年,澳大利亚发行了第一张聚合物货币银行券。

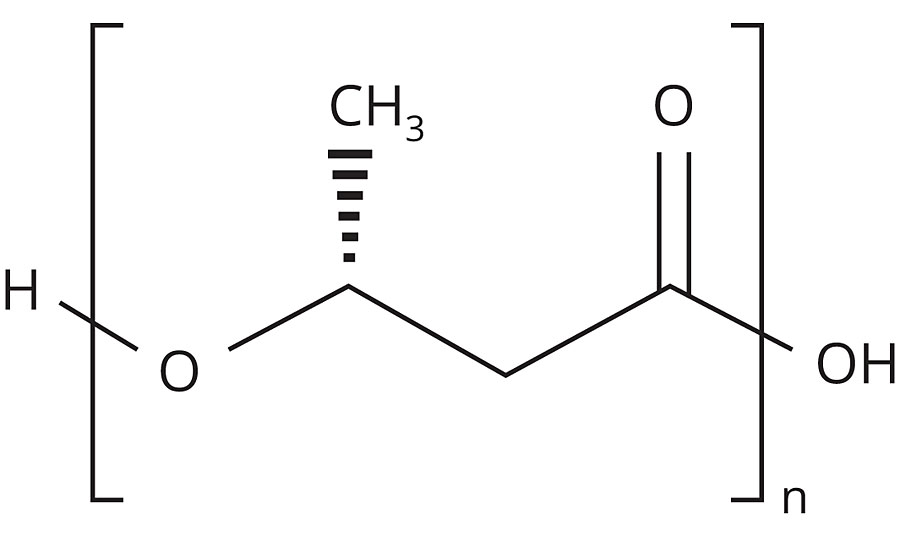

1990年,ICI推出了Biopol——第一种商业化生产的可生物降解塑料(图1)。

高分子材料

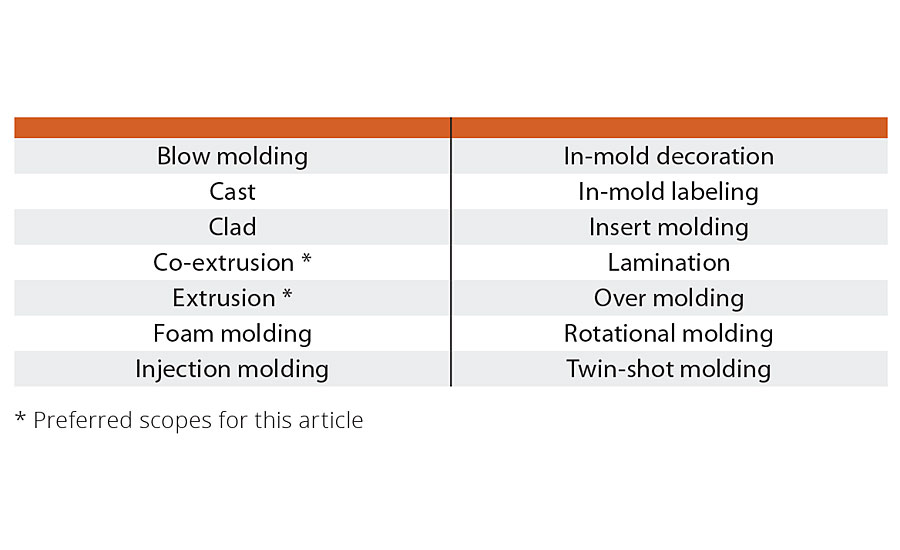

聚合物材料可以使用表1中列出的一种或多种方法制造。

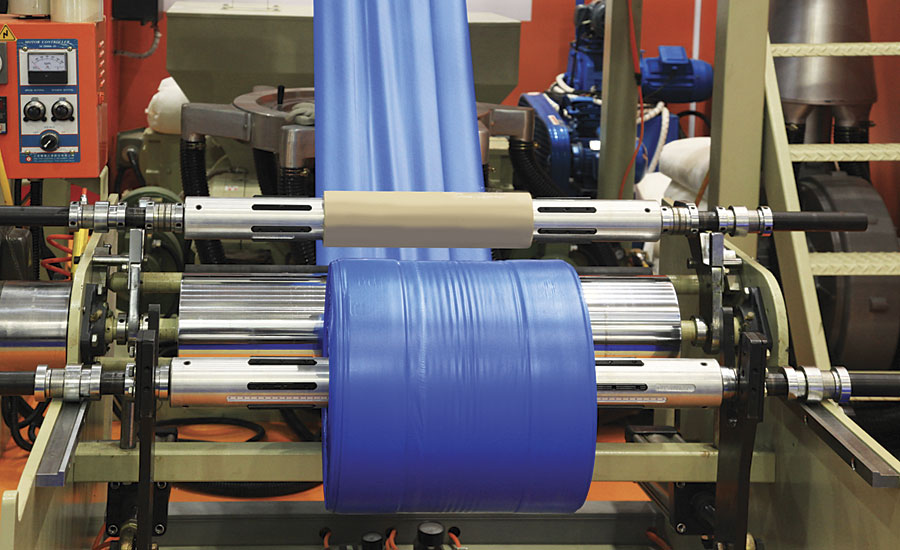

挤压塑料是一种大体积的方法和设备,其中一个或多个塑料材料在一个连续的型材中熔化并形成与摩擦热从挤压过程连同型材加热通过各种形式的模具。一旦冷却到低于塑料的玻璃转变温度(Tg),就会产生连续的二维或三维剖面形状,从而为塑料创造了一个全新的用途范围(图2)。

20世纪初,第一台橡胶挤出设备——对废橡胶进行再加工,并将添加剂均匀地混合到橡胶中。第一个热塑性橡胶挤出设备是由德国汉堡的Paul Troester,其次是LMP的Roberto Colombo,他被誉为在意大利开发了第一个双螺杆挤出设备。

挤压塑料的常见用途包括但不限于甲板栏杆、围栏、薄膜和/或片材、管道、管材、防风雨剥离和电线绝缘。

塑料的各种共挤和挤出方法及装置的特点是:

- 吹膜-用于包装或连续卷筒纸的极薄聚合物薄膜;

- 涂层-通过压力辊将二次加热的树脂涂到移动的挤出卷筒上;

- 共挤出—多个挤出机给单个模具进料以产生多层结果;

- 复合挤出——多种聚合物和/或添加剂产生均质结果;

- 挤出涂层-在薄膜,箔和/或纸网上添加薄聚合物层;

- 薄膜挤压——聚合物是一个连续的二维挤压,厚度小于0.030”(0.76 mm),但比吹膜结果的厚度更大;

- 挤压层压-热挤压聚合物树脂作为粘接介质到第二个网-无粘合剂使用的结果;

- 薄片挤压-聚合物是一个大于或等于0.030”(0.76 mm)厚度的连续二维挤压和弯曲的结果;

- 油管挤压-方法和设备允许在拉伸方向结果中有连续的入口。

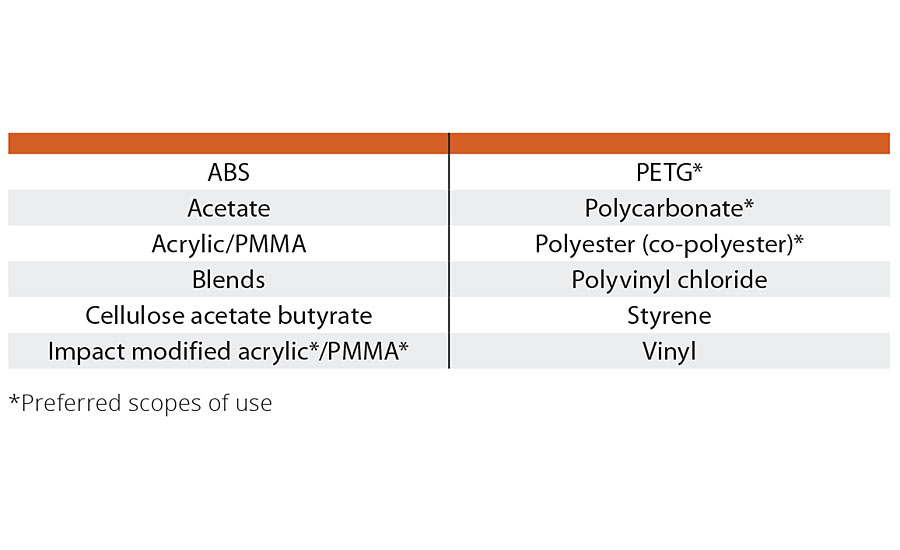

表2列出了最常见的聚合物薄膜/薄板基板材料。根据本文的范围,铸造、共挤和/或挤压聚合物薄膜/片和/或材料可以根据终端用户所需的规格和使用意向进行多种选择,例如:

- 清晰的

- 层压板

- 不透明的

- 色素/着色剂

- 效果颜料

- 半透明的

- 透明的。

就像一个尺寸不适合所有的,铸造,共挤出和/或挤出聚合物薄膜/片着色和/或标记方法可能包括:

- 保形涂层

- 压花

- 纹理

- 物理气相沉积- PVD

- 塑料电镀,流行

- 印刷

- 树脂。

此外,铸造,共挤和/或挤压聚合物膜/片的方法和设备,各种制造的最终几何形状可能包括:

- 平,二维

- 可弯曲-三维简单

- 可成型-三维复杂和/或深冲

- 可塑-三维复合体。

此外,铸造,共挤和/或挤压聚合物膜/片材料,用于应用色度和/或标记选择性或全排供消费者和/或工业用途的方法和设备可能包括:

- 粘合剂

- 涂料

- 油墨

- 套印清漆。

用于UV/EB+/IR的配方材料、方法和仪器可以是:

- 水*,干

- 水/醇*,干燥

- 溶剂*——干

- 100%固体- UV固化。

- 混合干燥/固化系统可用

就像消费者为他们的零售购买寻求最大价值一样,销售点零售商(尤其是每个主要国家的大型零售商)利用他们巨大的购买力、全国或全球的位置和物流来压低价格,以产生新的销售收入,提高消费者的品牌忠诚度,同时保持他们的目标财务EBITDA(息税折旧和摊销前利润),换句话说,利润。

过去经过检验的材料、制造和/或制造工艺可能不具备实现目标成本、产量、上市时间和/或消费者趋势产品的预期结果的能力。

每一次制造、制造和/或工艺操作都具体到材料、方法和设备的精确组合,以达到预期的或预期的结果,同时以最低的成本和最高的可靠性生产工艺。

例如,溶剂型涂料或油墨材料的价格会低于水基材料,因为溶剂型材料的固体重量要低得多。醇基配方通常在溶剂型和水性涂料和/或油墨配方之间有重量固体。

然后,需要解决精确的应用方法-这通常涉及到由于组件几何形状以及应用方法的转移效率选择具体的材料转移介质选择-水,水/醇,溶剂或100%固体的损失。最低的材料价格可能不是最低的方法和设备成本结果的真实反映。

更值得注意的是,从湿膜状态过渡到干膜状态所产生的处理能量、损失、空间和/或时间要求是一个高度复杂的挑战——也许是一个不那么明显的挑战。每一个湿膜,特别是水平表面和/或任何受加热和移动气流影响的湿膜表面——这对于加速隧道和/或批量烘箱将湿膜干燥成完全干膜状态是很常见的——会创造一个充满大量碎片的加工环境,随后的加工损失有时高达50%——通常所有这些都是经济上不可回收的,从而增加了货物成本。

新材料、新方法和新仪器的结合可以产生显著的底线、生产效率和产量影响,经常导致新的和/或新的制造、制造和/或加工结果,取代以前的试验和真实的材料、制造和/或制造工艺。这可以通过装饰范围和/或应用在聚合物膜/片上的标志来证明,用于大量和/或高价值的消费和工业产品的指标和动态。

UV和EB+能量固化方法和设备

涂料和粘合剂

- 窗帘的外套

- 浸渍(沉浸)外套

- 流外套*

- 辊外套*

- 喷雾的外套

*首选的化身

在上述针对聚合物薄膜/薄板的涂敷和粘接方法和设备中,假定理想范围为全渗或100%覆盖。结合选择性应用是可能通过使用选择性的方法和仪器,可移动胶带和/或掩蔽设备可能使用。

窗帘涂层通常用于保形涂层的低轮廓,三维表面-如压花或添加表面组件。

当聚合物薄膜/片可能采用垂直方法和/或设备时,可采用浸没或浸没涂层,例如大型铸造薄膜或网膜,例如用于制作用于直播、电影拍摄、戏剧和/或音乐舞台制作的彩色滤光片。

流动涂层用于需要最高纯度和/或透光率的地方——这样只应用涂层接触聚合物薄膜/片——高端光学和/或医疗环境。

辊涂适用于通过传递辊和/或材料的压力要求涂层精度高、公差小和厚度小的场合。

由于喷雾干燥、不均匀、过喷、处理时间、喷雾足迹和/或转移效率损失等限制,喷涂涂层一般不使用。

将UV和EB+能源固化材料与上述五种方法和设备结合,可提供以下综合特性和/或优势:

- 100%物料转移使用

- 能够在一次连续加工操作中涂装第1和/或第2面

- 允许即时在线和/或在线监控和实时QC;

- 消除了批量和/或隧道加热的强制空气干燥和能源成本;

- 最终维度变化的消除;

- 消除由于溶剂和/或助溶剂引起的卷边和/或翘边;

- 消除湿到干膜的碎片问题和损失

- *最大薄膜/片材加工产量

- 最小化加工线空间要求;

- 空气中挥发性有机化合物排放接近零

- 近100%消除危险废物处理成本和终身责任

- 减少整体碳足迹。

*喷漆除外

粘合剂和油墨

- 数码印刷

- 柔性版印刷

- 凹版印刷

- 石版印刷

- 胶印

- 移印

- 丝网印刷。

以上提到的聚合物薄膜/片材专用的粘合剂和油墨方法和设备中,假定粘合剂全流或100%覆盖,不透明度、色度和/或1、2或复合聚合物薄膜/片材表面的一种或多种颜色的选择性指标为白色,达到预期的范围。

数字印刷允许粘合剂,色度和/或标记的几乎无限的选择,而不需要任何次要的方法和/或设备。此外,聚合物膜/薄板成品尺寸仅受设备印刷宽度、聚合物膜/薄板长度和z轴设备加工能力——卷筒纸和/或薄板版式的限制。

柔版印刷允许粘合剂,色度和/或特定于聚合物薄膜/纸张尺寸的标志,直到第二种方法和/或设备的印刷机宽度,辊的周长和z轴设备的处理能力-卷筒纸和/或纸张格式。

凹版印刷允许粘合剂,色度和/或特定于聚合物薄膜/纸张尺寸的标志,直到第二种方法和/或设备的印刷机宽度,辊的周长和z轴设备的处理能力-卷筒纸和/或纸张格式。

平版印刷允许粘合剂,色度和/或特定于聚合物薄膜/纸张尺寸的标志,直到第二种方法和/或设备的印刷机宽度,辊的周长和z轴设备的处理能力-卷筒纸和/或纸张格式。

胶印允许粘合剂,色度和/或特定于聚合物薄膜/纸张尺寸的标志,以达到印刷机的方法和/或设备的宽度,辊的周长和z轴设备的处理能力-卷筒纸和/或纸张格式。

移印允许粘合剂、彩色和/或特定于聚合物薄膜/薄板尺寸的标记,以达到移印杯直径的方法和/或设备的限制,墨站的数量和/或如果是单或双印刷范围-一般是单张版式。

丝网印刷允许粘合剂,彩色和/或标记特定于聚合物薄膜/片材尺寸的方法和/或设备的丝网尺寸,网孔和颜色站的数量-网和/或片材格式。

将UV和EB+能源固化材料结合到这7种方法和设备中可以提供以下综合特性和/或优势:

- 100%物料转移使用;

- 能够在一次连续加工操作中涂装第一和/或第二表面;

- 允许即时在线和/或在线监控和实时QC;

- 最终维度变化的消除;

- 消除由于溶剂和/或助溶剂引起的卷曲和/或翘曲;

- 消除批量和/或隧道强制热风干燥和相关的能源成本;

- 消除湿干膜的碎片问题和损失;

- 最大薄膜/片材加工产量;

- 最小化加工线空间要求;

- 空气中VOC排放接近零;

- 近100%消除危险废物处理成本和从摇篮到坟墓的责任;

- 减少整体碳足迹。

套印清漆

- 涂层

- 印刷

套印清漆(OPV)的定义是在已经印刷的表面上无限制地添加一种保护涂层——类似于达芬奇的格里奥库托。套印清漆材料、方法和设备的范围也适用于向未涂布和/或未印刷基板表面添加光泽。

通过加入套印清漆,还可以获得有限程度的保护,防止磨损,化学品,损坏和/或划伤。

OPV可以是水性、水性/酒精、溶剂和/或100%固体UV材料配方,首选实施例是用于UV 100%-固体材料充分利用组合材料、方法和设备,以实现远低于1微米的均匀和可控的应用厚度,测量单位为bcm -数十亿立方微米。

OPV方法和设备传统使用网纹印刷辊,有大于1000细胞每线性英寸清漆转移到基板表面。方法和仪器的进步现在呈现出更新和更先进的辊涂范围,这样OPV材料、方法和仪器可以使用涂料和/或印刷范围的高量和/或高价值的消费品。

传统的OPV配方在抗磨损、抗化学、抗污损和/或抗划伤方面的能力有限,而目前的OPV材料配方有两个主要的使用限制:

基材表面,特别是工业用纤维板包装上应用较深的色度和/或标记的基材表面是很容易延展性的,因此保护性的opv和底层应用的色度和/或标记很容易被磨损,损坏和/或完全从纤维板基材上刮掉——导致化妆品包装缺陷,类似于在装饰保形涂层和/或塑料上使用的箔被称为“盒子烧伤”。

OPV本质上是不可延展性的,由于OPV分层、断裂和/或从拉长的聚合物基板表面分离,因此无法满足通过成型操作、层压和/或模具内装饰来拉长聚合物膜/片的使用范围。

针对目前OPV材料和/或方法的局限性,新的OP2022世界杯八强水位分析V uv能量固化技术即将上市,具有化学、功能、机械和/或物理综合特性和/或优势改进:

- 耐磨性

- 抗化学腐蚀

- 交叉影线粘连

- 成形性

- 光泽水平

- 铅笔硬度

- 划伤和/或损坏抵抗力

- 溶剂摩擦阻力。

铸造、共挤出和/或挤出聚合物膜/片基材上应用色度和/或标记的材料、方法和设备场所:

- 清洁-第一或第二表面

- 层压板-第一个表面

- 不透明-第一个表面

- 半透明的第一或第二表面

- 透明-第一或第二表面。

通过将新的OPV uv能量固化涂层技术应用于铸造聚合物片材、共挤出和/或挤出聚合物膜和/或片材上,上述五种结果都可以不受限制地轻松实现。2022世界杯八强水位分析

紫外光能固化材料、方法和仪器:

- UV-A 400-315 nm ~黑光

- UV-B 315-280 nm ~生物危害

- UV-C 280-200 nm ~杀菌。

UV- b和UV- c波长的UV能量固化具有足够的激发能量,可用于所有三种主要的UV聚合物交联技术:2022世界杯八强水位分析

- 阴离子

- 阳离子

- 自由基。

电子束或EB+能量固化是β辐射- b,非常高的动能电子,通过诱导机制产生、加速和目标聚焦交联聚合物。EB+在医院、医疗和/或制药环境中也很常见,用于病原体消毒。

交联聚合不应与链式聚合混淆,链式聚合是单体在生长的聚合物链末端加聚。请注意,UV能量固化也可以与聚合物交联结合进行链聚合。

阴离子聚合是作者作为一个有机化学博士候选人使用强和高度不稳定的锂金属配体基团而不是传统的电子转移机制进行的。它可以被认为是一个活的(持续的)聚合过程,持续到杂质、增加的粘度、单体浓度和/或聚合物交联密度基本上终止反应机制。

阳离子聚合涉及到环脂肪族环氧树脂和/或多个其他阳离子单体,通过光引发剂产生的弱刘易斯酸交联,也被认为是一种活性聚合机理。*(*本文范围的首选实施例。)

EB+或电子束可用于分解光引发剂,产生弱路易斯酸。

自由基聚合是通过光引发剂与碳烯烃双键C=C单体反应生成自由基- C·进行聚合。与阴离子和阳离子聚合不同,自由基只能通过光子激发产生,一旦UV激发能量源终止,自由基就会立即停止。

在不需要光引发剂的情况下,EB+或电子束也可用于C=C开口键。研究揭示了自由基和阳离子聚合相结合的混合体系。

例子

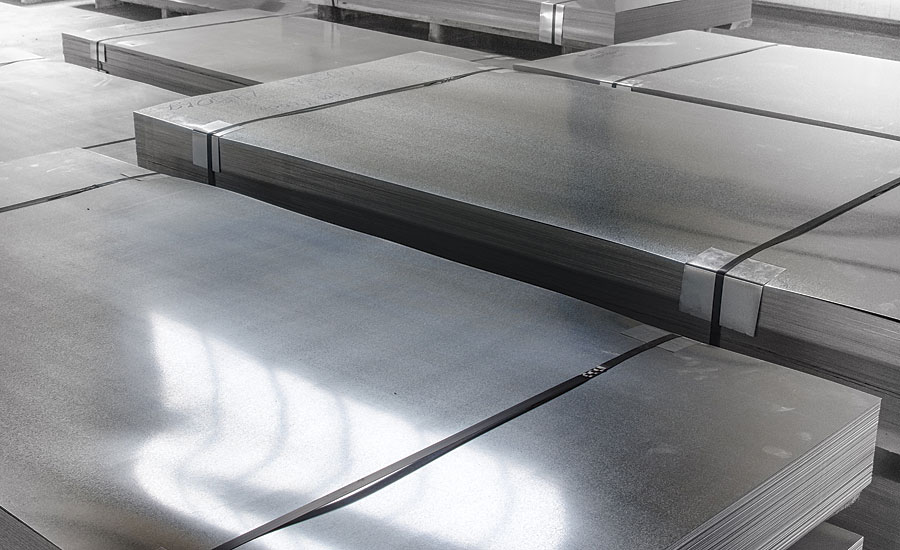

家庭和商业厨房和/或洗衣房主要电器通常采用拉丝、抛光和/或氧化不锈钢和/或冷轧镀锌钢,并应用传统的适形工业涂料,对可成形的金属板材操作产生各种颜色和/或纹理效果,用于化妆品、功能和/或品牌营销目的。

家庭和商业厨房和/或洗衣房的主要电器的钣金成形,弯曲,冲压和/或制造操作的镀锌可成形钢和不锈钢确实是巨大的规模和范围。镀锌板供应商提供的轧辊和/或板材没有表面缺陷和缺陷——外观上没有瑕疵的镀锌板,可用于电器成型操作,包括成型后应用特定色度和/或所需效果颜料的装饰性和/或功能性工业涂料(图3)。

由于镀锌冷轧钢材是在传统的薄板成形操作之后进行装饰的,薄板成形操作承担了大量的护理和成本,以最大限度地减少在成形和处理过程中产生的表面缺陷,从而不会通过应用的传统工业涂层显示加工和/或处理缺陷,并在最终装饰的器具表面上显示出来,导致不可恢复的四。五面或六面钣金基板外壳和/或子组件,即废料。

不锈钢器具表面——拉丝、氧化和/或抛光,虽然通常不使用除OPV以外的二次保形涂层来保护指纹,但仍然需要在更具挑战性的不锈钢钣金夹具、工具、成型、处理和制造操作中保持绝对无暇的材料表面。五面和/或六面不锈钢薄板金属基板外壳和/或子组件(图4)。纯不锈钢可以很容易地回收,允许一些经济损失的恢复。

主要的电器钣金部门经理和/或钣金合同制造企业使用常规的材料,方法和设备,厨房和洗衣房电器成型,工业涂料装饰和/或加工。

在2018年2月出版的《PCI》杂志中,介绍了将装饰性和/或功能性阳离子预涂层与主要电器的制造、制造和/或组装操作结合在一起的特点和好处。本文介绍了另一种新的、新颖的替代材料、方法和设备范围,通过在聚合物膜/片上不受限制地使用阳离子UV能固化涂层的范围,将聚合物膜/片结合第一和或第二表面色度和/或标志设计。

任何家电OEM和/或钣金合同制造商在厨房和/或洗衣设备的聚合物膜/板材上使用阳离子UV能量固化涂料,都可以受益于两个新功能和/或优势——涂料和/或印刷色度和/或标志——设计、颜色、色度、体积等。在设计、色彩和/或标志的聚合表面上不能打印或覆盖什么?其次,也许更重要的是,薄板成形操作只需要生产干净的和尺寸稳定的钢部件和/或子部件。家电装饰和/或标识是通过组装完成的——内部或外包,如化妆品和/或标识聚合物薄膜/片成为流水线操作,例如通过加入专门的工作单元,而不受限制。实现了可成形钣金操作工和管理人员的梦想。

另一个好处涉及医疗保健。根据疾病控制和预防中心或疾病预防控制中心,2011年,一个人在七个承认在美国医院感染一个简单pathogen-rich环境中从医院——不管住院治疗的范围(图5)。耐药性细菌引起的感染仅2011年造成23000人死亡,让二百万人生病和成本350亿美元的生产力损失由于病假在美国。在这些感染医院感染的人中,有七分之一(2011年总计72.2万人)有75 000名病人死于五大类病原体中的任何一类的医院感染。今天,早期死亡人数可能超过每年10万患者死亡——仅在美国,远低于世界范围内的HAI死亡率。

HAI已经成为医疗保险公司、医院和政府的头号医疗成本,HAI的平均住院时间通常为7至10天,通常处于急症或危重症护理中。牙科、急诊室、医院、实验室、医疗、外科和创伤中心环境中存在(但不限于)CDI、HAI、MSRA和VRE领域的顽抗病原体,病原体交叉传播导致死亡率增加。

减少HAI顽固病原体的一种新方法是将病原体威慑物直接加入到整个牙科、急诊室、医院、医疗、外科和/或创伤中心环境中使用的数十亿形成聚合物薄膜/片一次性组件、设备和/或医疗程序包外壳和/或包装的第一和第二表面。不考虑EB+辐照灭菌和/或高温灭菌方法——医生、患者、工作人员和/或访客都有一个共同的元素——所有人都接触和/或处理物理物体,包括(但不限于)图表、电脑键盘和/或触摸屏、体液、血液、门把手、窗帘、交换钱币、食物、厕所、电灯开关、移动设备、患者、无菌环境、电话和/或废物,因此,在病原体丰富的医疗环境内和整个交叉传播病原体。

2014年9月18日第13676号总统行政命令——抗击耐抗生素细菌——建立了一个由国防部长、农业部长和卫生与公众服务部(HHS)领导、由10个联邦机构代表组成的工作组。

在聚合物膜/片上使用含有病原体威慑物的阳离子UV能固化配方,可以让病原体威慑物传达功效CFU/mL R值为6+,功效接触时间在30秒内,不限制浮游细菌、单层细菌和生物膜细菌以及革兰氏阴性和革兰氏阳性细菌,作为病原体交叉污染的屏障,同时使病原体受到威慑和/或死亡。

结论

uv固化阳离子涂料为整车厂、聚合物涂布机、挤出机、收缩涂布机和/或热成型机提供了可行和有吸引力的选择,以改善成型聚合物膜/片的功能和/或物理性能,以及有效的传递传递机制,用于新型病原体抑制和生物杀灭功效技术。2022世界杯八强水位分析

作者注:

作者感谢伊利诺伊州圣查尔斯市UV Specialties有限责任公司以及技术总监Dewey Mason先生的贡献。

报告的评论