在向水性涂料过渡的过程中,乳液聚合物(通常简称为乳胶)由于可实现的低VOC水平,已成为建筑应用中最常见的粘合剂之一。虽然相对环保且易于应用,但商用乳胶涂料易受水性系统特有的一些性能限制的影响。以水为载体需要使用多种水溶性物质,一旦涂上就会造成涂料的水敏性。这些水溶性物质大多是表面活性剂,包括润湿剂、着色剂分散剂和乳化剂。这些乳化剂是合成乳液聚合过程中所必需的,也是乳胶粘合剂稳定所必需的。在涂料干燥过程中,在潮湿或潮湿的条件下,甚至在完全固化后,传统的表面活性剂从乳液颗粒中释放出来,具有表面活性,倾向于迁移到表面。表面活性剂的迁移会导致浸出,可见为变色或“蜗牛痕迹”图案,以及屏障性能、耐水性和附着力的降低。非浸出活性表面活性剂,可以永久共聚合到乳胶中,提供乳液聚合所需的效率,而不会对涂层的最终使用性能产生负面影响。

乳液聚合中的表面活性剂

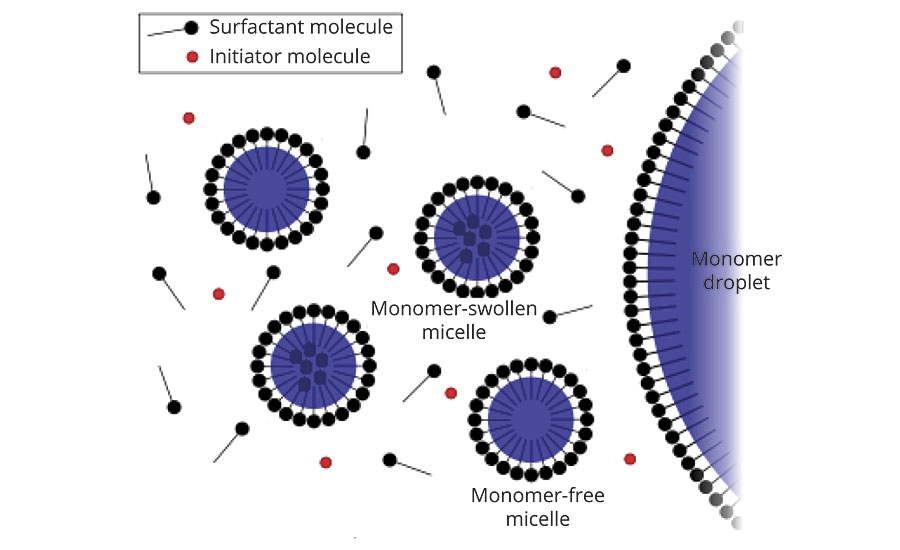

表面活性剂或乳化剂是乳液聚合物的关键成分之一,它们的功能1 - 3可以总结为:

- 吸附在单体/水界面上,降低界面张力,使单体混合后在水中乳化

- 聚合过程中粒子成核的促进和控制

- 吸附在聚合物/水界面上,以提供稳定的生长乳胶颗粒和最终的聚合物分散(图1)

- 改善与油漆和涂料配方中其他成分的相容性

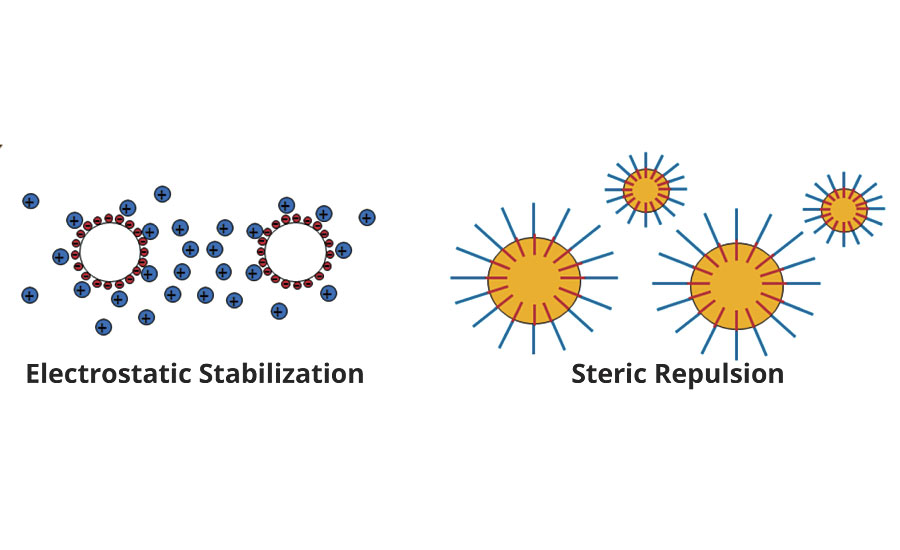

阴离子乳化剂和非离子乳化剂的组合最常用于乳液聚合,以控制粒径和增强胶体稳定性。4 - 6阴离子乳化剂是非常有效的提供稳定通过静电排斥机制。它们通常用于“种子”过程的初始反应器装药,以控制乳液的粒径。然而,它们对电解质和pH值或温度的变化很敏感。非离子乳化剂往往在这些方面有更好的表现。非离子乳化剂通过空间干涉稳定机制发挥作用,对抗聚合物颗粒之间的范德华引力(图2)。此外,它们还可以提高剪切稳定性。非离子表面活性剂很少单独使用,除非用于非着色系统,如底漆或面漆。

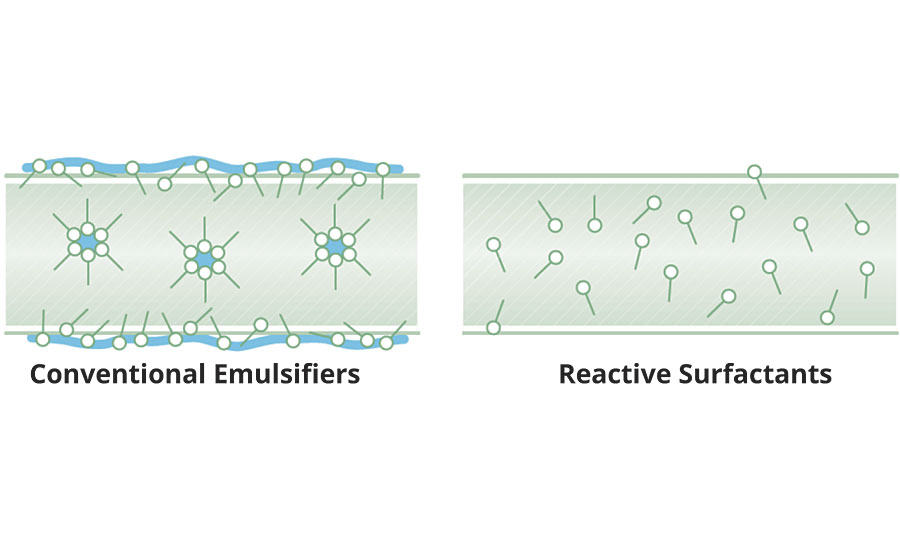

传统的表面活性剂通过物理吸附在聚合物颗粒表面积累,形成一个能量屏障,通过静电斥力和/或空间位阻保护颗粒不絮凝。然而,表面活性剂的疏水(碳氢)部分与聚合物颗粒表面之间的物理相互作用相对较弱且可逆。界面上的表面活性剂与溶解在水中的表面活性剂处于平衡状态。储存条件产生的外部应力,如冻结/高温,或泵注、混合或高速应用过程中产生的剪切应力,都会改变这种平衡。在着色或塑化涂料中配制乳液聚合物可引起表面活性剂的解吸和优先重分布。这使得界面不受保护,并导致胶体的不可逆凝固。此外,表面活性剂的亲水部分与聚合物基体之间的不相容性会导致成膜过程中的相分离。这导致在薄膜表面和聚合物薄膜内部形成亲水表面活性剂畴,如图3所示。

乳液聚合中的活性表面活性剂

活性表面活性剂,也被称为共聚或非迁移乳化剂,已被研究了一段时间。不可逆锚定的表面活性剂产生的乳液聚合物具有优越的胶体稳定性。它们的作用类似于传统表面活性剂在界面处的吸附,以提供胶体稳定性。然而,它们不是仅仅物理吸附,而是与单体共聚,并在聚合过程中共价锚定在乳胶颗粒表面。避免了表面活性剂亲水畴的形成,使干燥膜具有更好的拒水性和粘接性能。

为了成功优化活性表面活性剂与乙烯基不饱和单体共聚的配方,建议采用以下策略:

- 半连续的乳液聚合过程,在颗粒成核过程中加入少量(阴离子)活性表面活性剂,在颗粒生长过程中加入大部分,作为预乳液或单独的表面活性剂流。这是为了避免在颗粒生长阶段过度埋藏表面活性剂。

- 酸性条件下聚合;pH值通常为3.5-4。这是为了避免活性表面活性剂与(甲基)丙烯酸共聚,通常是水相共单体组成的一部分。一般来说,应尽量减少水相聚合,因为这可能导致水溶性低聚物的形成,这可能会絮凝生长中的聚合物颗粒或影响乳胶的剪切或冻融稳定性。

饥饿单体饲料是首选,因为它显示出较高的表面活性剂转化率。

实验

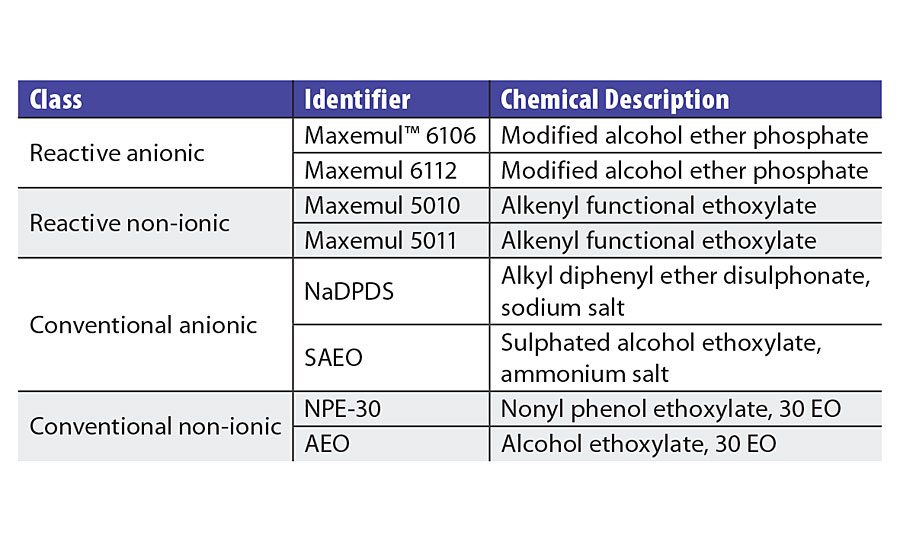

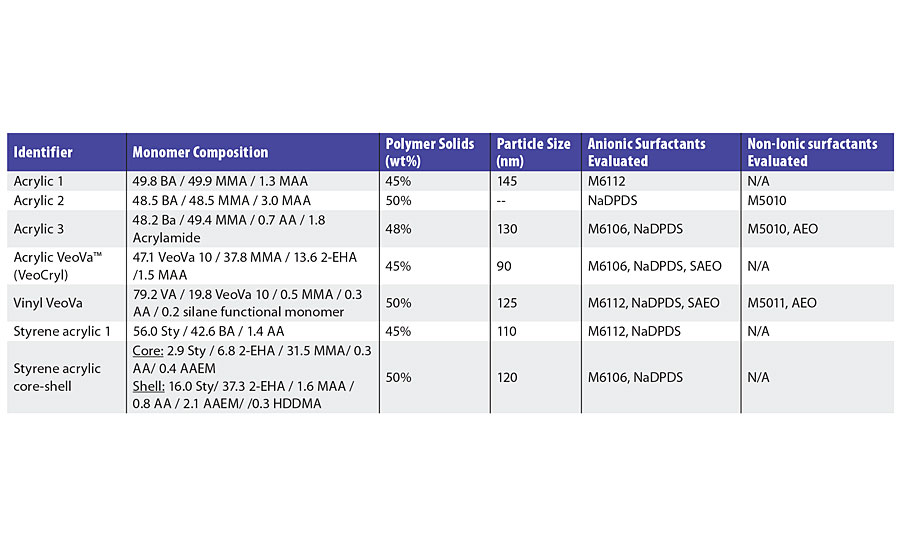

活性表面活性剂已被分析为各种共聚物中传统乳化剂(表1)的替代品,包括表2中列出的那些。

反应性演示

表面活性剂的反应性或转化率可以根据聚合后残留在水相中的分数来量化。研究阴离子活性表面活性剂的一种合适的方法是乳胶超离心后的ICP-MS定量磷。在一项这样的研究(丙烯酸1)中,在丙烯酸丁酯/甲基丙烯酸甲酯/甲基丙烯酸(BA/MMA/MAA)共聚物中,阴离子活性表面活性剂的最终转化率大于90%。

本文还详细研究了非离子活性表面活性剂的共聚反应。在这里,分析了种子丙烯酸丁酯(BA)/甲基丙烯酸甲酯(MMA)/丙烯酸(AA)共聚物体系。7 - 8用超滤法从胶乳中分离出游离表面活性剂,用高效液相色谱法定量。在单体缺乏的条件下进行聚合时,单体添加结束时,70%的非离子活性表面活性剂发生了转化。

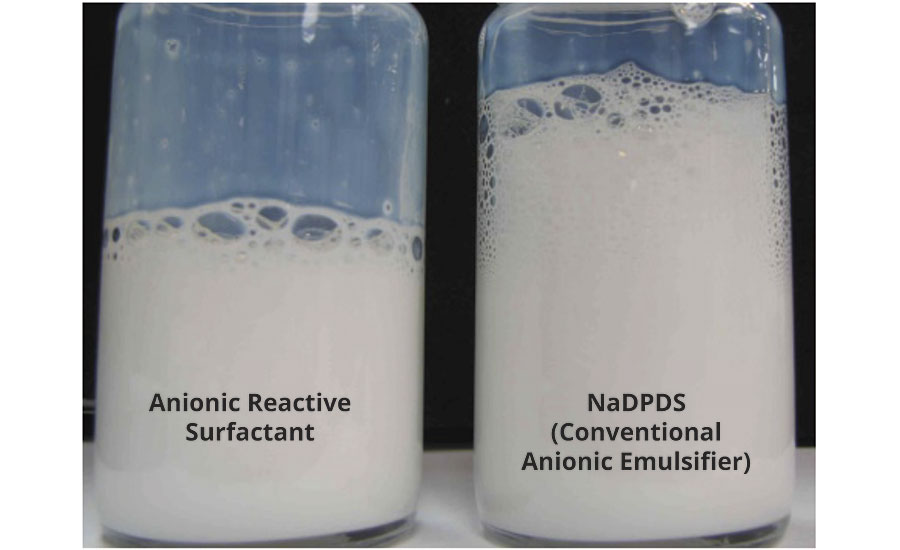

反应性表面活性剂的共聚成功与否还可以通过更多的观察手段来确定。例如,将乳化剂接枝到聚合物颗粒上的乳胶将比具有相当浓度的传统表面活性剂的乳液显示出明显较少的起泡(图4)。

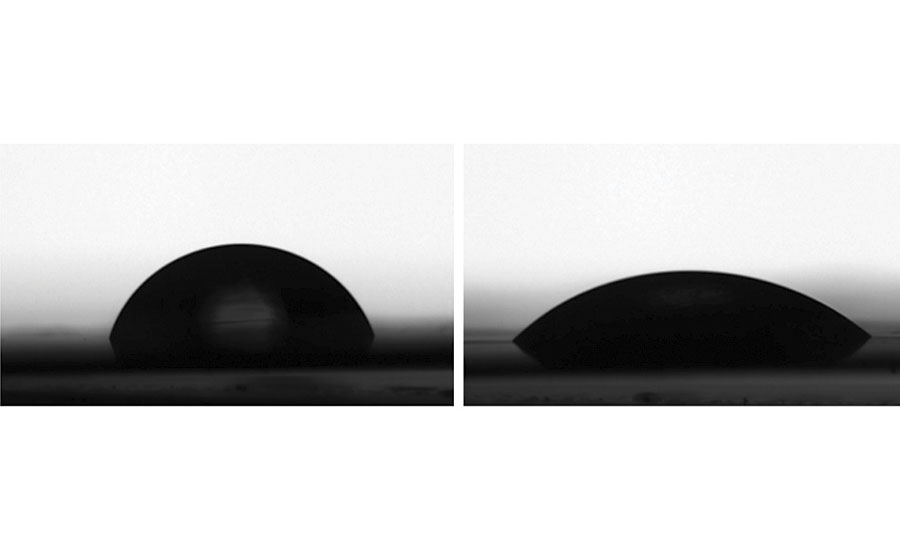

更重要的是,反应性乳化剂的非迁移性质可以通过评估聚合物的干燥膜来确认。传统的表面活性剂在干燥过程中聚集在聚合物/空气界面。这些表面活性剂的存在可以通过测量液滴在干燥聚合物薄膜上的接触角来快速确定。在Biolin Scientific的Attension Theta上测量室温下干燥24小时的Veocryl聚合物的接触角(图5)。Maxemul 6106和NaDPDS的接触角分别为71°和43°。这支持了一种理论,即在形成膜的过程中,乳液颗粒释放出传统的表面活性剂,并迁移到膜表面,但活性表面活性剂被化学接枝并保留在聚合物基质中。

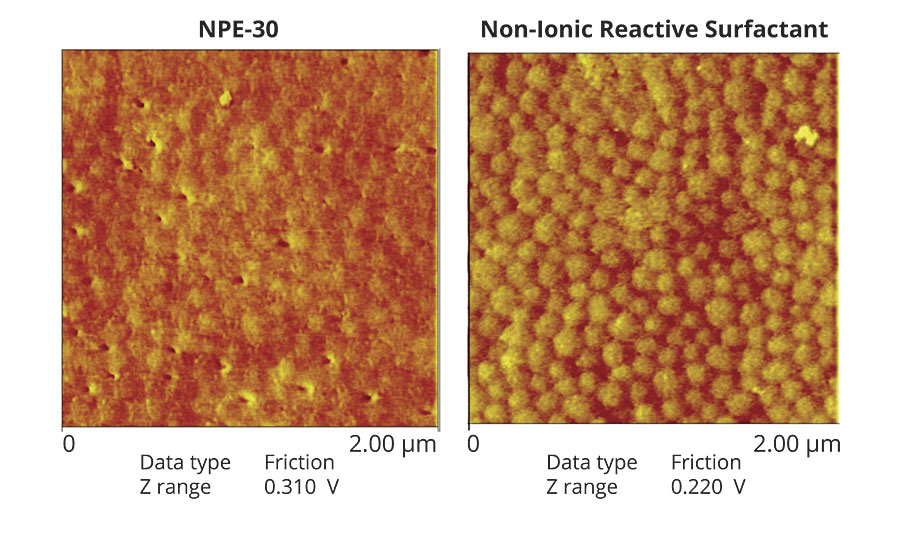

传统的表面活性剂对聚合物或涂层的影响即使在从表面洗去后仍然存在。图6是一幅原子力显微镜图像,显示了表面活性剂在通过种子半连续乳液聚合生产的苯乙烯(Sty)/BA/AA乳胶表面的作用。采用常规表面活性剂烷基二苯醚二磺酸钠(NaDPDS)制备种子乳胶。另外,从相同的种子乳胶开始,在颗粒生长阶段使用非离子活性表面活性剂(右),并与壬基酚乙氧基酯(NPE-30,左)进行比较。AFM图像是在水洗两种聚合物的干膜表面后拍摄的。以常规表面活性剂为例,用水洗法提取表面活性剂聚集体时观察到针孔现象。在使用活性表面活性剂的地方,没有出现表面活性剂聚集或针孔。9

水的阻力

干聚合物膜的高孔隙率和低膜密度是这些微孔或亲水通道形成的结果。这使得干膜具有较高的吸水率和水扩散速率。常规表面活性剂可能通过两种机制促进这些小孔的形成:

1.如前所述,在乳液聚合物的干燥和成膜过程中,表面活性剂从乳液颗粒表面释放出来。乳胶中多余的表面活性剂相分离聚集成干膜中的反胶束。水就会聚集在反胶束中。

2.当表面活性剂浓度较低或表面活性剂与聚合物表面亲和力较差时,聚合物颗粒在水分蒸发过程中发生絮凝。毛细管力不能封闭因絮凝而形成的空隙。

薄膜中微孔或反胶束的存在导致阻隔性能差。水能够穿透并膨胀薄膜,水通过涂层的扩散速率急剧增加。表面活性剂在聚合物/衬底界面的积累影响了粘结剂的粘附。干燥薄膜在潮湿条件下的快速增白或开花是由于水在薄膜大部分的微孔中积累。这些水囊会散射光线,当它们变得足够大时,就会产生可见的美白效果。此外,表面活性剂扩散到薄膜表面会扰乱聚合物颗粒的填充,从而导致光泽度降低。

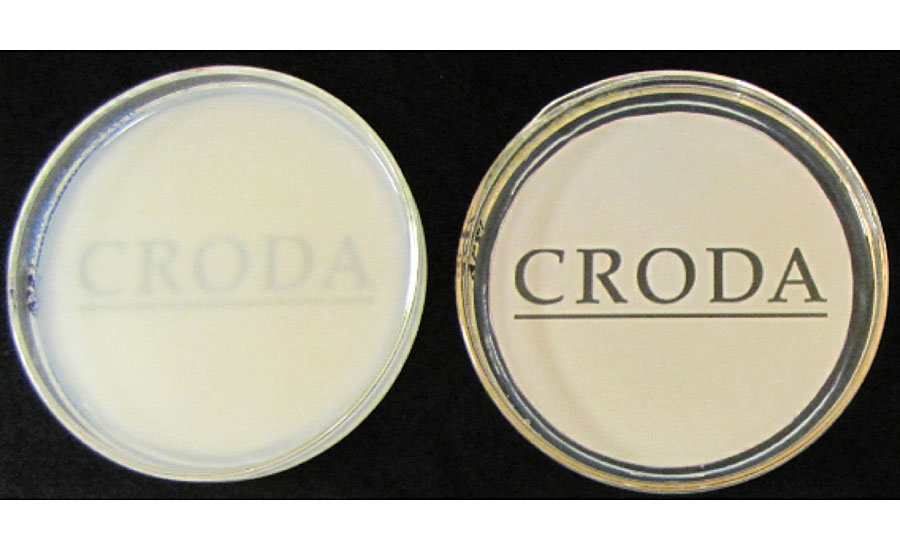

在一项测试中,乙烯基VeoVa薄膜在相同的9厘米直径的玻璃培养皿中通过按重量等量(12.00 g)干燥一周,得到相同厚度的透明薄膜。然后用去离子水覆盖胶片,24小时后拍摄。两个原本透明的胶片样本在图7中显示,以演示不透明度的变化。用活性表面活性剂制备的样品(右)下方的logo仍然清晰可见,而用传统表面活性剂制备的样品(左)已完全变白。

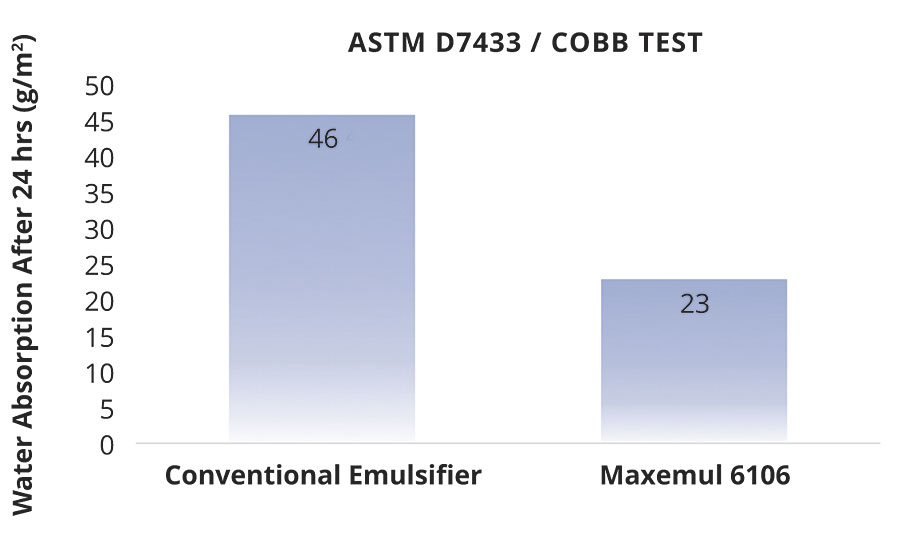

研制了一种苯乙烯-丙烯酸核壳胶乳g1-16°c, tg264°C用于木材涂层的抗阻塞性。标准尺寸(17x3.5 cm)的雪松板上涂了三层乳胶。两层涂层之间晾干1天,第三层涂层后晾干7天。遵循ASTM D7433 (Cobb测试),对涂层木板的吸水率进行了重力评估。图8显示了活性表面活性剂与硫化醇乙氧基酯稳定聚合物的吸收率差异。

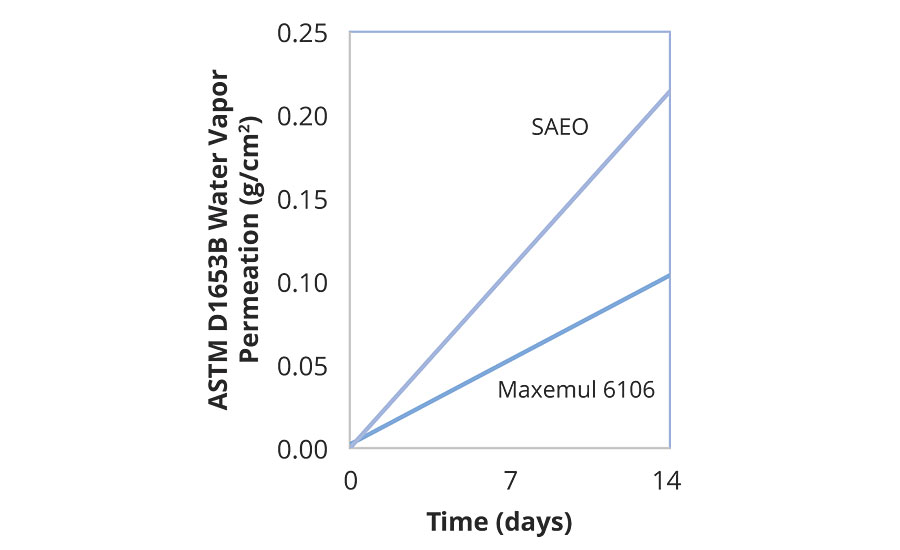

根据ASTM D1653B的量化,在气相中,Veocryl共聚物也具有类似的抗渗水性能。在未漂白的多孔牛皮纸上涂上两层乳胶,每层11.4 μ m,并在50°C下干燥。在标准烫发杯中装满去离子水,在标准条件下用重力法测量水从密封杯中蒸发的情况(图9)。

表面活性剂浸出/蜗牛痕迹

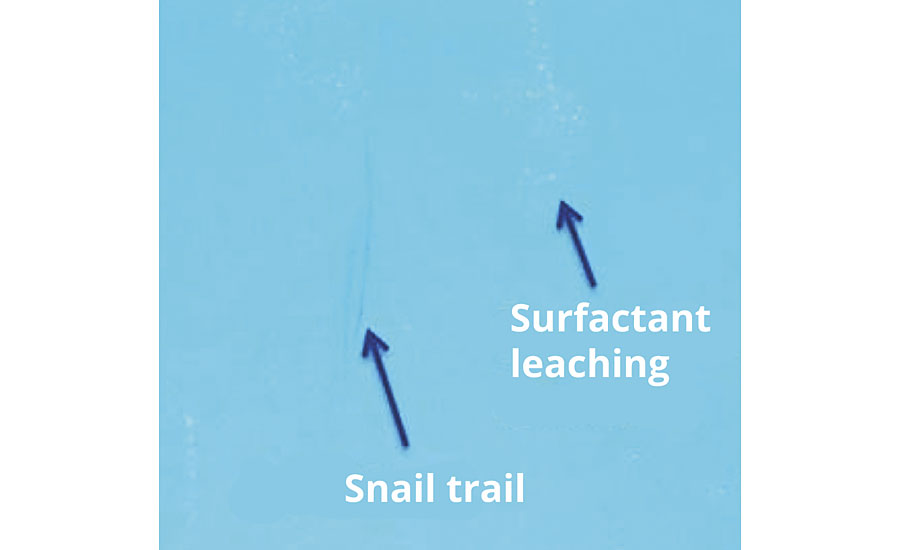

采用阴离子活性表面活性剂或NaDPDS进行半连续乳液聚合,制备了含45%聚合物固体含量的Sty/BA/AA乳胶。粘合剂配方为20% PVC白色珐琅,添加2%蓝色通用着色剂。用150微米的线材涂抹器将涂料涂在玻璃板上,并在室温下干燥7天。干燥后,将面板以30°角放置,用移液管注入5 mL水,并让其蒸发。如图10所示,由于表面活性剂的浸出,可以看到蜗牛痕迹,但仅在常规NaDPDS的情况下。

粉化

在混凝土涂料中,传统表面活性剂降低的阻隔性能可以加速开花。孔隙度和吸水加速了碱向表面迁移的过程,并在表面转化为可见的盐。在ASTM D7072中,新制备的均匀尺寸的水泥板被涂成均匀的厚度,并在50°C的冷凝室中暴露在100%湿度下48小时。丙烯酸和泡克里尔聚合物都表现出完全的抗风化性,而用传统表面活性剂乳胶制备的样品则表现出变色、褪色和盐积聚。

水浸法

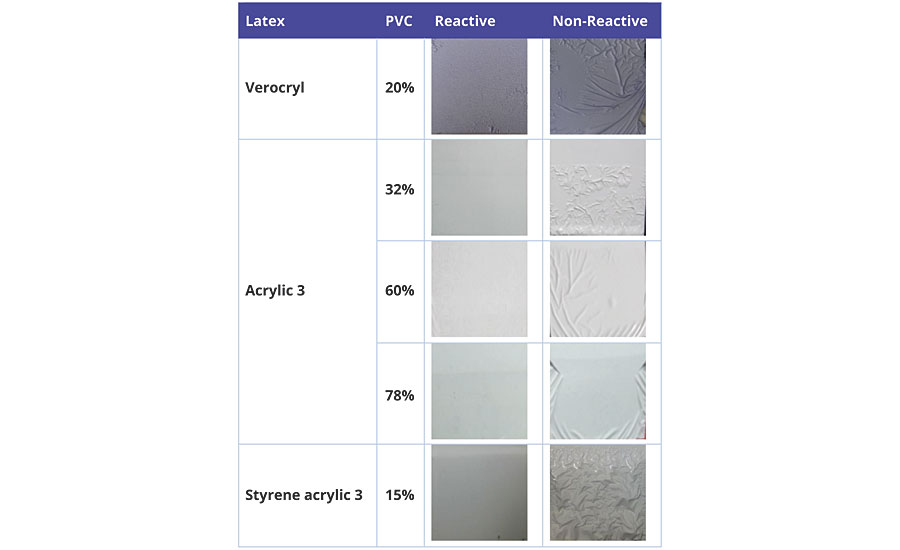

粘结剂的孔隙性和渗透性也会导致涂层起泡和分层。以178 μ m的湿膜厚度将各种共聚物组成和PVC的涂层应用于玻璃板。图11显示了在环境条件下,在水中浸泡7天后涂层的表面外观。

商业活性表面活性剂

值得注意的是,该行业中有少量可共聚合的表面活性剂,其中一些最受欢迎的化学物质是烯丙醇修饰的壬基酚或乙醇乙氧基醚硫酸盐,以及苯乙烯化苯酚醚硫酸盐。

基于这些化学成分的表面活性剂本身存在一些缺陷,包括对反应动力学的负面影响,降解链转移,以及低反应活性或选择性反应活性。

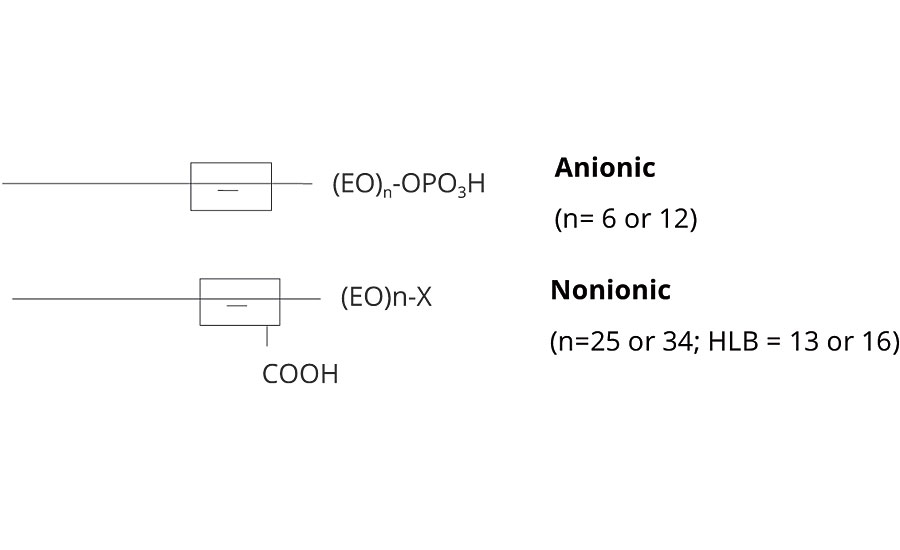

在这一点上讨论的活性表面活性剂属于另一种,基于在不饱和疏水剂中掺入活性部分。不饱和区周围不稳定氢的存在使得通过链转移进行接枝成为可能。在颗粒界面吸附后,易于进行共聚。阴离子磷酸酯功能改性醇乙氧酯和非离子烯基功能乙氧酯都属于这一类。图12给出了这两种化学物质的结构示意图。

这些产品已被开发用于聚合过程中的唯一乳化剂。它们可以与传统的表面活性剂结合使用,但不是必需的,事实上,传统表面活性剂的存在会稀释活性乳化剂的优点。该阴离子活性乳化剂是胶束形成的,其性能与传统磷酸酯表面活性剂相当。与其他非离子表面活性剂一样,非离子活性表面活性剂的成核效率略低,因此这些产品主要用于颗粒生长阶段。表面活性剂的使用水平与传统表面活性剂的使用水平相当。

活性表面活性剂选择对分子质量的影响

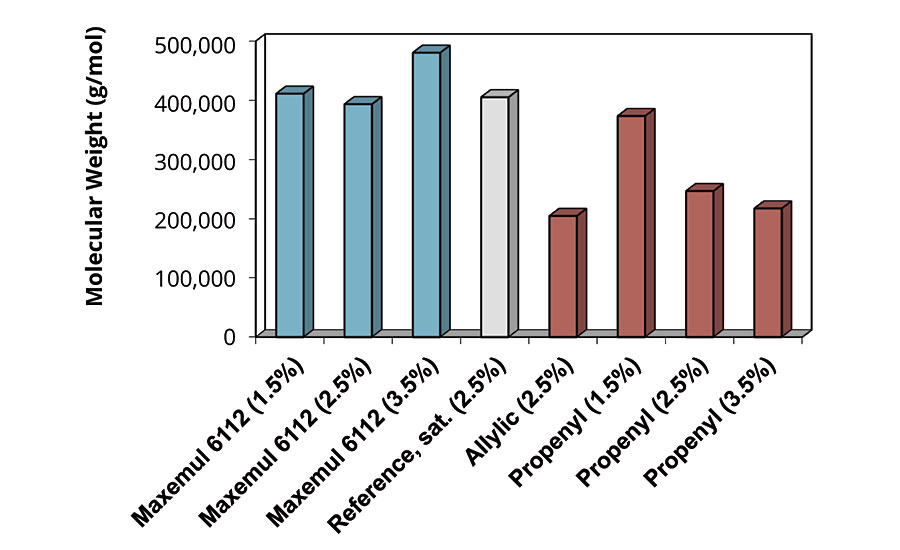

采用种子半连续乳液聚合法制备了BA/MMA/MAA乳液。在颗粒成核过程中使用了Maxemul 6112阴离子活性表面活性剂。种子乳胶成分在所有实验中均保持不变。所有配方的等效粒径约为145 nm。表面活性剂的种类和浓度从1.5到3.5份/单体(phm)不等。参考市售活性表面活性剂是烯丙基或丙烯基缩水甘油醚修饰的壬基酚醚硫酸盐,钠中和。10通过GPC测定最终聚合物的分子量。

如图13所示,烯丙基和丙烯基活性表面活性剂均发生降解链转移,分子量随表面活性剂浓度的增加而减小。使用Maxemul 6112获得的聚合物的分子量与使用线性醇醚磷酸盐的参考粘结剂相当。线性醇不含不稳定氢,因此避免了对反应动力学的影响。

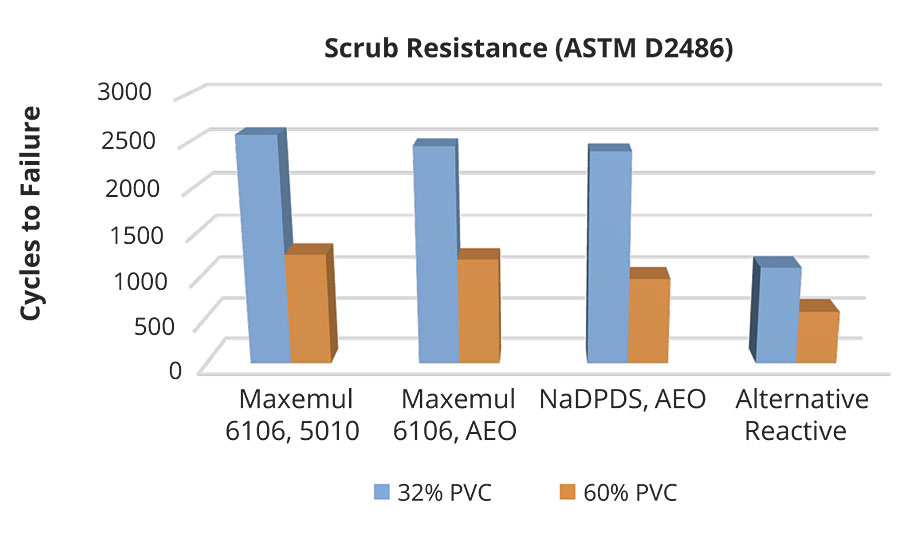

耐擦洗

低pvc(颜料体积浓度)涂料(光泽或半光泽)的耐擦性取决于聚合物固有性质的体积效应,如分子量、凝胶含量、成膜能力和玻璃化转变温度或硬度。Maxemul活性表面活性剂不会影响整体粘结剂的性能,相反,其他活性表面活性剂可能会降低机械性能,因为降解链转移降低了分子量。此外,一些传统的迁移表面活性剂通过塑化会对干膜性能产生负面影响。采用永久性表面活性剂接枝粘合剂配制的涂料在光泽涂料中可以承受高度的擦洗、洗涤和其他损伤。特别是在高填充体系中,Maxemul活性表面活性剂的耐久性效益最为显著(图14)。在较高的PVC平面涂料中,表面效果对涂层的抗损伤能力起着更为关键的作用。

结论

Maxemul活性表面活性剂作为高效乳化剂提供胶体稳定性,并在自由基聚合过程中与聚合物颗粒化学结合。作为常规表面活性剂的替代品,表面活性剂在成膜过程中和成膜后的稳定性增强和浸出减少显著提高了乳胶粘合剂的耐水性和阻隔性能。表面活性剂没有渗出到涂层表面或在大块中聚集,改善了干膜性能。此外,性能的提高,如擦洗性和耐水性携带到配方颜料涂料和油漆。通过使用活性表面活性剂提高耐水性有助于基材保护,包括提高金属保护涂层的耐盐雾性,提高木材保护的耐染色性,以及如本研究所示,提高涂层水泥和混凝土的抗风化性。减少表面活性剂的浸出也提高了新涂涂料的早期雨水或湿度抗性。除了上述乳液外,还提供了建筑涂料中乙烯-丙烯酸共聚物的详细配方和性能数据。可聚合乳化剂不仅局限于建筑乳胶粘合剂的应用,还可以有效地应用于压敏粘合剂、弹性涂料和其他耐水性、阻隔性、耐腐蚀性和机械完整性至关重要的乳液聚合物体系。

欲了解更多信息,请发送电子邮件nathan.noyes@croda.com或marc.chan@croda.com.

确认

作者要感谢Jo Grade、Jagdish Patil和Akshay Manekar为应用程序数据和所有深思熟虑的讨论所做的贡献。

参考文献

1乳液聚合,理论与实践,伦敦:应用科学出版社,1975年。

2皮厄玛,《乳液聚合》,纽约:学术出版社,1982年。

3.Erbil, H.Y.醋酸乙烯乳液聚合和与丙烯酸单体共聚,佛罗里达:CRC出版社,2000年。

4陈志强,陈志强,乳液聚合机理与动力学,掠夺。变异较大。Sci,2006, 443 - 486。

5Lijen c;施,Y.L.;南卡罗莱纳州Chorng邵志伟。混合表面活性剂SDS/NP(EO)40的临界胶束浓度及其在乳液聚合中的作用。高分子材料学报,1997,31(4):366 - 366。

6陈省身,C.S.;林,林亭汝;常,南卡罗来纳州;林,J.Y.;林俊峰。引发剂对苯乙烯乳液聚合稳定性的影响,高分子学报,1998,28(2):366 - 366。

7Aramendia大肠;Barandiaran M.J.;德拉卡尔,J.C.;年级,j .;请,t;Asua, J.M.高分子科学杂志《高分子化学》第42卷第17期2004, 4202 - 4211。

8Aramendia大肠;Barandiaran M.J.;年级,j .;请,t;高分子科学杂志A部分:聚合物化学第40卷第10期2002, 1552 - 1559。

9Aramendia大肠;Barandiaran M.J.;年级,j .;请,t;Asua, J.M.朗缪尔, 21 (4),2005, 1428 - 1435。

10Kinya y;Akinobu, I.美国专利4,814,514,1986(给Dai-Ichi Kogyo Seiyaku有限公司)。

举报辱骂性评论