自从White等报道了第一种基于微囊化双环戊二烯和第一代Grubbs催化剂的自修复聚合物材料以来,1新的化学物质已经被报道出来。其中一些化学反应包括其他几代格拉布斯催化剂的使用,2、3还有复分解催化剂,4溶剂促进治疗系统,5 - 7异氰酸酯,8、9硅醇缩合,10氢化硅烷化,11自由基引发丙烯酸酯单体聚合,12举几个例子。其中一些化学物质已被用于设计具有显著提高耐腐蚀性的涂料,包括液体环氧涂料,10锌基体系,13液态湿固化硅胶涂料14还有粉末涂料。15

作为涂料、密封剂和粘合剂的组成部分,硅基材料具有优异的热稳定性、柔韧性、弹性模量和防潮性等性能。然而,这些材料在其目标应用中很少表现出足够的粘附性;当由于损坏而被破坏时,湿气进入和/或锗合金腐蚀会加速材料/衬底界面的附着损失。将功能设计到这些材料中,以促进损坏后的粘接维护,将使它们的使用时间更长,通过延长维护周期为最终用户创造价值,并在其保护的资产的生命周期内限制停机时间和人工成本。

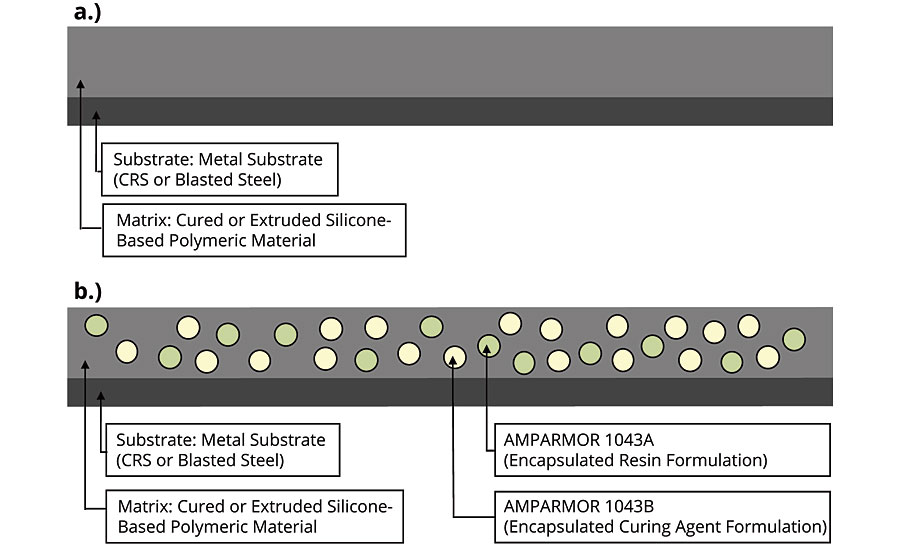

在本文中,我们讨论了硅基保护材料的自愈合功能设计,以提高其损伤后保持粘附的能力。具体来说,我们讨论了AMPARMOR™1043的性能评估,由Autonomic Materials, Inc. (AMI)开发,在基于湿肟固化聚二甲基硅氧烷(PDMS)的硅基涂料和密封剂配方中。AMPARMOR 1043是由AMPARMOR 1043A和AMPARMOR 1043B组成的双胶囊自愈系统。简单地说,AMPARMOR 1043A和1043B由基于树脂和基于硅氢化的PDMS树脂体系固化剂的微囊化配方组成。对于涂层和密封剂应用评估,A和B胶囊以1:1的比例添加到材料中。例如,3 wt.%的负载将包括1.5 wt.%的a和1.5 wt.%的B,含有AMPARMOR 1043的涂层或密封剂的损伤将使a和B型胶囊破裂,将其内容物释放到损伤部位,在那里它们将混合并发生反应,通过硅氢化反应启动PDMS的交联。图1显示了所评估的涂层和密封剂配方的对照(图1a)和自愈合(图1b)配置的比较。

涂层的评估

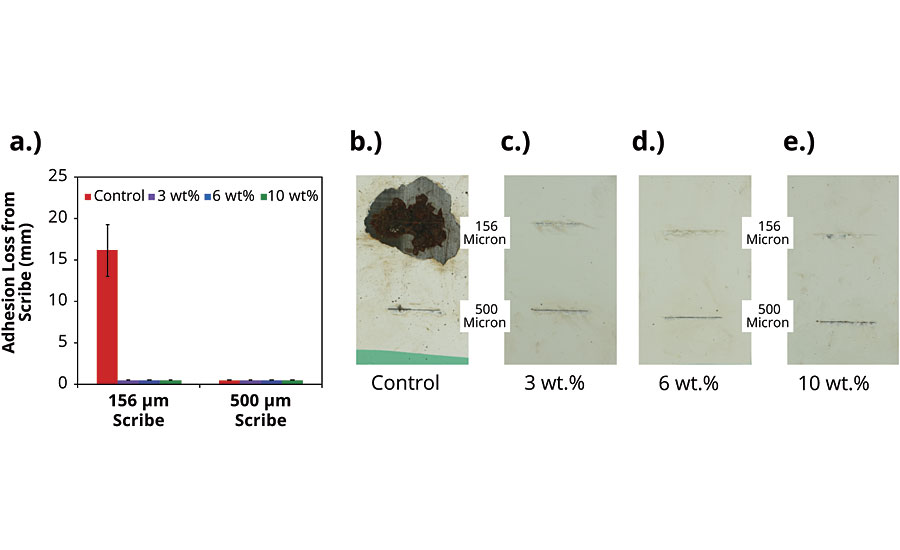

为了评估AMPARMOR 1043在湿肟固化PDMS中的性能,将指定数量的a部分和B部分产品添加到涂层中,并使用桨式搅拌机以大约1000转/分钟的速度混合。总共制备了四种不同的配方,其中包括不含任何自愈合添加剂的对照,以及含有3 wt.%、6 wt.%和10 wt.%的版本,并应用于干膜厚度为450至500微米的轻磨损冷轧钢(CRS)面板。在室温下固化14天后,使用156微米和500微米刻划工具刻划涂层板。在允许刻划的面板在室温下平衡48小时后,然后将面板暴露在盐雾中(ASTM B117)一段指定的时间。图2a总结了盐雾暴露300小时后的评估结果。虽然在对照组的156微米刻痕周围观察到粘附性的显著损失和相应的腐蚀蠕变(图2b),但对于涂有AMPARMOR 1043配方的面板,在刻痕周围没有观察到粘附性损失或腐蚀蠕变(图2c-2e)。

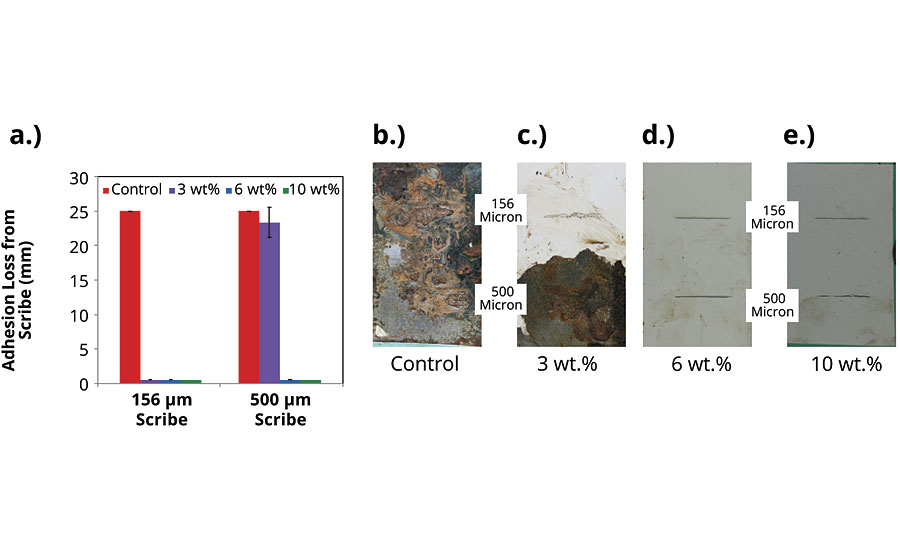

随着盐雾暴露时间的延长,也观察到了类似的趋势(图3a)。在涂有对照涂层的面板上观察到粘附性和腐蚀蠕变的进一步损失,在盐雾暴露1000小时后,几乎没有涂层留在面板上(图3b)。这一观察结果与硅基保护材料的粘附维护所面临的挑战是一致的。加入AMPARMOR 1043后,粘附性能和耐锗腐蚀性能得到改善。当负载为3 wt.%时,仅在500微米刻痕处观察到粘附损失和基底上的腐蚀,而在两个刻痕处观察到粘附损失和腐蚀,与对照的情况相同(图3c)。在6 wt.%和10 wt.%的载荷下,刮板时,没有观察到任何刮板器周围的附着损失或腐蚀蠕变(图3d和3e)。

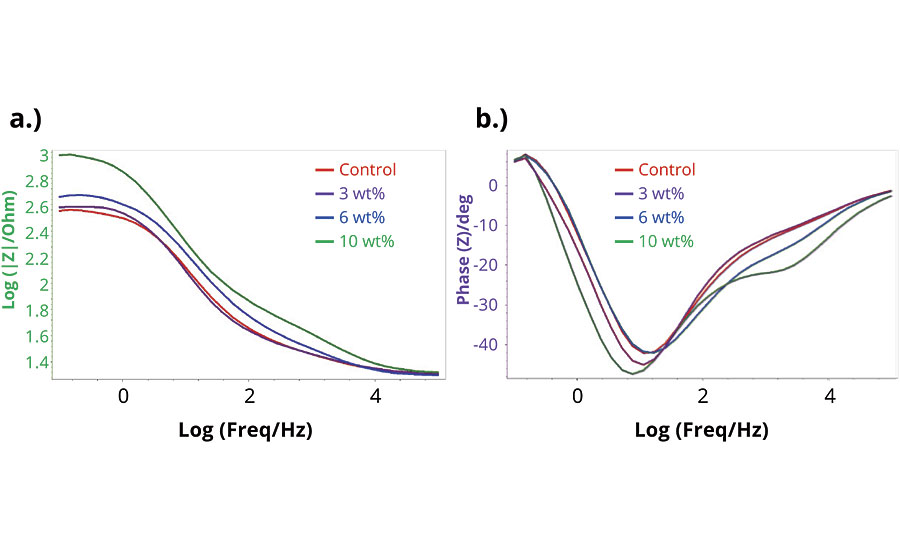

电化学阻抗谱(EIS)也证实了AMPARMOR 1043负载对涂层性能的影响。EIS评价分别在涂有上述相同配方的CRS衬底上进行,包括对照配方和含有AMPARMOR 1043的版本,负载分别为3 wt.%、6 wt.%和10 wt.%。为了便于快速评估,涂层配方在200至250微米的较低DFT范围内应用。在3 wt.% NaCl溶液中使用三电极电化学装置和VMP3多通道恒电位器(VMP3, Biologic, USA)进行表征。将一个玻璃圆筒固定在涂层金属表面上,通过夹在衬底上的o形橡胶圈进行评估,并填充3 wt.% NaCl溶液。然后将参比电极(标准银/氯化银电极)和对极(铂丝)插入电解质溶液中。将工作电极连接到待测样品(涂层金属基板)上。总测试面积为7厘米2.在进行阻抗测量之前,测量开路电位(OCP) 15分钟,以确保系统稳定且处于平衡状态。通过施加10 mv正弦电压,并将频率从0.1 Hz改变到100 kHz,在OCP上进行阻抗测量。使用500µm刻痕工具损坏涂层板,并在进行EIS测量之前在室温下平衡48小时。

得到的波德阻抗图和波德相角图分别如图4a和4b所示。如图4a所示,在低于10的所有频率下,含有10 wt.% AMPARMOR 1043的配方相对于对照表现出更高的阻抗4赫兹;在频率小于10时,含6 wt.%的配方相对于对照表现出更高的阻抗3.赫兹;最后,包含3 wt.%的配方的阻抗在所有频率上与对照的阻抗密切跟踪,在频率小于2.5 Hz时表现出相对于对照的略高的阻抗。较高频率的阻抗特性通常与靠近刻痕的涂层的孔隙电阻和涂层电容有关。包含6 wt.%和10 wt.%的涂层配方所表现出的阻抗表明,当涂层被刻划损坏时,微胶囊的掺入和愈合剂从这些胶囊中释放,导致了涂层靠近刻划器的孔隙电阻的改善以及涂层相应的涂层电容。此外,在较低频率下的阻抗特性可以与涂层钢衬底和刻痕内电解质溶液界面上的双层电容和电荷转移电阻相关。因此,与对照相比,加入AMPARMOR 1043微胶囊在0.1 Hz时阻抗的增加可以归因于涂层在刻痕处耐腐蚀性的提高。相角数据,如图4b所示,表明了涂层的电阻性和电容性行为的程度。如图4b所示,所评估的所有涂层配方在相位角测量中表现出相似的趋势,在高频和低频区域观察到更多的电阻性行为,而在中频区域观察到更多的电容性行为。

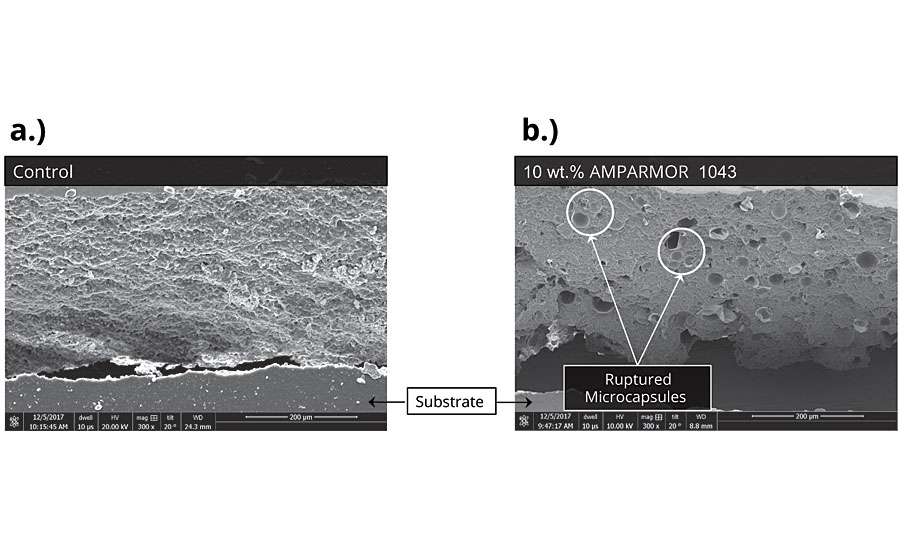

为了进一步表征含有微胶囊的涂层配方所观察到的改善粘附维持和耐腐蚀性的机制,通过扫描电子显微镜(SEM)评估了涂有对照和涂有含有10 wt.% AMPARMOR 1043配方的代表性CRS面板的截面。图5提供了比较两个样本的图像。对照组的横截面呈现出相对光滑的形态(图5a),在包含胶囊的涂层横截面上可以看到破裂的胶囊(图5b)。在含有AMPARMOR 1043的配方的横截面中存在破裂胶囊,进一步证实了通过从嵌入的胶囊中释放愈合剂来提高耐腐蚀性的机制。

密封胶的评价

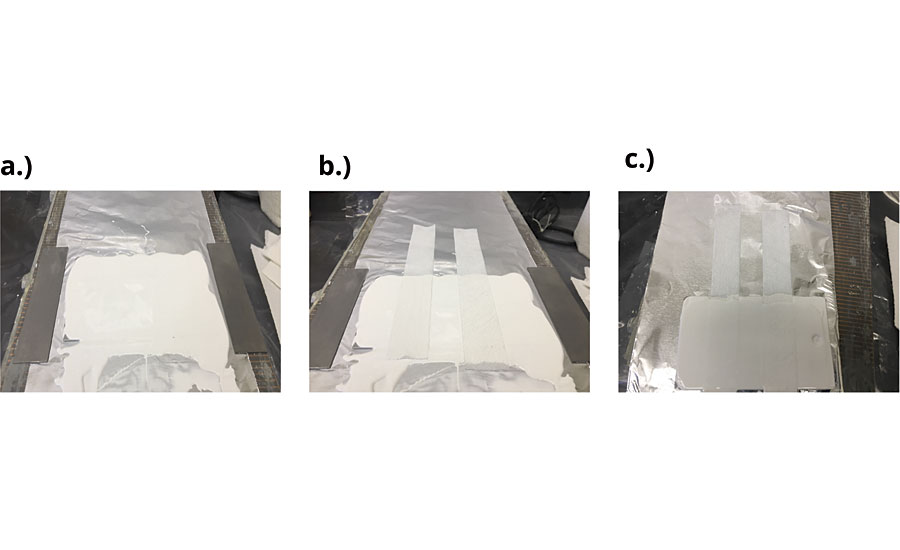

基于湿肟固化PDMS的密封剂配方也进行了类似的评估。在这些评估中,按照ASTM C794程序,将密封剂配方应用于清洁的CRS基材,如图6所示。应用第一层以获得500-550微米的湿膜(图6a)。两条1英寸× 10英寸的低尺寸融合粘合增强聚酯纤维网条的末端沿着3英寸× 5英寸面板的3英寸一侧放置在湿膜上,间隔0.5英寸(图6b)。最后一层密封胶被应用以获得总干膜厚度1000到1100微米(图6c)。样品在室温下固化14天。

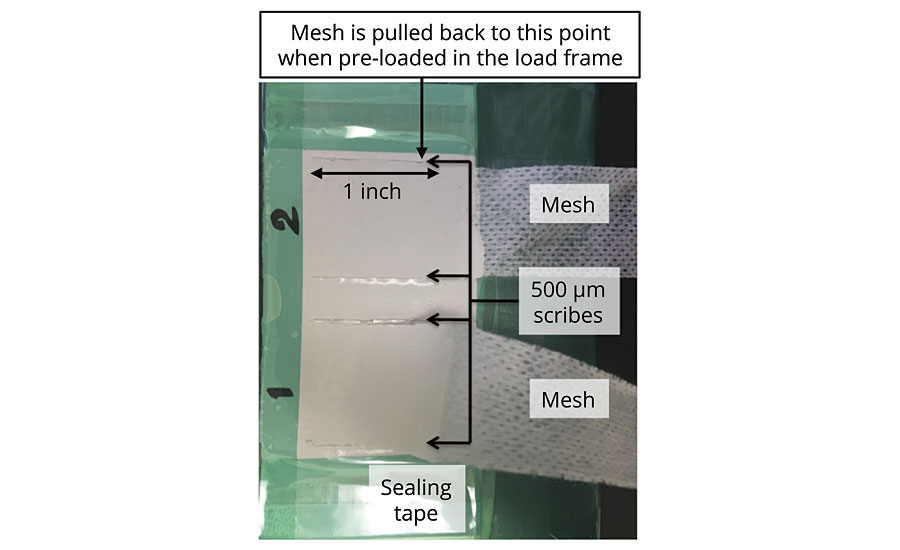

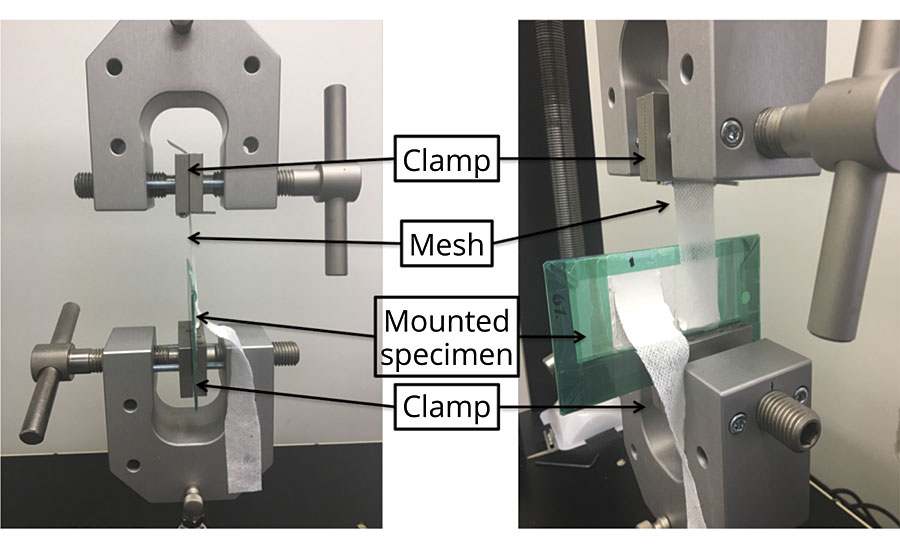

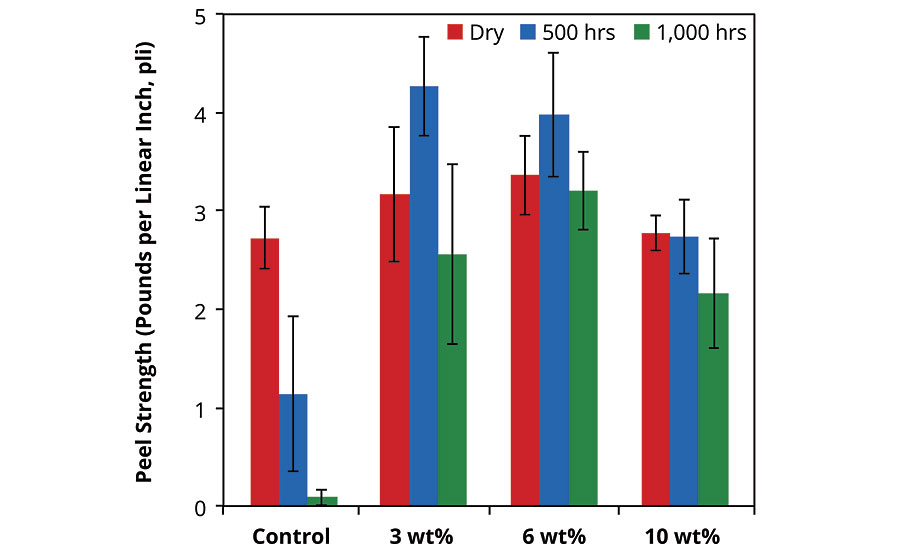

评估的密封剂配方包括一个不含任何自愈合添加剂的对照,以及含有3 wt.%、6 wt.%和10 wt.%的版本。不同密封剂配方的剥离强度根据ASTM C794进行了评估。上述样品的聚酯网松散端在180º下向后弯曲,并使用500微米的划线工具,沿着网格边缘切割密封胶直至基材,对样品进行损坏(图7)。对三组样品进行了评估。第一组样品的剥离强度在划片后立即进行评估,而其余两组样品的剥离强度分别在盐雾暴露500小时(ASTM B117)和盐雾暴露1000小时后进行评估。为了开始剥离试验,在固化的密封胶上进行一个小的预切,以方便开始剥离试验的剥离过程。一套负载框架握把被夹在包含预切割的一侧。另一组夹具被夹在与受损区域成180º角弯曲的网格上(图8)。网格被预加载,并拉回靠近网格自由端附近的抄写器一侧。网格以50毫米/分钟的速度沿着1英寸的抄写器剥离。每个加载网格的剥离强度记录为沿1英寸截面的平均剥离强度。三个面板,每个有两个聚酯网,测试每种类型的配方评估。

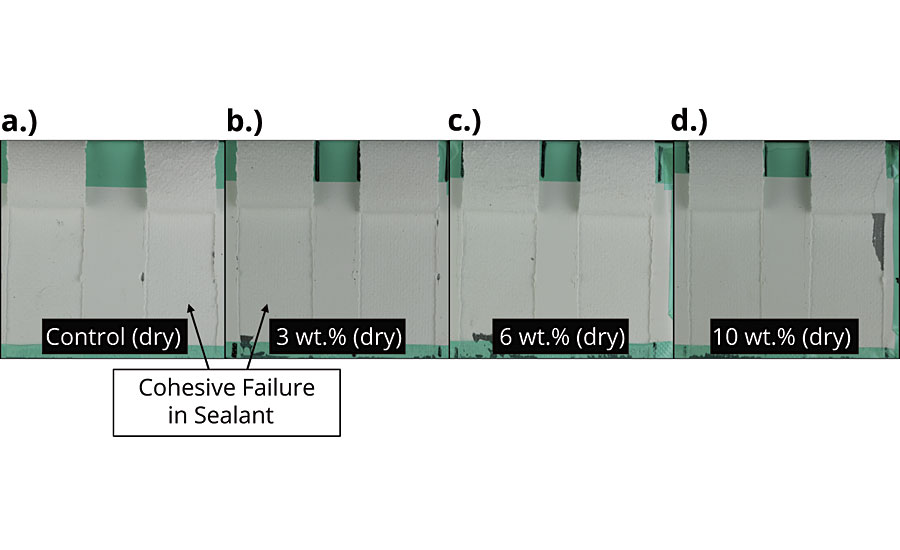

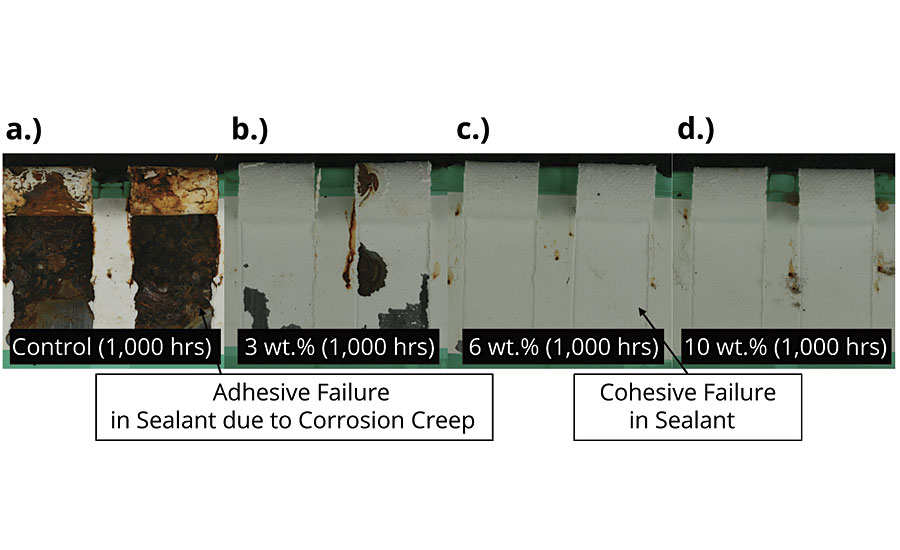

图9总结了评估密封剂配方所获得的剥离强度结果。对于对照密封胶配方,观察到剥离强度随着盐雾暴露的增加而降低。这些结果与上面讨论的涂层评价的观察结果一致。在网格附近的衬底上产生的损伤为盐雾创造了一个入口点,导致密封胶/衬底界面发生腐蚀。正如预期的那样,密封胶/衬底界面的腐蚀降低了密封胶的剥离强度,暴露时间越长(1000小时vs. 500小时),剥离强度的下降幅度越大。剥离测试后对密封胶样品的评估证实,在没有盐雾暴露的情况下,对照硅酮密封胶表现出内聚性失效(图10a),在盐雾暴露1000小时后,底层CRS被严重腐蚀,降低了密封胶与衬底的粘附性(图11a)。含有3 wt.%, 6 wt.%和10 wt.% AMPARMOR 1043的未暴露在ASTM B117条件下的密封剂配方均表现出与对照相似的剥离强度,这表明将AMPARMOR 1043加入到密封剂配方中对密封剂的剥离强度没有损害(图9)。此外,如图9所示,观察到含有AMPARMOR 1043的密封剂配方具有更好的剥离强度。与含有AMPARMOR 1043的密封剂配方记录的剥离强度一致,在未暴露于ASTM B117条件下(图10b-d)的一组样品剥离测试后评估的相应样品中观察到内聚性失效,以及暴露于ASTM B117条件下1000小时的样品。后一组结果表明,由AMPARMOR 1043组成的愈合剂在通过划痕破坏密封剂的损伤部位释放和随后的聚合是有益的。

结论

这里报告的工作主要包括以下内容:

- 将AMPARMOR 1043加入到基于湿肟固化PDMS的涂层和密封剂配方中,可使配方在受损后保持与底层CRS基材的粘附。

- 在很大程度上,根据盐雾暴露和电化学方法的评估,自愈合性能或涂层在损伤后保持与底层CRS基材粘附的能力取决于浓度,因为含有6 wt.%和10 wt.%的配方在盐雾暴露1000小时后,涂层样品中所制成的刻痕周围的附着力没有损失。密封胶样品相对于涂层样品至少要厚100%,在配方中掺入的AMARMOR 1043的3 wt.%和10 wt.%之间的浓度依赖性较小。这种观察结果可能是由于相对于涂层而言,较厚的密封胶在损伤部位可输送的愈合剂的数量(体积或质量)增加。16如下面的公式7所示,将材料(涂层或密封剂)厚度增加2倍(500微米至1000微米),同时保持微胶囊的质量分数恒定(例如在3 wt.%),导致损伤部位可输送的愈合剂数量增加2倍。换句话说,在含有3 wt.%胶囊并以1,000微米厚度应用的配方中,在损伤部位可提供的愈合剂量相当于在含有6 wt.%胶囊并以500微米厚度应用的配方中在损伤部位可提供的愈合剂量。材料厚度对损伤部位可输送愈合剂量的影响进一步说明如下:

- 在密封胶配方中加入高达10 wt.%的AMPARMOR 1043,在盐雾暴露之前,不会对密封胶的剥离强度产生有害影响。

- 最后,本文讨论的湿肟固化PDMS涂层和密封剂配方中自修复功能的演示表明,在具有相似力学性能的2K RTV和挤压硅基材料中设计类似功能的潜力。

参考文献

1白色,狭义相对论;赛托斯,天然橡胶;由P.H. Geubelle;摩尔,j.s;凯斯勒,核磁共振;斯利,狭义相对论;“布朗;聚合物复合材料的自主愈合,自然,2001, 409,794 -797。

2威尔逊,G.O.;卡鲁索,M.M.;雷蒙,自备;白色,狭义相对论;赛托斯,天然橡胶;Moore, J.S.钌催化剂在开环复分解聚合中的自修复应用,材料化学,2008, 20, 3288-3297。

3.威尔逊,G.O.;卡鲁索,M.M.;Schelkopf,狭义相对论;赛托斯,天然橡胶;白色,狭义相对论;摩尔,自愈合聚合物中非共价相互作用促进粘连,ACS应用材料接口,2011, 3, 3072-3077。

4Kamphaus J.M.;规则,J.D.;摩尔,j.s;索托斯;白,S. R.一种新型自愈合环氧树脂与氯化钨(VI)催化剂,皇家学会杂志:界面,2008, 5,95 -103。

5卡鲁索,M.M.;Delafuente D.A.;Ho诉;摩尔,j.s;赛托斯,天然橡胶;White, S.R.溶剂自愈材料,大分子,2007, 40, 8830-8832。

6卡鲁索,M.M.;Blaiszik B.J.;白色,狭义相对论;赛托斯,天然橡胶;使用无毒溶剂基自愈合系统完全恢复断裂韧性,先进功能材料,2008, 18, 1898-1904。

7最终,促销;塞莱斯廷,A.D.N.;赛托斯,天然橡胶;杨志强,杨志强,亚克力骨水泥的自主愈合,先进医疗材料,2015, 4,202 -207。

8黄先生;杨杰,自愈性防腐涂层的微胶囊化,材料化学杂志,2011, 21, 11123-11130。

9杨,j .;凯勒,分子量;白色,狭义相对论;Sottos, N.R.微胶囊化异氰酸酯自愈合聚合物,大分子,2008, 41,9650 -9655。

10曹,S.H;白色,狭义相对论;Braun, P.V.自愈聚合物涂料,先进材料,2009, 21, 645-649。

11凯勒,分子量;白色,狭义相对论;Sottos, N.R.自修复聚(二甲基硅氧烷)弹性体,先进功能材料,2007, 17, 2399-2404。

12卡鲁索,M.M.;西尔维亚,自动焊接;麦金太尔,P.J.;威尔逊,G.O.;赛托斯,天然橡胶;白色,狭义相对论;基于自由基聚合的自修复生物材料,生物医学材料研究杂志A辑,2014, 102, 3024-3032。

13Kasisomayajula,美国;C.R.代顿市;下一代富锌底漆:通过自我修复功能提高通用性和性能,油漆和涂料工业3月,2019, 50 - 55。

14威尔逊,G.O.;高性能涂料的自修复系统,油漆和涂料工业可能,2012, 58-60。

15威尔逊,G.O.;Ebbert,开国元勋之一B.R.安贝德卡对;Andersson, H.M.通过微囊化自愈合剂提高粉末涂料的耐腐蚀性,油漆和涂料工业3月,2017, 49-59。

16规则,J.D.;赛托斯,天然橡胶;White s.r.,微胶囊尺寸对自愈合聚合物性能的影响,聚合物,2007, 48, 3520-3529。

举报辱骂性评论