自愈材料是一类在环境温度下损伤后不需要外界干预就能自主修复的智能材料。1、2自从怀特等人报道了第一个不需要任何外界干预就能自主修复的自愈合聚合物材料的例子以来,3.材料自愈功能的概念激发了学术界和工业界的想象力,并催生了各种化学和设计高分子材料自愈功能的概念的发展。这些化学和概念包括不需要任何外部干预的自主选择,4 - 6而非自主选择可能需要加热或紫外线辐射,例如,来促进愈合反应。7、8很少有应用能够像海上油气结构那样,在保护涂层系统中加入自愈功能,从而获得更大的延长寿命的潜力,因为海上油气结构面临恶劣的腐蚀环境,同时需要昂贵的维护和停机费用。

雪佛龙是一家主要的油气资产所有者,针对影响保护涂层的两种最常见的失效机制之一,寻找了一种解决方案:微裂纹和微裂纹的扩展,导致水进入基材并随后腐蚀。这是通过与Rust-Oleum(金属基材一系列保护解决方案的制造商)和Autonomic Materials(微囊愈合剂供应商)合作进行的一项研究完成的。该研究的主要目标是开发、验证和部署一种自修复涂层系统,该系统将延长标准保护涂层的寿命,从而减少海上应用中涂层维护的成本和人工。得到的涂层系统在位于阿尔伯塔省卡尔加里的第三方实验室Charter涂层服务(2000)有限公司进行了测试。

如果在开裂和微开裂开始时就制止损伤,可大大提高保护涂层的使用寿命。将自愈功能融入到涂层中,可以阻止和延缓机械损伤,从而防止金属涂层界面的腐蚀和分层。这允许大块涂层在较长时间内粘附在基材上,从而减少了资产使用寿命内的维护需求和后续人工成本。

保护涂层的自愈功能在因资产位置而难以检查和维护、停机费用昂贵的应用中具有最大的潜在效益。近海环境是任何行业所面临的最严重的腐蚀条件之一。考虑到这些腐蚀性环境、海上人工成本的增加以及平台部分离线维护时的停机成本,海上油气结构最能从具有自愈功能的保护涂层中获益。根据NACE国际腐蚀2016年论文中报告的数据,9我们估计,海上油气平台的涂装成本约为所有涂装活动的5%。因此,延长保护涂层的使用寿命可以节省大量的成本,因为减少了维护的频率。尽管相关的人工成本不那么显著,但该技术的好处也延伸到陆上设施。

优化维护成本

作为一家主要的油气资产运营商,雪佛龙非常清楚腐蚀对其运营的总成本,并积极参与一系列旨在评估并最终部署新技术的项目,努力将与涂层维护相关的总成本降至最低。2022世界杯八强水位分析这些成本包括表面准备、涂层系统的应用、资产停机导致的生产力损失以及将维护人员带到作业现场的成本;尤其是在近海,这可能会带来成本和安全方面的影响。

本文介绍了Chevron、Rust-Oleum和Autonomic Materials之间多阶段合作的第一阶段的成果。本研究第一阶段的目的是表征一种市售自愈涂层METAPrime的自愈机制和性能。在这一阶段,为了模拟微裂纹,将小范围的损伤注入到涂层系统中,这通常使涂层系统容易受水分的影响。众所周知,水分的进入会破坏涂层与底层基板的粘附性,并导致腐蚀(蠕变),从而需要维护。

治疗机制

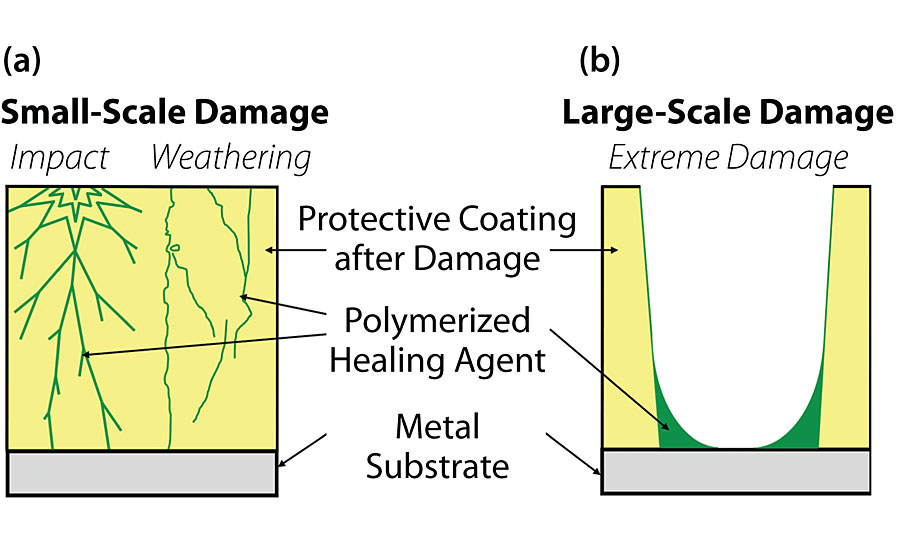

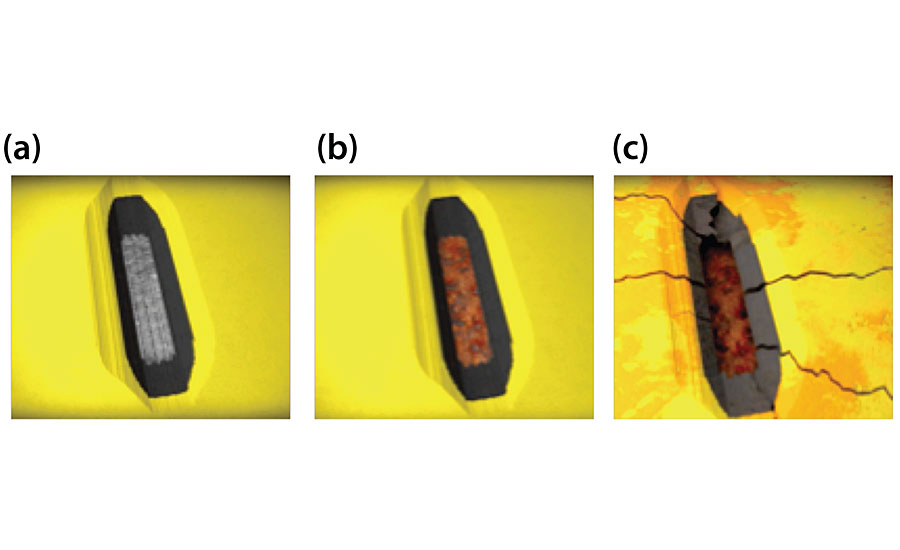

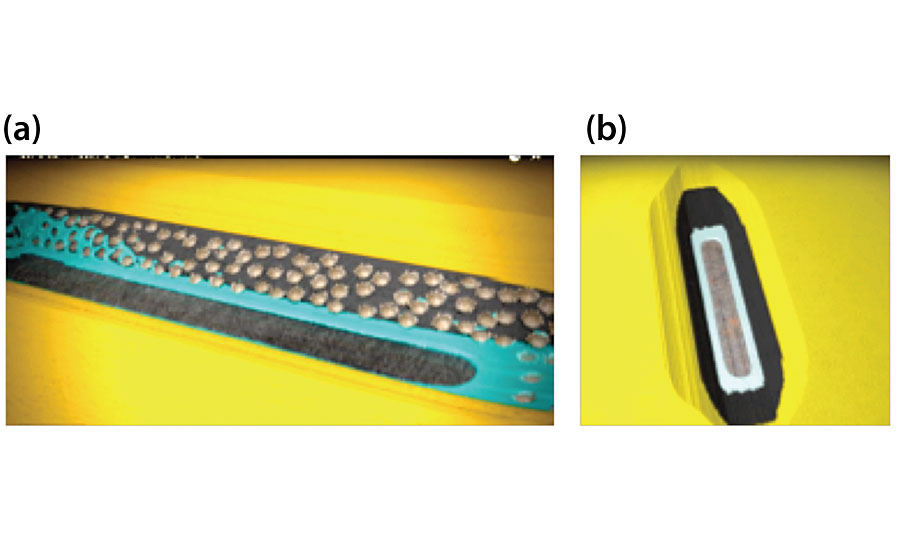

自愈合添加剂由液体愈合剂组成,该液体愈合剂包含基于环氧、硅氧烷和/或醇酸化学的聚合物前驱体,封装在直径为10-20微米的聚合物外壳壁制成的微胶囊中。在水包油乳化液中制造后,通过喷雾干燥分离微胶囊。然后将微胶囊与其他干颜料和其他颗粒添加剂结合到涂层配方中。涂层保护能力的恢复机制取决于损伤的类型和范围。微裂纹(图1a)被聚合愈合剂堵塞,而大规模损伤(图1b)的边缘和由此产生的裂纹被密封。图2和图3展示了与传统涂层相比,将自修复功能合并到保护涂层中的好处。当传统涂层被破坏时,底层基板暴露在外(图2a),并迅速腐蚀(图2b)。腐蚀在涂层-基体界面处传播,导致涂层进一步分层(图2c)。对具有自愈功能的类似涂层的损伤会使所含微胶囊破裂,将愈合剂释放到损伤部位(图3a)。一旦在损伤部位聚合(图3b),愈合剂就会封闭损伤边缘。 Although the exposed area corrodes in the case of larger-scale damage, the coating system maintains its adhesion for much longer relative to the traditional coating, while significantly reducing the undercutting.

配方优化和初步试验

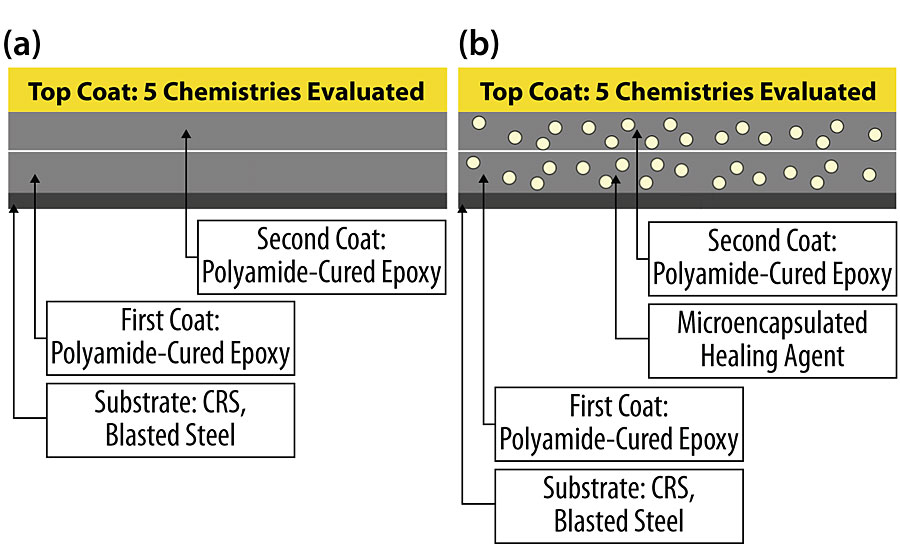

为了制造一种自愈合的高性能涂料METAPrime, Rust-Oleum公司对环氧涂料进行了改性,并调整了配方以加入自愈合添加剂。所选配方为双组分聚酰胺固化环氧涂料,基料与固化剂的比例为1:1。首先,以聚酰胺固化环氧涂料为起点配方,筛选了一系列不同负载下的自愈添加剂。得到的试验配方应用于冷轧钢基材的两层涂层,DFT为200 μm (8 mils),位于推荐干膜厚度(DFT)范围的顶部。在这一目标膜厚度的两层涂层通过在干燥膜中创建更大的自愈添加剂来建立最佳的性能优势。通过对自愈添加剂的下选和加载,在相同树脂/固化剂包装的基础上设计了新的优化配方。考虑粒径和吸油性是添加剂成功纳入配方的重要因素。除了自修复功能外,该产品设计的目标还包括:(1)保持涂层的机械性能,(2)通过喷雾、刷子和滚筒保持适用性,(3)保持基础/固化剂比例为1:1,(4)减少光泽损失,以促进作为广泛的面漆的通用底漆/中间涂层的性能。还研究了配方调整,以优化自愈合添加剂的掺入,随着生产规模的扩大。

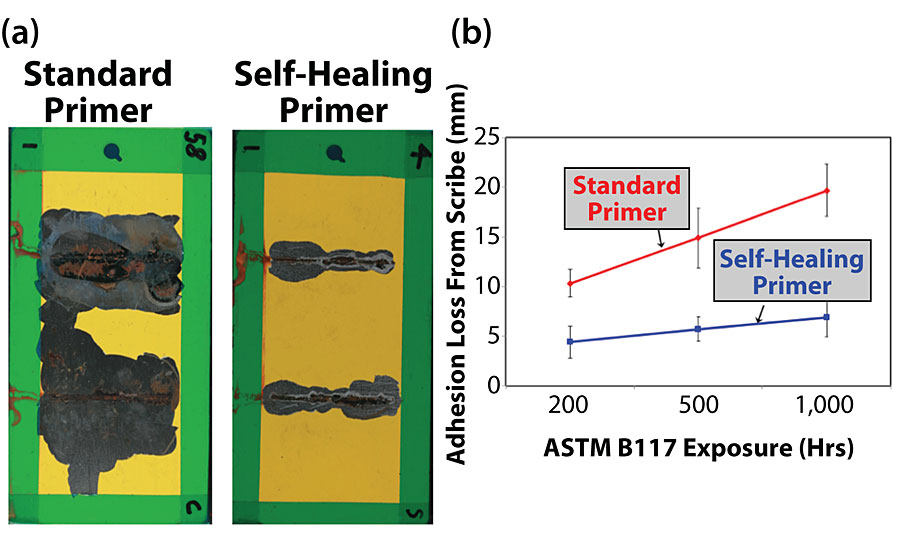

然后在冷轧钢(CRS)基材上进行了测试,该基材有五种不同的涂层,包括丙烯酸、醇酸、丙烯酸-聚氨酯、聚酯-聚氨酯和环氧化学涂层。图4显示了系统比较的示意图。在涂上涂层后,至少需要7天的固化时间,然后使用500微米的刻写工具在涂覆的基材上刻写两个平行的刻写,两者之间的间距不小于2英寸。然后,在开始盐雾暴露前,让得到的样品在室温下平衡24小时(ASTM B117)。图5a显示了自修复涂层相对于标准模拟物的性能的一对代表性图像,图5b显示了五个评估系统中每个系统在盐雾暴露1000小时后,从绘图员处得到的平均涂层粘附损失的总结。与对照系统相比,具有自愈功能的系统在切割区域周围的粘连至少提高了50%。纳入涂层的自愈功能的结果与图2所示的大规模损伤的拟议愈合机制一致。

愈合机制的特性

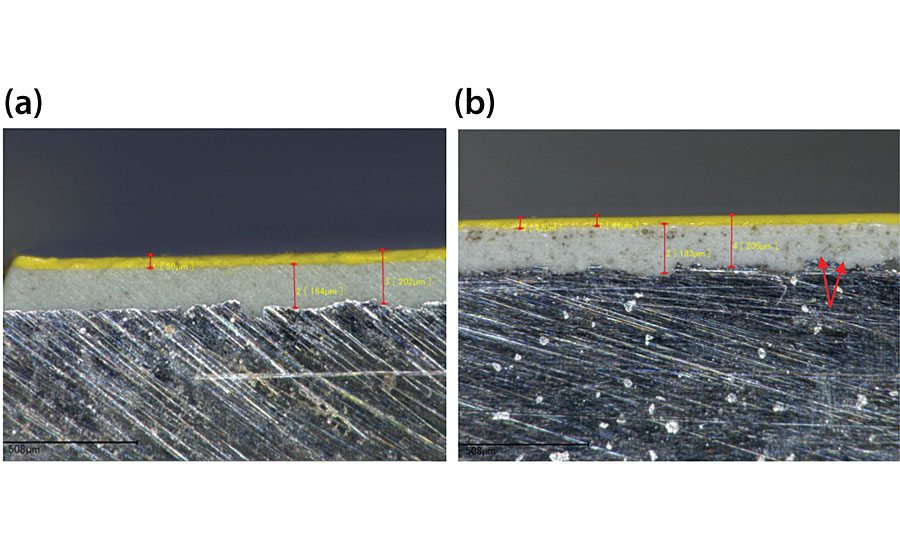

为了验证防护涂层系统在极端腐蚀环境中的自愈合技术,雪佛龙和Charter涂层服务(2000)有限公司设计了一套测试方案,使用不同的分析方法来进一步阐明该系统的愈合机制。在这些实验中,对于控制和自愈合系统,喷砂钢基板分别涂上两层DFT约为100 μm (4 mils)的环氧树脂,然后再涂上一层DFT约为50 μm (2 mils)的聚氨酯涂层。通过光学显微镜对两种系统截面的比较如图6所示。微胶囊分散在环氧层的横截面上,在自愈合环氧涂层的图像中很明显(图6b)。为了模拟涂层系统中较小尺度的损伤,如微开裂,使用了商用的尖头双刃刀片,厚度约为635 μm(0.025英寸),通过将每个涂层样品划入底层基板来损伤涂层系统。然后,这些样品立即暴露在盐雾中。每天对样品进行评估,以照片记录基底上的腐蚀动力学。采用光学轮廓仪、扫描电子显微镜(SEM)/能量色散光谱(EDX)和元素映射技术对测试样品上的刻痕缺陷进行了表征。盐雾暴露三天后得到的结果总结如下。

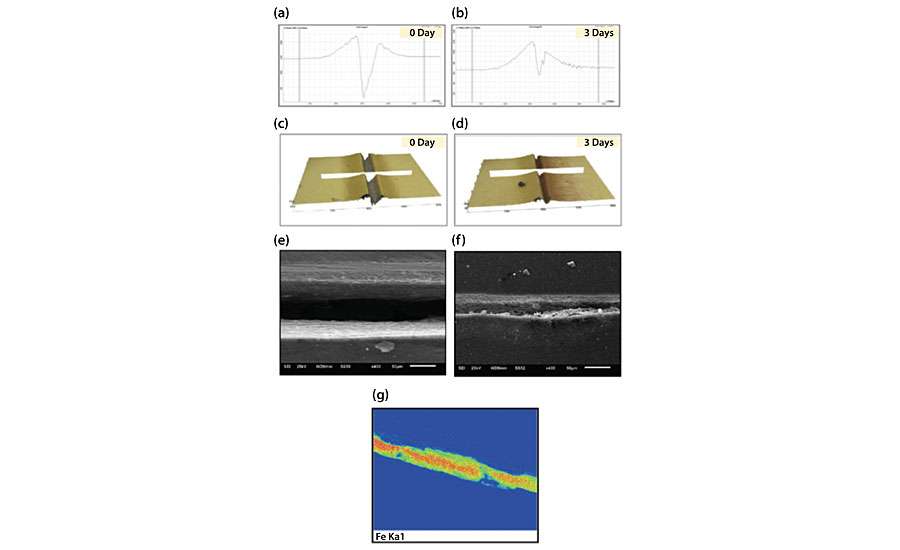

在对照组的情况下,所选分析区域的初始宽度和深度分别为91 μm和129 μm(图7a和7c)。盐雾暴露1天后,腐蚀产物在抄写器内部形成明显。盐雾暴露3天后,观察到刻痕宽度下降40%至55 μm(图7b),而深度下降至12 μm(图7d)。书记员宽度的变化可能是由于柔性环氧树脂粘合剂在暴露于盐雾轻微升高的温度(35C)时的一些运动。控制样品的刻痕深度的变化似乎主要是由于刻痕内形成的腐蚀产物。损伤后立即对刻划器进行EDX分析,显示出来自暴露基底的强烈铁(Fe)信号(图7g),通过扫描电子显微镜可以观察到刻划器中的腐蚀产物(图7f)。

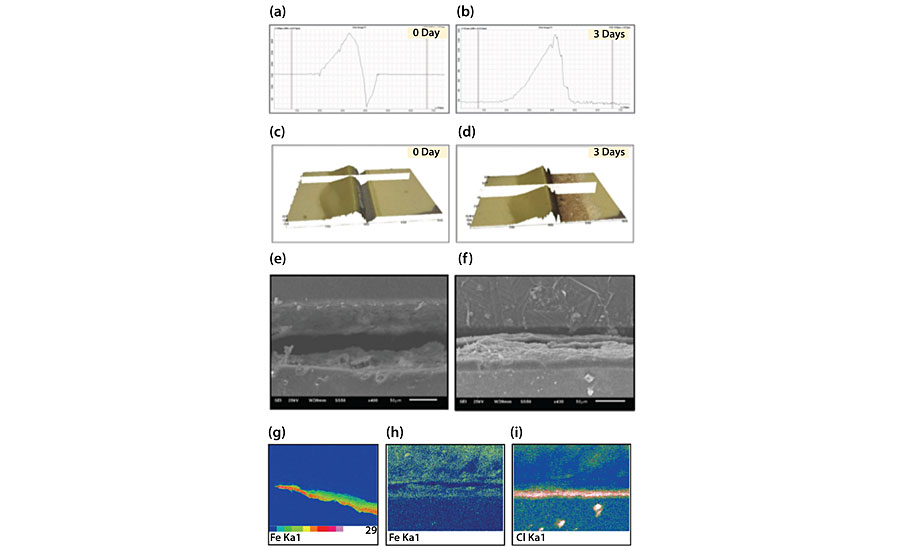

在自修复涂层系统中,评估区域的初始宽度和深度分别为124 μm和144 μm(下图8a和8c)。盐雾暴露1天后,刻录器内没有明显的腐蚀产物形成。盐雾暴露3天后,观察到涂层沿划线线有一些氧化铁染色。观察到刻痕宽度减少了54%,至57 μm,而深度减少了98%,至3 μm(图8a-d)。应该注意的是,相对于对照,书写尺寸的变化明显更大(比较图7a-d和图8a-d)。此外,尽管损伤后立即对刻痕进行EDX分析,显示出来自暴露基底的强烈铁信号(图8g),但在盐雾暴露3天后,SEM分析显示刻痕内部有明显的形貌变化,这与对照中被表征为腐蚀的形貌不一致(对比8f和7f)。EDX和元素映射分析显示刻蚀器内没有明显的沉积或形成腐蚀产物(图8h)。相反,在刻片的一侧边缘观察到均匀分布的盐沉积,可能是被聚合愈合剂捕获,阻止了盐沉积到达基底(图8i)。

技术应用及价值

在海上和陆上应用中,延长涂层的使用寿命有很大的好处。在最近的一份报告中,NACE评估全球每年的腐蚀成本为2.5万亿美元,相当于全球GDP(2013年)的3.4%。10该研究进一步估计,只需实施有效的腐蚀控制方法,就可以在整个资产生命周期内节省高达35%的腐蚀相关维护的实际成本(不包括停机造成的收入损失)。NACE还估计,每年全球海洋腐蚀的总成本在500 - 800亿美元之间。一篇独立的分析基于之前引用的NACE国际文章中发表的数据9研究表明,只要增加25%的油漆使用寿命(例如从12年增加到15年),就可以节省32.7%的成本。11注意,这里报告的初步数据(图5)表明,当盐雾暴露1000小时后自愈涂层的性能超过对照组在250小时后的性能时,使用寿命有更大的增长潜力。除了海上应用外,暴露在恶劣腐蚀环境中的陆上资产也可以受益于延长涂层寿命。尽管派维修人员到陆上的成本比海上低,但由于腐蚀导致的涂层维护费用减少,仍然可以节省成本。

技术验证与结论

我们的研究已经证明,在对涂层造成刻痕损伤后,自愈合系统会释放一种愈合剂,在损伤部位形成屏障,导致刻痕深度降低,大大超过了控制系统的损伤响应(对比图8a和8b与图7a和7b)。

除了从刻痕深度轮廓术中验证外,在刻痕的一侧边缘观察到高浓度的氯离子(图8i),但明显没有在基底上观察到,这是形成保护屏障的进一步证据,该屏障似乎从固化的愈合剂中的盐雾中捕获了盐。虽然自愈合过程发生在盐雾暴露的前三天内,但它导致涂层在损伤后与基板的粘附性保持不变,并对基板进行了密切的保护,导致在ASTM B117暴露1000小时后观察到的腐蚀蠕变量减少65%(图5b)。

目前研究的重点是通过油气行业规定的一系列抗循环老化测试来评估该涂层系统的鲁棒性。

总体而言,本文中讨论的Chevron、Rust-Oleum、Autonomic Materials和Charter进行的研究表明,自愈合添加剂可以用于改善涂层系统的性能,在使用过程中,涂层系统容易受到机械损伤、微裂纹和随后的基板腐蚀。虽然未来的工作将进一步加深我们对在海上保护涂料中加入自愈添加剂的局限性和功能的理解,但目前我们所取得的成果表明,具有这种损伤修复功能的涂料可以通过优化使用寿命和减少资产停机时间,显著降低维护成本。

注:本文的一个版本首次发表于《时代周刊》2020年5月号材料性能杂志。

参考文献

1 Blaiszik B.J.;克莱默,S.L.B.;南卡罗莱纳州Olugebefola摩尔,j.s;赛托斯,天然橡胶;陈晓明,陈晓明,陈晓明,“自愈聚合物及其复合材料的研究”,高分子材料学报,2010,29(4):369 - 371。

2威尔逊,G.O.;安德森,莫莱森;白色,狭义相对论;赛托斯,天然橡胶;摩尔,j.s;“自愈聚合物”,高分子科学技术百科全书,John Wiley & Sons, Inc., 2010, 1-33。

3白色,狭义相对论;赛托斯,天然橡胶;由P.H. Geubelle;摩尔,j.s;凯斯勒,核磁共振;斯利,狭义相对论;“布朗;王晓峰,王晓峰,王晓峰,“高分子复合材料的自主愈合”,中国机械工程学报,2004,12(3):394 - 397。

4曹,美国;白色,狭义相对论;王晓东,王晓东。“自愈合聚合物涂层”材料学报,2009,21,645 - 649。

5威尔逊,G.O.;“高性能涂料的自愈系统”,涂料和涂料工业,2012年5月。

6G.O.;Ebbert,开国元勋之一B.R.安贝德卡对;Andersson, H.M.,“通过微囊化自愈合剂提高粉末涂料的耐腐蚀性”,涂料和涂料工业,2017年3月。

7 Balijepalli,美国;Nanjundiah k;李,y;Barsacchi, M.“自愈涂料-新技术发展”,欧洲涂料会议论录,纽伦堡,德国,2009年4月。

8 Ghosh、b;城市,M.W.科学,323,1458-1460(2009)。

9 Helsel J.L.;“维护和新建筑保护涂层工作的预期使用寿命和成本考虑”,NACE国际腐蚀2016年会议和博览会,论文编号7422。

10科赫,g;瓦尼,j .;汤普森:;Moghissi o .;古尔德,m;Payer, J.“腐蚀技术研究的国际预防、应用和经济措施”,NACE国际影响,2016年3月。2022世界杯八强水位分析

11费舍尔,G;Andersson, H.M.“防腐蚀的新标准:自愈合涂层如何为最终用户带来ROI”,NACE材料性能在线平台,http://www.materialsperformance.com/white-papers, 2020年3月31日访问。

报告的评论