在水性涂料体系中,分散性颜料要达到良好的稳定性和颜色性能,必须使用适当的分散剂。聚电解质分散剂与传统的非离子表面活性剂相结合,可获得静电斥力和空间位阻力。本文讨论的新型高分子量分散剂可以提高分散剂的稳定性和性能。

新型高分子分散剂适用于工业和油墨应用的低挥发性有机化合物(VOC)和无烷基酚乙氧基醚(APE)颜料分散剂。与传统聚合物类型相比,性能得到了提高。这些增强的性能提供了优异的颜色强度发展,低粘度下的高颜料负载,提高稳定性和高光泽发展。

简介

在过去的几十年里,对水性涂料中VOCs的更严格的立法和监管一直在对涂料配方商和制造商的选择和使用传统分散剂提出挑战,以提供急需的长期稳定性和特定涂料的应用性能。VOC的变化,以及基于ape的表面活性剂的限制,为颜料分散和涂料配方商带来了新的挑战。因此,对高性能分散剂的需求显著增加。新型高分子分散剂代表了传统阴离子分散剂的改进替代品,使配方商能够在水性涂料体系中实现分散颜料的良好稳定性和颜色性能。它们也适用于工业和油墨应用的无voc和无ape颜料分散体。

有效分散剂的因素

有效分散剂的关键因素是其分散和稳定颜料的能力。理想情况下,分散剂被吸附到最小粒径的颜料,覆盖其整个表面。特别是在水性系统中,颜料-分散剂的相互作用应该能抵抗各种变量,如不同的树脂化学性质、pH值、共溶剂和最终的颜料类型。无机颜料(金属氧化物)的着色强度和亮度较低。然而,它们具有高透明度,耐候性强,通常易于分散。另一方面,有机颜料具有较低的粒度,因此较高的着色强度和亮度。它们对紫外线和热更敏感,通常更难以驱散。一种成功的分散剂需要通用的分散能力。

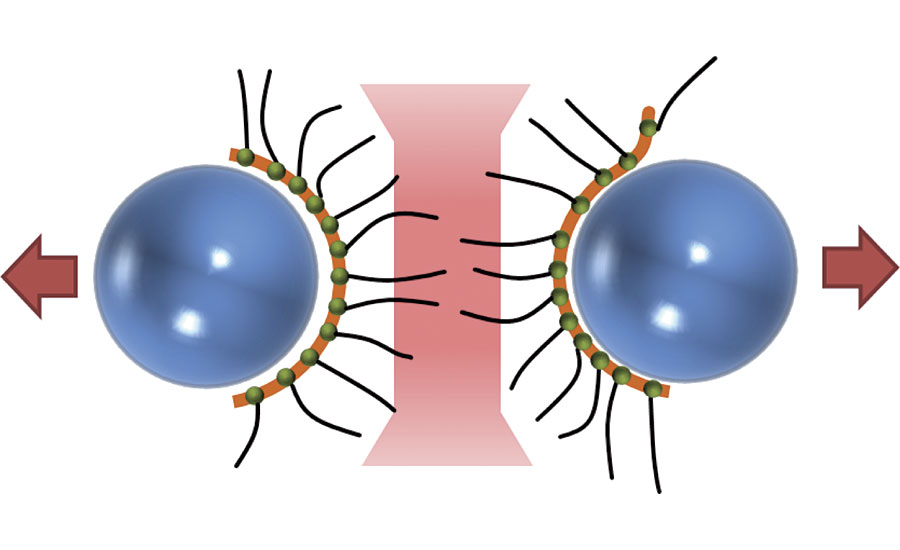

聚合分散剂在其结构中有两个主要组成部分-固定在颜料表面的官能团和在颜料周围产生空间位阻的聚合链。分散剂可以定制为具有单个或多个锚定基团以及使用不同化学物质的单个或多个聚合物链。重要的是,锚定功能提供了与颜料的强相互作用,以及足够的颗粒表面覆盖。较差的锚定能力会导致颜料絮凝、沉淀和显色效果差。

成功分散的另一个关键因素是聚合物链与溶剂/水的相容性。它们需要有很高的溶解度以保持空间稳定性。1

理想的分散系统的好处包括:

质量

- 更高的色彩强度

- 高光泽

- 较低的阴霾

- 没有絮凝

- 无相分离

- 无沉淀/理想的存储行为

- 没有形成类似贝纳德细胞的油漆缺陷

- 表面

- 成膜

- 良好的技术特性:

- 水的阻力

- 耐候性

- 耐蚀性

生产力

- 低粘度

- 低/无泡沫产生

- 更快的分散过程

- 更好的磨机利用率

- 低能源成本

灵活性

- 更少/不需要分散树脂/载体

分散的阶段

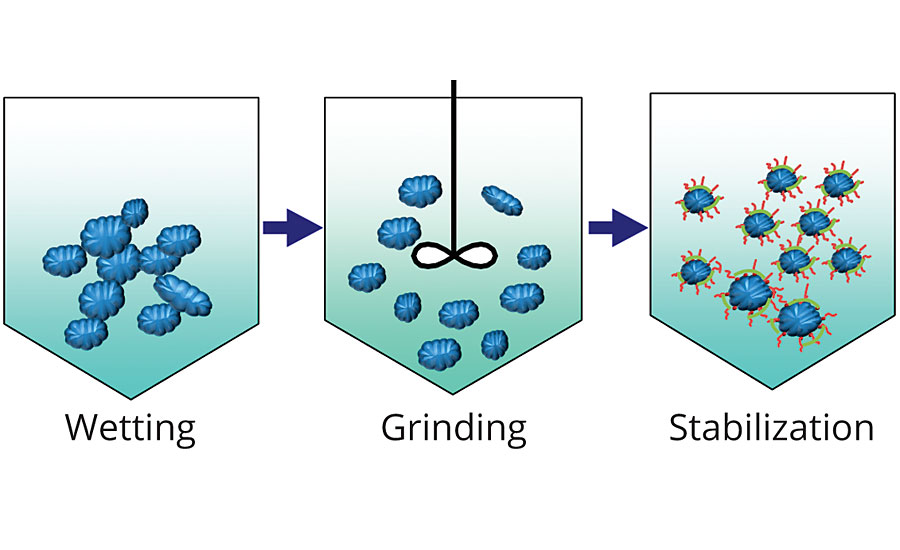

图1所示的分散机制包括三个不同的阶段——润湿、分离/研磨和稳定。颜料通常以干粉的形式供应。这些干粉末由团聚体组成,比初级颗粒大得多。在第一阶段中,液体通过降低界面张力来取代颜料颗粒表面的空气。分离阶段包括通过碾磨使颜料粒度最小化。为了获得最佳的性能,应该将色素团块分解成更小的单元。在稳定阶段,分散剂通过静电、空间或两种机制的组合防止颜料重新团聚。

聚电解质分散剂由电斥力稳定。它们在颜料表面形成带电的双层,防止颗粒团聚。然而,聚电解质分散剂不具有润湿特性,因此需要与润湿剂组合使用。此外,它们对系统中其他离子的存在很敏感,这些离子会破坏双层结构。

非离子型分散剂由空间位阻稳定,并提供润湿效果。传统的非离子表面活性剂通过锚定基团吸附在颜料表面,通过溶剂化链的空间位阻力稳定分散性。然而,较小的分子或较弱的单锚相互作用可能导致解吸,从而导致絮凝。

最后,聚合分散剂包含多个锚定基团和连接到主链的多个溶剂化链(图2)。因此,防止了锚定基团的偏离,实现了长期稳定。它们还提供润湿特性,对离子含量不敏感。2

一种新型分散剂

2018年底,由含有多个锚定基团的高分子量共聚物组成的新型聚合物分散剂被开发出来。这种新型分散剂是专为水性工业涂料和油墨设计的润湿分散剂。它提供了有效的粘度降低磨机基地和提高颜料的颜色强度。这种新型分散剂,在本文中被称为分散剂E,与类似的竞争商业分散剂进行了比较,以显示其在一系列不同的颜料分散中增强的性能。它具有良好的显色性,光泽,良好的稳定性,并且不含烷基酚聚氧乙烯酯(APEO)。

实验与结果

粘度

根据颜料的性质,采用不同分散剂与颜料(D/P)的比例配制无树脂颜料浓缩液:

- 酞菁蓝色素(Heliogenblue d7079) - D/P 65%

- 炭黑基材为MA 100 - D/P 50%

- 白色颜料TiO2基于Ti-Pure R706 - D/P 15%

在50℃陈化7天后,测定和监测浓缩物的粘度。在所有情况下,精矿的粘度都与市场参考的粘度相当。二氧化钛(TiO2分散剂E表现出可接受的稳定性,而市场参考品B表现出临界初始粘度和陈化后粘度下降。

颜色和光泽

这些浓缩物被用于不同的最终用途。测定老化前的显色性能和光泽行为:

- 基于Albedingk AC 2524的塑料透明涂料:一种经济的自交联多相丙烯酸分散体。

- 金属保护透明涂料:一种水性养护车辆漆用丙烯酸树脂,推荐用于底漆和面漆。

酞菁颜料

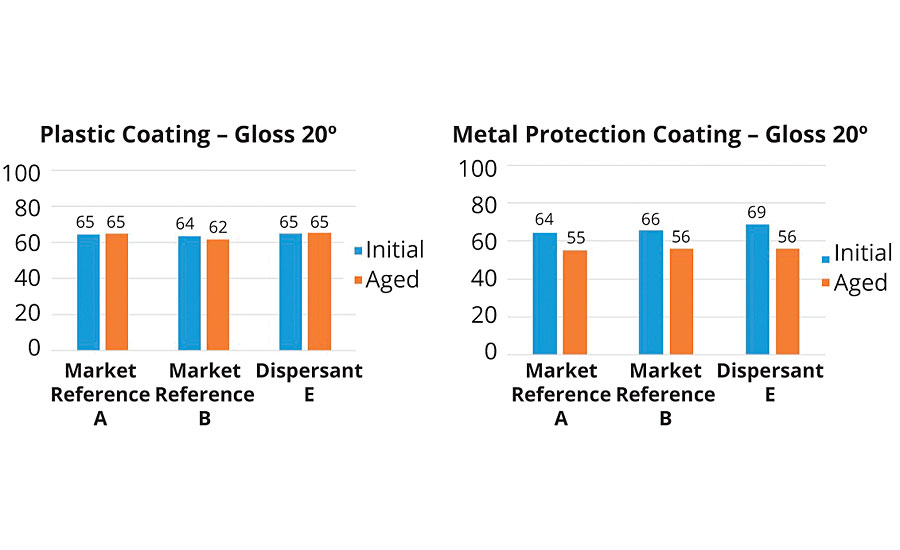

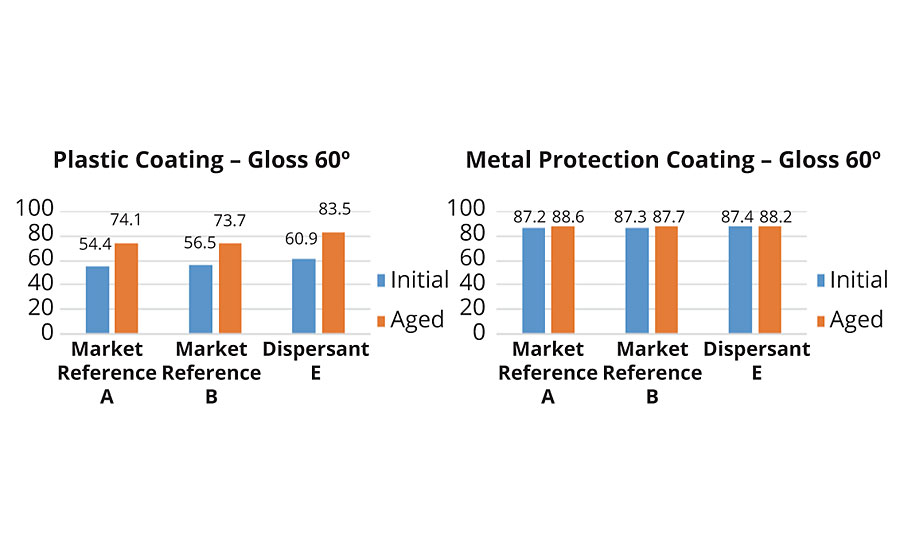

对于酞菁颜料(图3),分散剂E的显色行为与市场参考品A和B相似,其中B的最大显色变化为0.3

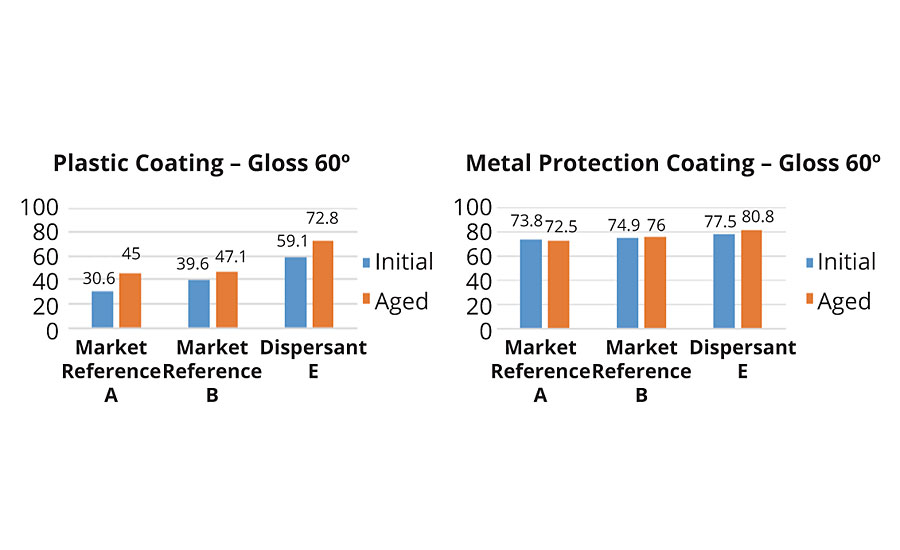

当使用聚合分散剂E时,两种涂料的初始光泽度值都最高。在塑料涂料中,分散剂E表现出非常稳定的行为——光泽度没有变化。在金属保护涂层中,所有样品在老化后都出现了光泽下降的现象。

炭黑

在涂料中使用炭黑浓缩液时,分散剂E显示出非常稳定的亮度值(图4)。在两种体系中,稳定性都非常好。塑料涂层的颜色随市场参考值发生了显著变化,而分散剂E的色差最小。

塑料涂层配方可以区分不同的分散剂样品,分散剂e的初始光泽度和老化效果最好。在金属保护涂层中,所有样品的表现非常相似,没有明显的光泽度变化。

二氧化钛

塑料涂层对TiO的选择性很好2以及(图5)。分散剂E显示出良好的相容性,导致最高的明度值。老化后的变化很小,与市场参考一样。金属保护涂层提供了非常相似的亮度值与所有候选。

光泽度值在塑料涂料中有显著差异-分散剂E提供了明显的光泽度差异。金属保护涂层与分散剂E的相容性最好,光泽度最高。

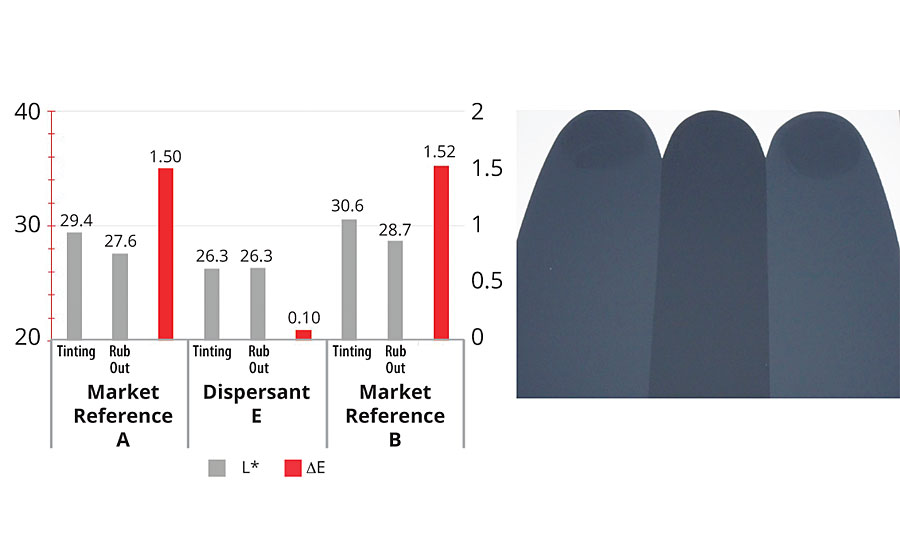

擦掉

擦除是描述颜料混合物稳定性的基本测试(图6)。涂料涂抹后,通过摩擦膜对漆膜施加进一步的应力。通过比较擦出区域和环境区域,可以看出颜料的凝固和絮凝。

当以TiO为基础的白色基底着色时,新的发展表现出与市场参考相比较的行为2以3%的色素浓度为基础的酞菁。

当以3%的炭黑为基础的浓缩物着色时,取得了优异的性能。图6显示了很容易看到的颜色差异。dE的颜色测量证实了这种差异和分散剂e的良好性能,由于锚基与颜料表面的良好附着,解吸过程被抑制。

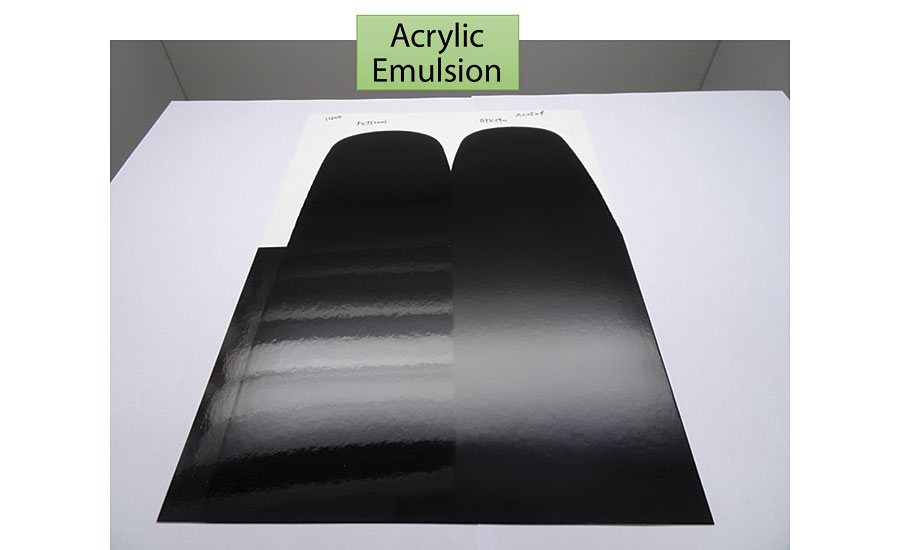

用不同的黑色颜料进行了一项更大的研究(图7)。该研究集中在难以分散的高喷射碳黑上。这些颜料价格昂贵,经常用于高性能的光泽面漆,其中颜色和喷射性很重要。射流效应是通过非常小的颗粒尺寸来实现的,这些颗粒尺寸与需要稳定的大表面积相关。高水平的表面积增强了需要克服的凝聚力。在这方面,聚合物分散剂是有趣的,因为有高密度的锚基,可以防止絮凝。

这项研究考察了四种不同的黑色颜料与分散剂E和市场参考的相容性。以丙烯酸乳液和聚氨酯分散体为基础,将黑色颜料浓缩物引入涂料中。在室温下陈化8个月后进行初始拉下。

在pu -分散过程中,与所有颜料的稳定性都很好。可以用丙烯酸乳液进行鉴别。市场参考书显示老化后光泽度明显下降。与分散剂E具有更广泛的相容性。

结论

聚合分散剂使配方商能够开发出更高质量的颜料浓缩物和颜料体系。配方师已经被用来开发以聚电解质和表面活性剂为基础的包装浓缩液。性能方面的颜色发展,光泽,稳定性和泡沫创造在生产过程中得到改善。通过使用聚合分散剂,这两种功能被组合成一个产品,这简化了原材料产品组合和生产配方。

与其他商业上可用的材料相比,这些新的发展提高了聚合物分散剂的性能。本文所引用的研究表明,使用酞菁和炭黑颜料的涂料材料在老化后具有良好的显色性和稳定性。白色TiO配方涂料的光泽度2浓缩物得到改良。新型分散剂与高喷色度黑色颜料具有良好的配伍性和贮存性。

使用这种技术有助于简化配方,取代传统的润湿和分散包装。由于简化配方,减少原材料组合和增加生产时间可以节省成本。

参考文献

1J. D. Schofield,涂料添加剂手册第2卷,(Marcel Dekker;纽约,1992年)。

2Patton, Temple C.,油漆流动和颜料分散,第二版(John Wiley & Sons Inc., 1979)。

本文于2019年3月在德国纽伦堡举行的欧洲涂料展上发表。

举报辱骂性评论