基于丙烯酸和环氧烷氧基硅氧烷树脂的湿固化面漆已越来越多地作为无异氰酸酯替代品用于海洋和防护应用。与2K聚氨酯类似,根据其结构和组成,这些系统显示出广泛的性能特征。然而,由于成本/性能比不佳,这些替代方案的市场渗透率有限。

这篇文章提出了一个新的聚合物家族,它结合了乙烯基(新)酯和乙烯基烷氧基硅烷单体。工艺参数、单体组成和烷氧基硅烷水平的变化产生了一系列固体含量在70 - 100%之间的聚合物,并显示出广泛的吸引人的性能。

基于该技术的1-和2K湿固化涂料的性能评估表明,除了无异氰酸盐外,该技术具有高固含量、快速硬度发展和非常长的保质期。这些因素使这些乙烯基硅烷共聚物成为2K聚氨酯和丙烯酸烷氧基硅氧烷的诱人替代品,适用于各种面漆应用,特别是保护涂层。

湿气固化Alkoxysilanes

含硅涂料自90年代中期引入以来发挥着越来越大的作用。今天,它们被指定用于广泛的钢结构,包括高要求的应用,如海上平台,储罐和管道。它们因其非常高的耐用性而受到赞赏,经常取代聚氨酯。聚硅氧烷的耐久性,[- si - (O-Si)n- o -]很容易理解,因为Si-O键与有机化合物中的碳-碳键不同,它处于氧化状态,不能被进一步氧化。Si-O键的键解离能比C-C键的键解离能高33%左右。玻璃实际上是一个巨大的聚硅氧烷网络,其极端的耐久性和耐阻力很好地体现了聚硅氧烷的优异性能。然而,仅基于聚硅氧烷树脂的涂料市场渗透有限。相反,有机硅涂料通常结合无机聚硅氧烷和有机树脂。1

今天,大多数领先的防护涂料供应商提供基于环氧聚硅氧烷和/或丙烯酸聚硅氧烷化学成分的含硅涂料。在这两种情况下,无机聚硅氧烷树脂与有机环氧树脂或丙烯酸树脂反应,以平衡和优化粘度、耐久性、内聚强度和附着力等性能。2为了达到最佳性能,甲基苯基聚硅氧烷的典型含量在37 ~ 77 wt%之间,2这使得这些系统的成本过高。

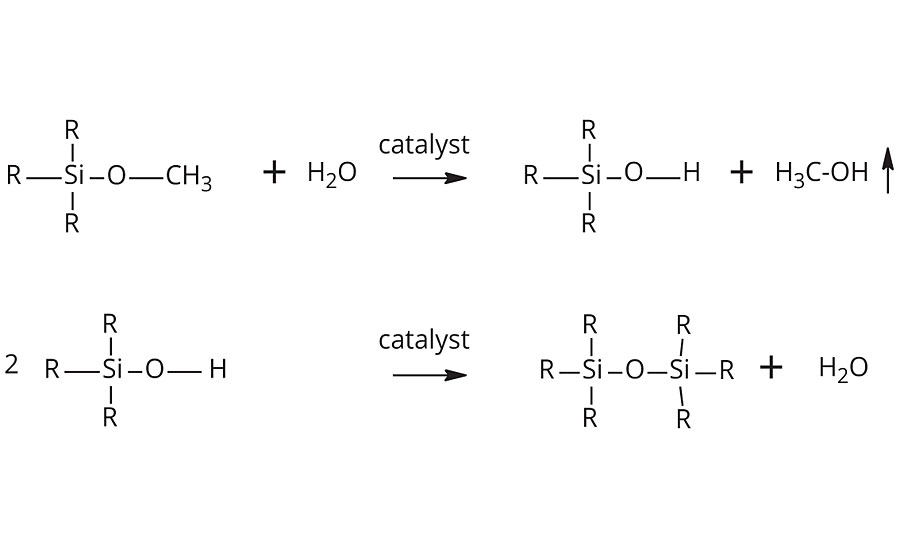

在环氧聚硅氧烷的情况下,氧化硅氧烷的固化机制通常是由氨基硅烷单体激活的,如氨基丙基三甲氧基硅烷。因此,胺和脂肪族环氧树脂必须保存在两个单独的罐中,并在涂覆前不久混合,以避免过早固化(2K)。在混合和涂层应用后,通过环氧胺有机交联固化在数小时内发生。这是由环境湿度引起的硅烷基团的无机固化所补充的(图1)。有机和无机两种固化机制的结合为涂层提供了优异的性能。

另一方面,丙烯酸-硅烷体系仅通过硅烷基团的无机水解-缩聚序列进行固化。3.这些体系是通过硅烷功能丙烯酸酯和(甲基)丙烯酸酯单体的自由基共聚制造的。最常见的是,-甲基丙烯丙基三甲氧基硅烷(MPTMS)与甲基丙烯酸甲酯、丙烯酸丁酯和苯乙烯或其他乙烯基单体反应,与垂链烷氧基硅烷形成共聚物。

一旦硅烷功能涂层被应用,湿固化过程发生在两个步骤。在第一步中,硅烷与水反应生成硅醇和乙醇(通常是甲醇或乙醇)。在第二步中,两个硅醇基团冷凝形成一个硅氧烷桥,释放出一个水分子。因此,在第一步中消耗的一半水在第二步中被释放,确保进一步固化到更深的涂层。为了促进这些水解缩合反应,需要一种或有时混合使用不同的催化剂。

理论上,烷氧基硅烷丙烯酸酯可以很容易地被配制成单组分(1K)体系。涂层在被应用到表面并暴露在空气和湿气中之前不应该开始固化。然而,涂料配方中使用的颜料和添加剂通常含有一些水分,这可能导致罐内过早固化。4人们提出了许多解决方案来解决这个问题,其中一些已经取得了成功。某些解决方案是基于使用水分清除剂5而另一些则使用反应性聚硅氧烷和无硅烷丙烯酸树脂的混合物。6

丙烯酸-硅烷聚合物还需要足够低的分子量,以达到喷涂所需的低粘度,特别是在配制成涂料后。这种低分子量聚合物通常需要很长时间的固化才能形成机械性能,特别是在室温下应用时。因此,有人建议将这些丙烯酸树脂与聚硅氧烷树脂混合,以解决这个问题,2然而,这种解决方案会导致更高的成本。

尽管具有很高的表观潜力,1K湿固化烷氧基硅烷丙烯酸酯迄今为止只取得了相当有限的市场渗透。MPTMS单体和聚硅氧烷树脂的高成本可能是部分原因。Park等人在湿固化烷氧基硅烷丙烯酸基涂料中发现了优异的耐紫外线和耐候性7具有高达30% wt%的高水平MPTMS。

涂料用新羧酸基单体

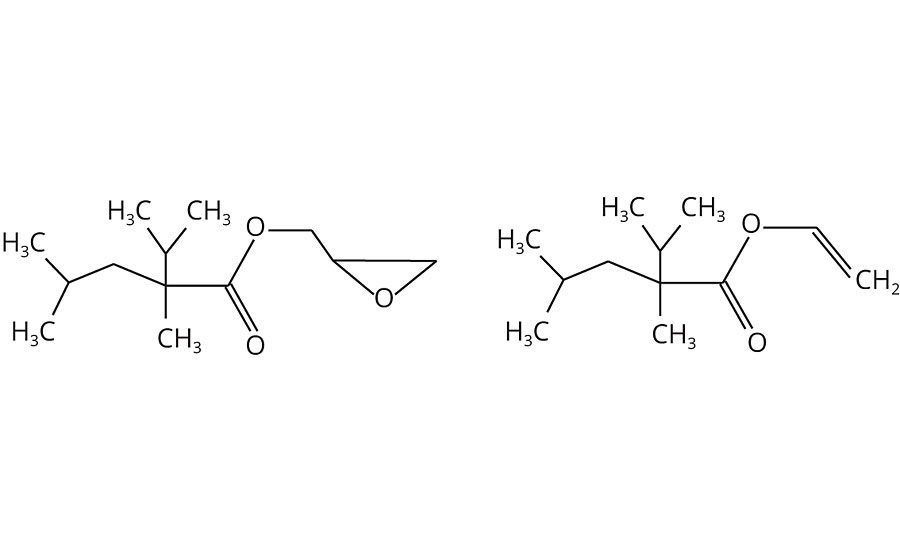

1954年,德国马克斯·普朗克研究所的科赫和休斯肯斯描述了单烯烃、一氧化碳和水之间的三步化学反应生成单羧酸的过程8、9具有高度的分支。通过该工艺制备的酸,称为科赫酸、Versatic™酸或新羧酸,可以潜在地合并到聚合物中。然而,在传统的酯化反应中,它们缺乏足够的反应活性来实现高转化率。这就是为什么它们通常以乙烯基或缩水甘油酯(环氧)衍生物的形式使用(图2)。

50多年来,以新酸为基础的单体在涂料领域得到了广泛的应用,它们因提高乙烯基、丙烯酸、聚酯和其他树脂的性能和质量而闻名。基于C10新酸,在这些应用中最常用的单体是新癸酸缩水甘油酯和新癸酸乙烯基,每个分子有3到6个甲基。

这些乙烯基和缩水甘油酯单体的化学结构,具有大量的甲基,有助于衍生涂料的一些吸引人的性能。乙烯基新癸酸酯均聚物的临界表面张力低至24 dyn/cm,10并为衍生涂料提供高接触角。此外,原酸的三级结构确保了优异的化学稳定性,而芳香结构的缺乏解释了优异的抗紫外线能力。新癸酸乙烯酯和新壬酸乙烯酯是树脂和涂料生产商所熟知的商标名VeoVa™10和9单体。这些单体的均聚tg分别为-3°C和+70°C。

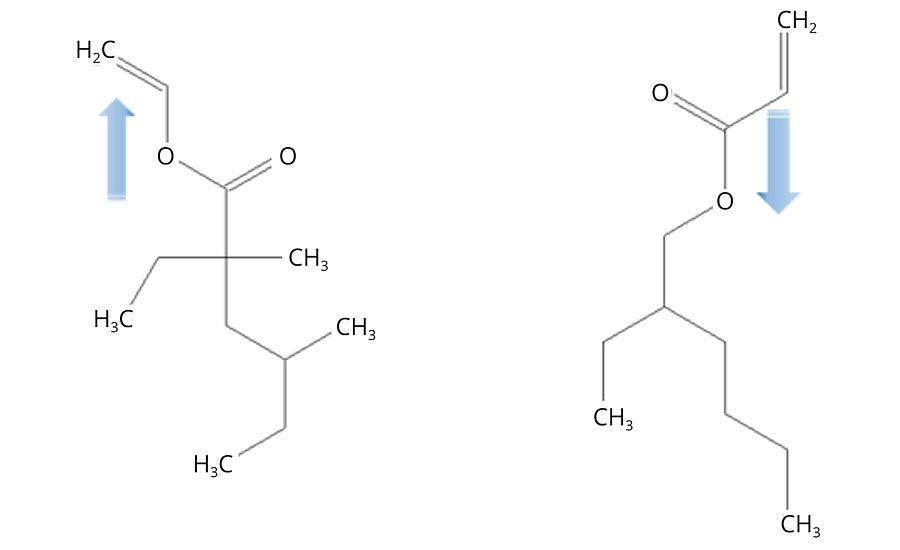

在目前的工作框架内,乙烯酯和(甲基)丙烯酸酯之间的一个重要区别来自于它们酯基的取向。在(甲基)丙烯酸酯的情况下,酯基是吸电子的,而乙烯基酯是给电子的(图3)。这对自由基聚合过程中各自双键的反应性有重大影响,下文将对此进行讨论。

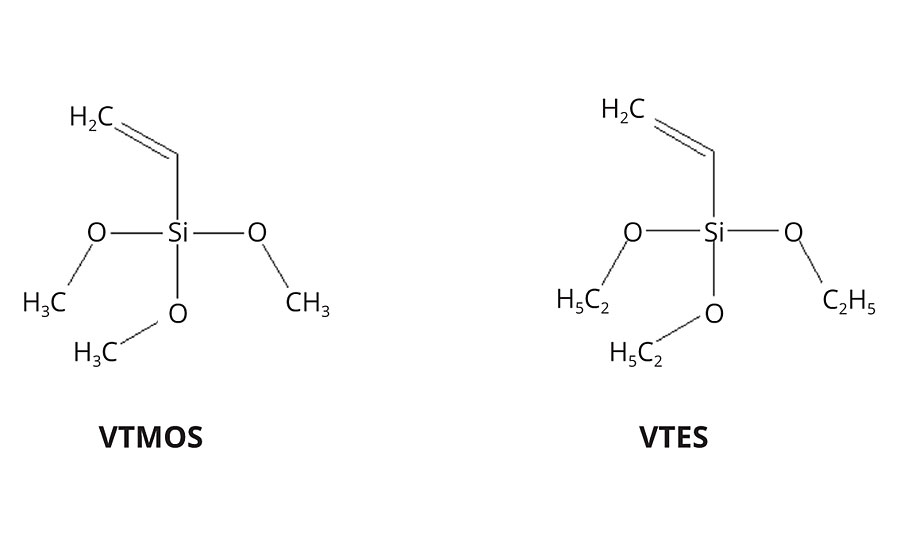

乙烯基硅烷

乙烯基三甲氧基硅烷(VTMOS)和相关的乙烯基三乙氧基硅烷(VTES)是双官能化合物,具有乙烯基和水解敏感的烷氧基(图4)。它们的烷氧基被激活,因此这些硅烷对水非常敏感。这种效应的原因是硅原子和a位电子给体之间的电子相互作用。11特别是VTMOS,作为一种高效和廉价的水清除剂,被涂料配方商所熟知。

另一方面,乙烯基的反应活性相对较低。因此,它确实需要高活性的自由基通过自由基聚合有效地并入聚合物骨架。因此,将VTMOS构建为(甲基)丙烯酸酯聚合物的尝试面临着最终单体转化的严峻问题。12然而,与乙烯等活性自由基单体的VTMOS共聚物是众所周知的,例如,在电缆的电绝缘领域。由于同样的原因,VTMOS与醋酸乙烯酯的共聚物在乳胶漆领域也广为人知。

乙烯基硅烷和乙烯基酯单体的共聚

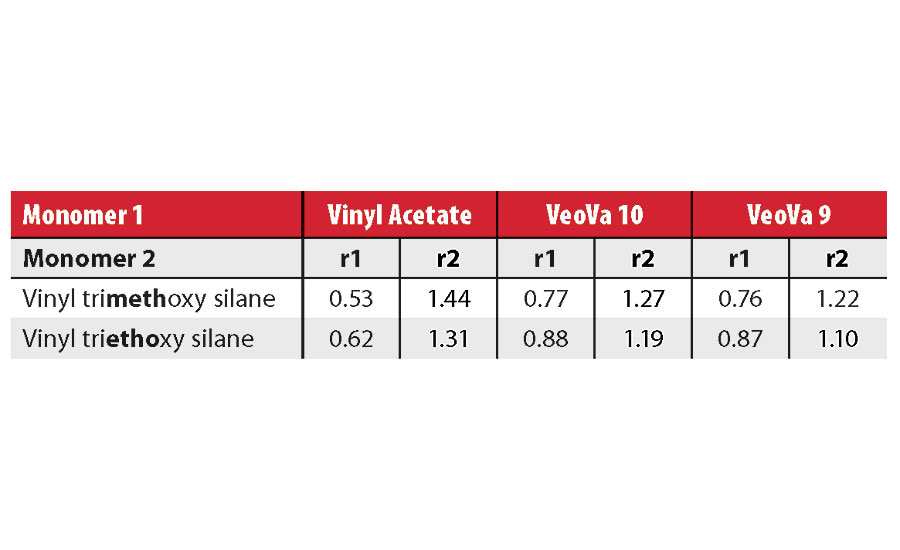

为了开始目前的工作,我们问自己,乙烯基硅烷,如VTMOS和VTES,以及上述疏水性乙烯基酯,是否可以组合成负担得起的高性能聚合物,用于1K的防潮保护涂层。这些单体之间的反应率还没有得到,但我们可以使用Alfrey和Price提出的e和Q方案来估计它们。13表1显示,计算得到的r1和r2实际上非常接近1。在实践中,这意味着乙烯基硅烷应该均匀分布在乙烯基酯共聚物的主链中。这一重要发现开启了使用低成本乙烯基硅烷单体作为高性能防护涂料交联剂的可能性。

实验

下面展示的树脂将乙烯基烷氧基硅烷单体与乙烯基新癸酸酯(VeoVa 10单体)、乙烯基新壬酸酯(VeoVa 9单体)和醋酸乙烯酯单体结合。它们的详细制备过程已在最近的一项专利申请中描述。14单体的选择是为了结合新酸衍生物的独特性能,如疏水性和耐久性,以及硅烷的湿固化机制。在这项工作的第一部分,树脂优化了其在透明和着色面漆中的性能。在第二步中,选择用于透明和着色保护表层涂层的乙烯基硅烷树脂,与商业体系:2K聚氨酯和1K丙烯酸聚硅氧烷进行了基准测试。

树脂优化

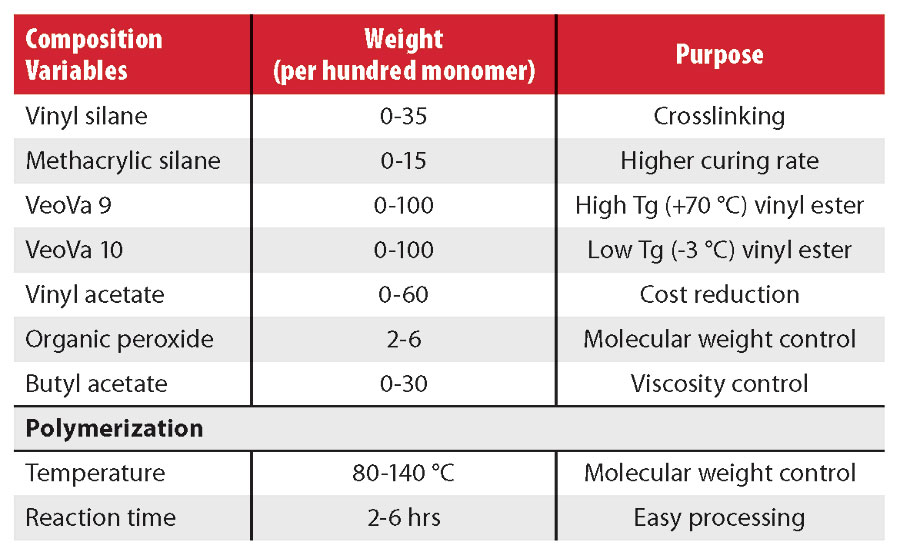

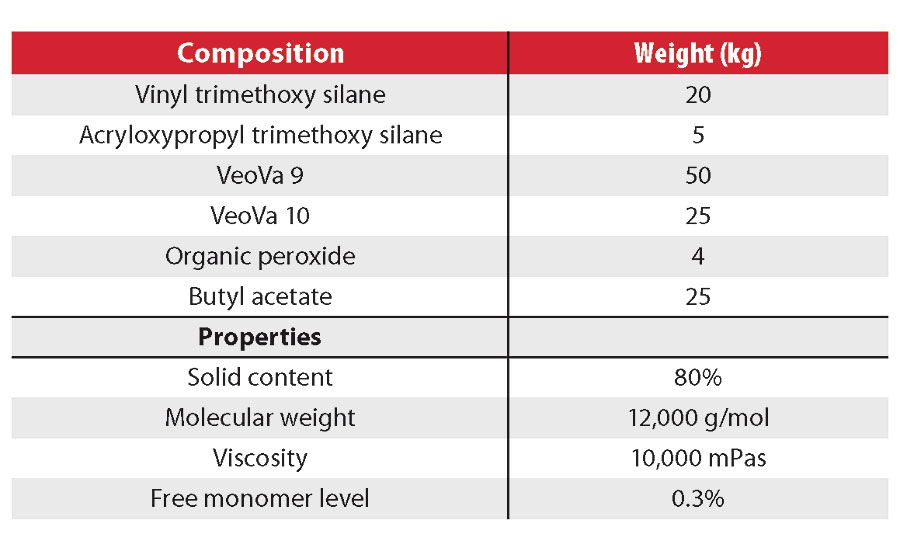

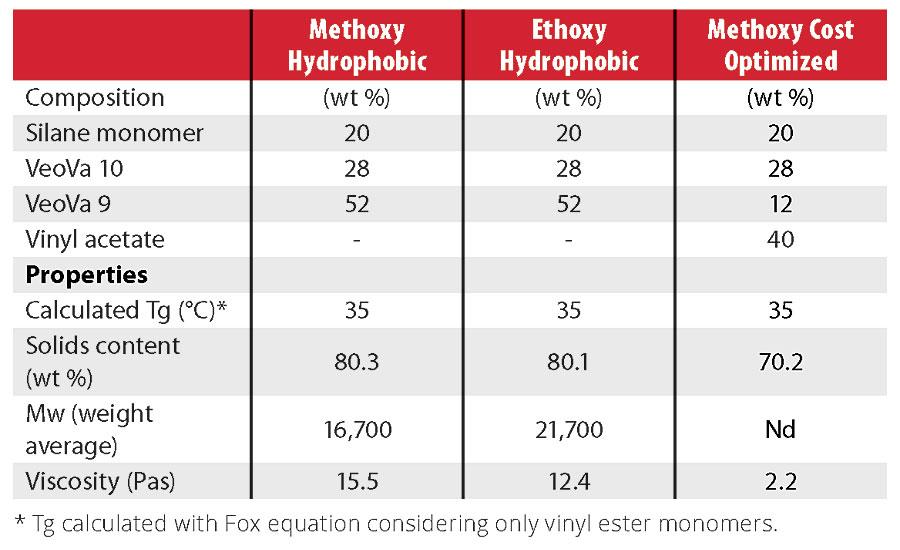

评估的变量和树脂的典型属性显示在表2和表3中。特别是,通过改变乙烯基酯之间的比率来操纵聚合物的玻璃化转变温度。聚合物的分子量可以通过修改工艺条件和使用低水平的某些附加单体来改变。结果乙烯基硅烷树脂,然后配制成1K湿固化清漆。

将各种树脂与催化剂混合,并用乙酸丁酯稀释至应用粘度(100 mPas)。然后在100 μ m的条件下用barcoater涂抹薄膜,并在23°C和50%的相对湿度下干燥。典型的清漆固体含量在65%到70%之间。

所有配方清漆(即催化剂)的保质期至少有几个月。在某些情况下,在打开过几次的罐头中,可以观察到产品顶部的皮肤形成,这表明它与空气中的水分发生了反应。然而,在所有情况下,涂层的体粘度保持恒定。这一重要观察结果表明,乙烯基硅烷树脂适用于真正的单组分(1K)涂料。作为对比,由参考丙烯酸硅烷树脂制成的类似清漆的保质期不到1小时,而参考2K聚氨酯的保质期为2小时。

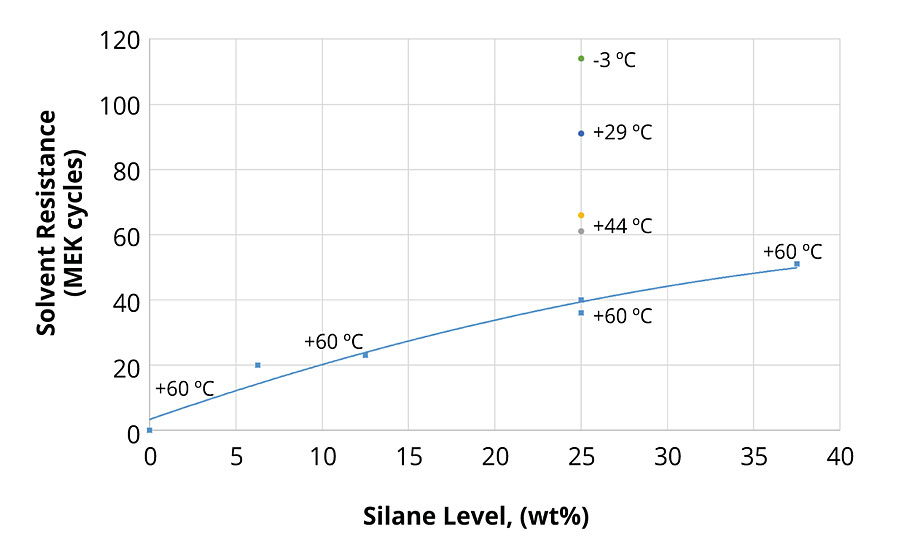

通过改变树脂的玻璃化转变温度(Tg)、硅烷单体的含量和种类,以优化固化速度、耐溶剂性和涂覆弹性。图5显示了一系列清漆在室温下干燥7天后的耐溶剂性(MEK双摩擦)与硅烷水平的关系。附加的25 wt%硅烷清漆和tg范围为+60°C至-3°C的清漆也包括在本次评估中。正如预期的那样,随着交联单体水平的增加,耐溶剂性增加。然而,随着Tg的降低,耐溶剂性的增加可能有些令人惊讶。这可能是由于高Tg聚合物的流动性降低,交联密度受到限制。

然而,硅烷基团附着在Tg较低的聚合物上可能有更多的机会交联,从而提高耐溶剂性。这一假设得到了一个事实的支持,即清漆的耐磨性也被发现对Tg较低的树脂更好。对高温固化涂料的耐溶剂性和耐磨性的进一步测试支持了这一假设。关于树脂优化工作的更多细节已经在其他地方介绍了。15

基准测试练习

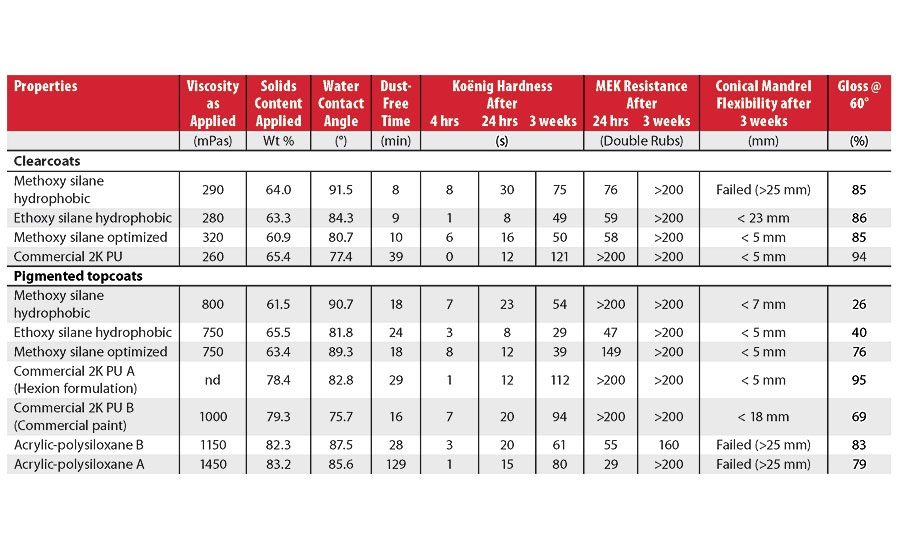

在对上述树脂进行优化后,一系列新的树脂被配制成透明的着色面漆(表4)。第一种树脂是由纯疏水性支链乙烯酯(VeoVa 9和VeoVa 10单体)和甲氧基硅烷单体制成的。在第二种树脂中,由于HSE原因,乙氧基硅烷取代了甲氧基硅烷。第三种树脂含有甲氧基硅烷和40%的醋酸乙烯,以减少成本。将相应清漆的性能与一种商用的2K聚氨酯进行了比较。将着色面漆与商业2K聚氨酯和两种1K丙烯酸聚硅氧烷涂料进行比较(表5)。

实验确定的性能

表5显示,与2K PU体系相比,这些乙烯基硅烷体系具有非常短的无尘时间和快速的早期硬度发展。这些都是专业画家的关键属性,因为它们能够提高生产力。观察到的性能可能主要是由于乙烯基硅烷树脂的高分子量与室温以上的Tg结合。在干燥的前四个小时,甲氧基乙烯基硅烷的交联也足够快,以确保快速硬度发展和耐溶剂性。另一方面,乙氧基硅烷体系的固化速度比预期的要慢,但随着时间的推移也会发展出良好的性能。成本优化的体系含有醋酸乙烯酯,由于醋酸乙烯酯具有更强的极性,其耐溶剂性略低。

色素的面漆性能

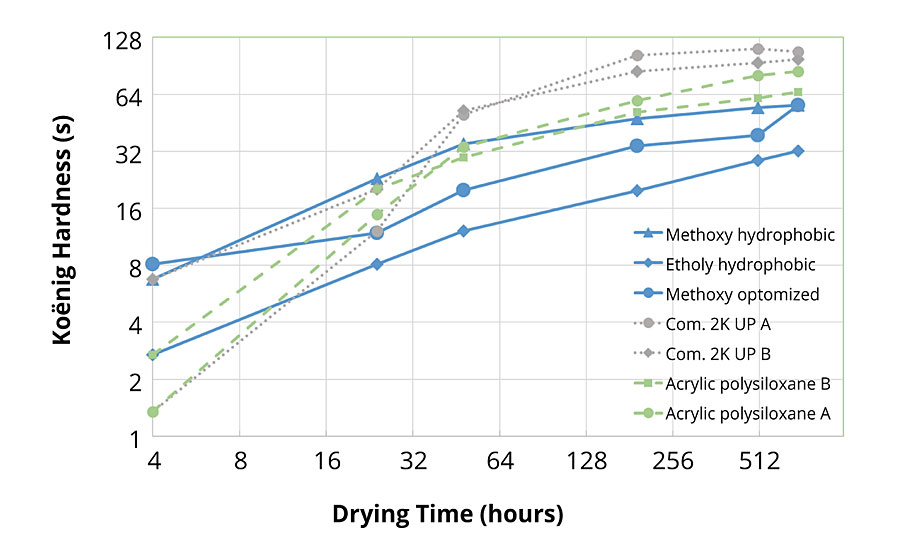

图6显示了乙烯基硅烷树脂Koënig硬度(实线)与商业2K PU(虚线)和丙烯酸聚硅氧烷(虚线)基准的比较。正如预期的那样,两种甲氧基硅烷基面漆在干燥的最初几个小时内表现出优异的硬度发展。

3周后,所有聚硅氧烷体系的硬度均低于聚氨酯。因此,较软的乙烯基硅烷体系比商业丙烯酸-聚硅氧烷表现出更好的柔韧性(表5)。2K PU A体系,在Hexion的实验室与相对柔软的异氰酸酯(HDI三聚体)配制而成,在3周后结合了优异的硬度和柔韧性。然而,这是以早期硬度发展(<24小时)为代价的。相比之下,从相同的多元醇中提取的商业2K PU B缺乏灵活性,可能是因为它与坚硬的异氰酸酯一起配制,以确保早期硬度的快速发展。

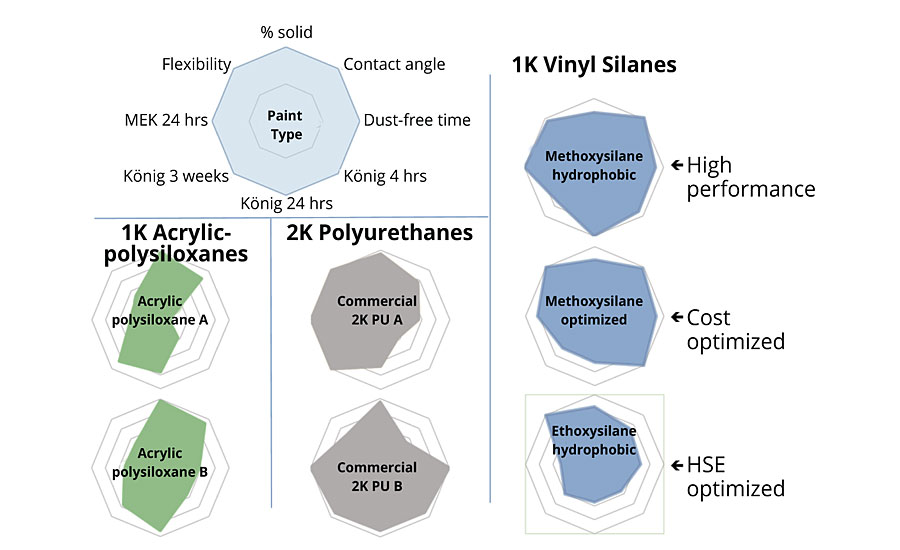

图7在雷达图上显示了各种系统的性能的平衡,很好地说明了这种新技术的多功能性。可以看出,与商业丙烯酸-聚硅氧烷涂料相比,获得了明显更好的性能平衡。

结论

- 乙烯基硅烷树脂可配制成高性能,真正的1K保护涂料。与2K PU系统不同的是,使用这些新系统的终端用户不需要在使用之前不久混合两个组件。因为真正的1K系统有很长的锅寿命,用户不需要处理未使用的混合涂层。

- 乙烯基硅烷体系不含异氰酸酯。

- 基于乙烯基硅烷结合剂的高固相涂层可以配制出非常快的早期硬度发展,结合良好的柔韧性、耐溶剂性和最终硬度。

- 与商业1K丙烯酸聚硅氧烷相比,乙烯基硅烷保护涂料表现出更好的性能平衡,成本更低。

参考文献

1Pierre, D.道康宁比利时,欧洲涂料会议,纽伦堡,2013。

2Graversen, E. Hempel,国际油漆和涂料杂志,2011年10月,4-17。

3.Iezzi r;马丁j .;Tagert, j .;Selbodnick p;Wegand, j .;《研究进展》,2013年第1期,88-98页。

4Chang等人,PPG工业公司,美国4043953。

5Nixon, S.等人,阿克苏诺贝尔涂料国际BV,欧洲专利EP 1 292 650。

6Nixon, S.等人,阿克苏诺贝尔涂料国际BV,欧洲专利EP 1,587,889。

7朴洪洙等,应用高分子学报,2001,81,1614-1623。

8赫伯特·科赫和威廉·休斯肯,马克斯·普朗克研究所德国专利DE972315C。

9新合成的一氧化碳,Springer-Verlag, 1980, ISBN 3-540-09674-4。

10王晓东,王晓东。涂层技术,2001,43-55。

11Schindler, W. Wacker,欧洲涂料会议,2005年,可在https://www.wacker.com/cms/media/publications/downloads/6190_EN.pdf获得。

12D. Paquet等,Dupont de Nemours, WO 2003078486 A1。

13最关键,t;价格,林祖嘉;j .变异较大。科学,第2卷第1期101(1947)。

14Heymans D.和Romanowska C., Hexion研究比利时,EP 3363827 A1。

15Herszenhaut m;Romanowska c;Heymans, D. Hexion, SSPC涂料会议,奥兰多,2019年2月11-14日。

报告的评论