除了耐用性和易于应用外,粉末涂料还为涂料工业提供了重要的环境效益。喷洒时不使用溶剂,释放的挥发性有机化合物(VOCs)最少。任何喷涂后不附着在基材上的材料都可以收集起来再次使用,产生的浪费非常少。

由于粉末涂料必须使用无溶剂效果颜料粉末,因此在加工和处理过程中会产生大量粉尘。对于金属颜料来说,粉尘不仅会造成吸入的危险,而且如果产生粉尘云,还可能发生爆炸。这种风险随着颜料的细度而增加,需要特别的安全预防措施来减轻。

众所周知,在粉末涂料行业,铝颜料需要小心处理,因为小尺寸和反应性的耦合效应意味着铝颜料具有较低的最小点火能(MIE)和较高的kST值。

MIE和kST分别衡量点燃粉末或粉尘所需的能量,以及爆炸的强度。它通常是粉尘颗粒大小的函数。干燥的粉状铝颜料,其d50可低至5 μ m,具有低MIE (<5 mJ)和高kST (>300 bar m/s)这些危害随着铝颜料尺寸的减小而增加。

根据当地法规,铝糊、铝粉和铝丸在世界各地的运输和储存分为特定的类别。由于铝粉具有反应性,在美国国土安全部(Department of Homeland Security)将其列为“重点化学品”。因此,根据数量的不同,有特定的指导方针来确保它们不会被滥用。

此外,北美和欧洲的各机构还制定了具体的运输指南。铝粉可被美国交通部(DOT)归类为危险材料,或根据《欧洲公路和铁路国际危险货物运输协定》(ADR/RID)归类为危险货物。在中国,第591号法令规定了关于储存铝粉的认证仓库的准则。

铝颜料形状的挑战

铝颜料具有明亮的,银色到灰色的金属外观,这是由它们的亮度(L*)值和光泽定义的。与球形铝颜料相比,片状铝颜料具有优异的遮盖力。由于它们的形状,在高剪切混合(如挤压)下,它们非常容易弯曲和断裂,通常在后续加工步骤中被纳入粉末涂料。

金属颜料可以干混合成粉末涂料。然而,因为这只是使两种粉末之间的物理混合物,这可能会在粉末涂层的应用过程中造成问题,在那里颜料和涂层颗粒分离由于静电电荷的差异。这将导致过度喷涂无法使用,因为颜色不一致。

一种称为粘接的工艺通常用于将金属颜料加入粉末涂层中,以缓解这些问题。在粘结过程中,粉末涂料被加热到刚好高于其软化点,并在适度剪切下与效果颜料结合,使颜料粘附在粉末涂料表面。这样的工艺提供了喷涂零件,具有优良的颜料取向,导致最好的外观为粉末涂层的文章。

解决除尘问题

在其他行业中,铝需要以无溶剂的形式使用,如塑料母粒,铝通常与树脂结合,挤压和干燥,以制成球团产品。这种颗粒可以减轻粉尘,增加MIE并降低爆炸的可能性。

如果这种方法可以应用于用于粉末涂料的铝颜料,它将为需要使用细铝颜料的转炉提供好处。然而,要使这种制剂发挥作用,颗粒需要易于破碎和分散在粉末涂料中,而复合树脂需要与许多不同的粉末涂料类型广泛兼容。

太阳化学公司开发了一种用于粉末涂料的颗粒化铝制剂,它将细(d50 = 9 μ m)叶状铝颜料与聚酯树脂相结合。这些产品的铝含量为85%,其余部分为树脂,这使得配方商在使用这些产品时不会对基础漆的树脂含量产生显著影响。该颗粒是高度易碎的,可以通过高剪切干混合或键合的方式加入到大多数聚酯基粉末涂料中,以提供类似于相同大小和成分的铝粉键合的外观。

颗粒化铝颜料是使用一种精细的,叶片状玉米片颜料,D50粒径分布为9微米。它们由大约85%的铝片和15%的聚酯树脂组成。颗粒是干燥的,直径约5毫米。小球的照片见图1。

对于高剪切干式混合,将球团以1.25%的总金属负载添加到粉末涂层基础上,并以50%的速度/时间混合典型的粘结步骤。

将这些样品与在相同条件和相同负载下加入的干混合叶铝(Benda-Lutz leafing 2081)进行比较。球团化和未球团化铝的键合采用标准的键合协议,在1%的金属总载荷下进行。将彩色粉末涂料基面应用于不锈钢板上,并根据基面参数进行固化。

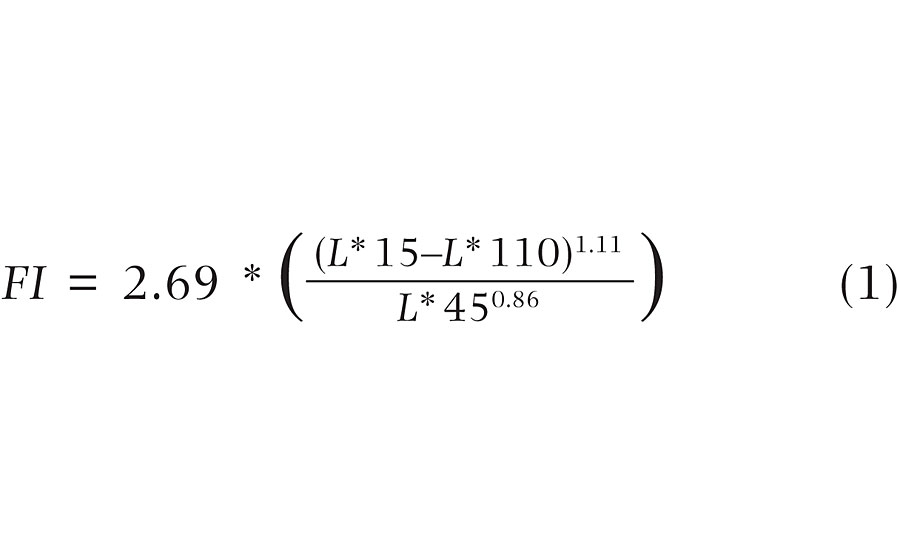

60º光泽,亮度(L*) (L*15,在45º入射光和15º视光下测量)和触发器指数(FI),由式1确定:

其中L*45和L*110分别为在45º入射光和45º和110º视像反射角下测量的亮度。所有颜色测量都在X-Rite MA-98多角度分光光度计上进行。光泽度测量在Elcometer 6015 Novo-Gloss IQ光泽度计上进行。

表1显示了细铝颜料和用其制成的直径为2毫米的球团的最小点火能量(MIE)。改变颜料的物理形态是提高MIE的为数不多的方法之一,因为它允许降低粉尘浓度和显著较大的悬浮颗粒。在标准的MIE测试中,只测试小于75 μ m的颗粒。颗粒化产品使细铝粉的MIE增加了两个数量级,这是一个实质性的变化。颗粒尺寸的进一步增大预计将产生更大的MIE值。

这个数据很重要,因为它影响到不同形式铝颜料的运输和储存要求。根据适用的危险材料运输条例,为粉末涂料设计的颗粒是豁免的,不作为危险品进行管理。与铝粉相比,这可以显著简化使用颗粒的供应链和物流。

达到行业粘合标准

重要的是,新的球团铝颜料满足目前通过粘结使用的工业标准。

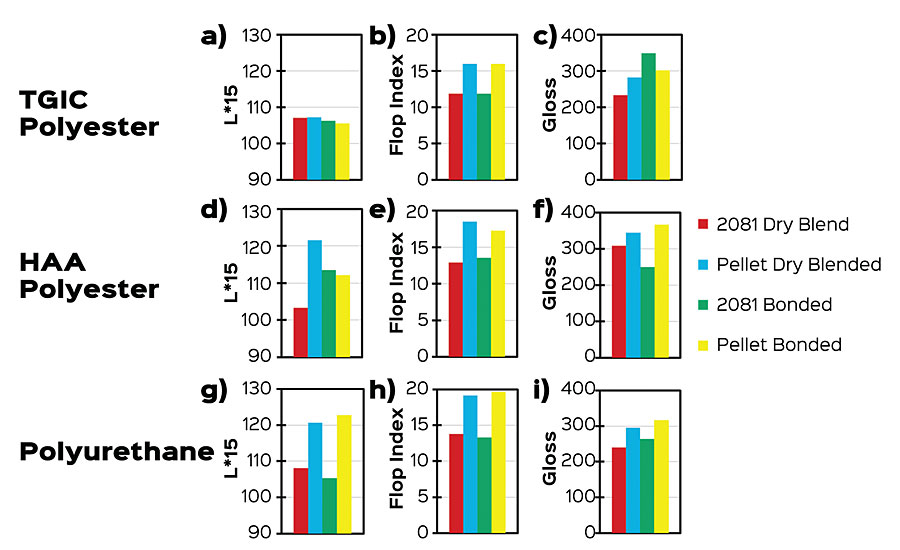

图2显示了颗粒化铝和叶片化铝对照(2081)在加入异氰脲酸三缩水甘油酯(TGIC)固化(a-c)或b-羟基烷基酰胺(HAA)固化(d-f)聚酯粉末涂料后的L*15 (a, d, g)、褪色指数(b, e, h)和亮度(c, f, i)。

图2g-i显示了铝球在聚氨酯型粉末涂层中的结果。除了铝的不同形式的比较,图2还显示了不同的掺入方法所能达到的不同外观,无论是高剪切干混合(红色和蓝色条)或粘结(绿色和黄色条)。

首先关注TGIC的例子(图2a-c),可以发现球团化的铝颜料与该体系中的2081具有相似的亮度。更令人惊讶的是,在这个体系中,干混合和结合的球团比混合或结合,未球团的铝更优越。干混合和粘合的球团具有相似的光泽,但两者的光泽都比粘合铝低(图2c)。在所有情况下,干混叶颜料在褪色度和光泽度方面都是tgic固化聚酯的最差材料。

该数据表明,颗粒化铝可以通过两种不同的方法结合,以提供一个明亮的金属表面,可与粘结,松散的铝相媲美。此外,色旅行数据表明,与未球化颜料相比,球团在该粉末涂料中具有更好的整体取向。事实上,当粉末涂层固化时,树脂的包含可能有助于将铝定向成平面结构。

保税铝的光泽是最好的,保税,球团铝是第二。考虑到粉末涂料的光泽可以由系统中的树脂驱动,这并不特别令人惊讶。根据树脂的相容性,这可能会导致一个更光滑的完成,这是由铝的优越定向辅助,增加光泽。

如果是这种情况,那么就有理由期望球团铝在不同的树脂体系和等级中表现出不同类型的行为。干混合铝有最差的光泽,甚至当与干混合球团相比。这表明,颗粒化铝可能更好地被粉末涂层中的树脂湿润,这有助于推动其对齐。

图2d-f显示了haa固化聚酯的掺入行为的差异。在这种情况下,干混合球团具有较高的L*15和触发器指数,而粘结球团具有最高的光泽。颗粒化颜料优于颜料粉末,无论他们的加入方法。这可能是由于上面类似的现象,其中颗粒树脂积极影响铝和粉末涂层基体之间的相互作用,几乎像分散剂。

最后,图2g-i显示了聚氨酯基粉末涂料的掺入行为。在这种情况下,球团化的铝在光学上优于未球团化的铝,即使当比较干燥的混合球团和粘结的,未球团化的颜料。

虽然这些数据表明,球团铝与不同的粉末涂层系统兼容,但很可能配方商需要优化这些球团的性能,以适应特定的粉末涂层系统。

结论

虽然铝片因其亮度、不透明度、耐久性和配方灵活性而广泛应用于所有粉末涂料类型,但它们需要特定的处理和存储技术,以最大化其外观和安全使用。铝球团是一种替代的输送形式,可以使用现有的干混合或结合的方法,以在各种涂料化学成分中提供相同或更好的外观。颗粒降低粉尘,并提供明显更高的MIE,同时保持铝粉的多功能性和外观效益,使其成为粉末涂料制造的一个有吸引力的选择。

如需了解更多信息,请发送电子邮件michael.venturini@sunchemical.com.

参考文献

1.OSHA 3371-08 2009《可燃性粉尘危害通报指南》

报告的评论