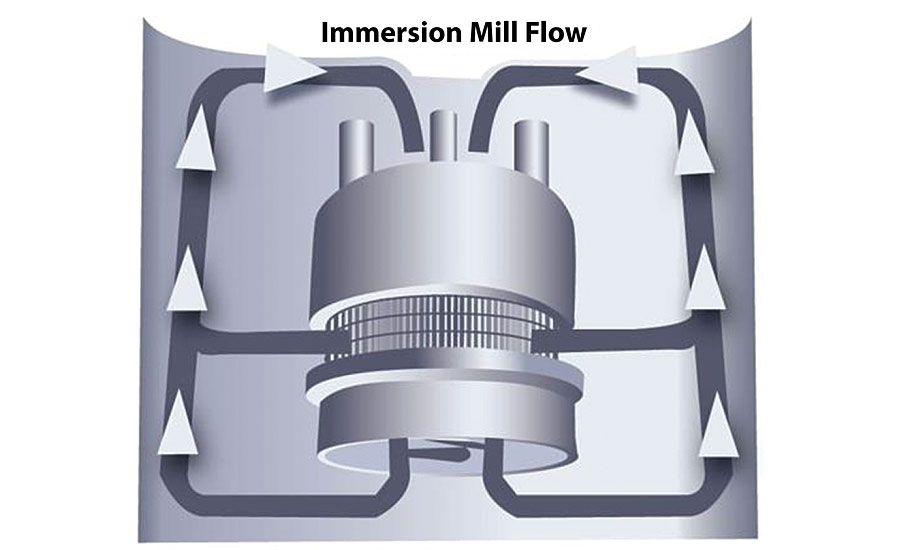

几十年过去了,传统的垂直和水平直列介质铣削设计没有任何显著改进。原料主要由压力驱动通过一个封闭的水平或垂直的充满介质的腔室,并由筛选装置分离。分离区域相对较小,因此,与真空磨相比,它的吞吐率会被认为是非常缓慢的。单介质磨的创新取得了显著的性能进步是浸没式或篮式磨;基本上是一个大型的、固定的筛分装置,其中包含的介质通过旋转的内部搅拌装置,其速度约为传统直排式磨机的10倍(图1)。它被淹没在批次中,通过自我产生的吸力和离心力创建自己的吞吐量,而不是直排式磨机单独站在批次旁边,由泵强制给料。

有些人会争辩说,缓慢的吞吐率使这些老式的工厂生产一些产品只通过一次,à la连续过程。另一方面,多次通过测试证明在大多数情况下,生产效率更高,有助于更小,更窄的颗粒尺寸。现在考虑一下这到底意味着什么,是什么实现了这些不同的性能。

一遍处理导致一些人认为它类似于连续处理。如果预混料不是连续的,则不成立。大多数预混料是在分散槽中生产的,一旦所有的固体都添加进去,就会获得一定程度的分散,足以在一个小时的运行时间内送入磨机。预混料越好,研磨所需的时间越短。连续预混合料通常被放入再循环循环中,以改善通常被认为是不可接受的颗粒入口尺寸。一些涂料制造商通过降低磨机的吞出率或通过使用更大的介质和更大的槽屏来补偿糟糕的预混合,忽视或低估了预混合的重要性。当然,这可能会导致通过另一个媒体磨坊(排队)使用更小的媒体和更小的屏幕来清理大型媒体不能做的事情。

这个过程的代价是什么?

现在让我们更仔细地看看有多少用户遵循了千瓦时的指示。使用这种方法测量期望是具有欺骗性的,因为它只告诉我们完成铣削到标准所需的能量。它没有告诉我们以这种方式运行浪费了多少能量。

滚动剪切和冲击是两种有助于颗粒还原的现象。副产品是热量。单道次连续铣削可能导致的另一个问题是,所用的介质数量相当大(而且昂贵),导致原料在腔室中停留很长一段时间。虽然可以通过冷却装置(水套和/或外部热交换器)在一定程度上控制热量,但这样做是有成本的,不仅是设备所需的,而且会浪费能源。

当然,根据最普遍的知识,任何涉及分散的过程都不会产生热量。目标是从高热量输出转移到高能量转移输入来分离和打破原料颗粒的模式。这可以缩短达到标准的时间,或者在同一时间内显著改善分散性。

如何做到这一点?

答案是多次通过。很少有分散过程能够真正连续。在这少数的例子中,从原料中提取最好的质量结果很可能是有牺牲的。通过从进料槽到磨机的闭环连续再循环可以改善工艺。多次通过减少粒子分布带,并继续减少它们,直到介质大小和密度的限制。如果不按比例增加停留时间,这怎么可能呢?答案是吞吐量。

几年前,我们与一些消息灵通的竞争对手进行了一次讨论,他们普遍同意“与连续工艺相比,再循环磨铣的性能有所提高”的概念。他们的快速再循环经验是在一个小时内将大约50加仑的原料(粘度、流变性等,允许的话)通过一个小型在线磨机(2升)。当被问及我们新的在线真空磨机可以提供什么,答复如下:在相同的原料,介质尺寸等条件下,我们的2.5升磨机........每分钟50加仑。他们不相信这是可能的。

这怎么可能?

从某种程度上来说,答案是在相同插槽大小的情况下,屏幕要大得多。更大的屏幕使更多的原料在更短的时间内流动。

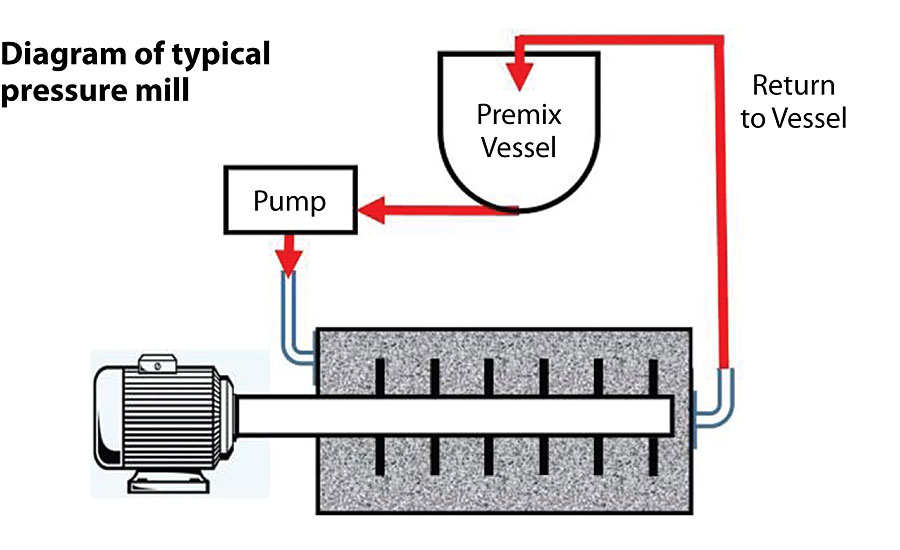

即使是带有0.1 mm孔的EBD(电子束钻孔)筛管,随着筛管直径和/或深度的增加,总开放面积也会增大。这个限制就变成了原料进入区域和筛管之间的介质量。随着介质场体积的增大,它对原料吞吐量的阻碍也增大。适当的配置是必不可少的。一般来说,真空磨机在与压力磨机(图2)相同的时间内可以提供更好的产品质量,而压力磨机使用的介质量是压力磨机的两倍。或者,如果你更喜欢,真空磨机仍然可以在四分之一的时间内生产出质量更好的产品,相对于介质负载的压力磨机。

原料是否被泵送或真空吸入轧机有什么关系?一个泵仅仅推动预混合料和其中所含的任何空气通过介质场。是的,有叶轮设计,帮助推进或排斥流动,但空气仍然在混合和抑制颗粒扩散,因为它作为缓冲介质和颗粒之间的作用。此外,必须用昂贵的、难以更换的机械密封来抵挡磨机内的压力。

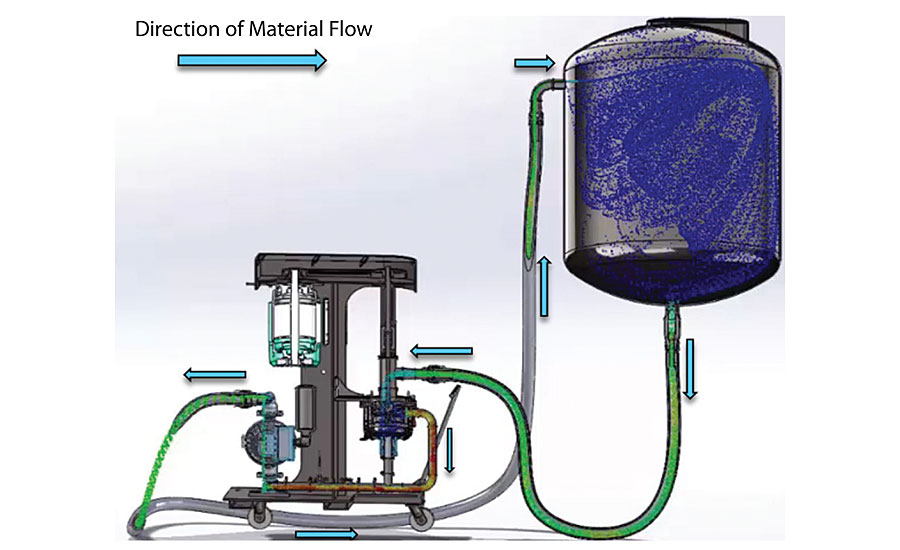

通过在磨机的输出侧放置一个对媒体友好的气动泵,吸力在磨机内创造了一个真空,并开始将空气从原料中分离。来自料浆保持/再循环罐的头部压力推动料浆通过进料管道到达磨机(图3)。此时,根据无量纲雷诺数计算,进料管道中的流动是层流,湍流很小。例如,粘度为2000 cps的浆液在流经3”管线时,其雷诺数约为29。湍流开始时的雷诺数约为7500,在浆液进入介质研磨室时产生并放大。在浆液生产的预混阶段,可以观察到湍流包含了空气。当充满空气的泥浆进入研磨室时,泵对下游排出物产生的吸力在研磨室内产生真空。

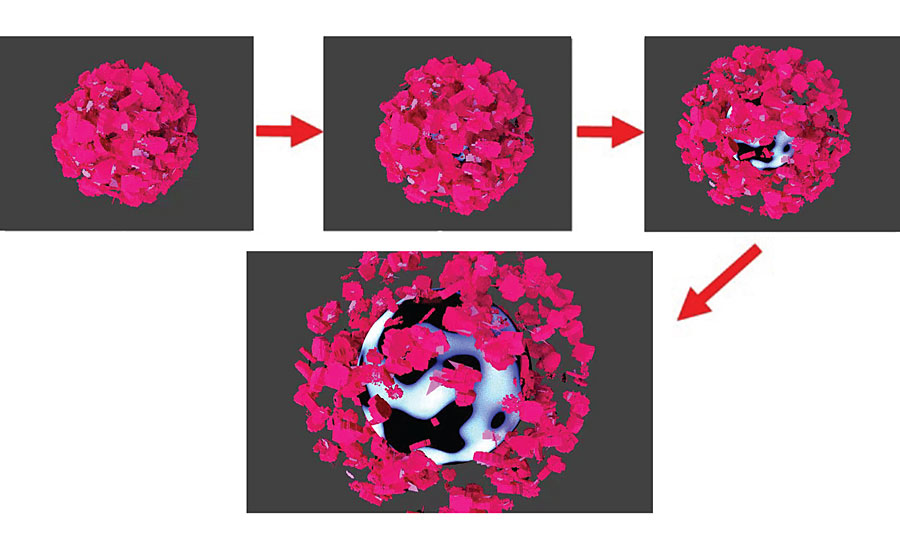

少量的空气作为气泡被聚集在团聚体中开始膨胀,并将它们所聚集的固体推开(图4)。当这种情况发生时,空气从固体中分离并开始积累。当空气在研磨室上方形成时,磨机间歇地在大袋中净化空气。随着气囊的尺寸和压力的增加,它克服了出口原料的竞争力,并将自己作为预混料的一个独立组件排出。随着原料逐渐变成成品,这个循环会不断重复。

水性产品往往比溶剂型产品更容易保持空气。然而,由于空气已经是一种气体,它通常是可移除的,很少担心基本配方成分的损失。这部分是由于水和溶剂之间的蒸汽压的差异,两者都是液体,在大气压下取决于温度。由于在磨室中形成真空,在水蒸发之前,空气从原料中被抽出。

在溶剂型产品的情况下,随着温度的升高,溶剂的低蒸气压导致蒸发,溶剂蒸气随着原料一起被抽真空进入再循环罐,在那里它与大量较冷的原料混合时温度下降,并恢复为液体。返回到再循环罐的空气仍然是气体,并从再循环罐中的原料中逃离,在那里它要么稳定在原料之上,要么通过研磨室(高真空)和再循环罐本身(低真空)之间的真空差进一步从容器中抽走。

由于热量影响蒸发,真空磨机是否可能没有比压力磨机更严重的热提取问题?热是粒子内部运动能量的一种形式。所有的粒子都有动能,其中固体的运动量最小,气体的运动量最大。色散(剪切和冲击)增加了粒子的运动,从而提高了粒子的平均动能,并提高了它们的整体温度。轧机采用传导和对流相结合的方式进行热交换。真空磨也依赖于两者,但由于空气(气体)有最大的运动量(内能),它的提取对传导和剩余的固体和液体特别有利。

减少或完全消除空气的好处是什么?

答案是:

- 少磨时间;

- 产品纯度;

- 改善能力;

- 更精确的体积和重量测量;

- 消除一个重要变量(空气);

- 使用微媒体提高了性能(降低到0.03毫米);

- 使用类似的压力磨机介质负载减少50%或多达200%的时间;

- 能源效率显著提高。

通过去除空气,产品的纯度和效力变得更加明显,同时也减少了加工时间。这很容易通过观察工艺开始时再循环储罐的液位并与结束时进行比较来确认。在大多数分散剂中,它可以占到批体积的10%到20%。这样的变化使最终结果更可预测,不太可能造成填充困难。

如上面第四个要点所示,产品内的空气会影响其比重,在灌装时可能会产生问题。如果夹带的空气从产品逃逸到容器内的空间,容器就不会看起来是满的,可能会给产品另一种负面的印象。

例如,含有空气的墨水在罐子里看起来就没有那么光滑和有光泽,这导致了打开罐子时对质量的负面看法。

真空磨机如何能比压力磨机操作更便宜?

真空磨机使用成本较低的商用密封,使用寿命比压力密封长。他们可以这样做,因为磨机内的原料和介质不断地从密封中抽真空,从而最大限度地减少污染磨损以及压力磨机常见的外部泄漏。此外,由于能量更有效地注入,与压力轧机相比,达到标准所需的千瓦时更少。这是因为原料正在取代空气,否则空气将吸收浪费掉的能量。与压力磨机相比,达到或超过标准所需的分散程度所需的介质减少了约50%。换句话说,使用与压力磨机相当的介质负载,真空磨机可以在200%的时间内提供优越的结果。

由于内部产生的真空通常比传统磨机中的势压低,因此一个低成本的商业真空密封可能比专利压力密封更耐用。密封更换大约需要一个小时,安装时更容易接受。

欲了解更多信息,请访问www.hockmeyer.com。

报告的评论