多年来,彩色涂料制造商一直在使用高剪切混合技术,试图湿化颜料,减少原料的颗粒尺寸,然后再湿化。理论很清楚。在最终的铣削过程中使用的珠越小,创建质量色散所需的质量比能量就越少。这意味着更少的生产能源成本,更少的时间来创造一个高质量的产品。

然而,湿法铣削的最佳珠粒尺寸取决于原料中最大的颗粒尺寸。在预磨过程后,即使是在原料中留下很小的超大颗粒也会导致湿磨效率低下。

基于剪切溶剂的高速分散技术如今受到工业的青睐,但会留下一长串粗颗粒,影响磨粒过程。一种新的预分散工艺已经被开发出来,它可以产生一种适用于微珠研磨的均匀浆液,首次可靠地为工业化彩色悬浮工艺带来了预期的成本节约和效率。

什么基本面因素在起作用?

珠粒铣削的两个基本方面是单位铣削事件的强度和珠粒-珠粒相互作用的数量。

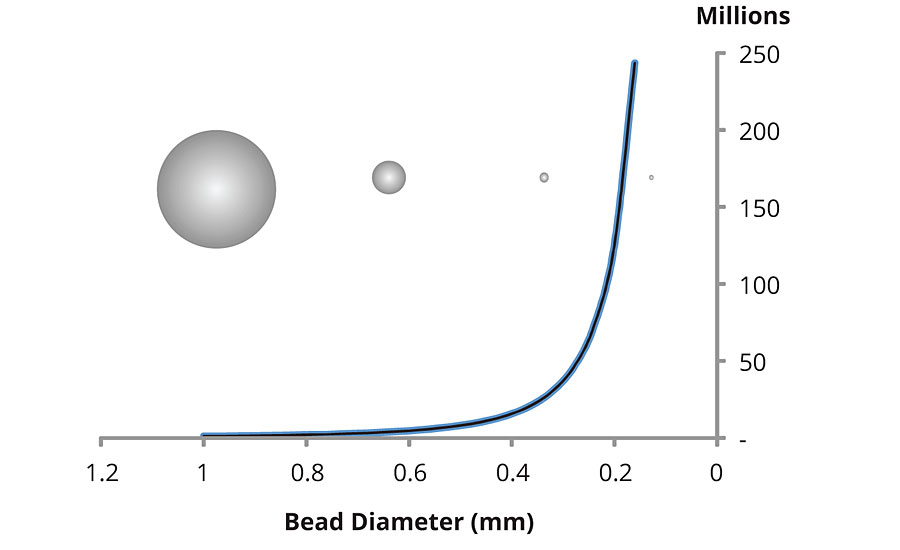

珠的冲击强度需要高到足以打破浆中的颗粒或团聚体。这些互动越多,过程就越快,最终产品的质量就越高。虽然可能不直观,但珠粒尺寸是影响珠粒数量的最有力的杠杆,因此在工艺室中珠粒-珠粒相互作用。

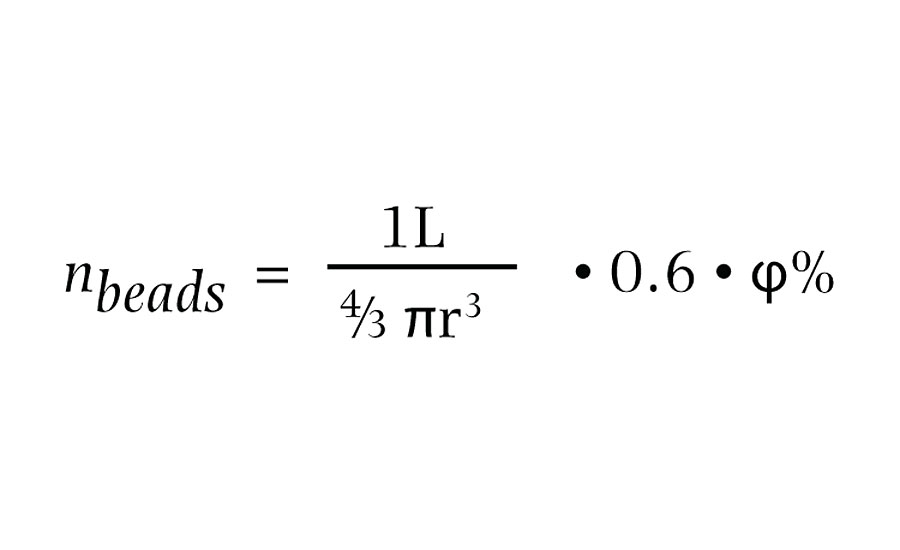

由于珠子的数量与珠子直径的3次方成反比,所以珠子大小减少一个数量级就会在相同的体积中产生3个数量级的珠子。

即使将珠子的大小减半,珠子的数量也会增加8倍,这比改变其他变量(如珠子负载的调整)所产生的效果要大得多(图1)。

由于许多钢珠能更有效地引入铣削能量,因此使用较小的钢珠可以降低给定铣削任务的能量需求,从而可以在更短的时间内、更少的能量或在更小的磨机上完成。

湿法铣削珠的最佳尺寸是由什么决定的?

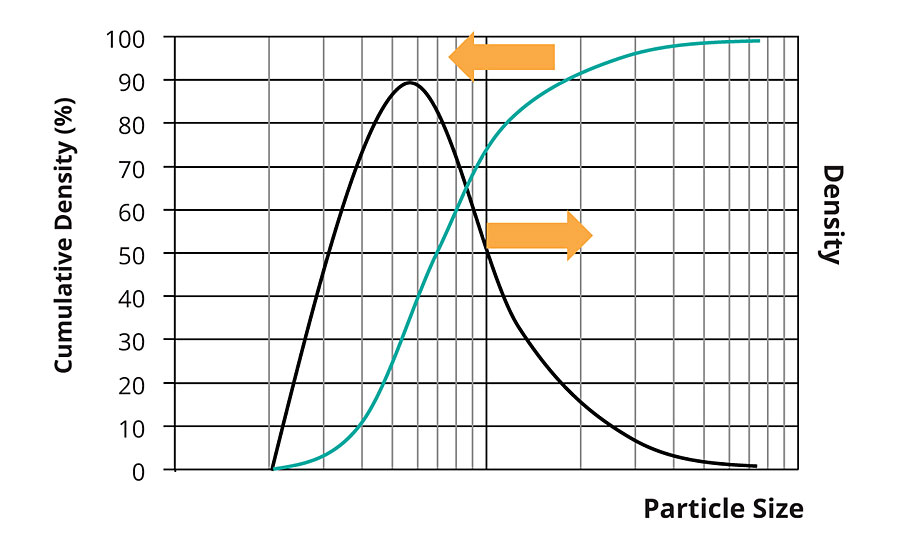

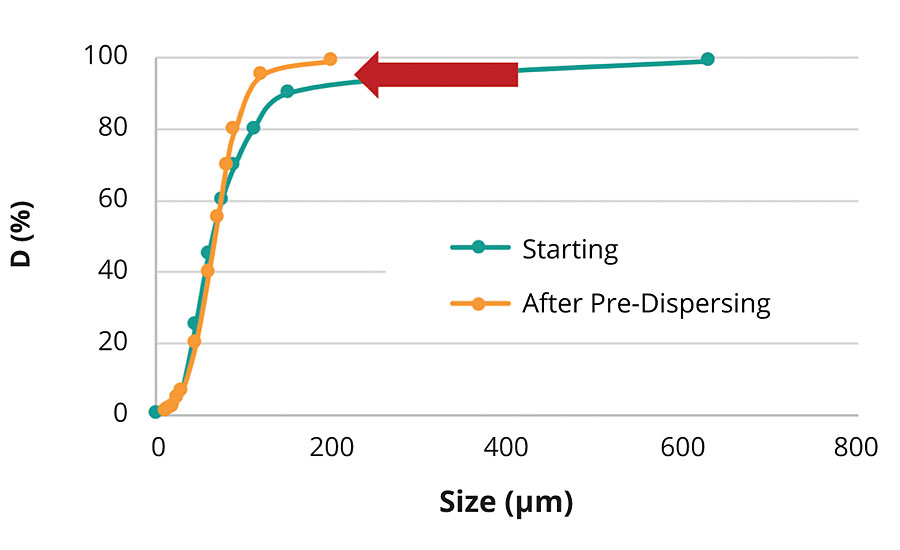

为什么不在每个场合都使用最小的珠子呢?限制因素是珠子需要足够大,以打破浆中最大的颗粒。在起始料浆中,存在各种大小的颜料颗粒团聚体(图2),并形成粒度分布。尽管通常只有少量的大团聚体,但磨珠也需要能够打破这些团聚体。因此,对于绝大多数颜料颗粒来说,适合碾磨颜色分散的最小珠子通常都是超大的。

为什么珠子的大小很重要?

有三个基本的缺点,被迫使用更大的珠尺寸湿磨。首先,如前所述,珠粒尺寸越大,过程中所需的质量比能越多。当涂料制造商被迫使用更大的颗粒尺寸来处理一小部分较粗的颗粒时(就像行业中的大多数那样),他们是在浪费能源。这是为预处理不足付出的高昂代价。

其次,使用更大的珠子来减少粗糙材料的过程需要更长的时间。事实上,研磨最终较粗的材料以制成均匀的产品所花费的时间比研磨大部分浆液的时间长得不成比例。制造商必须在增加的循环时间、降低的产品质量或增加过滤过程之间选择最佳的平衡,所有这些都会增加时间和成本。

最后,最终产品的质量可能会打折扣,因为最小的珠子导致最精细的研磨。与粒度分布相关的工业质量包括色度、光泽度和透明度;流变学/粘度;和稳定/保质期。使用更小的珠子可以让生产者更好地控制所有这些变量。

为什么传统的预磨会留下过大的颗粒?

传统上,涂料制造商使用高速分散剂和其他设备,通过水、溶剂或某种配方等液体介质应用剪切。这种方法能够分解启动浆中的松散团聚体,但该机制不能提供足够的力来分解更强的聚集体,甚至是分布粗尾部分的单位颗粒。

通常情况下,最后10 - 15%的粒径分布是最难分解的,在大多数情况下,剪切根本无法施加足够的力。考虑到即使一小部分较大的颗粒留在料浆中也会影响湿磨过程,这是一个重要的问题。例如,在汽车应用中需要高质量的涂料,即使0.1%的大颗粒也足以破坏表面处理。

先进的预分散如何发挥作用?

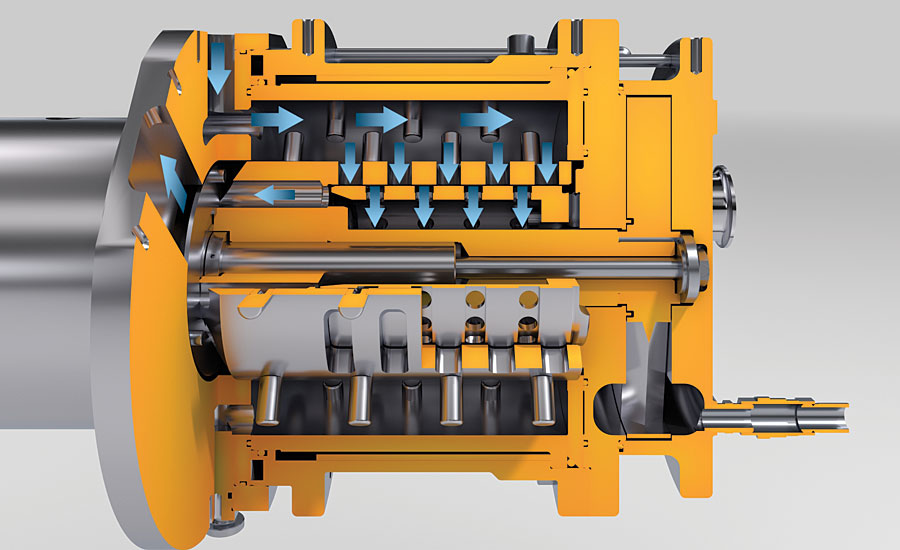

Bühler的新的MacroMedia先进预分散方法使用珠子撞击,这在粉碎颗粒,包括硬聚集体甚至晶体方面更有效(图3)。

另一个重要的变量是流速,它决定了在再循环过程中浆液重新进入工艺区的次数。高周转率创造了所需的同质性。

Bühler的解决方案是一个自泵装置,具有高功率密度的过程室,销反销配置和平行间隙安排10个间隙,每个1毫米宽。这种配置提供了一种难以阻塞的珠粒分离器,而没有通常珠粒铣削设备中由间隙分离器造成的流量限制。

典型的流速为10-20,000升/小时(45-90 gpm),取决于产品的粘度,可在低压下使用,导致在再循环过程中周转数量大。高流速确保所有颗粒暴露在工艺室几乎相同的(停留)时间。腔内装有3毫米的珠粒,在1 mm-100 μ m的范围内提供了特别有效的颗粒尺寸减小。

它在实践中是如何工作的?

Bühler利用其全球实验室对MacroMedia与客户流程进行了试验,以确定使用不同聚合的先进预分散方法的好处。

石灰石的概念证明

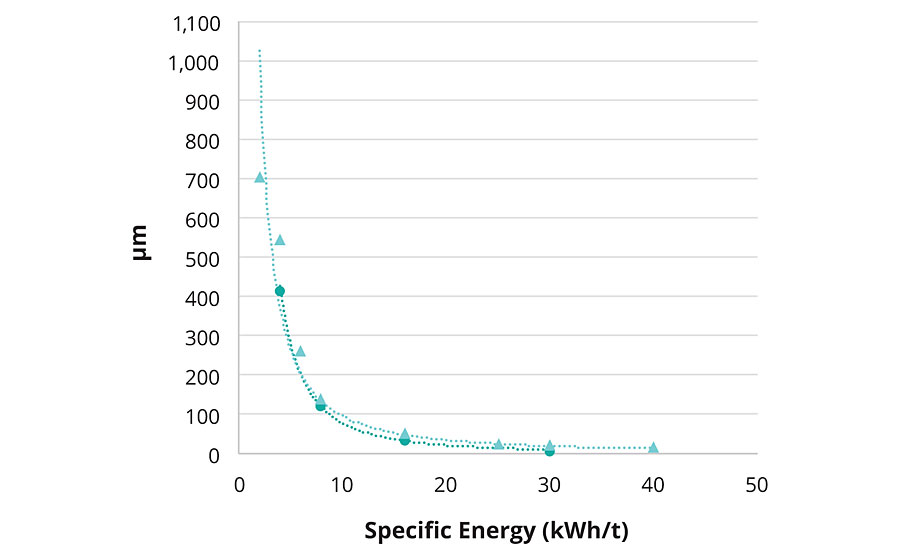

在第一个例子中,实验室考虑了石灰石的加工,因为它是任何有硬而粗的尾巴的产品的模型。用带d的石灰石馏分50在450 μ m和大尾d90900 um and a dOne hundred.在1.2 mm处,MacroMedia设备加载60% (50-70%)3.0 mm y稳定ZrO的典型配置2珠子。将含有0.1%瓜尔胶的水循环,加入石灰石形成39%的泥浆。选择了10.2 m/s的最大转子转速,在22,000 L/h (97 gpm)的流速下,设备输出功率为10-11 kW。在10千瓦时/t内引入能量d90从900µm降至100µm以下。对于1000磅(450公斤)的批次,只需25分钟即可完成。该颗粒尺寸足够小,因此可以随后用0.3毫米的介质细磨而没有问题(图4)。

紫油墨生产效率提高65%

在第二个例子中,实验室优化了一种紫色颜料在nc基油墨中的分散过程。初始粒度分布特征是磨粒细度为500 μ m,而目标粒径为3 μ m,因此所需粒度缩小跨越两个数量级。

建立的过程包括使用高速溶解器预混合,随后细磨1.0-1.2毫米的珠子到质量。铣削的净生产率约为100公斤/小时(220磅/小时)。

新的先进生产工艺大大加快了生产速度。使用先进的预分散概念制备浆液意味着可以使用0.7-0.9 mm的小珠子进行细磨,使用高性能磨机进行细磨并进行再循环。在净生产率为165公斤/小时(364磅/小时)时,所有质量标准都达到了,生产率提高了65%。

考虑到提前预分散所需的额外时间,该工艺仍然更有效:在细磨之前,使用MacroMedia引入20千瓦时/吨,以500-600公斤/小时的生产速度完成。MacroMedia加上细磨工艺的生产效率为128公斤/小时(283磅/小时),即使不计算之前在溶解器上所需的时间,净生产效率仍比最初的研磨步骤提高了28%。

黑色清漆生产效率提高128%

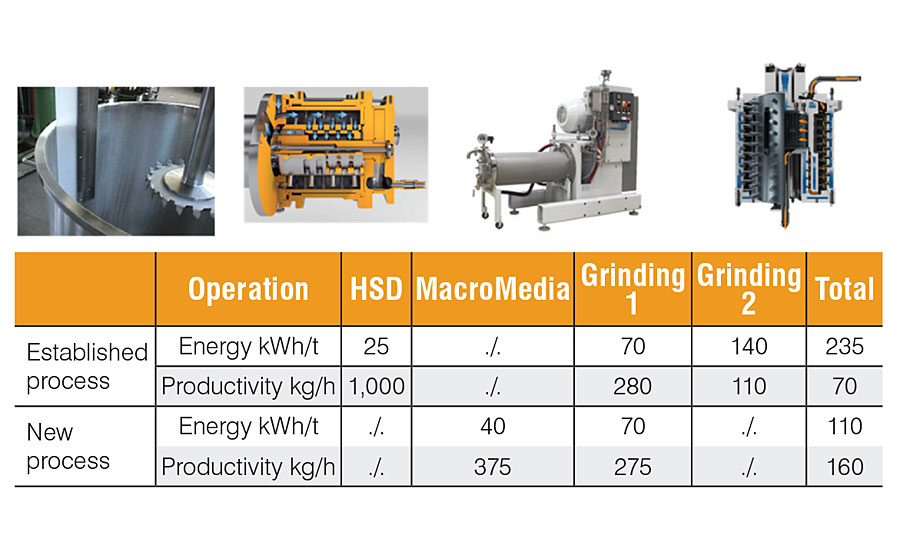

在这个例子中,既定的生产过程包括一个大介质的预研磨步骤,然后用高速溶解器预混合后的小介质细磨:(1)一批黑色清漆用1.2-1.4毫米的珠子在一次通过操作中预研磨,吞吐量为277公斤/小时(610磅/小时)和大约。70千瓦时/ t;(2)将预磨好的泥浆细磨;(3)循环使用较小的0.8 mm介质,磨粒细度<7µm,需140 kWh/t,速度为110 kg/h (140 lb/h)。包括预磨和精磨在内的整体磨净生产率达到70公斤/小时(157磅/小时)。

新工艺完全淘汰了这些研磨步骤中的一个:在先进的预分散工艺中引入40千瓦时/吨,而不是使用高速分散器,使0.5毫米的珠子只在一个细磨步骤中使用,现在是在一个单道操作中直接用于质量(表1)。细磨的吞吐量为300公斤/小时(660磅/小时)-与前一个预研磨步骤的顺序相同。由于不需要额外的研磨步骤,组合工艺的生产率更高,达到160公斤/小时(350磅/小时),比现有工艺提高了128%。时间缩短的最终原因是总能量从235 kWh/t大幅减少到110 kWh/t。

这个例子展示了新流程的几个特征:

- 先进的预分散工艺可以在细磨中使用更小的珠子,从而实现更高效的细磨操作。

- 与珠磨不同的是,这种设备是专门为预分散过程设计的。较大的珠粒尺寸针对粒度分布的尾端比例过大,有效地为优化珠粒铣削量身定制浆液分布。

- 后续的细磨步骤不限于使用高性能磨机;相反,就像在这个例子中一样,在全容量圆盘磨机上使用更小的珠粒在提前预分散后也能获得很大的好处。

亚微米磨削效率提高75%

在最后一个例子中,实验室评估了亚微米研磨的新工艺。为了满足喷墨应用的要求,目标粒径d90为<140 nm,这就要求使用最小的介质。0.3 mm和高效率的研磨设备,以达到目标质量与有用的生产率。

该实验室努力在循环运行的高性能珠磨机上使用0.1 mm的介质,这需要安装一个0.05 mm (50 μ m)间隙大小的筛作为珠分离器。因此,预分散过程必须提供一个d100 <50 μ m的粒径分布。

这一目标是通过引入100 kWh/t,净生产率为100 kg/h来实现的,激光衍射和湿筛测试表明,当将浆液通过50 μ m的滤袋时,没有发现残留。

这在随后的细磨中得到了证实,在0.1 mm的介质循环中没有出现问题。精磨需要额外的800kwh /t才能达到d90<140纳米,这对于一个15升轧机相当于生产力约。35公斤/小时。在类似的条件下,用0.2 mm的介质研磨预分散浆液的另一个样品。由于使用的介质较大,该过程需要1200千瓦时/吨,速度为20公斤/小时,使得使用0.1毫米介质的细磨过程能效提高33%,生产率提高75%。

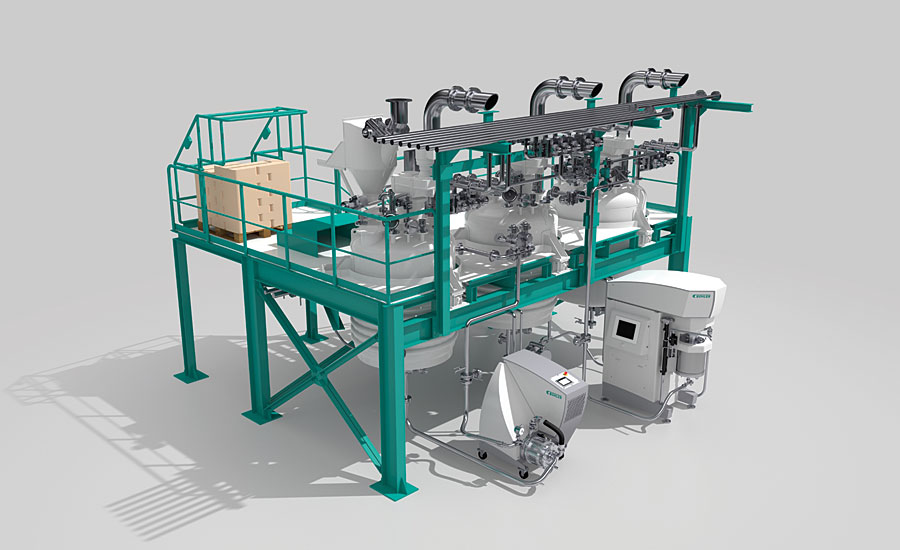

创建一个可部署的小型紧凑工厂

Bühler已经开发了一种通用的生产概念,基于这种先进的预分散和小介质细磨的结合(图5)。这种预先设计的小型工厂是一种多功能工具,适用于许多湿式研磨应用,包括一个配料罐,一个铣削罐和一个与MacroMedia和细磨磨机连接的下料罐。完整的概念在紧凑的标准布局中实现,占地面积为7.2 x 7.0米(24 x 23英尺),高度为5.5米(18英尺)。

预分散后,分批在一个转移通道中被运输到磨槽中,从那里开始细磨,或在循环或通过操作。产品被收集并在放液槽中定型。

涂料制造商是时候拥抱先进技术了?

新罕布什尔州普利茅斯研磨和分散销售总监Patrik Maeder说,这些试验表明,这种新的先进的预分散技术可以帮助大多数制造商在颜色分散和湿磨方面提高质量和节约成本。他说:“最主要的好处无疑是能够使用更少的能源来创造更高的生产力过程。这本身就足够了。但MacroMedia先进的预分散也给了客户更大的控制权。这使得生产出颜色、稠度和使用寿命都合适、且浪费更少的同质、高质量的成品变得容易得多。这对该行业来说是一个令人兴奋的前景。“