在工业4.0时代,工艺安全性和再现性要求不断提高。例如,在汽车和电子行业,或在医疗技术领域,确保生产步骤和这些步骤的可追溯性是文件的重要组成部分。Plasmatreat GmbH是来自德国Steinhagen的大气等离子体技术的领导者,通过其等离子体控制单元(PCU)支持数字化制造,并提供众多控制、调节和监控功能,以确保始终如一的高表面处理质量和可重复性。

等离子体表面处理的最大挑战之一是它不能在基底上留下可见的痕迹。如何评估治疗结果?根据Plasmatreat公司的说法,单纯检查等离子束颜色等辅助参数不足以全面评估治疗质量。

因此,该公司承担了持续监测安全过程的决定性参数的责任,并开发了PCU。PCU中包含的各种监测模块,例如,等离子体功率模块(PPM),它直接在射流头记录功率和电压值。光控制模块(LCM)提供等离子体生成的持续文档。此外,流量控制模块(FCM)不断调整工艺气体的流量以适应环境。功能如压力控制模块(PCM)测试喷气回气压和旋转控制模块(RCM)监测喷气头旋转提供洞察喷气头的状态和电机,轴承的状态,以及更多,如果适用。这意味着预测性维护数据以及生产数据将被持续记录,并支持平稳的生产过程。Plasmatreat可以保证工艺中的每个组件都用相同的等离子体强度处理,并且在所有生产线上实现相同的质量。

适合工业4.0

客户可以信任Plasmatreat的数据支持的质量保证。所有的工艺数据都是实时可用的。集成到PCU中的显示器通过提供最重要的工艺参数的概述来支持操作员。此外,它还可以快速反应,因为所选设置可以在现场轻松直接地执行。可以选择保存流程数据,以便以后进行分析和跟踪。由于这种对等离子体处理的全面控制、调节和监测,确保了完整的过程控制。

易于集成到生产流程中

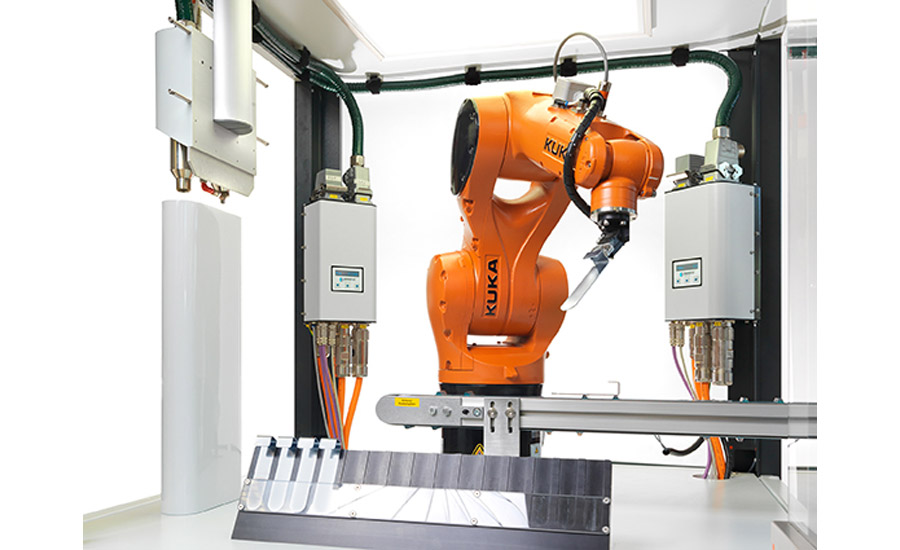

关于工业4.0的应用,Plasmatreat的等离子系统的各个系统组件(等离子体控制单元和发电机)都是为智能生产线定制的。它们通过EtherCAT/CANopen网关连接。因此,接口的定义方式可以用于不同的自动化系统。集成到现有的生产线和网络基础设施也是可能的。除了用于表面处理的Openair-Plasma设备外,Plasmatreat还提供单个制造单元的自动化解决方案,可无缝集成到生产线中。这使得等离子体处理单元(ptu)可以适应客户的工艺工程序列,并配备不同的处理选项。在这里,Plasmatreat解决了校准过程自动化的挑战,以在有效的表面处理和组件和组件组的定制处理之间取得正确的平衡。

更多信息,请访问www.plasmatreat.com.

举报辱骂性评论