汽车涂装工艺非常复杂,采用了五种主要的涂装工艺:

- 清洗和预处理

- Electrocoat

- 底漆二道底漆

- 最下面的一层

- 实验确定

市场调查

与主要汽车生产商进行了讨论(图2),以收集他们的技术涂装指导。这些汽车制造商遍布世界各主要地区。总之,所有生产商都在寻求一种更短、更高效、投资更少、加工时间更短的涂装工艺。当然,这种愿望与灵活的绘画系统相结合,该系统允许快速更改模型和新的、美观的颜色来区分模型。

当前油漆使用量

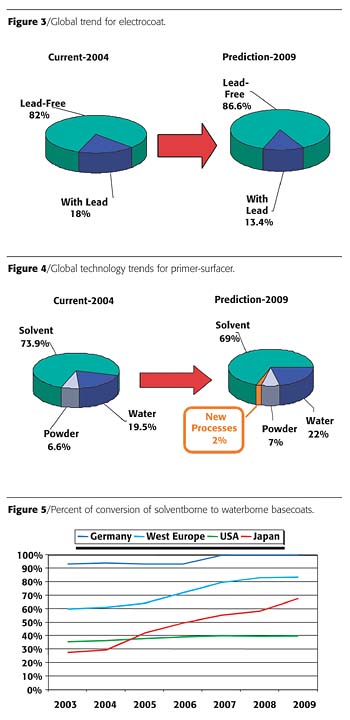

自1973年阴极电泳涂层被引入汽车行业以来,该行业已经将这种腐蚀保护系统标准化。对全球水性涂料使用情况的分析表明,磷酸盐和电泳层基本上100%用于所有主要车型。阴极电沉积涂料的最新技术进步是向无铅材料的发展。随着环保防腐材料的引入取代铬酸铅颜料,汽车制造商很快就可以在不降低耐腐蚀性的情况下改用无铅材料。目前,全球生产的6100万辆汽车和轻型卡车中,有82%使用无铅电泳漆。在未来五年内,这一比例将增长到87%,只有在当地市场生产的产品将继续使用含铅产品(图3)。

电泳工艺还原

在过去的几年中,一些装配厂通过利用机械节省来缩短涂覆过程中的工艺长度,缩短了电泳过程。最值得注意的是由Dürr和艾森曼介绍的。

底漆表面使用

在防腐电泳层和底涂层之间的中间层多年来一直用于改善外观和抗剥落性。这种涂料技术传统上是溶剂型的,但从1985年开始,欧洲引入了水性底漆。自介绍以来,水性底漆的使用量已经增长到今天的20%左右,如图4所示。虽然粉末底漆表面活性剂是最近才推出的,但它们已经增长到约7%的市场份额,几乎完全在美国,以满足空气排放要求。汽车制造商预计水性底漆在未来五年将继续增长2%,而粉末底漆的使用量将保持不变。新工艺的引入预计将在未来五年内占据全球2%的市场份额,从而实现汽车制造商减少涂装工艺的目标。

水性最下面的一层

如图5所示,预计在未来五年内,溶剂型基漆将继续向水性基漆转变。在欧洲,这种转换正在加速,因为汽车制造商正在努力满足欧盟2007年制定的VOC指令。然而,随着日本和韩国汽车制造商努力实现具有卓越美学的环保涂层系统,预计也将出现向水性基漆的转变。

如图6所示,在未来五年内,全球汽车基漆的转化率预计将从目前使用的60%溶剂型基漆提高到约60%水性基漆。

实验确定

在绘画过程中应用的最后一层涂层是透明涂层,它提供了高光泽和镜面反射,以突出高质量的完成。透明涂层层保护其他层,并提供耐久性汽车客户已经在他们的汽车饰面所期望的。传统上,自20世纪80年代初引入溶剂型透明涂料以来,一直在使用。目前使用的是单包(1K)和双包(2K)溶剂型清漆。2K是一种多元醇/异氰酸酯技术,在应用清漆之前立即在装配厂进行混合。这种透明涂层技术在欧洲很普遍,预计未来还会继续推广。水性透明大衣于1991年在德国通用欧宝埃森纳赫装配厂首次推出。该厂还首次采用了由ED、水性底漆-表面漆、水性底漆和水性清漆组成的全水性涂装体系。奔驰德国拉斯塔特工厂也于1996年开始使用水性透明涂料。这项技术预计在未来五年内只会略微扩大(图7)。

粉末透明涂料首次在宝马丁戈尔芬工厂推出,并正在扩展到其他宝马工厂。其他汽车制造商仍在考虑使用粉末透明涂层。

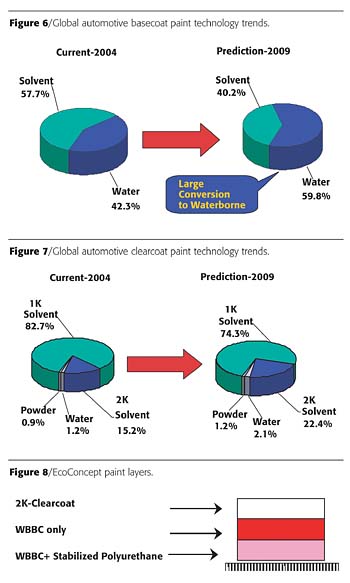

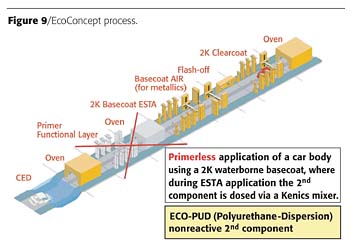

流程简化

如前所述,汽车制造商目前的目标是减少喷漆过程。一些汽车制造商的目标是将喷漆过程减少50%。虽然这一目标非常激进,但汽车涂料制造商正在开发系统和产品以实现这一目标。最近,欧洲已经开发出一种工艺,可将底漆和面漆的涂装过程大大减少30%,并进行了广泛的试验。EcoConcept消除了水性底漆-表面工艺,将底漆-表面工艺与底漆/清漆工艺相结合。这种新工艺将底漆的颜色与第一层底漆应用中的聚氨酯分散体结合在一起,如图8所示。这种新工艺省去了底漆喷涂的展位和设备,从而减少了能耗、人力和间接材料。然而,它保持了传统的面漆工艺,如图9所示。

迄今为止,已经在德国、西班牙、英国、法国、意大利和墨西哥进行了50多种不同的商业颜色的试验。这是一个令人兴奋的概念,可以满足全球汽车制造商制定的流程简化目标。

溶剂性工艺巩固

其他工艺发展发生在溶剂型底漆和底漆/清漆系统中。一家汽车制造商已经在日本的一家装配厂使用溶剂三湿工艺一年多了。其他汽车制造商也在探索类似的流程整合。汽车制造商和涂料供应商面临的挑战是缩短工艺应用,同时保持良好的颜色和外观。显然,所有这些整合过程都需要精心控制的应用设备来监控应用过程,但在这个竞争激烈的市场中,潜在的回报是非常大的。这篇论文发表在国际水性,高固体和粉末涂料研讨会,2005年2月,新奥尔良,路易斯安那州。

举报辱骂性评论