-

1.寻找所需添加量

- 设备及设计特点

- 建议速度的考虑

- 剪切时间长度

- 温度增加

- 除了序列

- 母粒与直接添加

- 刷任务值vs.分散

- 防止在/ /剪切

2.应用适当的分散

寻找所需的添加水平

在非极性到半极性体系中,亲水AEROSIL 130、200、300、380级通常用于流变性改善。在半极性到极性系统中,使用疏水性AEROSIL R972, R974, R812, R812S, R202和R805等级。在许多体系中,疏水等级的效率略低,但赋予薄膜其他特性,如耐水性,改善流平性,悬浮颜料粘度增加较少,提高耐腐蚀性。无论使用什么,在大多数涂料和油墨应用中的负载水平是相对较低的。在最终的公式中,通常建议以< 1.0%的权重(基于整个系统)作为起始点。如果配方中含有大量的其他颜料和重填料,抗沉降性能的负载水平可能接近1.5%。对于胶粘剂和密封胶的应用,加载水平通常较高,在大多数情况下按重量4-8%(基于总系统),因为所需的增稠和触变性较高。实际百分比取决于体系的初始粘度条件、期望条件、期望的储存稳定性长度和最终配方的极性。最佳负荷是通过试错来确定的,是非常具体的系统。

适当分散使用

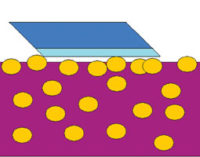

为了最大化气相二氧化硅的效率和确保性能一致性,需要适当的分散。低剪切分散与螺旋桨或搅拌叶片是不足的剪切,所有AEROSIL级别和一般所有气相二氧化硅。这种混合的外围速度(尖端速度)通常为5-20英尺/秒。在这种速率下,用最小的能量来润湿气相二氧化硅。使用这种低剪切速率,产生的增稠性能可能非常不一致,批次对批次。剪切速率低的其他结果是效率的损失,因此需要添加更多的AEROSIL气相二氧化硅,研磨性能差,沉降和存储稳定性差。高剪切分散(HSD)使用具有攻击性的锯齿型叶片是90-200表面积(亲水和疏水)的AEROSIL级所需的最小剪切。更高的表面积气相二氧化硅等级通常需要更多的能源密集型设备来优化分散。HSD设备的外围速度应大于30英尺/秒。对于大多数工业应用,德古萨建议尖端速度超过30英尺/秒(9-10米/秒),以获得足够的剪切。

分散时间的长度应保持在最低限度,以防止过高的温度积累。对于大多数体系,较长的分散时间导致较低的混合粘度,由于较高的混合温度。在较高的温度下(通常定义为比正常的批处理温度高20摄氏度)扩展分散对大多数系统可能弊大于利。这是由于较高的温度导致更快的颜料润湿。这是一种可能发生气相二氧化硅过度分散的环境。

当气相二氧化硅集料被分解到超过最佳集料尺寸时,会导致过分散。聚集体变得如此均匀地分散,相邻聚集体之间的距离变得太大,聚集体之间的相互作用减少了。这将导致完全失去增稠和触变性。一名工厂工人的正常观察结果可能是,这批产品“水薄”了。这种情况可能发生在生产现场,批次的时间和温度不经常监测,操作人员休息时间延长,批次无人看管。

用纸袋包装的气相二氧化硅的湿入应指定特定的时间。湿润时间是指气相二氧化硅被车辆湿润所需要的时间。在这个阶段,通常使用低剪切混合。一旦所有的气相二氧化硅被润湿(带到液体表面之下),混合速度加快,分散开始。气相二氧化硅应尽快湿润。它应该加入到一个漩涡中,搅拌器以低速运行。包装袋破碎和材料浸湿所需的时间取决于操作人员。在这一点上,不同的运算符可以更快或更慢。如果每一个时间段都不允许有时间,根据操作人员的不同,一些批次可能会收到或多或少的分散时间。

在减水性体系中,添加顺序对于疏水性的aersil等级尤为重要。建议先将气相二氧化硅加入车内,不进行水调节。一旦气相二氧化硅被润湿,就可以添加其他颜料、填料和添加剂。如果水包裹了未湿润的疏水气相二氧化硅,进一步的分散变得非常困难。

建议将气相二氧化硅分散在颜料研磨部分。制备由AEROSIL气相二氧化硅、颜料和填料组成的浓缩母粒已被证明,与直接添加到下料相比,具有最佳的长期存储稳定性和更高的整体增稠性和触变性。由于混合时剪切力较低,我们不建议将气相二氧化硅添加到稀释剂中或作为粉末形式的后添加剂。如果需要后期调整,建议用户取一桶5加仑的最终系统,在该容器的HSD条件下分散气相二氧化硅,然后将浓缩液返回到该批次。

完成制定

在分散完成后,剩余的成分可以添加在减量或低剪切混合条件下。此时,需要进行必要的应用程序测试,以确保负载级别和分散过程足以满足性能需求。还需要进行长期稳定性试验,以确保建立适当的分散程序。长期稳定性差可能表明分散性、加载水平和/或添加顺序没有得到优化。有关气相法二氧化硅的更多信息,请联系德古萨公司,阿克伦技术中心,3500 Embassy Parkway, Suite 100,阿克伦,OH 44333;电话888 /二氧化硅;访问www.aerosil.com。或者圈号137。

报告的评论