|

| 图1点击放大 |

尽管付出了巨大的努力,开发有效的木器涂料仍然是一个挑战。这种涂层除了具有优异的耐候性外,还必须具有足够的灵活性,以适应木材的膨胀和收缩。同时,涂层必须足够坚硬,以防止堵塞问题。其他质量,如强附着力和易于应用,是关键要求列表的最后一部分。这一特定的强制性特征使木材涂料的制作成为问题。

最近,大多数改进的外部木材涂料应用都集中在丙烯酸水性系统。这些粘合剂起到防潮和防紫外线的作用。此外,在当前立法推动使用“绿色”产品的情况下,它们的使用势头正在增长。核心/壳分散体-基于多相丙烯酸颗粒的自交联聚合物-代表了最先进的粘结剂技术。(2)这些结构颗粒使硬和软聚合物相共存。这种二元性可以克服木材涂层抗堵塞的矛盾约束,但也非常灵活。

尽管取得了这些进步,但木器涂料的防潮能力仍然需要优化。包括各种物质,如蜡和硅氧烷化合物,(3)可以增加涂层的拒水性。更重要的是,使用高疏水单体可以对水分形成双刃剑。这些单体对液态水形成了有效的屏障,并通过化学方法将这种屏障结合到聚合物中,这比使用添加剂具有更长期的效益。

与基于含有高支化烷基的Versatic™酸衍生物的高度疏水单体共聚,可以极大地增强相应聚合物的防水和抗紫外线能力。(4)这些单体已被证明是改性丙烯酸核/壳聚合物的极好选择。

对新型、自交联、硬核/软壳丙烯酸聚合物(即VeoVa 10™单体)的评价表明,它们是外墙木材染色应用的高效粘合剂。(5)在一定程度上降低了软壳疏水单体的玻璃化转变温度(Tg),从而在良好的抗堵性所需的硬度和涂层灵活性所需的柔软度之间取得了良好的平衡。用这些粘合剂配制的木材染色剂在比利时已表现出优异的户外耐久性-超过两年。

本文介绍了用VeoVa 10或2-乙基己基丙烯酸酯(2-EHA)作为疏水单体进行改性的优化硬核/软壳丙烯酸粘合剂的最新工作(图1)。这些乳液体系已被合成、配制并评估用于木材表面染色的应用。还讨论了单体与商业丙烯酸粘合剂和商业木材染色剂的性能比较。

本研究旨在阐明选择疏水单体对粘合剂物理和化学性能的影响,并最终对由这种组合衍生的外部木器涂料的整体性能产生影响。

实验

改性丙烯酸核/壳乳液制备

|

| 表1点击放大 |

按照以下步骤制备了核壳自交联丙烯酸乳液系列,其核Tg为~50°C,壳Tg为0°C。在氮气条件下,将脱盐水和表面活性剂放入反应器中加热至85ºC。然后,停止氮气流动,在初始反应器电荷(IRC)中加入含有部分引发剂过硫酸钾的脱盐水。然后加入质量为2.5%的预乳液i。温度保持在85℃,出现轻微的蓝色,温度升高,表明聚合开始。15分钟后,当这一电荷聚合时,剩余的预乳液I在1小时内加入。

其余的引发剂溶液通过单独的管路在3小时15分钟内同时添加。在所有预乳液I加入后,立即加入预乳液II,持续2小时。预乳液加入3小时后,反应器在85ºC保持1小时。烹饪后,将乳胶冷却至55ºC,并分两次添加转化助推剂,每次持续30分钟,然后在55ºC下烹饪30分钟。最后,将乳胶冷却到室温并进行过滤。在冷却过程中,缓慢地加入氨以中和乳胶。在室温下,将杀菌剂和交联剂添加到最终聚合物中。

胶乳的粒径分布

使用贝克曼Coulter颗粒尺寸分析仪LS 13 320对所有的乳汁进行了平均粒径和小于1微米的颗粒数量的表征。

乳胶的粘度测量

采用Brookfield LVDV-I型粘度计测定乳胶粘度。测量是在主轴1转速为20 rpm时进行的。

最低成膜温度

在仪器(Sheen Instruments SS.3000)表面浇铸了一层30微米的乳胶膜,并覆盖了一层无孔材料。胶片晾干后,通过视觉测定MFFT。

早期水点

将乳胶膜涂在玻璃板上,在23ºC下干燥1小时。在聚合物薄膜上滴一滴1毫升的脱盐水,并盖上一块手表玻璃以防止蒸发。1 h后,用肉眼评价其抗水斑性。美白效果的评级在0到10之间,其中值10表示乳胶膜不受影响,0表示完全白色的膜。

测角术

在玻璃上涂上透明的聚合物薄膜,加入4 μ l的脱盐水,30秒后用PG-X测量头测角仪测量接触角。在每个面板上进行10次测量,并记录平均值。

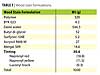

外部保护木材染色配方

根据标准配方将制备好的乳状液配制成彩色染色液(表1)。涂料在使用前至少两天进行过滤。

过程

在温和搅拌下,将乳胶与消泡剂(BYK 023和Surfynol 104E)、脱盐水、聚结剂(丁二甘醇)和杀菌剂(Mergal S99)混合。最后,逐步加入增稠剂溶液,直至粘度达到100 KU左右。为了获得一致的颜色,将三种颜色的颜料混合制成。搅拌10分钟后,加入预定量的着色混合物,仍然在缓慢搅拌下。缓慢搅拌再持续15分钟。在应用前,让木材染色剂在23ºC保持平衡4天。

木材污渍的阻隔性

7.5 cm x 7.5 cm的测试板(Leneta箔)面对面放置在50ºC的烤箱中30分钟,顶部重量为2 kg。冷却后,将测试板拉开,并对任何损坏进行视觉评估。最高分是10分,这意味着当测试板被拉开时,没有听到任何噪音,也没有看到任何损坏。评级为0意味着75-100%的木材污渍从测试面板上去除。

水汽透过率

该测试确定了水蒸气通过自由聚合物薄膜的速率(即湿杯法)。根据ASTM D 1653测试方法B,条件A进行水汽透射(WVT)测量,包括在23ºC的50%相对湿度。在聚乙烯板上涂上约30微米的木染色膜,在40ºC下干燥1周。将测试样品剥开,密封到装有50克蒸馏水的瓶子的开口处。在1、2、3和4周后称量瓶子,以确定水蒸气通过样品的移动速率。计算得到的WVT是每个测试区域每次重量变化量,单位为克/m²/ 24小时。

老化醇酸的附着力

根据ASTM D 3359测试了木材染色剂在老化醇酸漆上的附着力。在木板上涂上200微米的湿木材染色膜,在室温下干燥一周,木板上涂有醇酸漆,在烤箱中50°C老化了两周。一个Gitterschnitt (6 x 6,20毫米长)图案准备好,并将胶带放置在网格上。为了确保与胶片的良好接触,用铅笔的橡皮头用力摩擦胶带。在90秒内,胶带以90度的角度迅速被扯掉。染色去除的百分比被评估并评定为5B(未受影响的膜)和0B(受影响的面积为65%或更多)之间。

加速风化木板的制备

木材面板根据欧洲标准EN 927-6选择。苏格兰松木面板的尺寸为150毫米x 74毫米x 18毫米。通过温和的打磨,面板被打磨成光滑均匀的表面,然后涂上三层木材染色剂。只有面板的正面和侧面上了漆。在加速风化程序开始之前,木板在室温下干燥1周。对每一块木制彩绘板都进行了定期的起泡、粉笔化、剥落和开裂的视觉评估。

加速风化

风化试验在Q-Lab的QUV加速风化试验机中进行。12个24小时的冷凝暴露循环(共168小时)和48个3小时的循环,其中包括2.5小时60ºC的UV-A (340 nm)和0.5小时6-7 mL/min的喷水,交替进行2016 h。

水点试验

在木板上涂上三层木渍,在室温下干燥1周。将1毫升的脱盐水滴在污渍上,并盖上一块手表玻璃以避免蒸发。24 h后,用肉眼评价其抗水斑能力。美白效果的评分在0到10之间,其中10的值表示乳胶膜不受影响,0表示完全白色的膜。

液态水渗透试验

木板是根据欧洲标准EN 927-5选择的。面板(6个重复)在仅在测试面上涂上三层木材染色剂之前,通过温和的砂光将其打磨成光滑均匀的表面。面板的正面和侧面用一种溶剂型聚氨酯白色涂料密封。木板经过调节,直到达到恒定的质量。在开始吸收循环之前,这些面板经过两次浸出程序。在吸收试验中,测试板面朝下漂浮在水面上72小时。结果表示为涂层木板每72小时在g/m2测试表面的吸水率。

光泽

光泽度测量记录在特定角度反射的光量。使用Rhopoint Statistical Novogloss仪器,在60º角度、23ºC和50%湿度下对涂在松树上的木材污渍进行测量。

颜色

使用Ultrascan XE,用CIELab (L*a*b*)色差项测量参考板和人工老化板之间的颜色变化。L*表示颜色的明度,a*表示品红和绿色之间的位置,b*表示黄色和蓝色之间的位置。

|

| 表2点击放大 |

结果与讨论

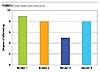

聚合物颗粒的外壳通过改变单体类型(表2)进行修饰,这些单体是根据其相对疏水特性选择的。

借助在线软件(7)计算了2-EHA(4.2)和VeoVa-10(5.2)的辛醇-水分配系数(LogKow)。辛醇-水系数越高,疏水性越明显,因此可以推断VeoVa-10可能是该系列中疏水性最强的单体。

|

| 表3点击放大 |

对所有的乳汁进行了固体含量、粒径、粘度和最小成膜温度的评估(表3)。在固体含量方面,粘合剂1和2的测量值符合46%的理论固体含量,并且略高于商业基准(粘合剂3和4)。在FeIII催化剂存在的情况下,使用基于叔丁基过氧化氢(tBHP)和还原剂Bruggolite®FF6 M的氧化还原助推剂实现了低水平的残留单体。所有的乳液,包括商业基准,都显示出低粒径。

|

| 图2点击放大 |

小颗粒的乳剂有望促进成膜过程,并使涂层很好地渗透到木材表面。粘合剂4的颗粒尺寸最小,导致乳胶呈现半透明。合成乳液的MFFT值小于0ºC,与壳层的目标Tg值一致。在薄膜形成时,这些核/壳颗粒的聚结主要由软壳驱动,这允许快速形成相干涂层,而不需要任何额外的聚结剂。与粘结剂3相比,粘结剂4的MFFT也较低(每TDS的核/壳形态)。

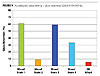

通过早期水点试验和水接触角测量来评估水阻力。水滴接触角的聚合物薄膜应用在玻璃板上,作为一种手段来评估粘合剂的表面极性。从图3可以看出,VeoVa-10等疏水单体的掺入对水滴在聚合物上的接触角有很大的影响。

|

| 图3点击放大 |

在这些体系中,接触角越大,聚合物薄膜的拒水性越强,这与VeoVa-10均聚物所显示的较低的临界表面张力(24达因/厘米)相一致。(8)反过来,表面张力的降低也有利于配方粘结剂对木材表面的润湿能力和渗透能力。(9)总的来说,可以说,除粘结剂4外,全丙烯酸粘结剂似乎表现出较低的拒水性。图3清楚地说明了基于VeoVa 10的系统的拒水行为,其中显示了与粘合剂1 (30% VeoVa-10)和粘合剂3(全丙烯酸基准)接触的水滴所拍摄的照片。

第二次抗水性评价是通过早期的水点测试,将水滴滴在透明薄膜上,持续一段时间,并根据薄膜最终的美白程度(0 =白色到10 =无视觉变化)进行排名。

|

| 图4点击放大 |

如图4所示,大多数体系(除粘结剂3外)表现出良好的抗水白化性能,VeoVa-10改性的丙烯酸体系表现出优异的抗水白化性能。根据在这些不同评估中获得的结果,可以预期基于更疏水聚合物的粘结剂(粘结剂1)可能会导致木材染色显示出最佳的液态水保护。

木材染色性能的评价

|

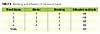

| 表4点击放大 |

不同的粘合剂被配制成木材染色剂,并在苏格兰松木上涂了三层。软松木是要求最高的基材之一,因为它有显著的尺寸变化,这需要涂层通过膨胀和收缩来适应。来自全球领先供应商的商用木材染色剂,基于溶剂型醇酸(SBAlk, VOC 2010合规),被纳入本次评估以进行比较。首先对所研究的不同木材染色剂进行了抗堵塞性能测试(表4)。2- eha改性丙烯酸聚合物(粘合剂2)和芯壳丙烯酸基准(粘合剂4)的抗堵塞性能最佳,而溶剂型醇酸(SBAlk)的抗堵塞性能在该系列中最低。木材涂料的另一个重要特性是它对老化醇酸的附着力。粘结剂1、3和4在老化醇酸上表现出最佳的粘结水平。这些优异的粘附水平与SBAlk形成鲜明对比,SBAlk在应用条件下明显缺乏粘附性。

|

| 图5点击放大 |

然后对涂有各种木渍的松树面板进行耐水性评估。在与水滴接触24小时后,观察到基于基准乳胶的木材染色剂变白,[(粘合剂3)图5]。在大多数情况下,干燥后,涂层板上没有发现损伤。

理想情况下,涂层的渗透性应较低,以尽量减少水在木基板中的进入和积聚,这可能会通过霉菌和其他真菌的生长导致木材变质。

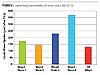

根据EN 927-5评估了木材污渍对液态水的渗透性。观察涂层板吸水3天,然后观察放水4天(图6)。

|

| 图6点击放大 |

从这组实验中,SB醇酸对液态水的阻隔作用得到了证实,而基于粘结剂4的Wood Stain 4在该系列中表现出最高的液体渗透性。有趣的是,疏水性体系表现出低渗透性,与商业SB醇酸木材染色剂相当。

在木质外涂层中作为粘结剂的聚合物的另一个重要特性是,它能够通过涂层膜使水蒸气具有良好的渗透性(MVTR),这样水就不会滞留在木基板中,从而导致损坏和腐烂。然而,涂层的高水蒸气渗透性也可能导致水分大量积累,这是不可取的。从图7中可以看出,在所有醇酸中,SB醇酸的蒸汽渗透性最低。这种缺乏水汽渗透性的部分SB醇酸体系通常会导致木材降解。

|

| 图7点击放大 |

有趣的是,Wood Stain 4对液态水的渗透率最高,对水蒸气的渗透率也最高。以疏水性粘合剂(粘合剂1)为基础的木材染色剂1的WVTR (~60 g H2O/m2/24 h)略高于以粘合剂2和粘合剂3为基础的木材染色剂。虽然这种测试经常在外部木器涂层行业中进行,但涂层的水蒸气透过率的精确最佳值尚未确定。相对低的液态水渗透性和相对高的水蒸气渗透性之间的平衡似乎有利于含有30% VeoVa-10的粘合剂1的木材染色剂的耐久性。

|

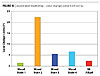

| 图8点击放大 |

最后,通过CATAS研究所进行的加速风化试验评估了木材污渍的耐久性。经过2000小时的加速风化处理(EN 927-6)后,将面板取出,并根据其最终外观进行评估(图8)。2000小时后,没有观察到基于粘结剂1和粘结剂4的不同木材污渍的失效迹象(起泡、开裂、剥落或白粉)。在含有30% 2- eha的粘合剂2的基础上观察到严重的白垩斑,而在基于粘合剂3和SB醇酸的体系上观察到轻微的影响。后者老化后的粘接性能也略低。这些测试清楚地表明,基于粘结剂1和粘结剂4的木材染色剂在总体外观方面优于其他系统。以2- eha改性粘结剂为基础的木材染色效果较好。在单独的实验中,木材染色剂2用1%的蜡配制(aquatic 533)。经过人工风化处理后,涂层板材的外观性能有所改善,但仍不如木材染色1涂层板材。

|

| 图9点击放大 |

对老化面板进行光泽和颜色测量,并与未老化系统进行比较,以便更好地量化观察到的外观变化。

在加速风化后,观察到30% veova改性粘结剂的保光泽度最高(图9)。值得注意的是,这种木材染色剂的保光泽度远远优于商用SB醇酸木材染色剂。

风化作用显著地改变了木材的外观及其表面特性。木材的颜色变化(变灰)是由于从木材中浸出的光降解木质素成分的积累,和/或真菌的生长。各种涂层板的一般外观由颜色变化很好地表示(DE*)。Wood Stain 2的颜色变化较大,而Wood Stain 1的颜色变化最小(图10)。再次,VeoVa-10对保护色的作用是显著的。由于加入聚合物的Versatic衍生物赋予了UV稳定性和增加的疏水性的优越组合,很可能有助于改善外观的保存。

|

| 图10点击放大 |

结论

成功制备了一系列具有硬壳和软壳的疏水改性自交联丙烯酸核壳乳液。这些材料帮助我们从根本上了解了将疏水衍生物纳入丙烯酸聚合物的好处,以及这些好处如何与外部木器涂料耐久性的提高相关联。

从这项工作中可以得出结论,粘结剂的拒水性和抗紫外线性是决定这里研究的这类涂料耐久性的主要因素之一。在测试的疏水单体中,可以得出结论,基于多元酸乙烯基酯的单体显著增强了木材染色剂的性能(图11)。这种效果通过人工风化后涂层外观的显著保存来证明,可以通过光泽保持和颜色变化测量来量化。

|

| 图11点击放大 |

最后,与商业木材涂料的比较暴露了这些商业涂料的潜在局限性,例如耐水性和耐化学性较差,保色性相对较差。这些观察结果表明,利用含有复合酸乙烯基酯单体的乳液来改善木材着色性能的优势。

举报辱骂性评论