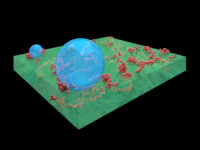

自20世纪40年代以来,丙烯酸树脂已经被制造出来,今天的先进技术可以生产高性能的丙烯酸树脂。制造过程也允许“定制”的丙烯酸。一种定制方法使用多相聚合或核壳聚合(图1)。

核壳聚合已经应用了几十年。当有效运行时,该工艺可以生产出本质上是一种颗粒中的两种树脂的产品。双粒子性质可以在核心或外壳中使用不同的物种/杂交进行修改。许多树脂体系可以在20-110纳米的纳米颗粒范围内制成。

有一个小颗粒丙烯酸乳液有很多好处。在木材或混凝土涂层中,需要渗透到基材中,低颗粒尺寸的乳液是一个好处。较低的颗粒尺寸允许进一步渗透到基材中,并产生具有更高清晰度和更好的图像深度的面漆。

在涂层研究和材料科学中非常活跃的另一个领域是纳米金属氧化物,其范围从10-100纳米。这些金属氧化物的例子是用于抗划伤和耐磨的氧化铝或二氧化硅。氧化锌、二氧化钛或氧化铈等材料已被证明具有增强的抗紫外线能力。

目前推荐的方法是将纳米金属氧化物溶液添加到涂层中,从而使掺入相对容易。这些材料的掺入范围从总配方重量的1-3%不等,如耐划伤的铝或氧化硅材料,高达5%的锌或氧化铈材料,用于防紫外线。这些材料在水或溶剂相中围绕涂层的溶剂介质迁移。它们提供了在树脂颗粒之间和在涂层系统中与其他添加剂混合的能力。

纳米颗粒系统的潜在问题之一是成品涂料或聚合物作为后添加物的稳定性。随着时间的推移,乳胶颗粒中的表面活性剂体系与纳米颗粒分散的稳定性之间存在竞争。另一个问题是丙烯酸树脂本身的结块。我们发现,这些材料倾向于在颗粒大小上凝聚和增长,从而失去其纳米颗粒大小(图2)。

为了防止纳米颗粒分散的絮凝,需要进一步稳定纳米颗粒。我们一直在研究一种新的工艺,将纳米颗粒分散到我们的聚合工艺中。我们已经发现了一种技术来利用我们的聚合过程之一。我们的多相芯壳工艺允许我们灵活地使用单级单体进料或使用多个并行单体进料流。

实验

我们用1% (RayPlus 1097)和3.5%的10纳米氧化铝水溶液对丙烯酸聚合物(RayCryl 1096)进行了处理,以确定对颗粒大小和涂层性能的影响。我们将这些与标准丙烯酸和1%后添加的相同溶液进行了比较。

所使用的丙烯酸是一种21°C的MFFT材料,其D50粒径为70纳米。丙烯酸遵循我们的核壳或多相工艺。目前,它被用作装饰木制品的清漆,并提供高光泽度和良好的图像深度。

为了确定氧化铝溶液对聚合反应的影响,我们使用透射电子显微镜(TEM)检查了每个过程(图3a-3d)。

我们还用两种不同水平的纳米氧化铝聚合到材料中以及添加后溶液中,对丙烯酸和丙烯酸进行了评估。测量了颗粒大小和最小成膜温度。结果如表1所示。

在枫木胶合板上进行1小时的现场测试,使用超过24种试剂评估耐化学性。我们按照ASTM D4060标准,使用CS10轮,1000克,500次循环,评估了Taber磨损。霍夫曼抗划痕试验是在橡木板上进行的。所有物理测试均采用表2中的配方进行。

对枫木单板进行了化学评价。三层涂层喷涂并固化7天。为了进行Taber磨损,我们在金属面板上涂了三层涂层,并固化了七天。为了评估霍夫曼刮痕,在3 / 4英寸的红橡木板上涂了三层涂层,并固化了七天。失效分析是用红色染料溶液进行的,它在薄膜破坏的点上染色了木材。Taber磨损和Hoffman划痕结果见表3。

表4显示了在1小时现场测试曝光中使用的试剂清单。分级为1-5级,1级表示对影片的破坏,5级表示对影片没有影响。分数越高,说明涂层的性能越好。在去除试剂后立即进行评价。

结果

我们想确定在我们的工艺中改变氧化铝水平的影响,也想确定后添加的影响。我们使用了几种方法进行评估,首先确定我们对聚合物体系做了什么,然后确定每个变量产生的物理性能特征。

当我们对样品进行透射电子显微镜检查时,我们可以在每个含有氧化铝的系统中分离出氧化铝。基础树脂被用作空白,以便比较我们的图像和粒度分析。当观察图像时,1%的聚合版本在系统中具有非常好的纳米颗粒间距。当水平被推到3.5%时,有很好的间距,但也有一些粒子开始聚集。这可能会导致涂层的性能有所下降。在基础丙烯酸中加入1%的氧化铝后,形成了局部氧化铝袋,这些氧化铝袋在整个丙烯酸基质中分布不均匀。尽管该系统仍然具有性能优势,但它最终将遭受图2所示的聚集。粒径分析支持单分散的颗粒在1%聚合和后添加。

我们评估的下一步是观察薄膜的形成和颗粒大小分布特征。基础聚合物RayCryl 1096的成膜温度最低为21℃,在D10、D50和D90处具有相对单分散的性质。在整个分析范围内,1%聚合版本的粒径分布保持相当窄的粒径。当聚合版本增加到3.5%时,颗粒大小和分布变化最大。1%后添加与基础丙烯酸和1%聚合版本的颗粒大小相似,但颗粒的体积和平均数量都大于基础丙烯酸和1%聚合版本。这表明在乳液体系中可能与酸性基团发生凝固反应或与表面活性剂竞争。

另一个有趣的点是,在这两种情况下,聚合版本的成膜温度只增加了几度。然而,氧化铝的后添加却不是这样。当通过聚合引入氧化铝时,成膜温度仅比基体丙烯酸略有升高。

在树脂系统的物理评估中,我们对每种产品都使用了之前的配方,并在各种基材上进行了测试。在Taber磨损测试中,在1%聚合和添加后的水平上,性能都有所提高。这与基础树脂进行了比较。聚合版比基础丙烯酸树脂提高了36%,而添加后的耐磨性提高了16%。3.5%的聚合版本减少了33%的磨损。

霍夫曼划痕试验也显示出类似的结果。1%的聚合产品提供了21%的抗刮擦性提高;同样地,1%的后期添加比标准提高了12.5%。同样,3.5%的聚合版本低于系统中1%的添加量,仅增加了4%的划痕。

表4中的耐化学性数据在性能上非常接近。我们的基础树脂具有非常好的耐化学性。该数据集中的性能增益是改进的变性酒精抗性以及改进的409清洁剂抗性。一些特别难处理的化学物质包括驱蚊剂,碘,氨和芥末。芥末和碘造成的表面染色,最终会恢复和减轻。氨渗透了涂层,但也变轻了。避蚊胺对涂层表面具有很强的侵蚀性,并使其软化。

结论

纳米氧化物材料的使用确实提高了许多树脂体系的性能。纳米氧化铝被用于提高许多应用的性能。我们认为有必要利用纳米材料来进一步提高我们的树脂性能,并开发了一种独特的聚合技术,使金属氧化物功能化,然后将纳米颗粒困在我们的树脂系统中。

在我们的评估中,我们发现与标准RayCryl 1096相比,它的耐磨性、划痕性和耐化学性都有所改善。利用我们的特殊技术,我们已经确定RayPlus 1097在1%的加载水平是最佳性能属性的最佳水平。氧化铝被捕获并均匀地分布在树脂基体中。虽然3.5%的水平确实会被捕获和间隔,但这对树脂系统来说太多了,并且会导致薄膜降解。与RayCryl 1096相比,1%的后期添加确实提供了性能提升,但随着时间的推移会受到集聚。我们将继续研究类似化学树脂体系中的其他纳米氧化物,以进一步增强我们的丙烯酸树脂体系。

如需更多信息,请联系jschierlmann@specpoly.com.

举报辱骂性评论