众所周知,利用氧化还原对是在乳液聚合过程结束时减少游离单体的有效方法。这是因为氧化还原偶产生大量的自由基,能够转化低水平的自由单体。使用氧化还原化学引发主聚合的能力也被认为是有效的。对于某些系统,这些氧化还原反应可以在室温或室温以下进行。

研制了一种新型亚硫酸衍生物还原剂,与传统还原剂相比,具有更高的反应活性。这项工作是为了确定它们是否可以用于主聚合的启动,以及它们对聚合物的性能、性能和单体转化有什么影响。

这篇文章将提出结果比较热引发主聚合和氧化还原引发在较低的温度。进行了两个系列的试验——一个使用45%的固体乳胶,第二个使用50%的固体乳胶。

每个系列的丙烯酸乳液分别为丙烯酸丁酯、甲基丙烯酸甲酯和甲基丙烯酸。数据的发展比较热引发乳胶一个使用氧化还原为主要聚合。然后对每个病例进行氧化还原追踪。残余单体水平和聚合物性能显示了比较性能的每次测试。

主聚合和后聚合

目前许多乳液聚合物的生产配方结合了热和氧化还原自由基的生成,在两个不同的步骤中,主聚合和后聚合。

典型的主聚合过程利用过硫酸盐产生自由基,引发和维持聚合。用过硫酸盐引发剂将乳剂加热到80°C将过硫酸盐分子裂解为两种自由基。单体的转化继续进行,但单体的转化曲线渐近,导致主聚合结束时单体的转化时间很长。尽管这导致了99%以上的单体转化率,但用于乳液聚合的单体是挥发性有机化合物,通常具有难闻的气味。

目前,大多数乳液聚合物都使用氧化还原化学进行后聚合。当主聚合期单体转化接近尾声时,大量自由基被引入体系,将单体转化为二聚体、低聚体和短聚合物链。由于大多数单体在主要的聚合步骤中已经转化为所需的聚合物,这些寡聚物不被认为对形成的聚合物有害。它可以被视为一种“清理”操作,以减少游离单体,从而降低VOCs和气味。

在生产后聚合中使用的氧化还原组分通常使用以下几种:

氧化剂:过氧化氢

叔丁基氢过氧化物(tBHP)

过硫酸铵(美联社)

减少代理:抗坏血酸(AA)

甲醛磺酸钠(SFS)

亚硫酸钠

焦亚硫酸钠(smb)

高级亚磺酸衍生物

氧化还原主聚合中各种还原剂的比较

BrüggemannChemical的一项早期研究筛选了几种还原剂,以确定哪一种能在苯乙烯-丙烯酸丁酯体系中产生最快、最完整的单体转化。

该测试利用绝热系统将温升与单体转化率联系起来。试验分别在加入和不加入七水硫酸铁溶液的情况下进行。

将反应混合物加热到60°C。初始和在60/120/180分钟处添加氧化还原偶(选定还原剂+过硫酸铵)。还原剂和过硫酸铵溶液浓度均为56.24 g/L。每一针含有10毫升这种溶液,通过单独的输液管同时加入。

在这两种情况下,一种高级亚硫酸衍生物的温升最快、最高,表明在添加或不添加铁过渡金属的情况下,单体的转化更快、更完全。添加或不添加七水硫酸铁溶液后,高级亚硫酸衍生物的温度几乎没有上升。这表明只用一剂高级亚磺酸还原剂就能完全转化,表明它比其他测试的方法有效得多。

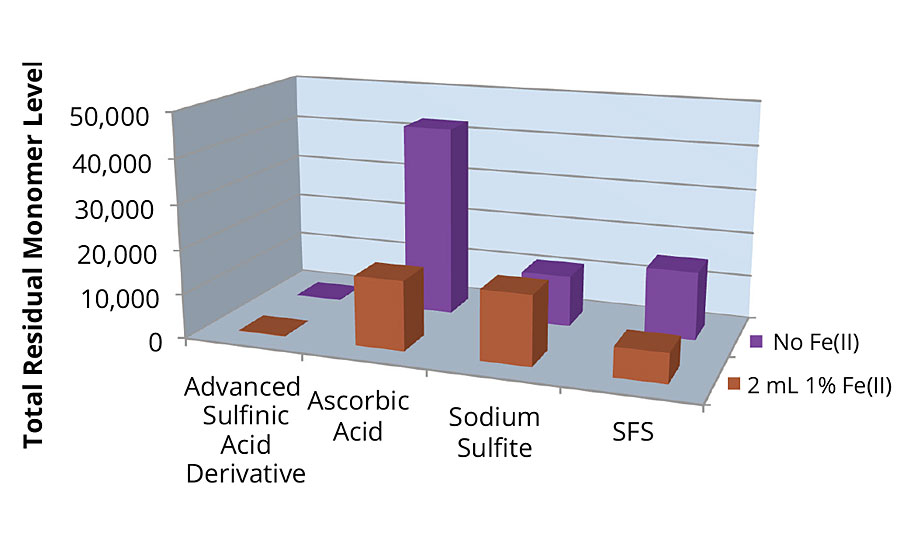

其他还原剂的活性要低得多,需要三到四剂量的氧化还原偶才能开始聚合并开始产生热量。在本次测试中,图1显示,一种先进的亚磺酸衍生物在转化单体方面比其他三种测试的还原剂要好得多。

图1”还原剂残留单体水平测试。

主聚合的热-氧化-还原反应的进一步研究

图1中早期工作的结果促使进一步研究在新的全丙烯酸体系中使用氧化还原偶引发主聚合。这些测试使用了大多数乳液聚合物设施常见的标准工业设备、做法和材料。

所有试验都是在一个配有四颈顶部的3升玻璃夹套反应堆中进行的。插在颈上的是氧化剂、减速机、搅拌器、氮气、热电偶、单体乳液进料管和冷凝器的入口。在聚合过程中,分析样品中残留的单体,以测量随时间变化的有效性。比较了最终聚合物的物理性能。

进行了两个系列的试验,第一个是45%的固体乳胶,第二个是50%的固体乳胶。该工艺方法采用种子聚合物和单体预乳液。在这两个系列中,对于主聚合,80°C的热引发与40°C的氧化还原引发相比较。在第二个系列中,第三个案例在20°C下进行氧化还原启动。这些低温氧化还原反应被允许绝热加热,以增加反应速率,否定了容器预热的需要。每种情况下都使用了相同的单体进料剖面。在所有情况下,在主反应步骤之后,进行相同的后聚合步骤以减少残留单体。

系列1乳剂:45%固体乳剂

单体乳液喂

在烧瓶中加入去离子水和29.5%固体含量的十二烷基硫酸钠(SLS),混合1分钟。在搅拌下,按以下顺序加入烧瓶;丙烯酸丁酯,甲基丙烯酸甲酯和甲基丙烯酸。选择这些单体水平来生产玻璃化转变温度(Tg)约为1°C的乳胶漆,这是用于低voc或零voc涂料配方的乳胶漆的常见材料。

反应堆电荷

水被添加到一个单独的烧瓶中进行初始充电。在搅拌下,该烧瓶还添加碳酸氢钠,SLS和种子乳胶(先前制备),以形成初始反应器装药。选择种子乳胶的量是为了在反应结束时获得适当的粒径,也为了减少批与批之间粒径的变化。

氧化剂和还原剂

氧化剂和还原剂溶液是将每种成分适当的溶解在水中制成的。它们是在反应堆内容物达到反应的起始温度之前合成的。

反应过程

初始电荷被添加到反应器中。用氮气快速净化顶空1分钟以清除氧气。然后将反应堆内容物加热到初始温度。当反应器电荷达到反应设定点时,氧化剂电荷被添加到反应器中。同时,利用柱塞泵以规定的速率启动单体预乳液。30分钟后,单体预乳化进给速度提高到新的设定值。单体的整体进料时间为4小时。氧化剂和还原剂(适当时)在单体进料时同时启动。用注射泵以恒定的速率给它们喂食。当减速机不用于此进料时,分配给减速机的水仍然被送入反应器,以保持所有运行的固体浓度一致。

对于80°C的热起裂,容器被预热到80°C。在单体饲料中只使用过硫酸铵(不使用高级亚磺酸衍生物),因为反应温度允许在80°C通过反应获得适当的过硫酸铵自由基通量[O3.SO-OSO3.]2−⇌2(所以4]•−.

在4小时的单体预乳液供给完成后,反应器内容物被冷却到70°C超过30分钟,模拟转移到冷却槽中。tBHP和高级亚硫酸衍生物的氧化还原反应持续60分钟以上,同时进一步冷却至60℃。之后,反应冷却到20°C。

40°C氧化还原起始加热至40°C,并在反应过程中绝热加热至60°C。采用先进的亚磺酸衍生物还原剂在此低温下活化APS。为了模拟反应堆内的绝热温升,与工业反应堆类似,玻璃反应堆用包装布绝缘,并覆盖厚铝箔。在反应开始时,将夹套反应器中的加热水排干,并允许反应器内容物仅因反应的热量而升高温度。反应温度在单体预乳化过程中持续升高。在进料结束时,温度最高可达60°C。

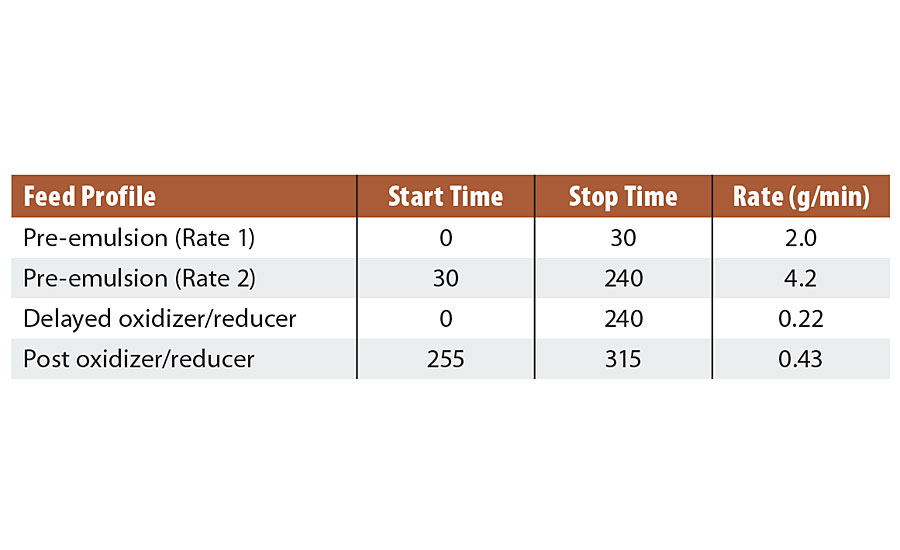

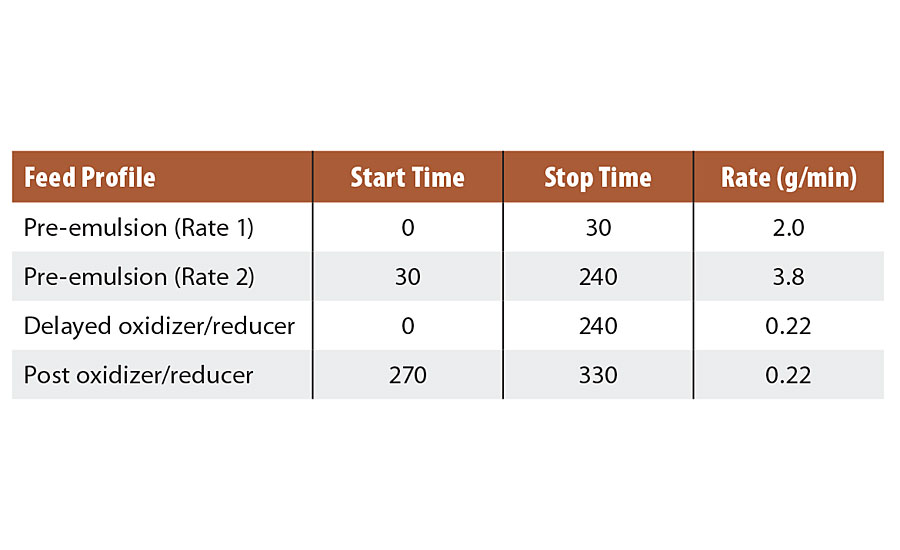

4小时单体预乳液投料完成后,反应器内容物在60℃维持30 min。然后在反应器温度维持60℃时,将tBHP和高级亚硫酸衍生物的氧化还原投料60 min以上。之后,反应冷却到20°C。关于提要概要文件的进一步详细信息见表1。

表1”系列1乳剂的进料轮廓。

结果

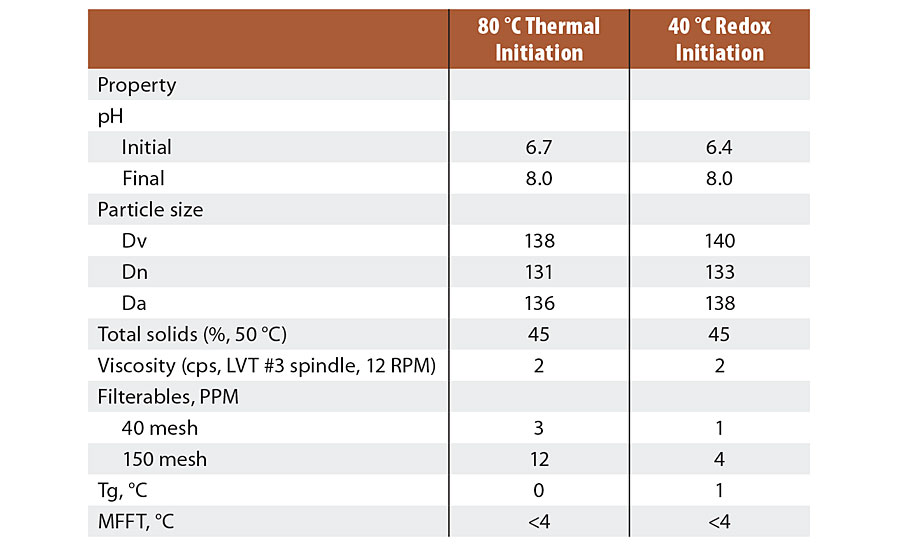

两种反应在大多数性质上的结果是相似的。表2描述了在系列1试验中使用的两种配方所产生的乳胶性能的观察结果。

表2”系列1乳剂的乳胶性能。

反应过程中的单体水平剖面

单体水平的样品在反应过程中按以下方法取四次:

- 预乳剂进料结束。

- 保持30分钟后模拟反应器内容物转移到反应后槽。这经常发生在工业过程中。这也是后氧化还原饲料的开始。

- 中间氧化还原进料。

- 氧化还原饲料结束。

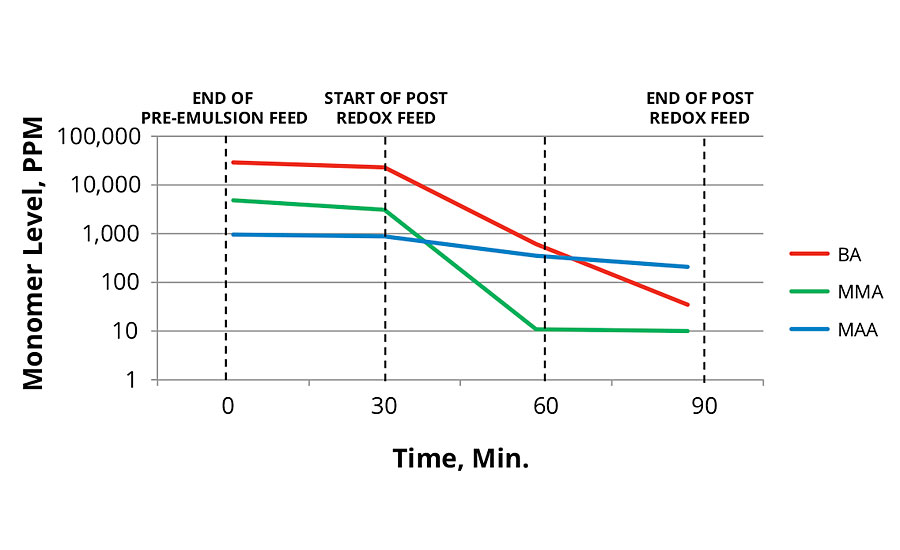

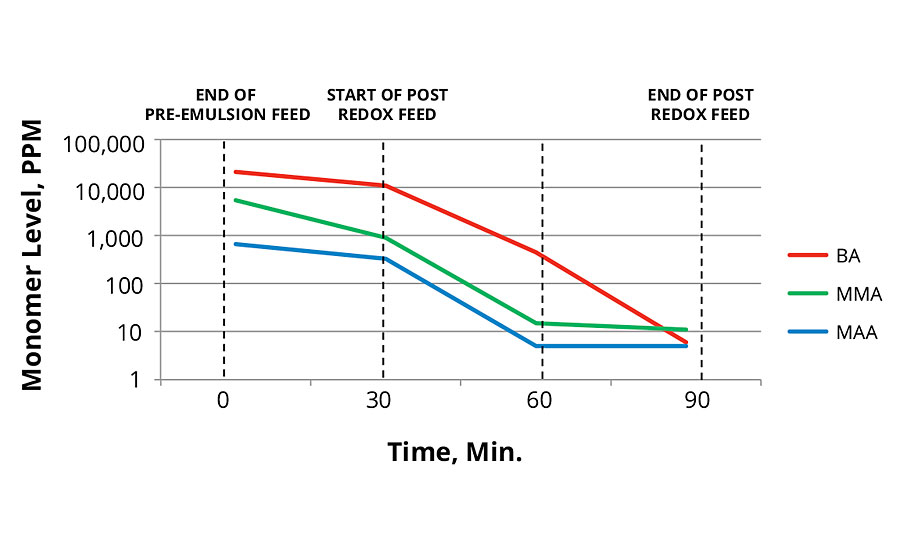

如图2和图3所示,主原料氧化还原引发反应产生的单体总量低于热引发反应。这令人惊讶,因为氧化还原反应是在较低的温度下进行的。较低的温度通常会导致聚合物生长较慢。在这两种情况下,tBHP和高级亚硫酸衍生物的后氧化还原对降低反应中的总单体浓度非常有效。

图2”单体水平80°C热引发。

图3»单体水平40°C氧化还原引发。

分子量分析

对系列1中生产的每一种乳胶进行分子量分析。分子质量分析的HPLC条件为:

- 安捷伦1100系统与RI探测器。

- 柱PLGel混合D 7.5x300 mm + PLGel混合C防护7.5x50 mm。

- 柱温:60°C。

- 流动相:四氢呋喃。

- 流速:1ml /min,等压。

- 40µL注入。

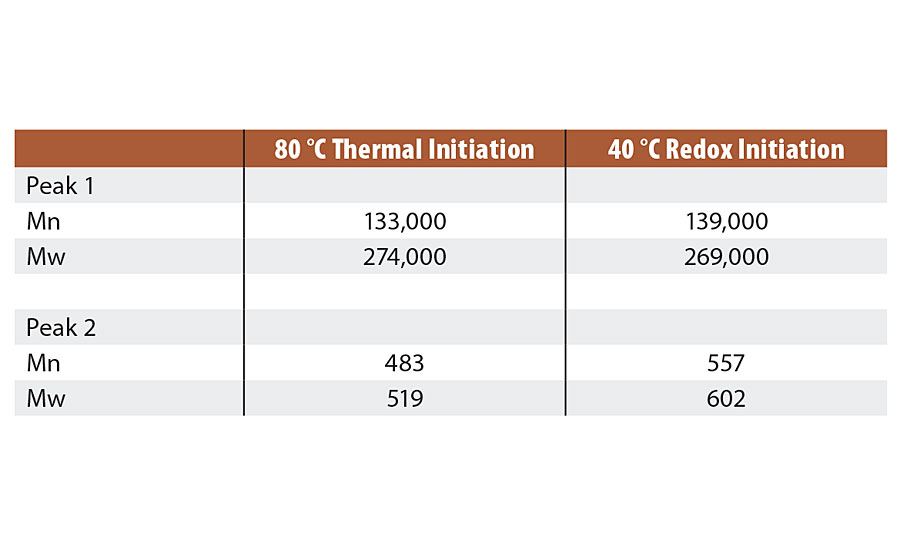

两个反应都产生了分子量相似的聚合物(峰1)。第二个峰(峰2)是低聚物和表面活性剂的组合。分子量分析结果如表3所示。

表3”系列1乳剂的分子量。

凝胶内容分析

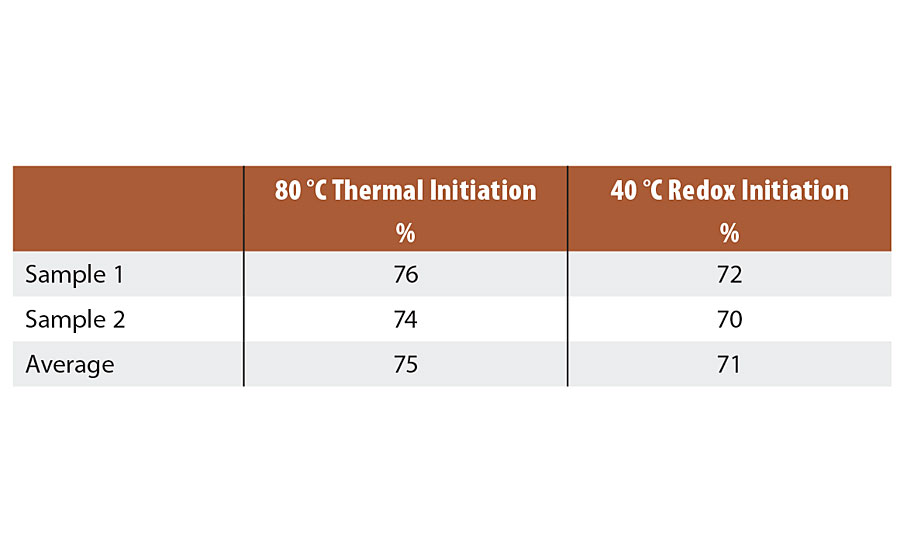

称量干燥的乳胶标本,放置在150目不锈钢袋中,然后浸入提取溶剂(THF)中3天。提取后取出标本,干燥重称,计算凝胶含量。两种反应的凝胶含量相似,如表4所示。

表4»系列1乳剂的凝胶含量。

系列2:50%固体乳胶

反应过程

除了在40°C和20°C开始进行测试外,所有程序都与系列1相同。使用的提要配置文件如表5所示。

表5»系列2乳剂的进料轮廓。

注意,在这个系列中给出的数据显示了整个反应过程中温度和残留单体水平的变化。这与第1系列反应中给出的数据不同,第1系列反应中只显示了预乳化供给结束后的变量。

结果

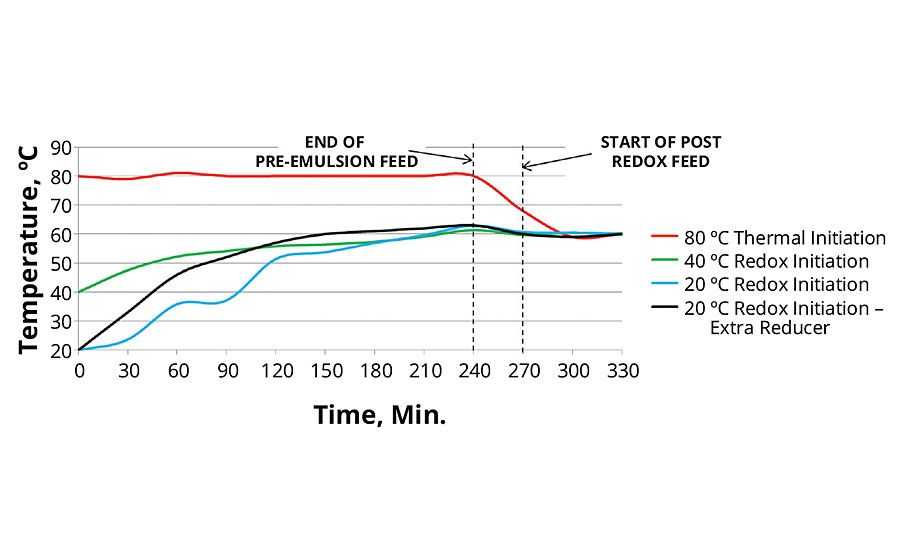

图4显示了所有食谱的温度概况。注意氧化还原引发的乳胶的温升,因为反应加热容器绝热。在20°C氧化还原引发的第一次测试中,观察到一些单体池化的证据,这可以从温度曲线的平坦点看出。为了消除单体池化,在前30分钟加入了额外的还原剂。这段时间还原剂的加入量增加了一倍,增加了0.1125克,主聚合中还原剂的总加入量为1.0125克。按百分比计算,还原剂用量从单体固体的0.16%增加到0.17%。氧化剂与还原剂的重量比由3.88/1提高到3.46/1

图4»热和氧化还原引发的温度分布。

反应过程中的单体水平剖面

在反应过程中,单体水平的样品被取了11次:

- 单体预乳液喂入期间每30分钟一次(7个样品)。

- 预乳剂进料结束。

- 保持30分钟后模拟反应器内容物转移到反应后槽。这经常发生在工业过程中。这也是后氧化还原饲料的开始。

- 中间氧化还原进料。

- 氧化还原饲料结束。

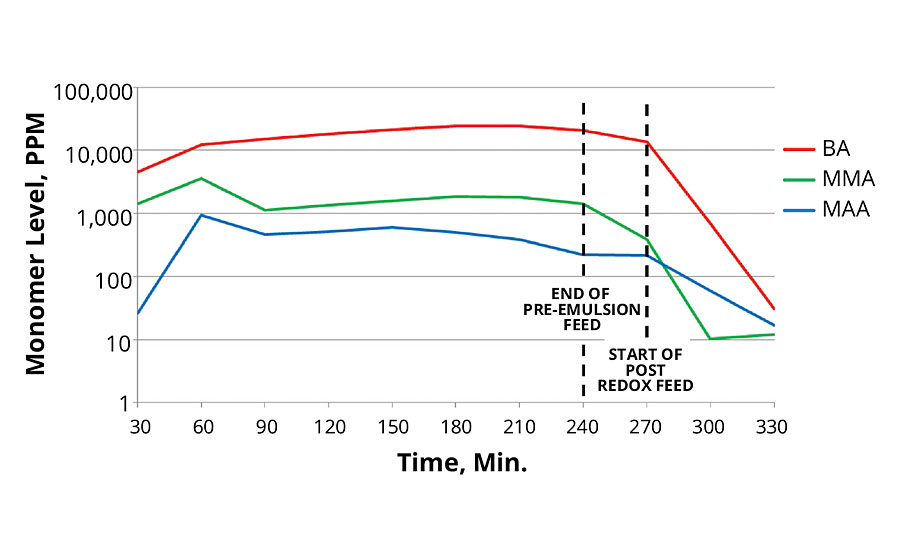

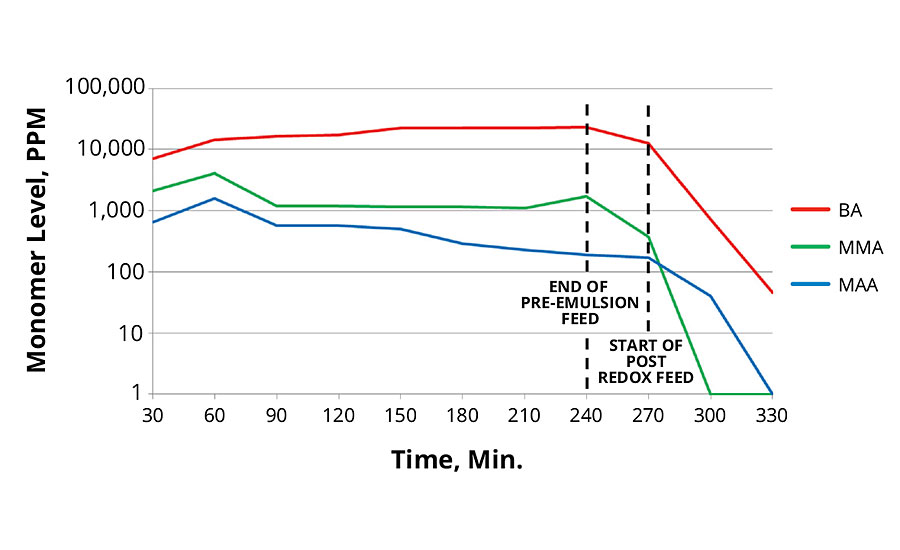

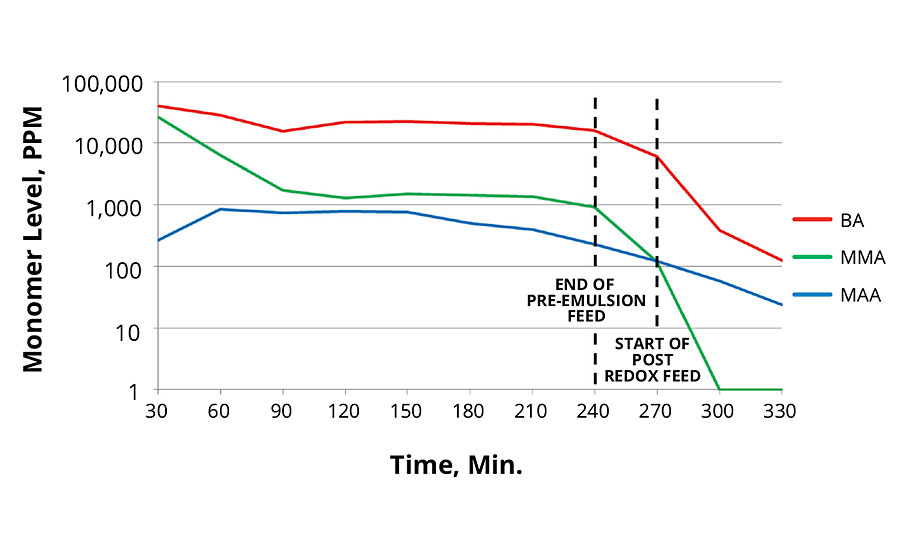

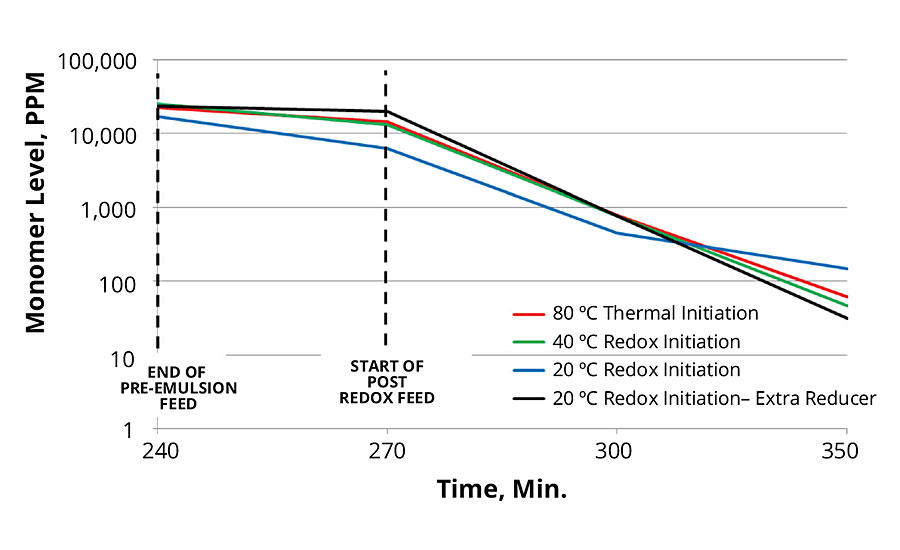

40°C氧化还原引发反应产生的单体总量低于80°C热引发反应。这令人惊讶,因为氧化还原反应是在较低的温度下进行的。较低的温度通常会导致聚合物生长较慢。20°C氧化还原引发产生的残留单体略高,但当使用额外的还原剂时,它导致总游离单体水平最低。

在所有情况下,与tBHP和高级亚硫酸衍生物的后氧化还原都非常有效地降低了反应中的总单体浓度。这些反应的数据如图5、6和7所示。

图5»单体水平80°C的热引发反应。

图6»单体水平40°C氧化还原引发。

图7»单体水平20°C氧化还原引发。

结合数据来观察该系列的总游离单体,并包括20°C氧化还原引发的情况下使用额外的还原剂,如图8所示,氧化还原引发的主聚合显示总游离单体水平显著降低。

图8»总游离单体比较。

乳胶性质的结果

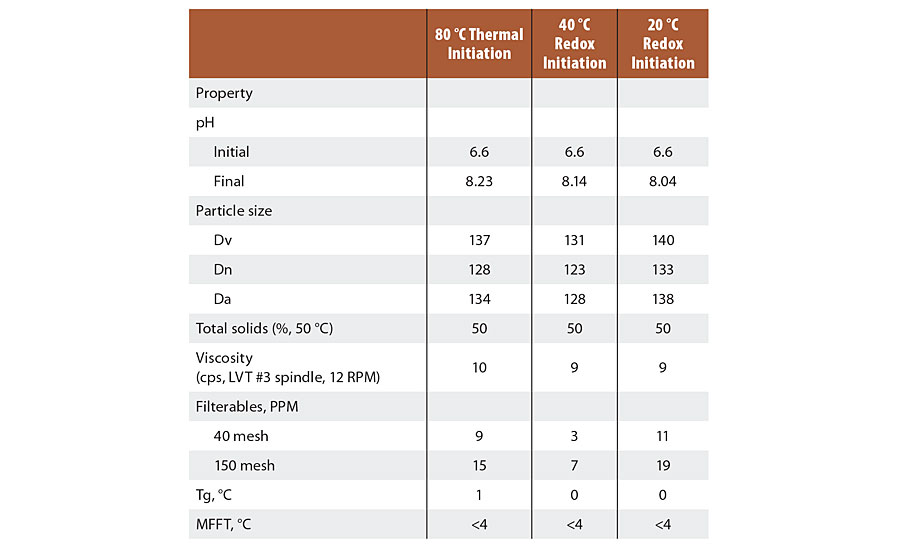

这三种反应在大多数性质上的结果是相似的。主要的差异是粒径略大,干膜光泽较低的乳胶开始在20°C。需要注意的是,可过滤固体非常低,反应容器很容易清洗。表6描述了在系列2试验中使用的两种配方所产生的乳胶性能的观察结果。

表6»2系列乳剂的乳胶性能。

分子量分析

分子质量分析的HPLC条件为:

- 安捷伦1100系统与RI探测器。

- 柱PLGel混合D 7.5x300 mm + PLGel混合C防护7.5x50 mm。

- 柱温:60°C。

- 流动相:四氢呋喃。

- 流速:1毫升/分钟,等压。

- 40µL注入。

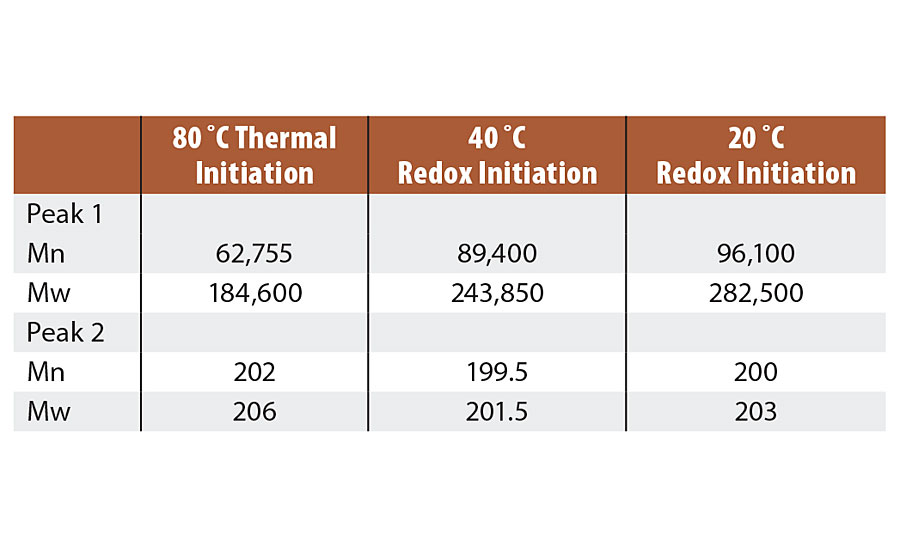

根据理论(峰1),随着反应温度的降低,反应产生了更高的MW。当温度从80℃降低到20℃时,MW增加了50%以上。这有望产生改进的性能,如抗擦洗性。第二个峰(峰2)是低聚物和表面活性剂的组合,在三个反应温度下保持不变。分子量观察结果见表7。

表7»系列2乳剂的分子量。

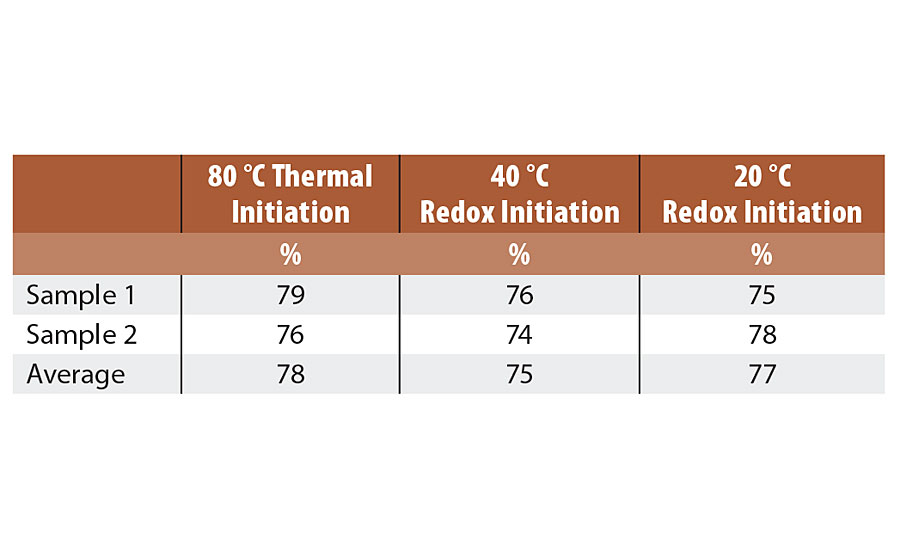

凝胶内容分析

称量干燥的乳胶标本,放置在150目不锈钢袋中,然后浸入提取溶剂(THF)中4天。提取后取出标本,干燥重称,计算凝胶含量。三种反应的凝胶含量基本相同。观察到的凝胶含量见表8。

表8»系列2乳剂的凝胶含量。

乳胶擦洗数据比较

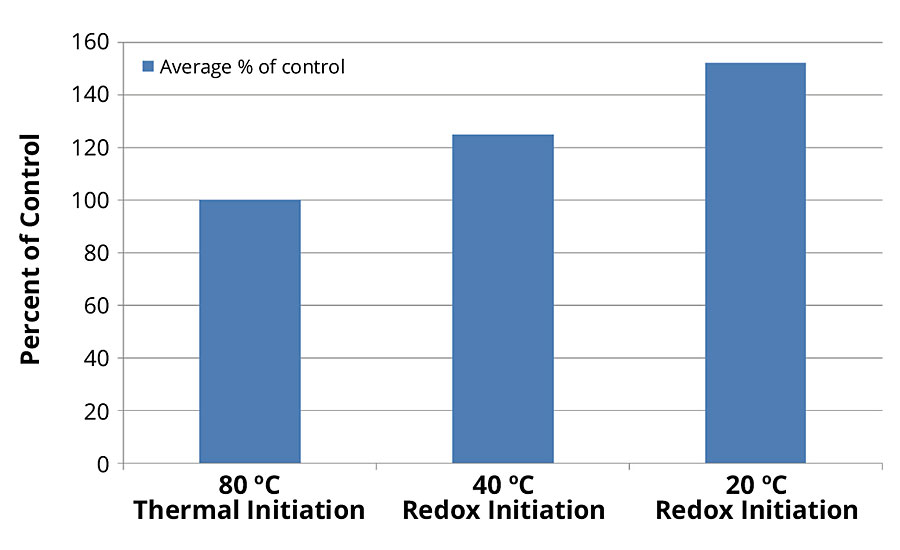

在固体含量为50%的情况下产生的树脂被配制成涂料。使用ASTM D 2486协议对每种擦洗数据进行比较。结果可以在图9中看到,表明通过低温氧化还原引发产生的乳胶具有更高的耐擦洗性。

图9»ASTM d2486耐擦洗性比较。

结论

热系统在80°C反应,氧化还原系统在40°C启动,都有很好的过程控制。除了温度从40°C缓慢上升到60°C外,没有单体池化或温度变化。当启动温度为20℃时,应在早期添加额外的还原剂,以防止单体池化。

在40°C和20°C开始的单体进料过程中,通过氧化还原反应获得了类似的乳胶聚合物性能。起始反应温度越低,乳胶聚合物的分子量越高。这就产生了更耐用的乳胶漆。使用低温氧化还原乳液配制的涂料的耐擦洗性高于热敏乳液,在20℃下运行的系列2案例中,该涂料的耐擦洗性提高了52%。这是由于分子量的增加。

预期的价值创造领域

- 取消了反应堆初始装药的加热步骤,降低了能耗和时间。

- 在反应过程中绝热温升,允许更快的循环时间,因为更少的冷却需要。

- 由于反应堆一直处于冷却模式,预计反应堆污垢会减少。这将减少反应堆侧面的“烘烤”乳胶,增加清洗之间的时间,缩短清洗反应堆所需的时间。

- 尽管较高的分子量通常会提高韧性和耐磨性,但乳胶聚合物的性能值尚不清楚。

更多信息:

报告的评论