在涂装前,越来越多的塑料零件被CO清洗2雪射流技术。除了显著的成本、空间和资源节约,以及清洁系统可以集成到涂装线的轻松,涂料性能也受益于干洗解决方案。

与金属部件一样,塑料部件在涂装前也一直使用电动清洗系统进行清洗。这些组件首先通过碱性介质的清洗步骤,然后是几个冲洗区,一个粘合剂水干燥器和一个冷却区。清洗不仅占用大量的生产空间,而且消耗大量的资源。此外,塑料部件的性能与金属部件不同。在清洗步骤中引入的热量导致塑料部件膨胀,结果水被储存起来。在干燥过程中,零件再次加热。这可能是为什么一些用于制造塑料的成分,如分离剂、添加剂或填充物,从更深的层向上迁移,之后会在清洁过的表面上发现,削弱油漆的附着力。

干洗与一贯良好的结果

与湿化学工艺相比,quattroClean系统使用干洗技术。清洁介质是液态二氧化碳,它几乎有无限的保质期。它对环境是中性的,是化学工业的副产品,也是从生物质能中产生的能源。

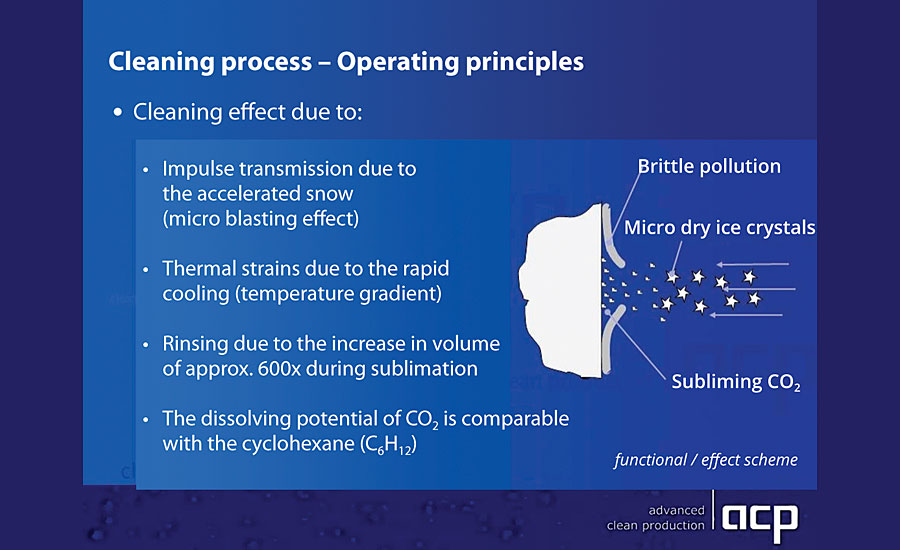

不燃、无腐蚀性、无毒的二氧化碳通过不磨损的双组分环喷嘴输送,并在出口膨胀形成细CO2雪晶。然后,这些气体被夹套式压缩空气射流捆绑,并加速到超音速。当积雪和压缩空气的非磨料射流在-78.5°C的温度下冲击待清洗表面时,会发生热、机械、升华和溶剂效应的综合作用。由于这四种有效的清洁机制,quattroClean系统可以可靠地、可重复地清除整个表面的颗粒和膜污染,如果需要,也可以只清除特定区域的颗粒和膜污染。清洁过程对材料非常温和,甚至可以用于清洁精致和结构精细的表面(图1)。

压缩空气的气动力带走分离的杂质,然后由一个集成的吸入装置提取,以防止再次污染。自公司2在大气压力下瞬间升华,在清洗过程结束时,组件是干燥的,使它们能够被电离,激活或油漆直接。干洗过程的另一个好处是,可以为零件带来更大的设计自由度,因为流体可能被困住的几何形状不再是一个问题。

主要节省和完全自动化操作

除了高和一致的清洁性能,显著降低投资和运营成本,以及更少的空间,需要无化学品的quattroClean过程。它可以节省空间集成到机舱-媲美喷雾室。

清洁系统的另一个优点是它的模块化设计,这使它能够最佳地适应任何应用。根据需求,当系统集成到涂装线时,使用一个或多个喷嘴阵列。清洗过程可以使用机器人、线性或龙门系统实现自动化。所有的工艺参数,如压缩空气和二氧化碳的消耗,爆破时间,爆破角度和运动顺序-包括3D运动-可以精确匹配到各自的部分被涂覆,并存储在控制系统的清洗程序。由于清洁过程与机器人的喷漆过程非常相似,因此可以使用几乎相同的编程解决方案。此外,喷嘴阵列的有效范围可根据有关工件的几何形状自动缩放。通过Profibus或Profinet等接口,具有工业4.0功能的清洗系统还可以集成到涂装线的控制系统或生产控制系统中。

欲了解更多信息,请访问www.acp-systems.com.

报告的评论