工业、工业维护和海洋市场的腐蚀保护可能是一项昂贵而艰巨的任务。保护石油平台、桥梁、储罐、钢结构、混凝土墙壁和地板以及甲板等物体不受腐蚀是一项劳动密集型工作,材料成本很高。然而,对抗腐蚀的最好方法之一是使用保护涂层。

涂层通过一种或三种基本机制的组合提供腐蚀保护:屏障,抑制和/或牺牲。基材与其环境之间的物理屏障可以通过保持氧和水分远离基材起作用。例如煤焦油搪瓷和乙烯基涂料。抑制涂层可以通过钝化金属和干扰腐蚀过程来起作用。大多数此类涂料是基于环氧树脂和聚氨酯。牺牲涂层本身会腐蚀,而不是它所保护的金属或钢结构。这样的涂层将是富锌或金属化的。

涂料系统通常是有机或无机的性质。传统上,该行业依赖于由有机树脂体系组成的保护涂料。所需的各种性能通常决定了多种涂层体系:例如,富锌底漆,环氧树脂中漆和聚氨酯面漆。这种多层涂层系统使配方机能够利用富锌底漆的牺牲保护、环氧树脂的耐腐蚀性和聚氨酯面漆的耐候性提供多级保护。

对无机硅基化学的探索导致了硅-环氧杂化聚合物的开发,它将有机和无机化合物的性质结合在一类新型保护涂层树脂中。本文将讨论这些新型硅-环氧树脂体系的优点。

聚硅氧烷化学

如上所述,大多数防护涂料都是基于有机树脂体系。不幸的是,它们受到热、光诱导氧化以及化学攻击的降解。有机硅无机体系更能抵抗这种降解机制。这些有机硅无机树脂结构由具有稳定[-(Si-O)n-Si-]主链的聚硅氧烷组成(图1)。聚合物主链中的Si-O无机基团提供了108千卡/摩尔的键合强度,而C-C有机键合强度仅为83千卡/摩尔。因为它需要比C-C键更多的能量来分解Si-O键,硅酮结构提高了风化性和耐热性。由于硅酮已经被氧化了,它不会受到影响C-C键的氧化降解。

有机硅树脂的一些性能和特点使其成为保护涂层技术的优秀组成部分:

·热稳定性;

·耐候性和抗紫外线性;

·颜色稳定性;

·表面张力低;

·疏水性;

·优异的释放性能;

·绝缘性好;而且

·对健康的影响较小。

有机硅树脂与有机成分的耦合进一步改善了性能。下一节概述了通过结合无机聚硅氧烷和有机环氧聚合物实现的改进保护涂层特性。

Silicone-Epoxy树脂

由于有机环氧树脂功能与无机有机硅功能的结合,硅-环氧树脂系统通常被称为“混合涂料”。术语“混合涂料”反映了两种具有不同性能和固化机制的粘结剂系统的性质,它们共同作用形成一种新的树脂系统。在该聚合物体系中,硅氧烷在侧链中形成具有环氧和烷氧基功能的基体。脂肪族环氧树脂与聚硅氧烷的缩合反应产生了硅环氧聚合物的新化学性质。参考“杂化”性质的聚合物表明,两个反应发生。氨基硅烷的胺基以典型的方式固化环氧树脂。同时,硬化剂和树脂的硅烷氧基之间发生竞争缩聚反应。图2显示了硅醇缩合反应。

环氧树脂的优点与聚硅氧烷的强度相结合,形成了双组分环境固化热固性涂料。该聚合物的低粘度使配方低voc,高固体,非异氰酸酯涂层。

结果与讨论

降低材料和人工成本,同时保持耐腐蚀性是保护涂料市场的主要重点。我们测试了由75微米富锌底漆顶部涂有125微米硅环氧涂层的两层涂层系统。然后,我们将结果与传统的三层涂层系统进行了比较,该系统包括75微米富锌底漆、125微米环氧树脂中涂层和50微米聚氨酯面漆(图3)。在建立了两层混合涂层体系和传统三层有机涂层体系的结构后,本文将介绍在这些结构上进行的两种不同实验的设计和结果。

第一个实验是评估两层富锌底漆/硅环氧树脂技术与传统的三层富锌底漆/环氧树脂中涂/聚氨酯面涂技术相比的表现。

第二个实验确定了第一代硅环氧树脂技术与更灵活的第二代硅环氧树脂技术的性能。第一代环氧硅树脂和第二代环氧硅树脂的主要区别是硅胶侧烷氧基含量不同。这些变化在烷氧基单位的数量以及所使用的烷氧基的类型上是明显的。

从起点公式可以看出,混合体系只需要很少的溶剂。配方师可以用其他溶剂,如乙酸丁酯或丙酮代替乙酸丁酯,以进一步降低VOC含量。所述硅环氧树脂在非挥发性质量含量约98%的情况下表现出低粘度。由于固体含量高,粘度低,可以配制出只需少量溶剂的可喷涂版本-足够低,将VOC含量限制在100克/升以下。

为了确定两种不同的硅-环氧树脂体系以及传统的三层体系的性能,我们进行了一系列不同的实验测试。进行的比较试验包括物理性能、耐化学性、盐雾和湿度测试中的耐腐蚀性、佛罗里达暴露和耐候性QUV测试。

第二代树脂体系具有更好的初始光泽度,交叉结合力和更长的锅寿命。第一代硬度发展较快,固化时间较短。这一数据有助于证实这一理论,即烷氧基含量的改性开发出更灵活的第二代硅环氧树脂。重涂时间也是这些涂料的一个重要特性。在48小时重涂窗口期,由于高交联密度和硅氧烷骨架,硅环氧树脂体系表现出一定程度的抗涂鸦性能。因此,随着这些系统的交联密度的增加,应用多层涂层就越困难。虽然重涂时间会使新手很难将硅环氧树脂技术应用到结构上,但这些抗涂鸦性能对许多钢结构、桥梁、轨道车和其他工业和工业维护涂料的配方商是有益的。

抗化学腐蚀

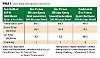

耐化学性是保护涂层的关键。它们不仅暴露在生锈和腐蚀中,而且还暴露在许多不同的酸、碱和溶剂中。表2说明了传统技术和新型硅环氧树脂方法之间的差异。该表还比较了第一代环氧硅树脂和第二代环氧硅树脂,以确定改变烷氧基含量是否会产生任何好处或降低性能。表2表明,硅环氧涂层体系在抗大多数酸和碱方面优于传统的三层涂层体系。在测试各种溶剂时,这三种体系都表现出同样出色的性能。在为期7天的测试中,耐化学性的差异变得更加明显。第二代树脂的耐酸性仅略有下降,但仍优于传统的三层体系。

环境因素

保护涂层系统的其他重要性能包括盐雾、湿度和QUV测试。这些测试建立了每个涂层系统承受各种元素和保护环境因素(如腐蚀和光照)的能力(表3-5)。

佛罗里达暴露

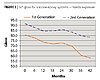

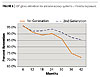

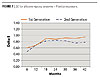

虽然进行了许多其他实验和研究,但最后值得注意的是风化数据。盐雾、湿度和QUV-B都是很好的加速测试形式,但我们也想在真实条件下测试这些第一代和第二代硅环氧树脂。因此,我们决定以相同的实验起点配方制备这两种硅环氧树脂体系,并进行加速测试,并将其提交给佛罗里达暴露测试。目前已经完成了42个月的佛罗里达暴露。图5-7显示了第一代和第二代硅环氧树脂系统的性能。

图6显示了我们对光泽度保持的期望。第二代系统的保光性比开发的原始硅环氧体系要大得多。

根据图5和图6所示图表中光泽度数字的趋势,第二代环氧硅树脂在ΔE方面优于第一代。如图7所示,两种树脂之间的差异要微妙得多,42个月后的差异约为0.2。

结论

通过将脂肪族环氧树脂与聚硅氧烷结合而实现的新型“混合”化学可以形成硅环氧树脂,其性能优于单独的有机或无机聚合物。这种方法为防护涂料行业引入了一种耐用的粘结剂。第一个实验显示了两层体系相对于传统三层体系的优势,而第二个实验显示了如何通过修改烷氧基含量来实现更灵活的第二代体系的性能改进。使用这种新型材料,配方师可以在其产品中加入以下性能优势:·高体积固体;

·低VOC;

·良好的保色性和保光性;

·两层体系优异的耐腐蚀性能;

·具有成本效益,可替代多层涂层系统;

·健康和安全合规;

·不含异氰酸酯;

·优异的耐化学性;

·一定程度的防涂鸦性能;而且

·由于固化机制的性质,耐高湿度。

举报辱骂性评论