也许制造商在试图保持高效加工时面临的最大挑战是找到并留住优秀的员工。从经济和连续性的角度来看,重点是留住优秀的喷涂操作员,而不是培训新的操作员。操作人员对产品进行的表面处理可能是客户注意到的第一件事,高效的表面处理可以节省大量的时间和金钱。

尽管喷雾操作人员对应用效率的影响最大,但大多数人几乎没有接受过他们所使用设备的正式培训。因此,应用设备经常使用效率不高,喷涂涂层材料过量。

设备设置和维护等变量对成品质量、转移效率和成膜效率也有显著影响。应用程序的改进将帮助企业减少VOC排放、危险和无害废物产生率、监管负担和生产成本。

通常,一些简单的改变就能产生显著的结果。以下是两个案例研究,说明了操作员培训和流程更改的潜力。

显著减少溶剂

来自爱荷华州废物减少中心(Cedar Falls, IA)的工艺培训人员参观了威斯康星州北部的一家制造工厂,该工厂试图改进其喷涂工艺。工厂刚刚从常规空气喷枪换成了高压高压空气喷枪。然而,在改变之后,生产人员报告说油漆消耗增加了。在该设施喷涂的涂料包括快干灰色氧化物底漆和聚氨酯醇酸光泽珐琅质面漆。出罐后,底漆和面漆的固体含量(体积)分别为38%和面漆的42%。然而,在喷涂前降低了涂层的可喷性。虽然没有适当的标准操作程序用于涂层还原,但底漆的还原比例通常为1:1,而面漆的还原约为3份面漆与2份还原剂。培训人员收集的测量结果表明,在#2 Zahn杯(70°F)上涂抹底漆和面漆的粘度为18秒。

高压高压lp喷枪操作压力罐用于设施的整理工作。底漆喷枪和面漆喷枪都配备了0.055英寸的液针/喷嘴/气盖组合。底漆流体压力设置为10psi,面漆流体压力设置为约8psi。在压力罐中,雾化空气压力设置为约35psi。总体而言,运行参数和设备状况较好。

流程的修改

在回顾了公司的涂装操作后,做了一些简单的修改。首先,制定了底漆和面漆还原的标准程序。使用涂料制造商推荐的还原度,底漆以一份溶剂与五份油漆的比例还原。在此还原下,底漆的粘度在#2 Zahn杯子上为43秒。由于底漆粘度更高(固体含量也更高),HVLP喷枪的液针/喷嘴尺寸从0.055英寸增加到0.086英寸。这使得用相同型号的喷枪在流体压力为12至13 psi和雾化空气压力为35 psi(在锅上)的情况下喷洒材料成为可能。

通过添加10%(体积)的溶剂来减少面漆,在2号Zahn杯子上产生大约34秒的粘度。同样,为了处理粘度较高的材料,并保持足够的流体输送速率,HVLP枪配备了0.086英寸的针/喷嘴/气帽组合。面漆材料也在大约13 psi的流体压力和35 psi的雾化空气压力下喷涂。

在系统更改期间,培训人员告知设施人员更改及其原因。在对系统进行调整时考虑了成品质量要求。

在修改了设施的喷漆工艺后,喷漆线人员和生产人员被告知为什么要进行修改,以及预期的好处是什么。在教室和喷淋室对喷淋操作人员和管理人员进行了喷淋技术指导。

结果及效益

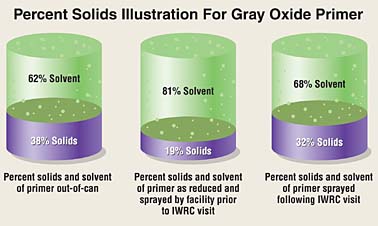

现场考察最显著的成就是减少了减少涂层所需的溶剂量,并增加了喷涂材料的固体含量。在访问之前,用于底漆的1:1还原比例意味着将一加仑溶剂与一加仑底漆混合以获得可喷涂的涂层。在访问之后,通过将0.2加仑的溶剂与1加仑的底漆混合来制备可喷涂底漆,这意味着用于获得可喷涂底漆的溶剂量减少了80%。图1说明了从罐中取出的底漆的固体含量,以1:1的比例和1:5的比例减少。如图所示,在IWRC实地考察之前喷洒在设施上的底漆在还原后由19%固体和81%溶剂(按体积计算)组成。通过将溶剂添加量限制在制造商推荐的1:5还原比例,固体的百分比上升到32%,而溶剂含量下降到68%。

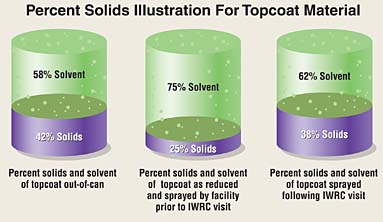

面漆也得到了类似的结果。该工厂不再将0.67加仑的溶剂与1加仑的面漆混合,而是将0.10加仑的溶剂与1加仑的面漆混合。这意味着溶剂使用量减少了85%。

在对工厂进展的跟踪调查中,威斯康星州工厂的制造工程师报告称,在培训访问后,油漆消耗和VOC排放有所下降。据确定,在生产速度相当的情况下,该工厂的涂料使用量减少了25%。

在培训人员参观后的一个月里,VOC的排放量减少了27%,尽管工厂的生产率更高。

更好的控制,更少的浪费

培训人员参观了爱荷华州的一家木材精加工工厂,以帮助提高其染色工艺的应用效率。喷在设备上的整理材料由2号Zahn杯(71°F)上的一种粘度约为34秒的水溶性擦拭剂组成。一个传统的空气喷枪在一个压力锅上操作,用来涂抹污渍。然后用一块抹布擦拭污渍,并将其浸入木纹中,以达到理想的效果。在实地考察期间,注意到以下有关设施运行参数的信息:

- 喷枪配备了0.046英寸的流体喷嘴。

- 射孔枪的流体压力设置为90psi。

- 喷雾枪的雾化气压未知。射孔枪的空气由主压缩空气管路输送,无需使用调节器或压力表。

- 射孔枪上的液针调节阀几乎关闭,显然是为了获得对流体输送的控制。

然后,喷洒操作人员使用现有的设置对空心木门进行染色。表1显示了在设施之前的运行参数下,用于完成一扇门的材料体积。

在使用现有设备和设置参数对门进行染色后,对整理工艺进行了以下修改:

- 压力罐的流体压力降低到15psi。

- 传统的空气喷枪被0.087英寸流体喷嘴/针/气盖组合的HVLP空气喷枪取代。

- 喷枪的雾化空气是通过管道输送的,这样就可以对其进行控制(即调节和监测)。雾化空气压力设置为40psi(在壁面)。

讨论了喷雾技术、雾化程度和“攻击方案”。工厂员工被鼓励练习触发喷枪,保持良好的喷枪方向,并调整喷射模式以更好地适应零件。其他喷涂技巧包括喷枪的部分触发(传统喷枪不具备这一功能,因为其液针调节阀几乎关闭),目标定向和零件的带状。

与大多数其他精加工工艺不同,较粗的雾化更适合这种应用。它有助于保持污渍可用于后续擦拭,并需要较低的雾化空气压力(有利于更高的转移效率)。根据染色程序和成品质量目标,评价了重叠和良好的枪向的重要性。虽然由于污渍被擦掉了,所以不需要每次喷洒50%的重叠,但均匀地涂抹污渍可以减少员工的工作量。有条纹的污渍应用(由于枪的方向不佳或重叠不佳)在擦拭过程中会产生更多的工作,因为需要更多的努力来处理污渍并获得均匀的外观。

然后,操作人员使用新规定的设备、设置和建议完成额外的门。表2展示了一个完成门的结果,还包括为完成门的培训人员收集的数据,以便更好地演示良好喷涂技术的好处。

结果

如 表2 对过程的控制和使用良好的喷涂技术可以节省大量的材料。根据操作人员的技能,材料的使用数量 表1和表2 表明喷洒的污渍量可以减少13%到56%。正如前面的例子所示,运营商的表现也对涂料/粉末消耗、废物产生率、空气排放和产品质量有直接影响。最终,它们会对客户满意度、生产成本和管理层在遵守环境法规方面所经历的负担程度产生重大影响。只要可能,有能力的喷漆操作员的表现应该通过改善工作环境、经济奖励或其他激励措施得到认可。

爱荷华州减少废物中心的过程培训计划

IWRC的工艺培训项目侧重于提高喷涂企业的效率、预防污染和环保合规。这是一种基于教育、示范和研究的多方面方法。该计划的组成部分包括工艺培训课程、现场培训和技术援助、设备资源可用性和外联工作。服务是免费的,保密的,不受监管的。设备资源包括:- 两英寸变速单轨系统

- 五级循环喷雾清洗机

- 喷雾棒预处理设备

- 交叉通风液体喷雾室

- 步入式粉末涂装展位

- 批量粉末喷涂室

- 组合对流/红外烤箱

- 化学脱漆系统

- 各种液体和粉末涂层应用设备

IWRC的地址是1005科技公园路,锡达福尔斯,加利福尼亚州50613;电话:800-422-3109;网络:www.iwrc.org.

举报辱骂性评论